XRT 智能選礦機拋廢率提升的研究與實踐

黃舜昊,何鵬宇,彭真萬

贛州好朋友科技有限公司 江西贛州 341000

礦 產資源經過多年的高強度開采,高品位易選 礦石儲量越來越少,低品位難選礦石入選比例明顯上升,導致生產成本越來越高[1]。同時,據《中國礦產資源節約與綜合利用報告 (2015)》顯示,我國采礦廢石累計堆存量已超過 400 億 t,由于早期采礦技術限制,其中混有大量處于工業邊界品位的礦石,具有較高回收價值。鄭競等人[2]對尾礦減量化、資源化和無害化實踐現狀進行了綜述,分析了尾礦處理的技術路線。采用智能選礦機對入選礦石進行拋廢預富集,提升入選品位,減少入選量和尾礦量,已成為礦山企業選礦工藝技術革新的主要研究方向。其中,X 射線衍射形貌術 (XRT) 和光選技術應用成熟,特別是 XRT 智能選礦機以其廣泛的適應性,已在黑鎢、白鎢、鉛鋅、錫、鉬、銻等有色金屬礦,赤鐵礦、磁鐵礦、錳礦等黑色金屬礦以及石英、螢石、方解石、煤、高嶺土等非金屬礦中,實現了工業應用[3]。XRT 智能選礦機在低品位礦石選礦以及尾礦再選中發揮了關鍵作用,它不僅可以降低廢石尾砂堆積量,提高資源利用率,改善生態環境狀況,而且能夠提高企業經濟效益,延長礦山企業的服務年限。

目前,國內 XRT 智能選礦機的技術研發正處于高速發展期,行業競爭激烈[4],礦山企業對 XRT 智能選礦機的分選效果、處理量、穩定性需求日益提升。其中分選效果特別是拋費率,是礦山企業對 XRT 智能選礦機最直接需求,這往往決定了后續工藝選型及企業經濟效益。筆者以贛州好朋友科技有限公司經典系列 XRT-P60 智能選礦機的拋費率為研究對象,分析研究影響智能選礦機拋費率的因素,并將新結構、新方法在生產中進行驗證。

1 XRT 智能選礦機拋費率影響因素

XRT 智能選礦機如圖 1 所示,工作原理如圖 2 所示。首先,通過 X 射線及射線傳感器,對隨機平鋪在輸送帶上的礦石進行礦石密度、厚度特征探測,得到具備圖像處理條件的圖片數據;隨后,經過圖像處理后,確定礦石特征并對礦石進行非線性分類,運行基于卷積神經網絡 (CNN) 的文殊TM算法進行深度學習,智能有效地甄別廢礦,并輸出擊打信號;最后,通過精確控制高頻氣閥開閉,將礦石或廢石擊打至對應礦倉。

圖1 XRT-P60 智能選礦機Fig.1 XRT-P60 intelligent sorting machine

圖2 智能選礦機工作原理Fig.2 Working principle of intelligent sorting machine

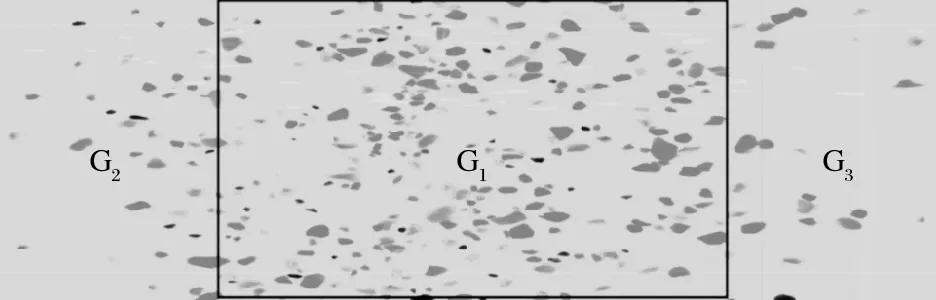

通過分析成像原圖及經過前處理圖片,發現輸送帶上許多礦石會集聚在一起,造成空間分布不均,引起礦石重疊。如圖 3 所示,G1區域的礦石分布密集程度明顯大于 G2、G3區域。在常規圖像數據前處理時,重疊礦石的切割分離效果不佳,如圖 4 所示。礦石與廢石如果被分割在一張圖片里,會混淆 X 射線所得到的圖像特征,影響算法的廢石識別率。識別率直接影響智能選礦機的分選效果,即影響拋費率。所以,降低礦石的重疊率是提升智能選礦機拋費率的重要途徑。

圖3 輸送帶上礦石的瞬時成像圖 (經處理)Fig.3 Instantaneous image of ore on belt (processed)

圖4 礦石和廢石的重疊圖像Fig.4 Overlap image of ore and waste rock

綜合上述分析,筆者提出從優化均勻給料及圖像前處理算法兩個方面來降低重疊率。

2 均勻給料裝置優化

2.1 基于 EDEM 的給料裝置優化

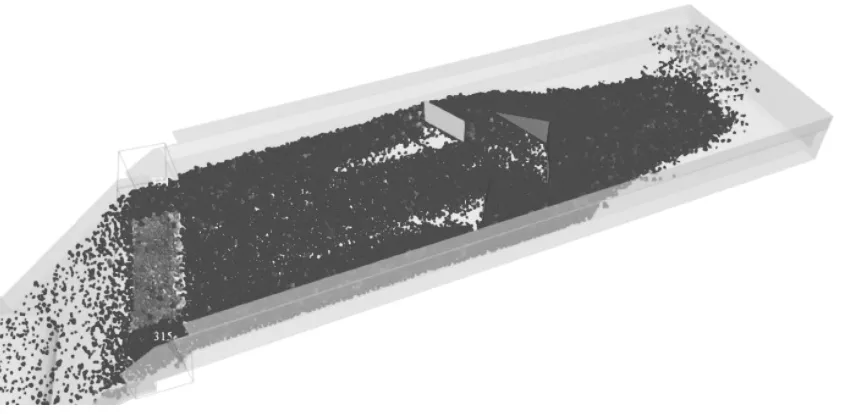

EDEM[5]是多用途離散元素法模擬仿真軟件,可用于模擬礦石在破碎、篩分、轉運中的運動狀態,及礦石分選設備生產過程的數值分析[6-7]。XRT-P60 智能選礦機根據需求匹配兩種振動給料裝置,一種是 1437 型直線振動篩,另一種是改型的自同步慣性給料機。筆者運用 EDEM 模擬礦石在 XRT 智能選礦機的運動過程,并對均勻給料裝置相關參數進行分析優化。

在 EDEM 中導入給料模型,建立礦石顆粒模型,結合實際情況設置接觸模型、給礦量、摩擦因數、振幅、振頻等參數,模擬倒置型分料擋板和攔截型分料擋板在改型的自同步慣性給料機上的使用效果。從給料機上方往下安裝的倒置型分料擋板的模擬情況如圖 5 所示。它可以調節高度,擋料效果較好,但也易卡料,造成給料機堵料,對擋板沖擊較大,造成損壞,而且對變化的入選粒級適應性低。直接固定在給料機斗面上的攔截型分料擋板的模擬情況如圖 6 所示。它不可調節高度,擋料效果一般,但不會造成卡料,而且耐磨、易更換,對變化的入選粒級適應性強。通過對比分析并鑒于實際生產情況,均勻給料裝置選定攔截型分料擋板型式。經反復調整測試,攔截高度設置為入選粒級中位數時效果最佳,并可根據實際落料情況調整攔截位置、長度及設置多級攔截方式。

圖5 倒置型分料擋板的模擬Fig.5 Simulation of inverted distributing baffle

圖6 攔截型分料擋板的模擬Fig.6 Simulation of interceptive distributing baffle

2.2 均勻給料裝置的驗證

根據模擬結果,在贛州某鎢礦正常生產的 XRTP60 智能選礦機的給料機上安裝攔截型分料擋板。該礦拋廢入選粒級為 -60 mm +10 mm,選擇 5 號角鋼并采用單段全攔截方式固定在給料裝置上。以計算圖像數據礦石面積占比和重疊率關系為驗證標準,對比驗證分料擋板的有效性。礦石面積占比與給礦量正相關。在實際生產中,給礦量會根據生產任務產生變化,為便于說明,引入比率k,k=重疊率/礦石面積占比。

安裝前,取 5 組連續圖像數據,統計結果如表 1 所列。

表1 安裝前的數據統計結果Tab.1 Data statistical results before installation

安裝角鋼之后,取 5 組連續圖像數據,統計結果如表 2 所列。

表2 安裝后的數據統計結果Tab.2 Data statistical results after installation

從表 1、2 數據可得:未安裝時,比率k1的平均值為 1.39;安裝后,比率k2的平均值為 1.18,下降 15.11%。這說明基于 EDEM 優化的攔截型擋板給料裝置對礦石的均勻給料有提升效果,可以降低礦石的重疊率。

3 降重疊圖像處理算法

3.1 降重疊圖像處理算法的編制

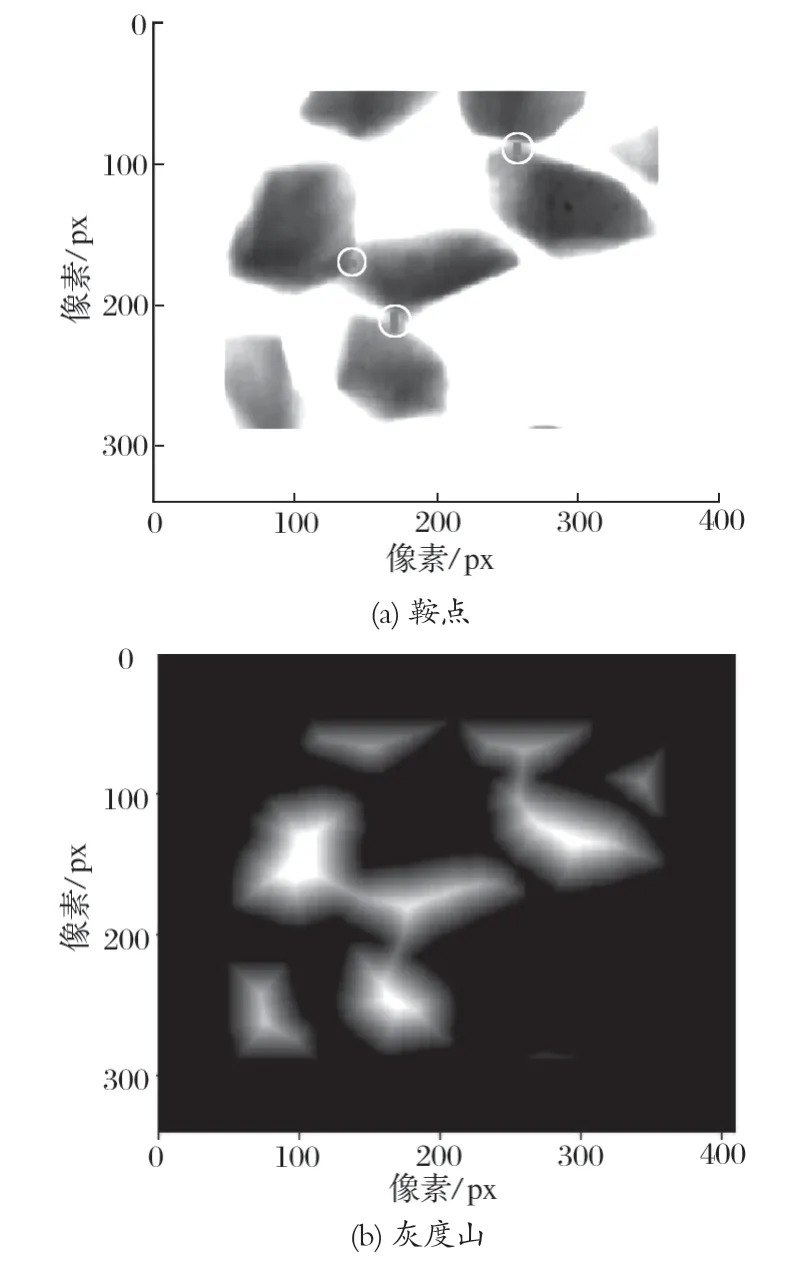

常規圖像處理算法包括灰度化、二值化、濾波、膨脹腐蝕、開閉運算、圖像模糊、圖像插值等[8]。礦石的圖像處理一般是組合多種圖像處理方法,以獲取想要的圖像信息。通過對現場大量圖像的分析,編制了一個新的多方向鞍點檢測圖像處理算法。新算法在基本前處理后引入濾波做區域檢測、聚類算法[9],再通過自定義矩陣進行判斷,尋找礦石鞍點弱化邊界,達到分割礦石圖像、降低礦石重疊率的目的。

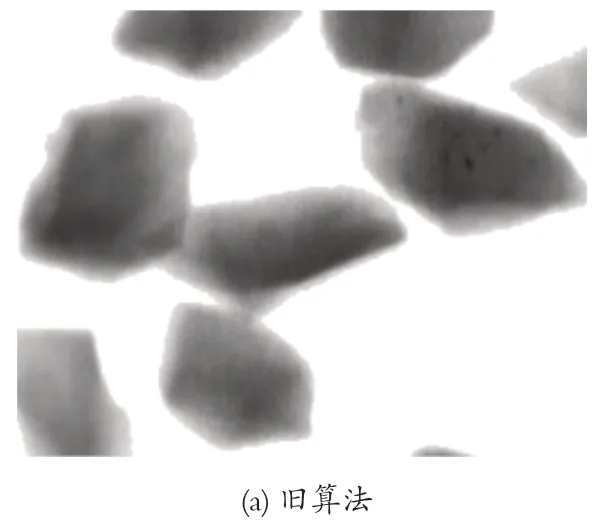

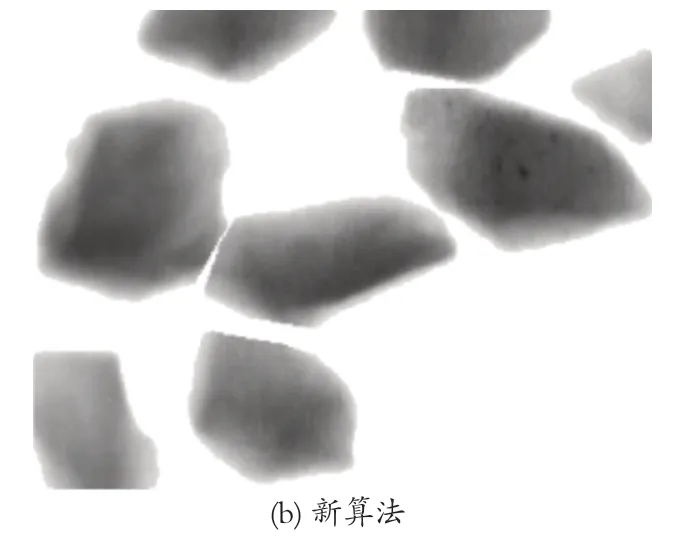

圖像形態學上,石頭重疊部位呈凹區域,優化后的算法通過不同程度的腐蝕形成的灰度山,在局部范圍內以不同方向上的極值等約束可找到鞍點,再過鞍點畫出分割線,即可在算法上將重疊圖像分割開,如圖 7 所示。圖 7(a) 中圓圈位置即為找到的鞍點,圖 7(b) 是灰度山。圖 8 所示為新舊算法處理效果比較。

圖7 分割重疊圖像Fig.7 Division of overlapped image

圖8 新舊算法處理效果比較Fig.8 Comparison of new and old algorithm in processing effects

3.2 降重疊圖像處理算法的驗證

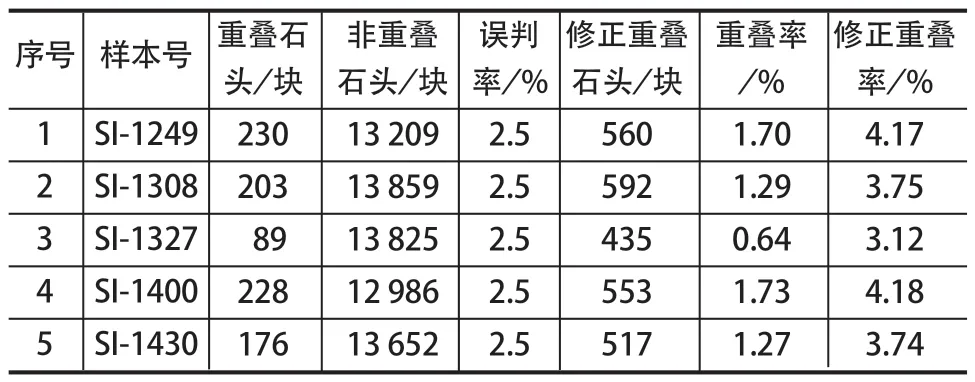

為驗證降重疊圖像處理算法的實際效果,在贛州某鎢礦正常生產的 XRT-P60 智能選礦機上實裝降重疊算法程序,取 5 組連續圖像樣品計算重疊率,對比新舊算法的降重疊效果。舊算法圖像重疊率分析如表 3 所列,新算法圖像重疊率分析如表 4 所列。誤判率為人工挑圖后的經驗系數,用于結果的修正。

表3 舊算法重疊率計算結果Tab.3 Calculation results of overlap ratio with old algorithm

表4 新算法重疊率計算結果Tab.4 Calculation results of overlap ratio with new algorithm

由表 3、4 可得,以 SI-1249 樣本數據為例,采用新算法后,重疊率降低 86.93%,修正重疊率降低 71.36%。累計計算 5 組相同樣本的數據結果可得,對應的重疊率均值降低約 88.69%,對應的修正重疊率均值降低約 70.46%。這說明降重疊圖像處理算法能夠分割出更多的石頭,能顯著降低礦石重疊率,但新算法的誤判率也更高,會產生錯誤分割。

4 提升拋廢率的綜合驗證

廣東某鉛鋅礦拋廢車間有 4 臺 XRT-P60 智能選礦機,正常生產時,拋廢車間日均處理量穩定在 2 500~ 2 800 t。結合前文拋廢率影響因素分析,在處理量基本穩定時,增加均勻給料裝置和安裝降重疊算法程序,應能夠通過降低重疊率,達到提升 XRT 智能選礦機拋費率的目的。按計劃先改造現場的給料裝置,后實裝降重疊圖像處理算法程序,并進行相應的獨立測試。分別取連續 10 d、30 個班次、約 200 h 的生產拋廢率進行對比驗證。圖 9 所示為原智能選礦機 (測試項 1) 的拋廢率數據圖,圖 10 所示為加裝擋板給料裝置后 (測試項 2) 的拋廢率,圖 11 所示為加裝均勻給料裝置,并安裝重疊算法程序后 (測試項 3) 的拋廢率。

圖9 智能選礦機原生產時的拋廢率Fig.9 Discarding ratio of intelligent sorting machine before installation

圖10 智能選礦機安裝攔截型擋板給料裝置后的拋廢率Fig.10 Discarding ratio of intelligent sorting machine after installation of feeding device with interceptive distributing baffle

圖11 智能選礦機安裝攔截型擋板給料裝置和降重疊算法后的拋廢率Fig.11 Discarding ratio of intelligent sorting machine after installation of feeding device with interceptive distributing baffle and application of algorithm of reducing image overlap

從圖 9~ 11 數據可統計出拋廢率的均值、最大值、最小值,同時引入絕對值差輔助說明。絕對值差 1=|測試項 1 -測試項 2|,絕對值差 2=|測試項 2-測試項 3|,結果如表 5 所列。

表5 改造前后拋廢率統計結果Tab.5 Statistical results of discarding ratio before and after ransformation

從絕對值差 1 可知,安裝均勻給料裝置后,拋廢率均值較改造前提升 2.05 個百分點,最大值提升 4.04 個百分點,最小值提升 0.72 個百分點。這與前期驗證結果相吻合,也說明均勻給料裝置可以提升智能選礦機的拋費率。

從絕對值差 2 可知,實裝降重疊算法程序前后,拋廢率未有明顯提升,反而略有下降。這與前期結果相悖,分析其原因如下。

(1) 該礦企進拋廢工序的原礦廢石含量在 15% 左右,需要降重疊算法起作用的部分占比不高;增加均勻給料裝置后,重疊率得到優化,降重疊算法起作用的部分被進一步被壓縮。

(2) 在重疊的石頭圖像數據中,有礦石與礦石重疊、廢石與廢石重疊、礦石與廢石重疊 3 種情況,降重疊算法不僅會把礦石與廢石重疊分割,也會將其他兩種情形的重疊過度分割。當廢石與廢石重疊時,原本噴射信號是連續的,實裝降重疊算法后,噴閥信號變成了獨立噴射信號,噴閥控制自身有 2~5 ms 的反應時間。同時,因圖像腐蝕處理會減少噴射信號長度,引起廢石漏噴,進而影響拋廢率。

綜上說明,在該礦拋廢工序處理量較穩定、廢石含量較少的情況下,受到噴閥響應慢、噴射信號縮短等因素影響,降重疊圖像處理算法未能提升拋廢率。

5 結論

(1) XRT 智能選礦機在尾礦處理以及低品位礦石分選中發揮重要作用,分選效果與處理量有制約關系,提升拋廢率、富集比、回收率及處理量等參數將是重要的研究方向。通過分析可知,礦石重疊率影響拋廢率,提出增加均勻給料裝置和降重疊圖像處理算法來降低重疊率,并分別進行了仿真與效果驗證,并在長時間的生產中進行了綜合驗證。結果表明,均勻給料裝置可以通過降低重疊率提升拋廢率,而降重疊算法未能提升拋廢率。分析其原因可知,這是降重疊算法作用范圍小、噴閥響應時間長、噴射信號縮短等因素的影響。

(2) 基于 EDEM 的給料模擬,能高效、經濟地驗證設計想法,攔截型分料擋板可以有多種演變型式,可在不同選礦機的給料工況下發揮作用。生產綜合驗證過程中發現,降重疊圖像處理算法可以抑制給礦量波動造成瞬時處理量過大帶來的分選效果的影響。該算法在切縫數據壓縮、噴射信號合成方面還有優化空間,這也將是下一步的研究方向。如果入選礦石的廢石量比例較大,或是在響應延遲降低、噴射精準度提高后,降重疊圖像算法將能發揮更大的作用。