一種無支撐軸承的行星傳動機構設計

陳慶賀

1中國煤炭科工集團太原研究院有限公司 山西太原 030006

2山西天地煤機裝備有限公司 山西太原 030006

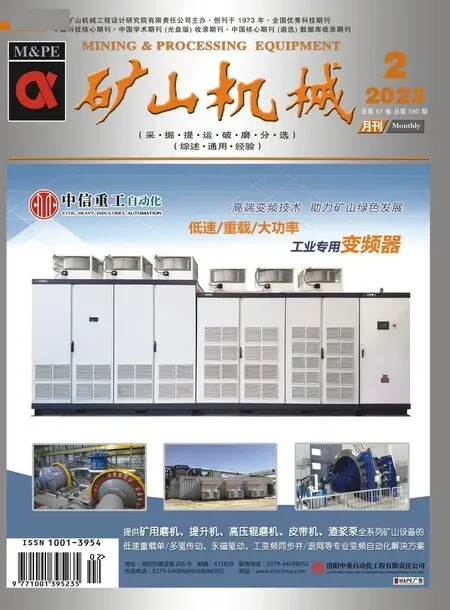

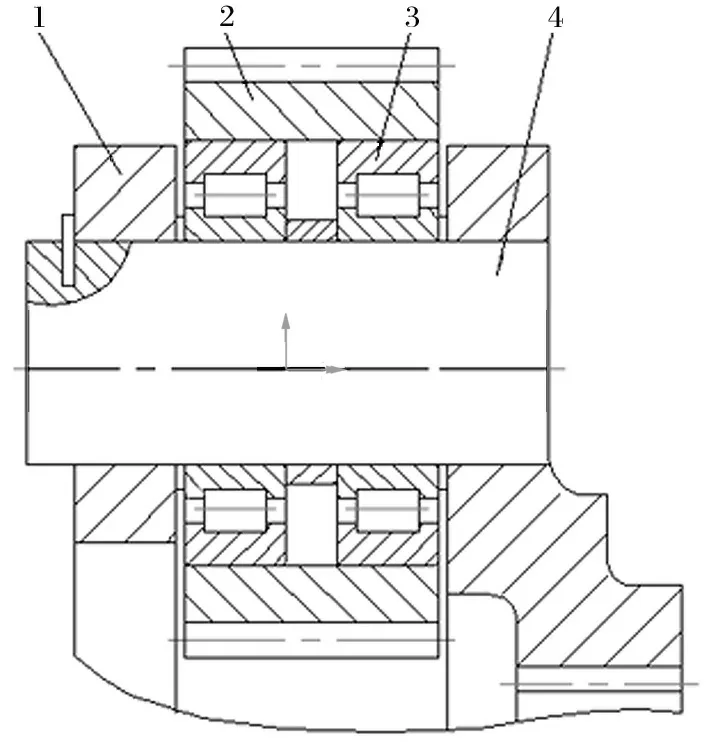

在 零件材料和力學性能、制造精度、工作條件 等均相同時,與普通齒輪傳動相比,行星齒輪具有較多突出優點,常用于減速器、增速器、差速器、換向等傳動機構[1-2]。常規的行星齒輪傳動為行星軸與行星架固定,行星輪在雙列軸承的支撐下繞行星軸轉動,行星軸與行星輪在雙列軸承支撐下一起轉動,如圖 1、2 所示。

圖1 行星輪與行星軸軸承連接方式

圖2 行星軸與行星架軸承連接方式

隨著時代發展及科技進步,礦井采、掘、運等機械設備向大功率、大轉矩方向發展,而受到礦井巷道尺寸制約,在機械設備功率和轉矩增大的情況下,減速器體積不增大、向小型化方向發展。因軸承占用了行星傳動內部空間,隨輸出功率及轉矩的不斷增大,行星傳動各元部件尺寸均不同程度增加,在有限空間內同時保證行星結構強度及軸承壽命,必須尋求對新工藝、新方法的技術突破。筆者對礦井減速器新型行星傳動進行了研究。

1 無支撐軸承行星傳動機構設計

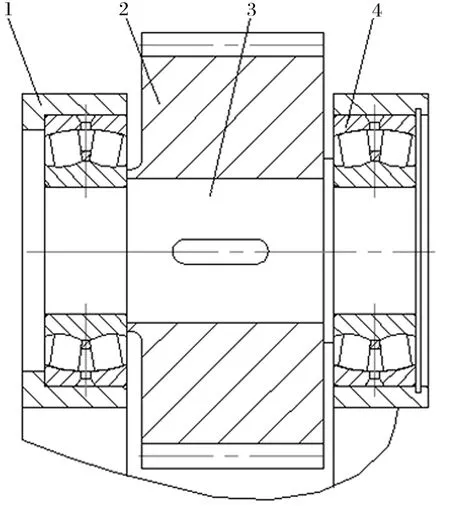

無支撐軸承行星傳動機構即為去除支撐軸承,變軸承滾動為行星軸和行星輪間滑動,行星輪、行星軸與行星架間直接連接,改軸承結構或去除軸承內外圈,增大行星軸直徑,提高行星軸強度,在同等外形尺寸工況下可實現更大功率和轉矩的傳遞。

1.1 結構設計

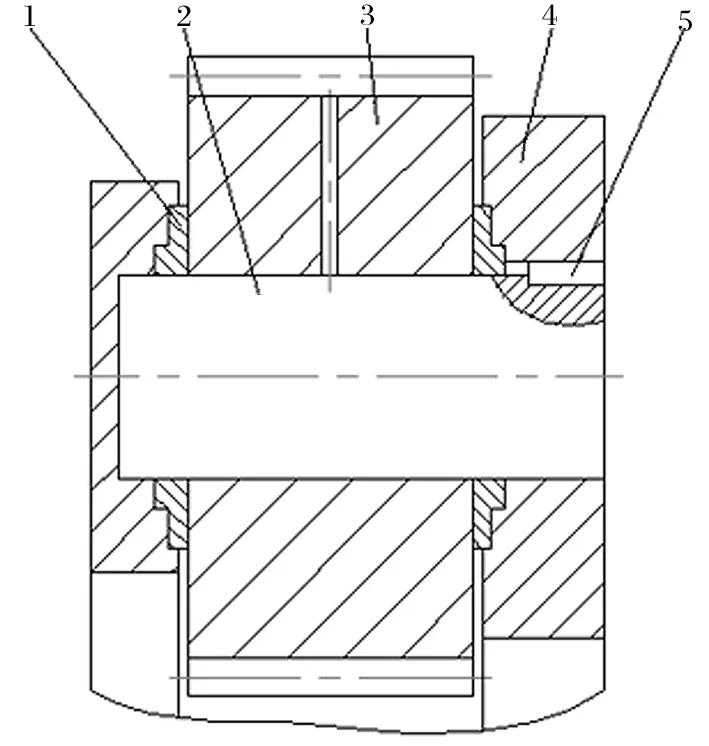

無支撐軸承行星傳動機構如圖 3 所示。為裝配及拆卸方便,采用行星軸與行星架鍵連接的方式進行定位配合,而行星軸與行星輪保持相對旋轉,為防止行星輪旋轉時左右滑移,在行星輪兩側各設置 1 個耐磨銅套。因行星輪與行星軸間為滑移運動,為使其配合間隙內形成可潤滑油膜[3],分別在行星軸軸向開設長槽油道并在行星輪齒間預留油液通道,如圖 4 所示。

圖3 無支撐軸承行星傳動機構

圖4 行星輪、行星軸油道示意

1.2 配合公差值選取及校核

行星軸分別與行星架和行星輪連接,根據加工工藝與經濟性,行星軸和行星架采用基孔制配合,基本偏差代號為 H;行星軸和行星輪采用基軸制配合,基本偏差代號為 h。行星軸與行星架鍵連接,無相對運動,采用常規間隙配合;銅套與行星架為過盈配合、與行星軸間隙配合;行星軸與行星輪間相互轉動,輪孔較行星軸尺寸大,為間隙配合,而間隙值需選擇合理,過大或過小均會影響行星傳動機構壽命。依據滑動軸承配合公差取值及行星傳動工況,配合公差為 F7/h6。

為確保行星輪與行星軸滑移運動的可用性,對配合公差值校核計算:

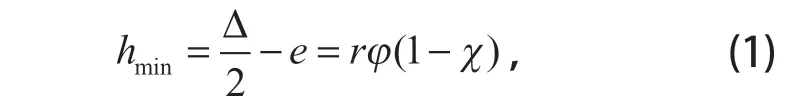

(1) 實際可形成的最小油膜厚度[4-6]

式中:Δ 為直徑間隙,即間隙最大值;e為軸心偏心距,mm;φ為相對間隙,φ=Δ/d;χ為偏心率,χ=e/δ。

(2) 許可的最小油膜厚度

式中:S為相對偏心距;R1、R2分別為行星軸、行星輪孔表面粗糙度十點高度,mm;y為行星軸撓度,mm;e為行星軸軸心偏心距,mm。

本設計中行星軸直徑為φ50 h6,行星輪孔直徑為φ50 F7,結合上述公式計算得hmin≥[hmin],滿足設計要求。

2 行星軸材料選取

根據行星軸和行星輪滑移傳動的特點,經過計算得出,行星軸力學性能[7]的抗拉強度Sb不小于 1 010 MPa,屈服強度σs不小于 850 MPa,延伸率δ不小于 4.6%,硬度不小于 30HRC。

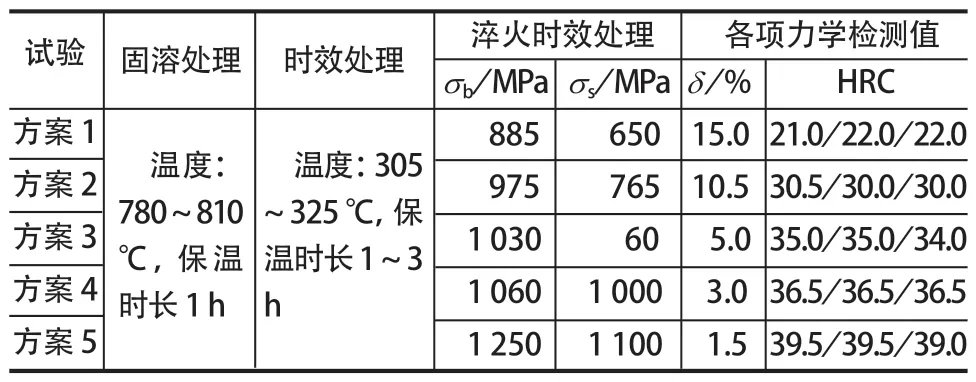

鈹青銅是含鈹銅基的一種綜合性能極好的青銅合金,鈹含量約 0.2%~2.5%,加入微量稀有金屬元素,時效處理后,其硬度極限約 38~43HRC,最大抗拉強度為 1 300~1 450 MPa;且時效處理后,鈹青銅仍有較好的塑形,易于加工成形,具有很高的硬度、彈性、疲勞極限和耐磨性。選鈹青銅 QBe1.7 作為行星軸材料,其力學性能試驗結果如表 1 所列。

表1 鈹青銅 QBe1.7 力學性能試驗結果

經對鈹青銅 QBe1.7 在不同溫度下淬火時效處理,試驗 3 的力學性能值符合行星軸材料要求。

3 結論

(1) 該結構設計已成功應用于首套 JM340 型掘錨機組行走減速器,在用設備數十臺,無行走減速器行星傳動機構損壞故障,無支撐軸承行星傳動機構有效解決了低速狀況下功率及轉矩增大而體積不隨之變化的問題,是對小型化行星機構傳遞大功率大轉矩的有效解決途徑;

(2) 因行星軸與行星輪為滑移運動,為保證行星傳動機構的使用壽命,行星軸與行星輪實時浸泡在油液中,便于油膜形成;

(3) 無支撐軸承行星傳動機構適用于大負載、低轉速及小體積的設計,在礦用機械設備領域具有廣泛的應用前景。