智能潤滑系統變徑管路優化設計與應用

周 華,王嘉偉,張 輝,范華超,江 帆,陳 濤

1國家能源集團新疆能源有限責任公司 新疆烏魯木齊 830014

2中國礦業大學機電工程學院 江蘇徐州 221116

對 生產設備來說,良好的潤滑是其正常運行的 重要保障。智能潤滑系統的出現,使得設備潤滑更加精準、及時、科學有效,從而保障了設備安全高效運行。智能潤滑系統需借助管路把潤滑油輸送到各個潤滑點,故潤滑油管路對智能潤滑系統的運行起著關鍵作用。當對潤滑管路出現的問題,主要集中于對故障的分析,進而對管路進行維護。如田樂意對鉆機液壓系統泄露進行了故障分析并提出了對策[1];王立文等人提出了一種概率神經網絡的液壓管路系統泄露故障診斷方法[2];陳喜通等人設計了一種液壓系統泄漏故障在線智能診斷系統[3]。新疆能源有限責任公司某套活性炭生產設備用智能潤滑系統的管路口徑和過濾器通口口徑不一致,需通過變徑管路連接機構將兩者連接。由于此連接機構由多個構件組合而成,存在焊點多、接口多,易爆管和泄漏等問題。故針對上述問題,對原有連接機構進行優化,設計了一體式高強度變徑接頭。通過減少連接件,提高管路可靠性,降低安裝工作量,使智能潤滑系統能夠安全高效運行[4]。

1 問題分析

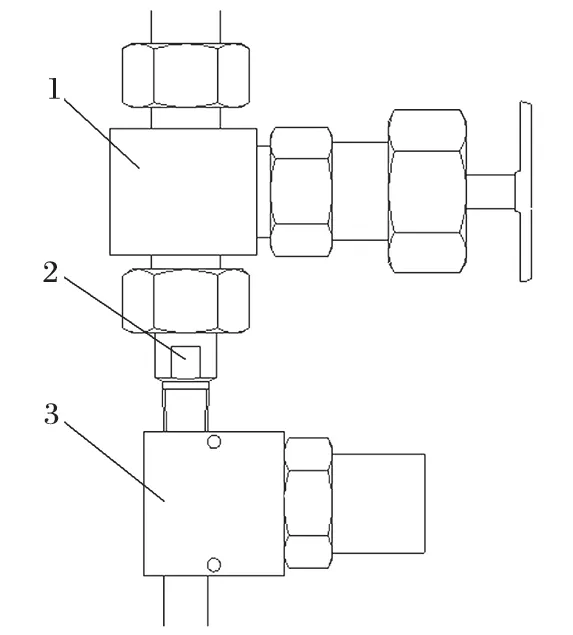

活性炭生產設備工作環境惡劣,存在粉塵多、溫度高、載荷重、連續運行時間長、潤滑點分布范圍廣等特點,對智能潤滑系統的可靠性提出了更高的要求。原新疆能源有限責任公司某套活性炭生產設備的智能潤滑系統管路連接機構,使用的是常規變徑管路連接件,如圖 1 所示,主要由截止閥焊接短管、變徑接頭卡套短管、變徑接頭、過濾器卡套接頭組成。

圖1 常規變徑管路Fig.1 Traditional reducing pipeline

該管路系統接口多,焊點多,不僅增加了安裝難度,還增加了泄漏和爆管的風險,影響整個智能潤滑系統的可靠運行。工程技術人員曾采用常規氣密性檢測方法對該管路進行打壓測漏試驗,發現以下問題需要關注。

(1) 焊口加工成型后未發現漏點。相較于螺紋連接,焊接可使連接件間具有更好的氣密性。但焊接部位材料的耐壓能力比管材要低很多。此外,管路焊接部位需要做專門的防腐處理,并且質量不易控制。在長時間使用過程中,焊縫部位易出現銹蝕、脫落和破裂等現象,成為設備智能潤滑系統爆管和泄漏的危險點。因此,設備智能潤滑系統管路中要盡量減少焊點數量,提高系統整體可靠性。

(2) 個別截止閥前后接頭處有漏點。智能潤滑系統截止閥處存在壓力變化情況,薄弱連接部位容易出現泄漏。根據設備智能潤滑系統壓力分布情況,采用更換接頭內耐高壓組合墊圈的措施來解決此類泄漏問題。

(3) 整個連接件長 200 mm,尺寸較長,需要焊接或螺紋連接接頭較多,壓降明顯。

(4) 截止閥到過濾器間的變徑接頭有漏點。經過分析發現,由于常規不銹鋼管表面粗糙且存在圓度偏差,用卡套連接方式會存在鎖不緊現象。

上述問題會影響原有智能潤滑系統的使用效果,最終導致設備難以正常運行。為了提高生產效率和設備使用率[5],對常規變徑管路進行了優化設計。

2 總體優化方案

2.1 優化目標

通過對常規變徑管路進行優化,提升系統運行的可靠性,保障活性炭生產設備的正常運行。具體優化目標為[6]:

(1) 優化管路結構,降低施工難度,使管路安裝更加方便快捷;

(2) 減少焊點和接頭數量,降低管路爆管和泄漏的風險;

(3) 減少壓降,潤滑油經過截止閥后能夠正常變徑流入過濾器。

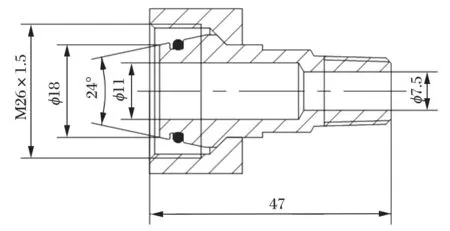

2.2 結構優化

管路是整個系統中的重要組成部分,其結構和原理并不復雜,但傳統多構件實現的變徑連接方式存在泄漏和額外壓降等不足。針對以上問題,將常規變徑管路改造為一體式高強度變徑接頭,如圖 2 所示。將其應用于管路中,形成變徑優化管路,如圖 3 所示[7]。優化后的結構減少了 1 個焊口和 3 個卡套式接頭,解決了不銹鋼管卡套式連接方式存在的鎖不緊問題,不僅降低了安裝難度,還減少了爆管和泄漏風險,保證了智能潤滑系統的安全運行。

圖2 一體式高強度變徑接頭Fig.2 Integrated high-strength reducing joint

圖3 變徑優化管路Fig.3 Optimized reducing pipeline

3 建模仿真及分析

筆者采用建模—分析—計算—結果比較[8],來分析常規變徑管路優化前后智能潤滑系統性能的優劣。首先建立三維模型,再分別導入仿真軟件中進行應力和壓力仿真分析,最后通過比較應力和壓力來驗證優化效果。

3.1 應力分析

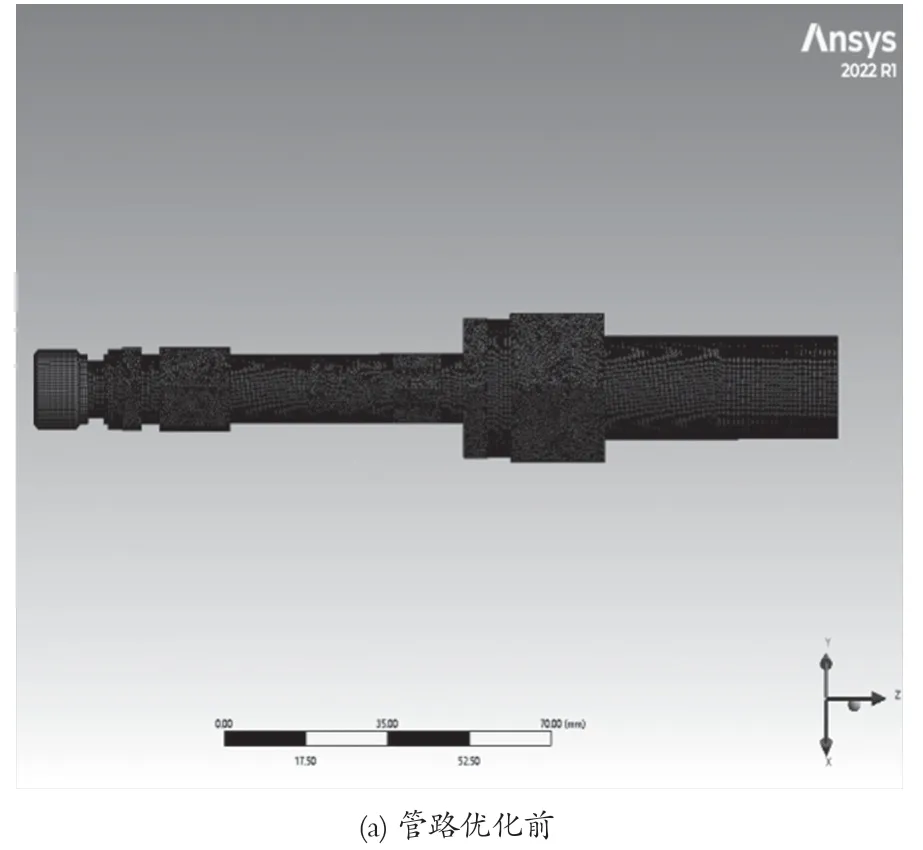

3.1.1 有限元模型建立

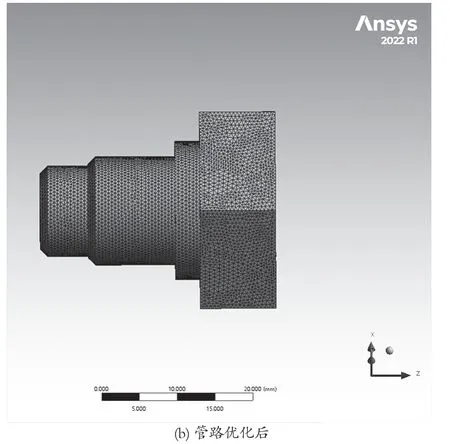

采用 ANSYS 軟件建立有限元分析仿真模型。首先,將三維模型導入仿真模塊,然后對三維模型進行網格劃分[9]。三維模型網格的單元類型和大小,影響仿真計算時間和結果精確程度。優化前常規變徑管路長度為 200 mm,優化后長度為 47 mm,經過分析比較,采用四面體網格單元,最小單元尺寸為 0.5 mm 時,即可滿足仿真計算時間與計算結果精度的要求。常規變徑管路優化前后的網格劃分如圖 4 所示。對模型進行材料性能參數設置,304 不銹鋼性能參數如表 1 所列。

圖4 網格劃分Fig.4 Grid division

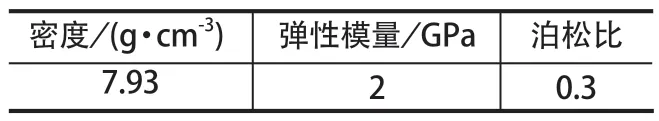

表1 304 不銹鋼性能參數Tab.1 Property parameters of 304 stainless steel

3.1.2 邊界條件設置

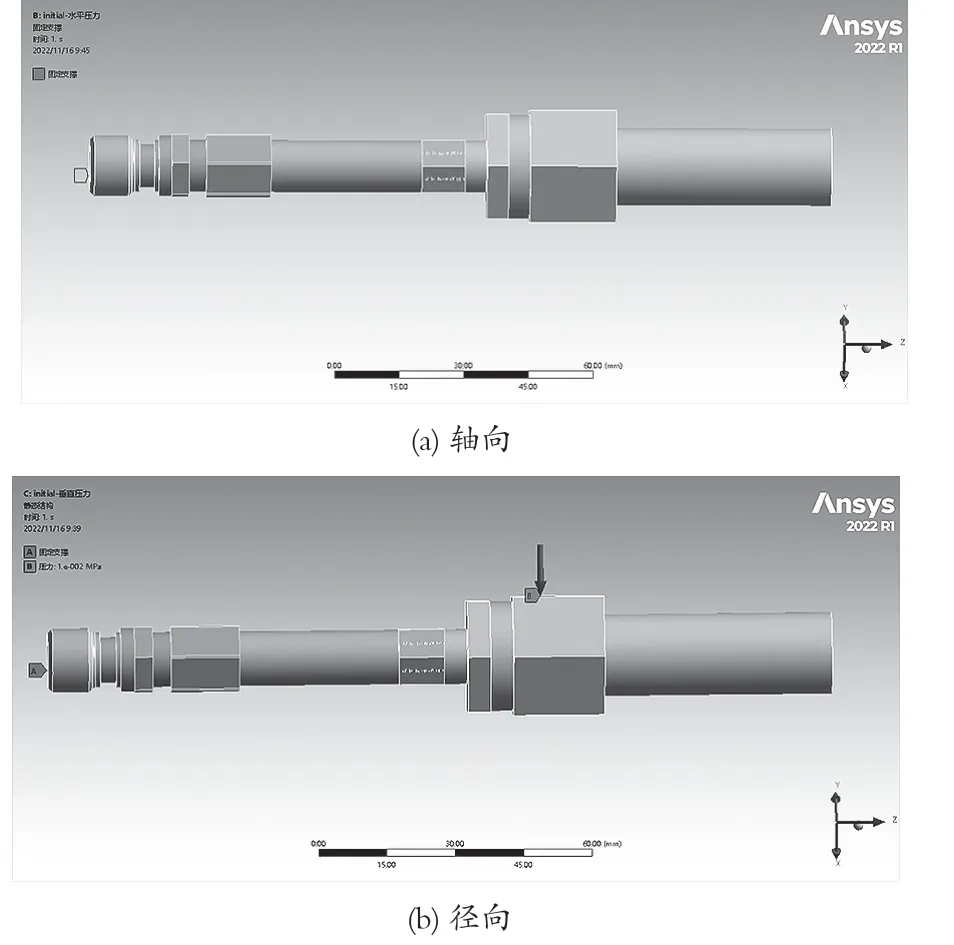

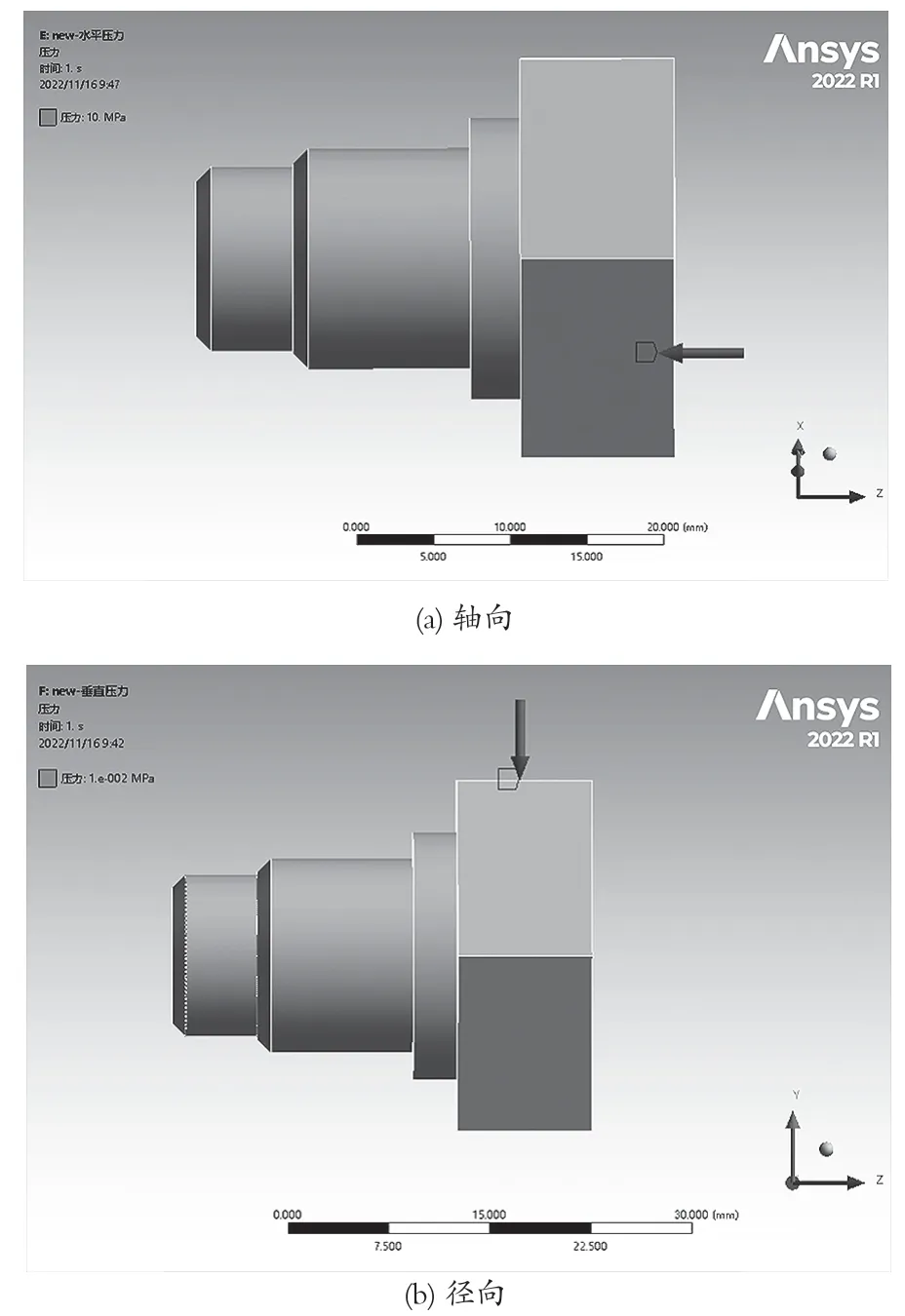

對管路結構進行仿真計算前,需要限制模型的自由度,即將仿真模型的小端固定。對仿真模型分別施加一個軸向載荷和徑向載荷進行仿真分析。管路優化前軸向載荷和徑向載荷分別作用在大端截面上、粗管與細管卡套接頭的螺母上,如圖 5 所示。管路優化后,軸向載荷和徑向載荷分別作用在大端截面上、大端螺母上,如圖 6 所示。

圖5 管路優化前載荷受力Fig.5 Loading before pipeline optimization

圖6 管路優化后載荷受力Fig.6 Loading after pipeline optimization

3.1.3 仿真結果分析

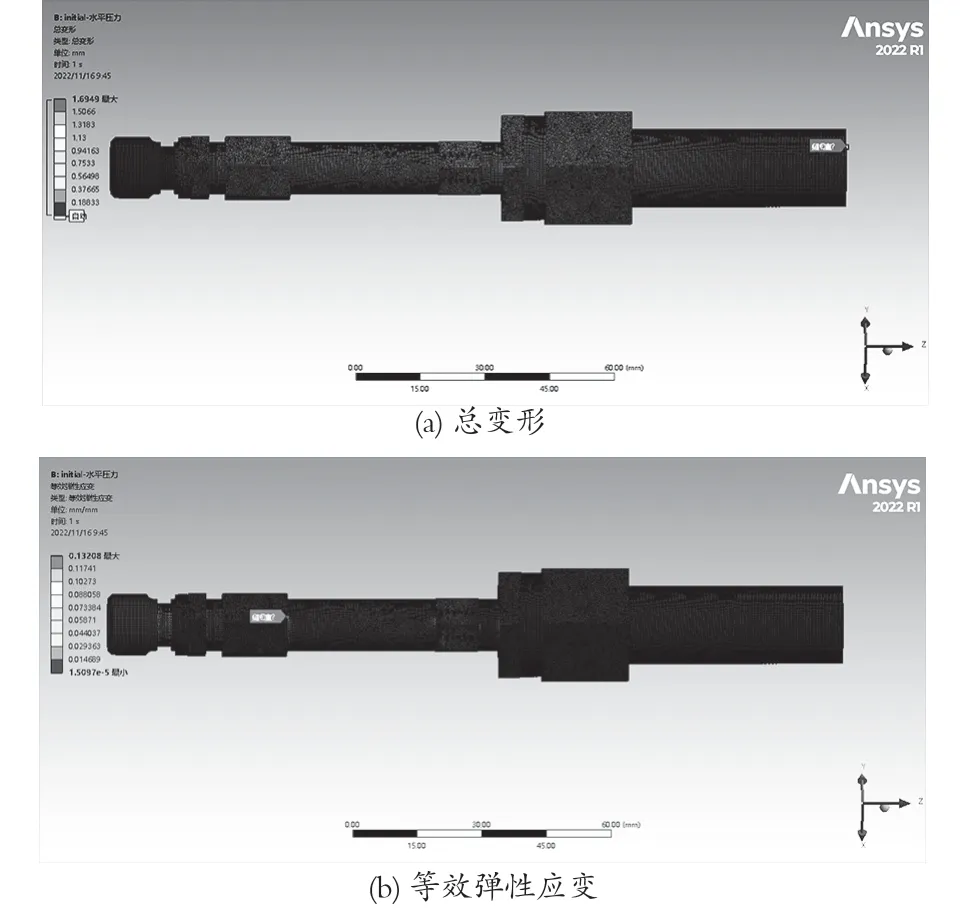

在實際工況中,管路首端壓力為 15~23 MPa,變徑處壓力為 5~10 MPa。為了直觀地比較優化前后管路的優劣,施加 10 MPa 的軸向載荷進行仿真計算,管路優化前的仿真結果如圖 7 所示。由圖 7 可知,在 10 MPa 軸向載荷的作用下,管路優化前的最大變形量為 1.694 9 mm,最大等效彈性應變為 0.132 080,最大等效應力為 217.090 MPa。

圖7 管路優化前 10 MPa 軸向載荷的仿真結果Fig.7 Simulation results at 10 MPa axial load before pipeline optimization

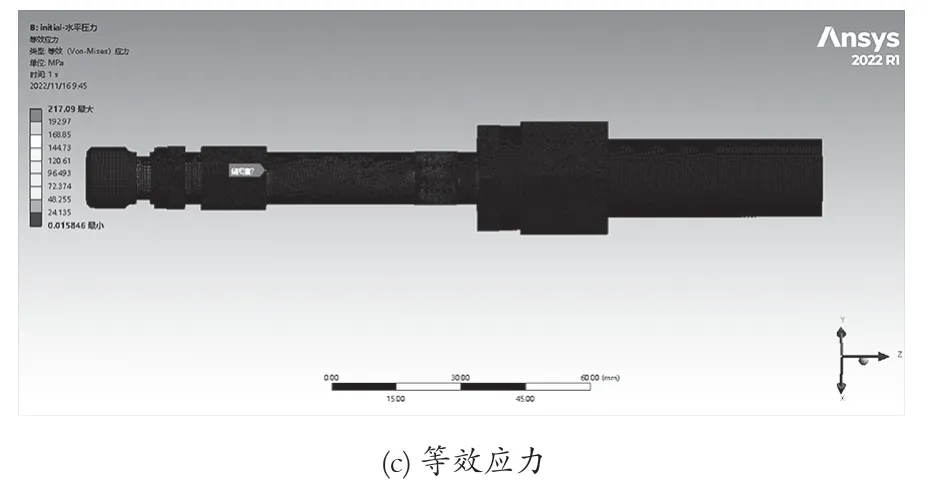

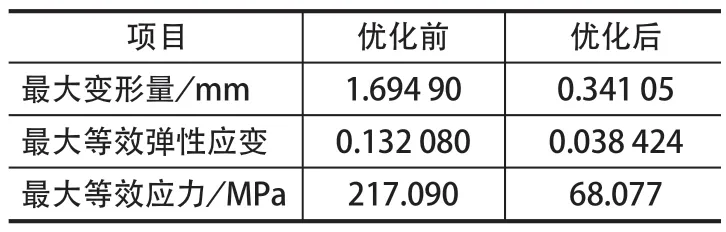

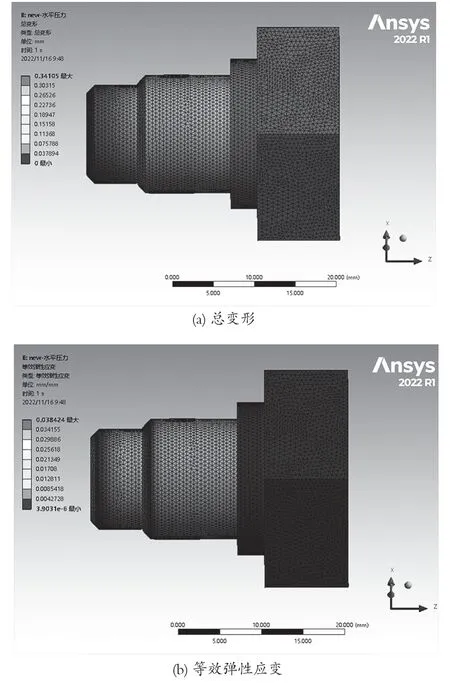

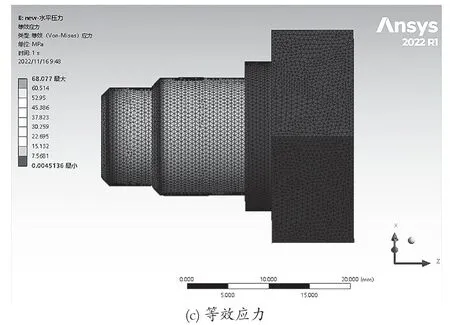

對優化后的管路進行仿真,其結果如圖 8 所示。由圖 8 可知,管路優化后最大變形量為 0.341 05 mm,最大等效彈性應變為 0.038 424,最大等效應力為 68.077 MPa。管路優化前后,受力分析對比如表 2 所列。由表 2 可知,管路優化后最大變形量、等效彈性模量、等效應力都更小,說明在軸向載荷相同的情況下,其更具有優越性。

表2 管路優化前后受力分析對比Tab.2 Comparison of stress analysis before and after pipeline optimization

圖8 管路優化后 10 MPa 軸向載荷的仿真結果Fig.8 Simulation results at 10 MPa axial load after pipeline optimization

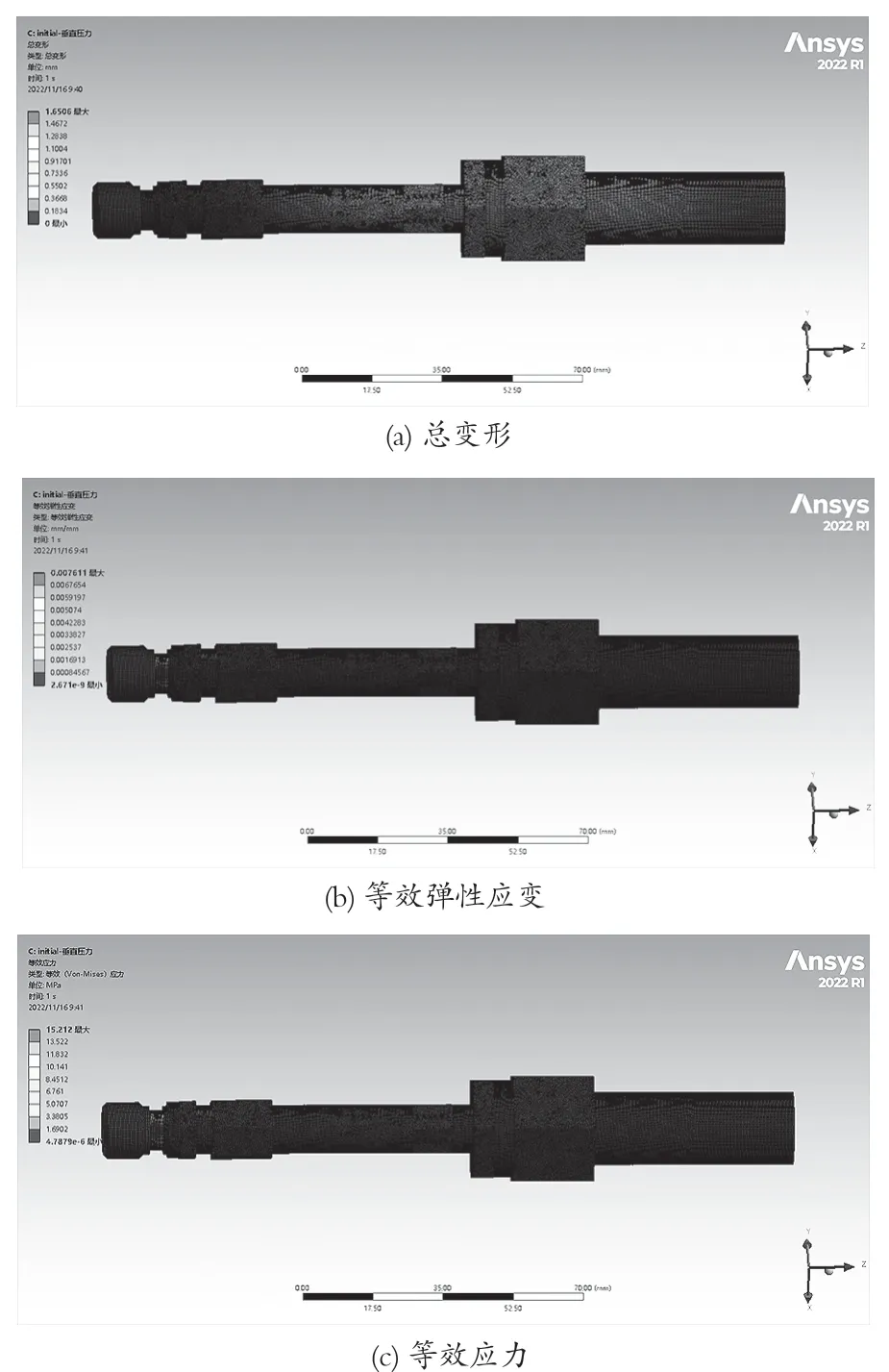

由伯努利方程可知,在系統中潤滑油對管壁的壓力為 0.05~ 0.20 MPa,故對優化前后管路施加 0.01 MPa 的徑向載荷進行仿真分析。管路優化前后的仿真結果如圖 9、10 所示。由圖 9 可知,管路優化前管路在 0.01 MPa 的徑向載荷下最大變形量為 1.650 60 mm,最大等效彈性應變為 0.007 611,最大等效應力為 15.212。優化后管路在 0.01 MPa 的徑向載荷下最大變形量為 0.014 282 mm,最大等效彈性應變為 0.000 559 74,最大等效應力為 0.976 MPa。管路優化前后在 0.01 MPa 徑向載荷作用下的受力情況如表 3 所列。由表 3 可知,在徑向載荷作用下,優化后的管路更具有優越性。

圖9 管路優化前 0.01 MPa 徑向載荷的仿真結果Fig.9 Simulation results at 0.01 MPa radial load before pipeline optimization

圖10 管路優化后 0.01 MPa 徑向載荷的仿真結果Fig.10 Simulation results at 0.01 MPa radial load after pipeline optimization

表3 管路優化前后 0.01 MPa 徑向載荷下受力分析對比Tab.3 Comparison of stress analysis at 0.01 MPa radial load before and after pipeline optimization

從應力仿真分析來看,無論是在軸向載荷作用還是徑向載荷作用下,管路優化后都具有優越性,達到了預期的優化目標,更加符合現場使用要求。

3.2 壓力分析

3.2.1 模型建立

將 SolidWorks 中生成的三維模型導入 Fluent 中,并確定求解的區域以及流場的進出口[10];然后在平衡計算精度與迭代速度之后進行網格劃分;接著對初始溫度以及液體的物理參數進行設置,初始溫度設置為 25 ℃,液體密度為 839.9 kg/m3,液體黏度為 0.063 8 Pa·s,進口壓力設置為 10 MPa;最后選擇合適的求解方程對模型進行求解。

3.2.2 仿真結果分析

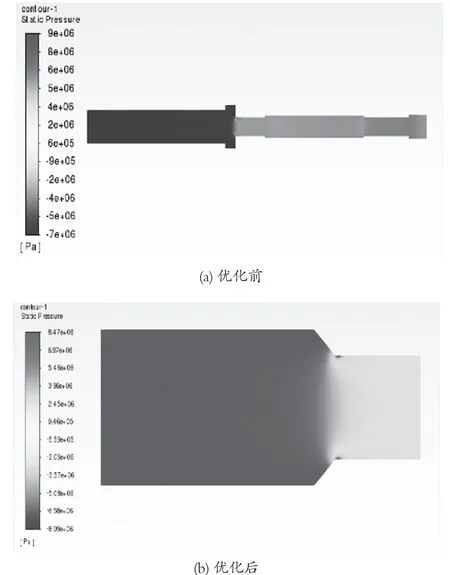

經過對模型進行求解,優化前后的管路壓力仿真結果如圖 11 所示。由圖 11 可知,在相同進口壓力的情況下,管路優化前出口壓力小于優化后的出口壓力,優化后的壓降更小。

圖11 優化前后的管路壓力仿真結果Fig.11 Simulation results of pipeline pressure before and after optimization

4 現場應用

2022 年 3 月底,高強度一體式變徑接頭在新疆能源有限責任公司活性炭生產設備智能潤滑系統中投入使用,現場應用如圖 12 所示。使用變徑接頭將截止閥與過濾器相連,與優化前相比減少了 1 個焊點和 3 個接口。現場應用結果表明,管路優化后的智能潤滑系統運行可靠,在 6 個月的使用中沒有出現新漏點,且生產能耗明顯下降。

圖12 管路優化后的潤滑系統Fig.12 Lubrication system after pipeline optimization

5 結論

通過對智能潤滑系統管路進行優化,將截止閥焊接短管、變徑接頭卡套短管、變徑接頭、過濾器卡套接頭集成為高強度一體式變徑接頭,經過仿真分析及生產現場應用表明該接頭有如下優點。

(1) 減少了連接件數量,降低了施工難度。

(2) 該接頭在抗應力應變方面具有優越性,降低了爆管和泄漏的風險,提升了系統運行的安全性,保障了活性炭生產設備的正常運行。

(3) 該接頭在壓降方面也具有優越性。更小的壓降使智能潤滑系統能耗更低,降低了生產成本。