礦用綜合自動噴霧裝置的設計與應用

羅小博,張 強

中煤科工集團重慶研究院有限公司 重慶 400037

噴 霧是實現礦山各場所粉塵治理和火災防控的 有效手段。一方面,通過向含塵空氣中噴灑霧滴,使噴出的霧滴與粉塵發生碰撞、截留、靜電等作用,從而實現降塵的目的[1];另一方面,部分霧滴在運動過程中與空氣充分混合并迅速蒸發[2],吸熱降溫,余下霧滴則增加空氣濕度;再者,密集的霧滴也有抑制或撲滅火勢的作用。隨著科技進步,井下無人化、設備智能化已成為新的發展趨勢,而智能礦山建設主要目標是實現礦井作業少人乃至無人化[3]。筆者設計了一種自動噴霧裝置,通過傳感器采集多種工況環境的相關信號交送控制單元,經綜合分析后自動控制噴霧動作,裝置同時提供遠程實時監測和手動控制的功能,避免去現場操作,提升了井下噴霧作業的效率和無人化水平。

1 總體方案設計

1.1 結構組成

自動噴霧裝置主要由主控箱、傳感器、控制閥門和噴霧架 4 部分構成,總體結構如圖 1 所示。主控箱內置主控電路、電磁閥驅動電路以及本安電源,外接 6 種傳感器,可分別采集粉塵質量濃度值、溫度值、濕度值、煙霧信號、熱釋光控信號、觸控信號以及聲控信號。控制閥門分為電磁閥和電動球閥,能根據各種工況環境的不同水質特點切換使用。

圖1 自動噴霧裝置總體結構Fig.1 Overall structure of automatic spraying device

1.2 技術方案與實現路徑

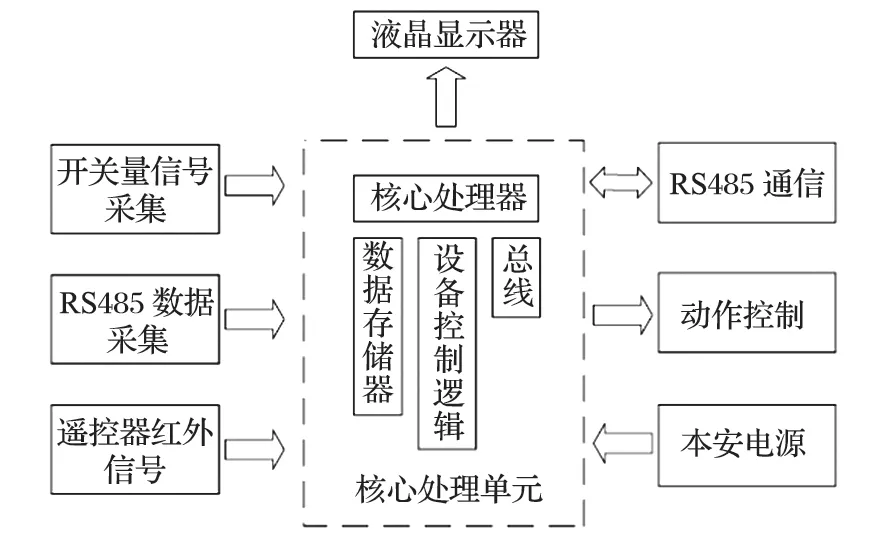

主控箱原理框圖如圖 2 所示。主控電路采用單片機作控制核心,結合存儲器、日歷時鐘、RS485 通信、紅外遙控接收、液晶顯示等實現數據的轉換、存儲、顯示及數據的傳輸,并輸出控制信號,對執行器件進行控制。電磁閥驅動電路以電源模塊和繼電器為核心,通過電源模塊將輸入端 127 V 交流電壓轉換為 24 V 直流電壓,繼電器根據控制電路發出的控制信號來控制 24 V 是否輸出,從而實現對電磁閥開關的控制。數據采取 RS485 通信,以適應現有礦山通信標準。整個裝置以主控箱內的主控電路為控制主體,采集各類傳感器的信號,處理、顯示、存儲,并根據應用需求,開發相應的工作模式軟件,實現不同場所、模式可選的自動噴霧功能。

圖2 主控箱原理框圖Fig.2 Block diagram of principle of main control box

2 硬件設計

2.1 核心處理單元

通常采用單片機、ARM、CPLD 及 DSP 幾種智能器件作核心控制單元。作為整個裝置的核心,主控電路實現自動噴霧過程中的參數采集、處理、決策、執行及通信等功能。自動噴霧裝置采用 STC12C5A60S2 作為主控芯片。該主控芯片和 8051 指令、管腳完全兼容,對開發設備要求較低[4]。

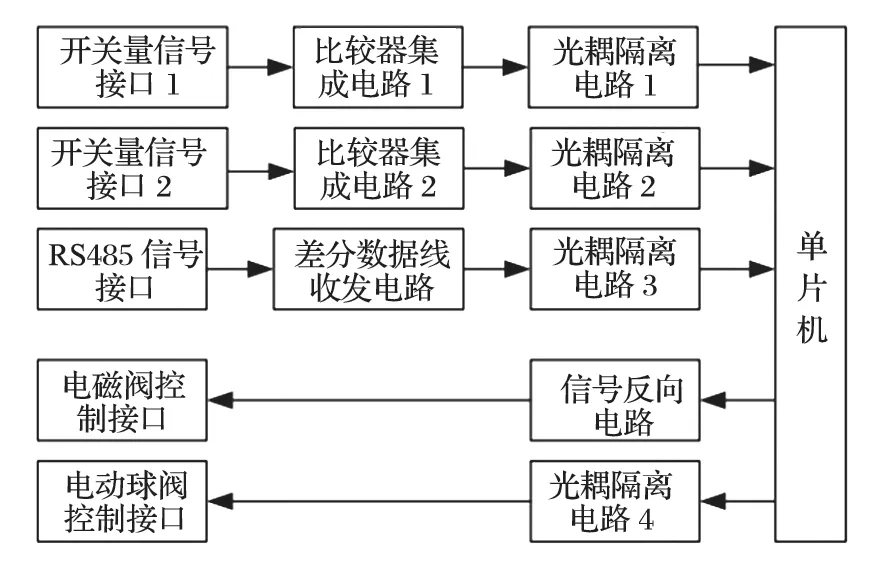

2.2 數據采集及設備控制

數據采集及控制電路如圖 3 所示。485 信號采集電路采用包括 SN65LBC184、TLP521 在內的集成芯片,通過 RS485 方式接收和轉換來自粉塵質量濃度傳感器、溫濕度傳感器的數據信息。SN65LBC184 器件是 SN75176 交易標準封裝中的差分數據線收發器,具有針對高能噪聲瞬變的內置保護。TLP521 是可控制的光電耦合器件,用于減小電路干擾。

圖3 數據采集及控制電路Fig.3 Data collection and control circuit

開關量信號采集電路采用 LM393D 和 TLP521 光耦等組成接收開關量信號 (光控、觸控、聲控傳感器) 的電路。開關量 (光控) 端輸入的信號電壓與基準電壓比較,產生高、低兩種電平信號,最后傳輸給單片機,判斷是否接收到開關量信號。

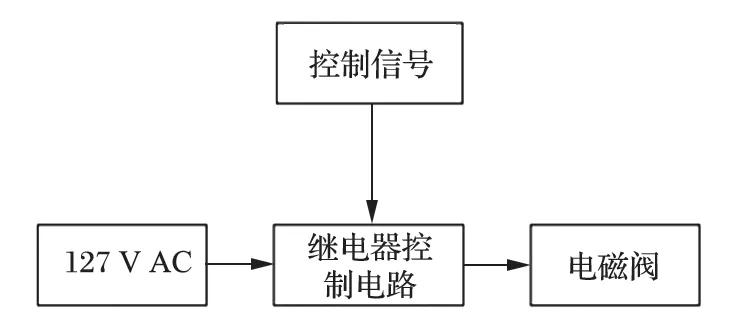

2.3 電磁閥供電驅動

電磁閥驅動電路如圖 4 所示。由單片機發出的控制信號通過固態繼電器來控制電磁閥的供電,控制電磁閥的打開和關閉[5]。該電路使用的高速 CMOS 器件 SN74HC14,具有施密特觸發反相器的功能,處理后的信號控制固態繼電器的吸合或斷開,從而決定電磁閥是否得到供電。

圖4 電磁閥驅動電路框圖Fig.4 Solenoid valve driving circuit

2.4 本安電源

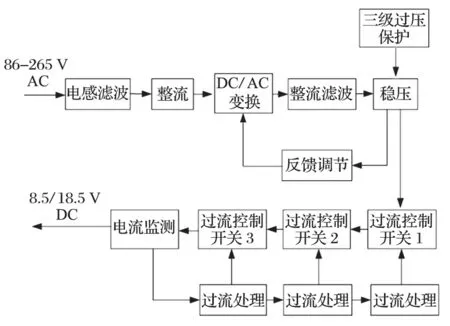

主控電路采用 18.5 V 本安供電,外接各類傳感器也采用了 8.5、18.5 V 2 種電壓供電,而主控箱是直接從外部取 127 V 交流電,因此在箱體內設計交流轉直流電路,其設計原理框圖如圖 5 所示。從外部接入的交流電壓經電感濾波和第一次整流后,經 AC/DC 模塊轉換后輸出直流電壓,再經二次整流濾波以及穩壓處理,形成 8.5、18.5 V 的直流電壓,用于主控電路以及外部傳感器的供電。

圖5 8.5/18.5 V 本安電源設計原理Fig.5 Design principle of 8.5/18.5 V intrinsic safe power

3 軟件設計

采用 C 語言編寫裝置軟件,同時使用美國 Keil 公司的 Keil C51 編譯器來編譯程序。主控電路共設計了 3 種可選工作模式。首先主控電器讀取工作模式、時間等系統參數,然后根據讀取的參數進入相應模式的工作狀態。

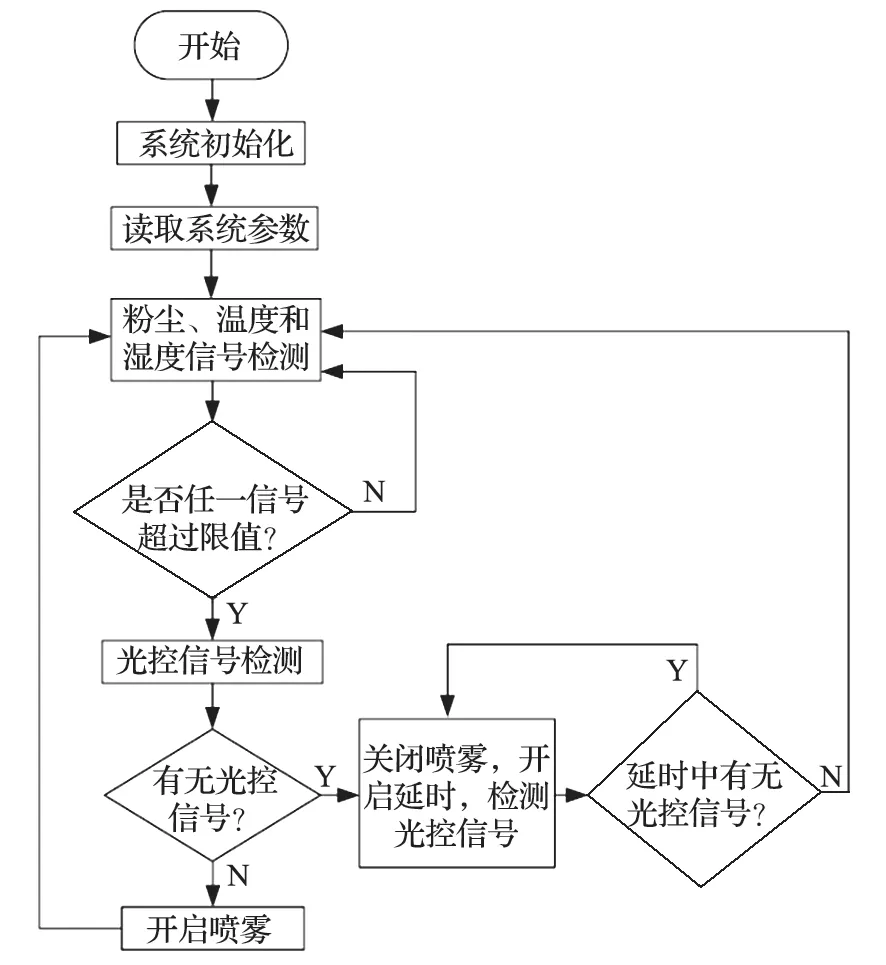

3.1 超限控制模式

在超限控制模式下,主控電路通過讀取粉塵質量濃度值、溫度值和濕度值 (RS485 信號),比較其與設定閾值的大小,從而打開或關閉控制閥門。當粉塵質量濃度高于設定閾值、溫度高于設定閾值、濕度低于設定閾值這 3 種條件中至少 1 種觸發,同時,控制電路未接收到光控信號 (開關量信號),則控制閥門打開,開啟噴霧;當粉塵質量濃度高于設定閾值、溫度高于設定閾值、濕度低于設閾值這 3 種條件中至少 1 種觸發,同時,控制電路接收到光控信號,開啟延時。延時時間內,控制閥門閉合,以停止噴霧。延時結束且期間未收到光控信號,再次回到判斷測量值是否超限的步驟。超限控制模式的軟件流程如圖 6 所示。

圖6 超限控制模式軟件流程Fig.6 Software program of over-limit control mode

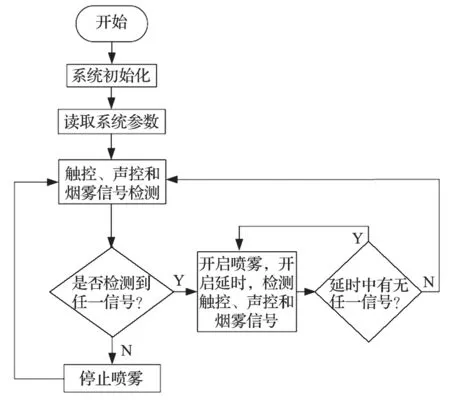

3.2 觸發控制模式

在觸發控制模式下,當主控電路接收到觸控、聲控、煙霧信號 (開關量信號),開啟延時。延時時間內,控制控制閥門打開,以開啟噴霧。延時時間結束且期間未收到觸控、聲控、煙霧信號,控制控制閥門閉合,停止噴霧。觸發控制模式的軟件流程如圖 7 所示。

圖7 觸發控制模式軟件流程Fig.7 Software program of triggering control mode

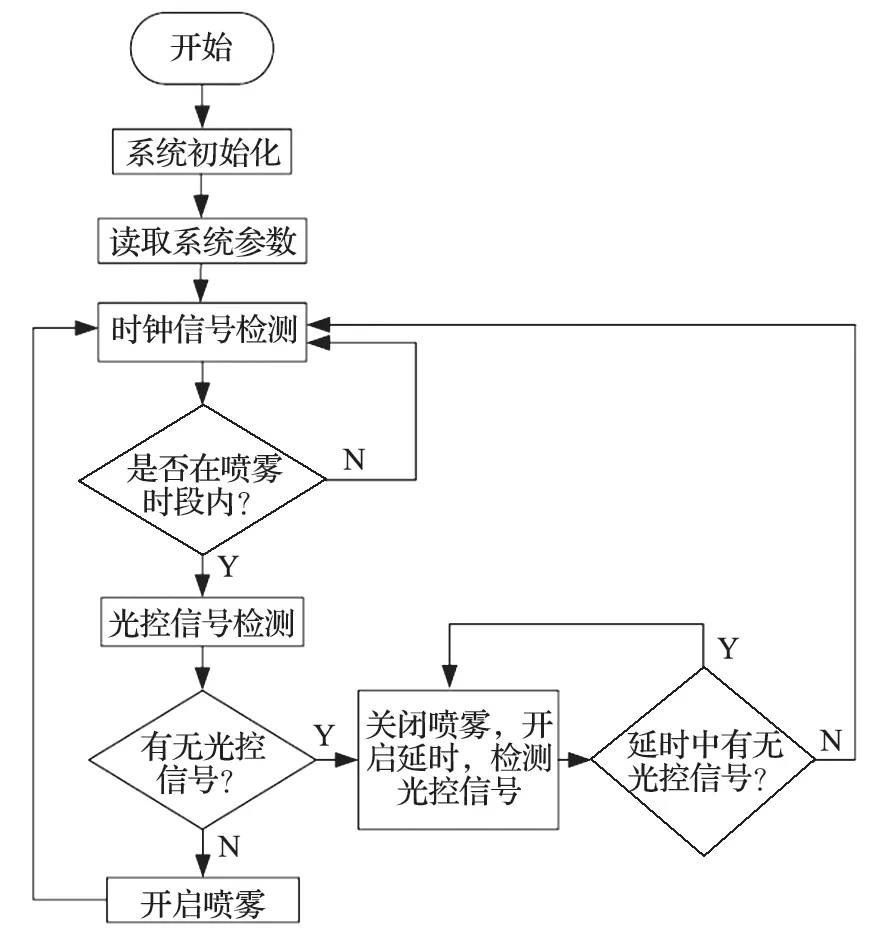

3.3 定時控制模式

在定時控制模式下,主控電路讀取當前的時間值 (時、分),判斷此時間值是否在設定噴霧時間段內,從而打開或關閉控制閥門。當時間值處于設定區間以內,同時控制電路未接收到光控信號(開關量信號),則控制控制閥門打開,開啟噴霧;當時間值處于設定區間以內,同時控制電路接收到光控信號,開啟延時。延時時間內,控制控制閥門閉合,停止噴霧。延時結束且期間未收到光控信號,再次回到判斷時間值是否處于設定區間內的步驟。定時控制模式的軟件流程如圖 8 所示。

圖8 定時控制模式軟件流程Fig.8 Software program of timing control mode

4 測試結果分析

在實驗室對自動噴霧裝置的工作環境參數進行調整,控制粉塵質量濃度、溫度、濕度、時間以及各類觸發信號的值,以檢驗裝置基于多種環境因素對噴霧動作的自動控制功能。自動噴霧裝置在 3 種工作模式下的實驗室測試數據如表 1~ 3 所列。

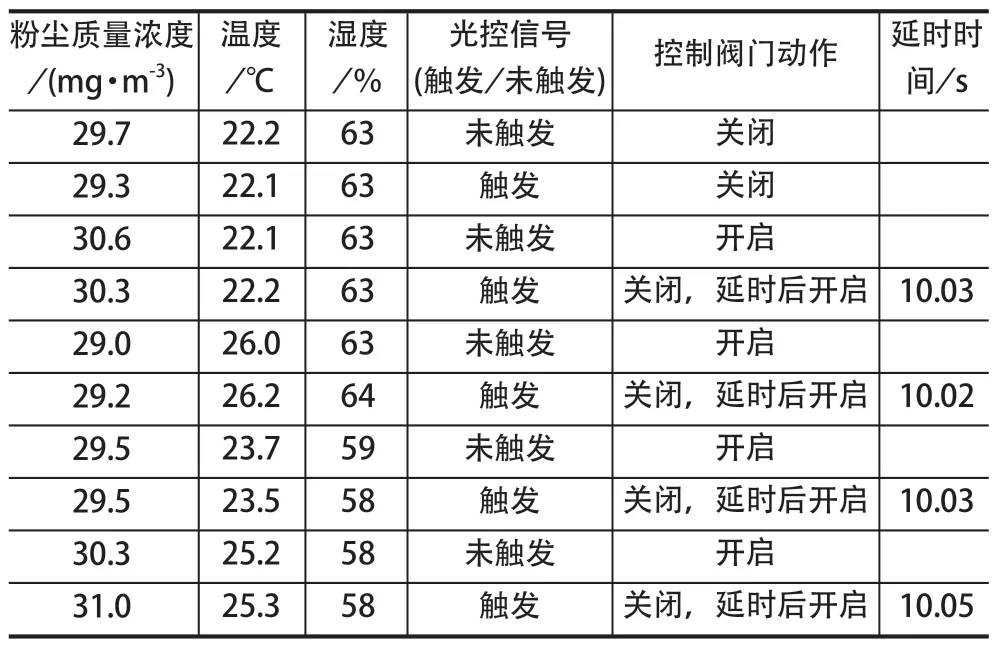

表1 超限控制模式下的測試數據Tab.1 Test data in over-limit control mode

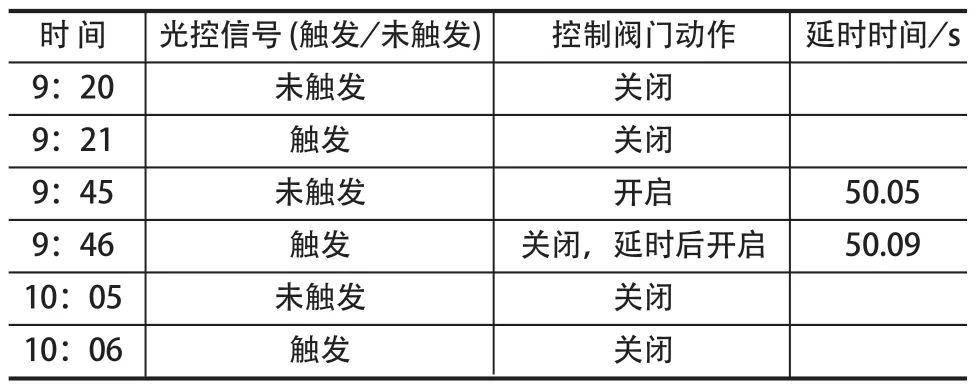

表2 觸發控制模式下的測試數據Tab.2 Test data in triggering control mode

表3 定時控制模式下的測試數據Tab.3 Test data in timing control mode

通過調整粉塵質量濃度、溫度、濕度的值,使它們高于或低于設定閾值,同時控制光控信號的產生或消失,觀察控制閥門的開停動作以及動作的維持時間。由表 1 數據可以看出,裝置在超限控制模式下,當粉塵質量濃度、溫度和濕度均不越過閾值時,控制閥門為關閉狀態;在粉塵質量濃度、溫度和濕度中任一參數超過閾值,同時光控信號無觸發的條件下,控制閥門均為開啟狀態;在粉塵質量濃度、溫度和濕度中任一參數超過閾值,同時光控信號觸發的條件下,控制閥門在延時時間內保持關閉狀態,延時過后變為開啟狀態。

5 現場應用

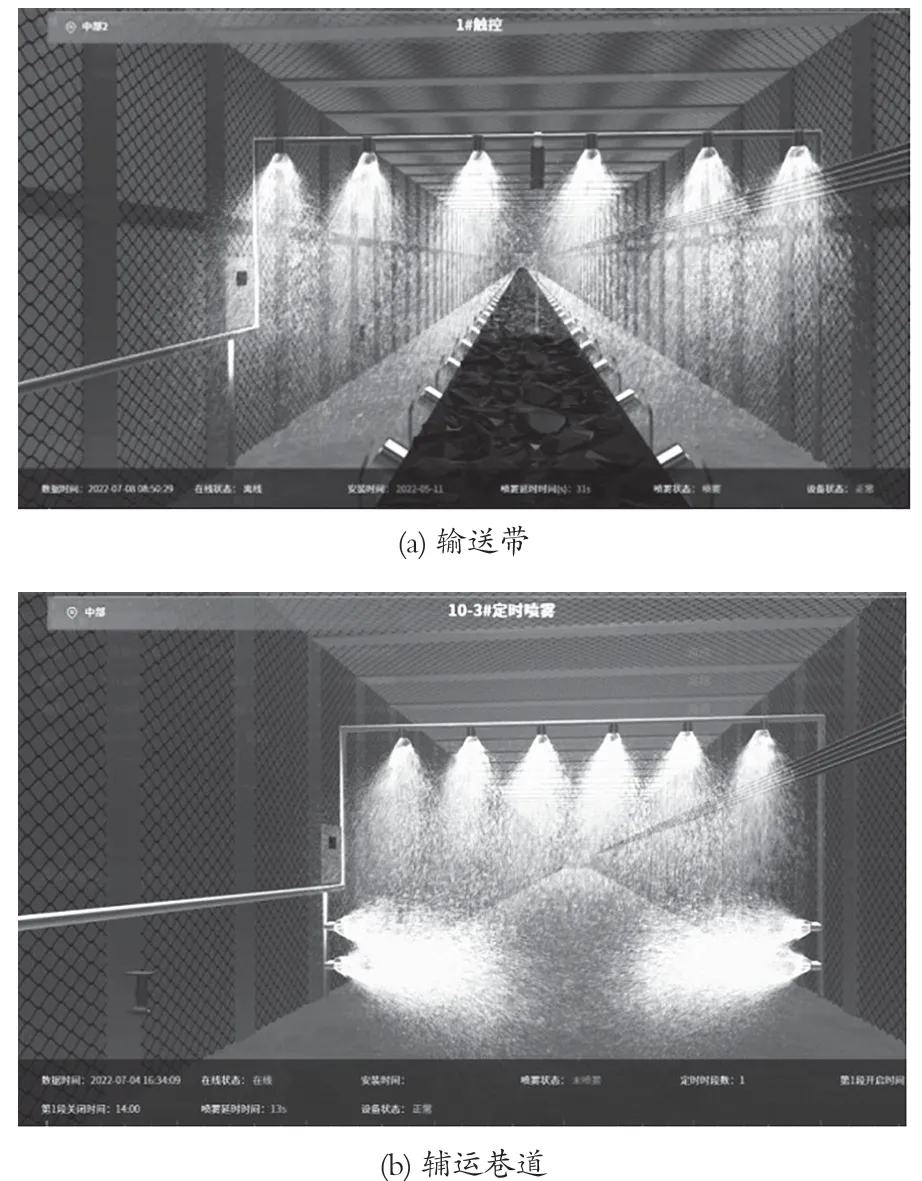

裝置在陜西、內蒙、山西等省二十余座礦山投入了運行,通過現場檢驗發現,裝置在巷道防降塵、輸送帶防降塵、輸送帶防滅火、作業區溫濕度控制等方面應用效果良好。圖 9(a)、(b) 所示為裝置在榆林三道溝煤礦通過智能監控平臺所展示的實時運行情況。

圖9 自動噴霧裝置在榆林三道溝煤礦的應用Fig.9 Application of automatic spraying device in Yulin Sandaogou Coal Mine

6 結語

設計研發的超限、定時、開關觸發功能于一體的自動噴霧裝置,可實時、準確地對粉塵質量濃度、溫度、濕度、時間、煙霧、巷道人車經過、輸送帶運煤以及放炮等情況進行統一的在線檢測和智能控制。自動噴霧裝置在多座礦山實地應用表明,其控塵效果顯著,有效提升了礦山在降塵、防滅火領域的自動化、智能化水平。