高儲能密度鐵酸鉍基無鉛鐵電陶瓷研究進展

郭慧濤 ,范桂芬 ,曾芳芳 ,陳宇鑫,呂文中

(1.華中科技大學 光學與電子信息學院,湖北 武漢 430074;2.溫州先進制造技術研究院,浙江 溫州 325035)

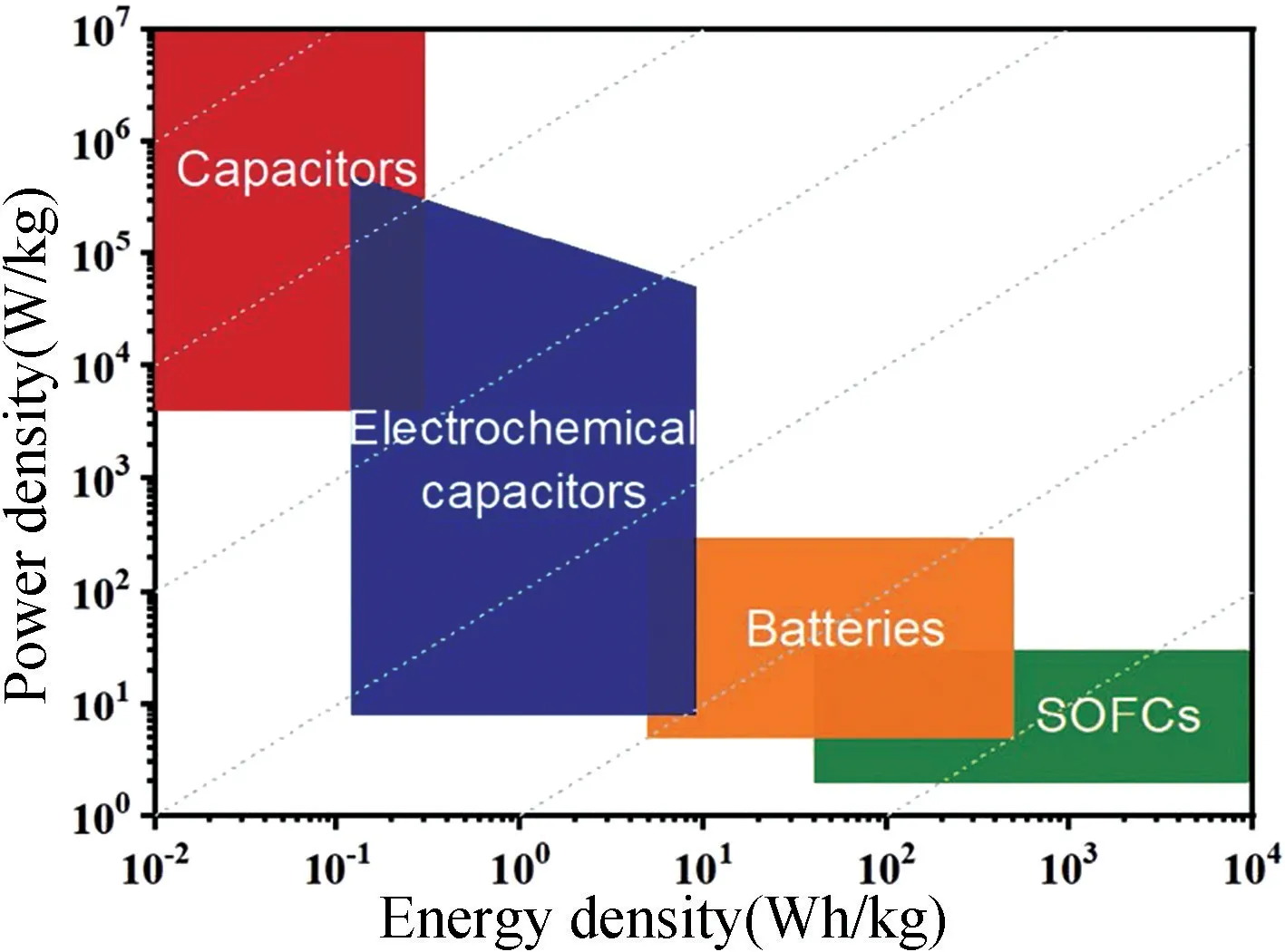

電能以其成本低廉、易于輸送等優點,在人類日常生活、工業制造中發揮著主導作用。二十一世紀以來,可持續能源和大功率存儲設備的需求日益增長,從而推動了儲能技術的發展[1]。可再生資源產生的電能可以有效應對資源枯竭,但其間歇性、波動性、隨機性等使得電能的存儲和轉換技術存在較大的挑戰[2]。目前儲能技術主要有介質電容器[3-4]、電化學電容器[5]、電池[6]和固體氧化物燃料電池[7],它們的功率密度與能量密度對比如圖1 所示。

圖1 不同儲能技術的對比圖[2]Fig.1 Ragone pattern of different energy storage technologies[2]

介質電容器能量密度低但功率密度高,結構簡單,生產成本低。普通二次電池和燃料電池通過化學反應儲存能量,具有高能量密度和低功率密度。電化學電容器能量密度和功率密度適中,其工作電壓低,但漏電流大且成本高。因此,介質電容器更適合高電壓、低成本的大規模應用[8]。商用高功率固態電容器的介電材料主要使用聚合物或陶瓷[9-12]。聚合物擊穿強度高但介電常數低,導致其有效儲能密度較低[13]。而陶瓷具有中等的擊穿強度、高介電常數和相對高的儲能密度,在高功率固態電容器應用中優勢明顯,近年來得到了廣泛關注[14]。

陶瓷電容器因其功率密度高(GW/kg 量級)、充放電速度快(ns 量級)、耐疲勞性好、溫度穩定性高等優點,在電動汽車、新能源發電、戰略武器等領域有著廣泛的應用需求[2,8]。數據統計表明,陶瓷電容器在全球電容器市場中占據了一半以上的市場份額[14]。陶瓷電容器的能量密度通常低于電池,若能將其能量密度提高至與電化學電容器相當,陶瓷電容器將能更好地滿足現代脈沖功率技術的應用需求。

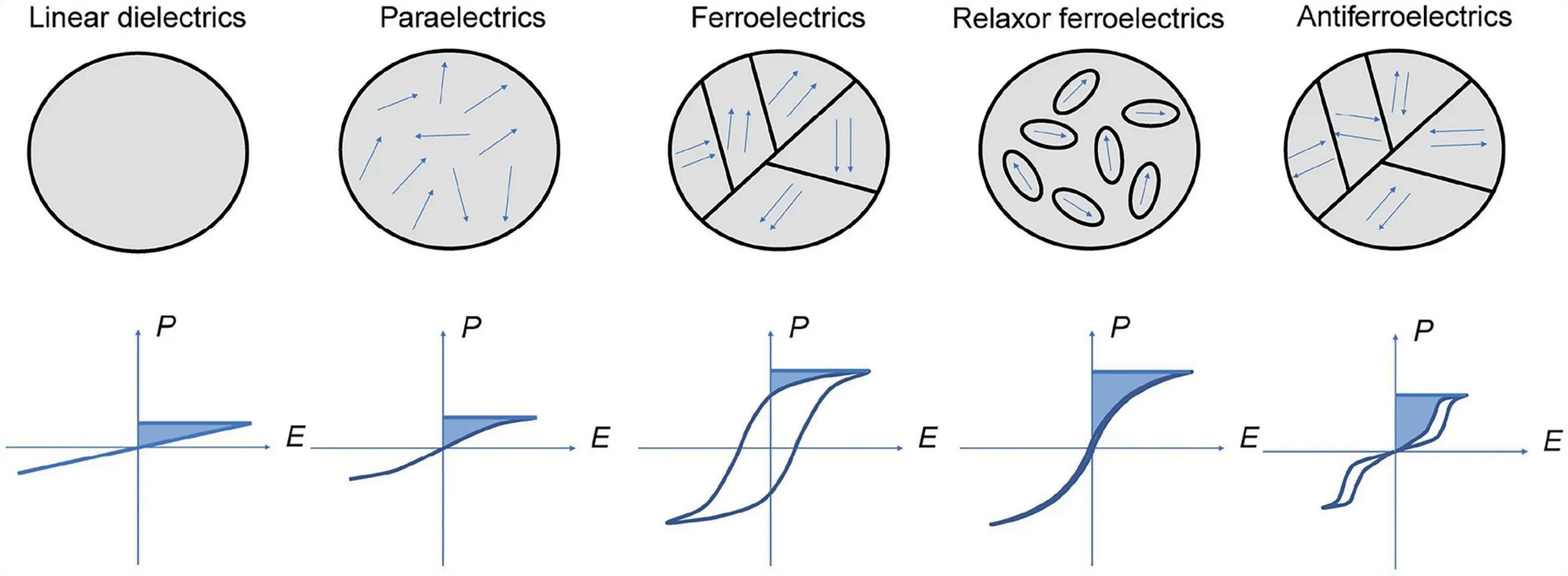

陶瓷電容器所使用的介質材料在外電場作用下的極化行為可用P-E曲線來表征,并根據P-E曲線的特征不同將電介質分為線性電介質、順電體、鐵電體、弛豫鐵電體和反鐵電體[9-10],如圖2 所示。

圖2 五種典型電介質材料的示意圖[1]Fig.2 Schematic diagrams of 5 typical types of dielectrics[1]

介質材料的儲能密度通常可通過P-E曲線由以下一系列公式計算獲得:

當施加電壓V時,介質中儲存的總能量可由公式(1)獲得:

式中:Qmax是最大的電荷量。那么,單位體積內存儲的總能量,即儲能密度(Wtot)可以表示為:

式中:D為電位移;E為施加的電場強度;d為電極間的距離;A為電容器電極的面積。對于線性電介質,D=ε0εrE,公式(2)可簡化為:

由P=D -ε0E=ε0(εr-1)E可知,對于高介電常數的介質,其εr?1,D與P可近似相等,則可獲得:

式中:Pmax表示介質材料在其介電擊穿強度(Eb)下的極化強度,即最大極化強度。對于鐵電體,Pmax等于自發極化強度Ps。由于在放電過程中介質所儲存的能量不能完全釋放,極化值從Pmax到剩余極化強度Pr逐漸減小,由此可以得到有效儲能密度(Wrec):

此積分即為圖2 中的藍色陰影面積。充放電過程中釋放電能與儲存電能的比值即為儲能效率(η)。

綜上所述,為了獲得具有優異儲能密度的介質材料,提高介質材料的Pmax和Eb并降低其Pr顯得尤為重要。

線性電介質與順電體均具有高擊穿場強和低介電損耗,但它們的極化強度小,介電常數較低,難以實現高儲能密度。普通鐵電體的Pr偏高,有效儲能密度和儲能效率都較低。反鐵電體由于其相對較高的Pmax以及接近于零的Pr可實現高儲能密度和儲能效率,但要求反鐵電體具有超過反鐵電相變點的擊穿場強[15]。弛豫鐵電體擁有接近鐵電體的Pmax和極低的Pr,在提高儲能密度和儲能效率上具有較大潛力[1]。近年來由于環境可持續發展的需要,無鉛弛豫鐵電陶瓷介質儲能特性的研究得到了國內外學者的極大關注。

目前,無鉛弛豫鐵電陶瓷主要有Bi0.5Na0.5TiO3(BNT)[16-17]、BaTiO3(BT)[18]、SrTiO3(ST)[19]、NaNbO3(NN)[20]、BiFeO3(BF) 和K0.5Na0.5NbO3(KNN)[21-22]等體系。眾所周知,剩余極化強度可通過改變相結構[23]、增強弛豫特性[24]或引入缺陷[25]等手段降低,然而自發極化由材料體系本征結構決定。而BiFeO3無鉛鐵電陶瓷因具有較大的自發極化強度,在介質儲能領域具有非常大的應用潛力。

鐵酸鉍BiFeO3(BF)是一種晶胞扭曲的菱方鈣鈦礦結構多鐵性材料,屬于空間群R3C。這種扭曲結構是由FeO6八面體沿[111]方向的協同旋轉和Bi、O、Fe離子沿[111]方向的位移引起的[26],具有高居里溫度(850 ℃) 和高自發極化強度(100 μC/cm2)[27-28]。BiFeO3中Bi-6p 和O-2p 之間的軌道雜化導致Bi-6p和Bi-6s 軌道分離,引起核外6s 電子的極化,從而誘導了BF 強的鐵電性,該特性對BF 鐵電陶瓷儲能特性的調控具有重要作用。

BF 的制備通常伴隨著雜質相(Bi2Fe4O9、Bi25FeO39)的存在[29]。在BF 中引入穩定的ABO3鈣鈦礦組元形成固溶體有助于合成純相。其中,BT 固溶可以穩定BF的鈣鈦礦結構、降低缺陷濃度并改善其電性能。BFBT 二元固溶體同樣具有高自發極化強度和更優異的擊穿場強[30-33]。在BF-BT 中摻入少量的La2O3或MnO2等氧化物可顯著提高其直流電阻率,受此啟發,Wang等在0.65BiFeO3-0.35BaTiO3中摻入1%(摩爾分數)Nb2O5,直流電阻率提升了六個數量級,摻入3%(摩爾分數)時,在90 kV/cm 的電場下得到了0.71 J/cm3有效儲能密度,驗證了BF 基陶瓷作為儲能應用的巨大潛力[34]。

表1 總結了鐵酸鉍基材料儲能性能的研究水平及主要優化策略。下面將對鐵酸鉍基鐵電材料在薄膜、塊體、多層陶瓷等形態下的儲能性能研究進展進行詳細介紹。

表1 鐵酸鉍基無鉛鐵電陶瓷儲能性能對比表Tab.1 Energy storage properties for BiFeO3-based lead-free ceramics

1 鐵酸鉍基陶瓷儲能研究進展

一般而言,陶瓷塊體的體積較大,通常具有相對于薄膜材料更大的儲能總量。但較大的體積易產生較多的缺陷,這將導致擊穿場強下降,影響介質陶瓷的儲能密度和儲能效率。深入系統研究陶瓷塊體材料儲能性能優化途徑和方法將為設計多層陶瓷、薄膜以及復合材料的研究打下良好基礎。因此,以下將系統介紹BF 基儲能陶瓷塊體目前的研究方法和進展。

1.1 離子工程

高剩余極化強度是阻礙BF-BT 基陶瓷儲能性能提升的關鍵因素。鐵酸鉍的高自發極化強度來源于Bi 與O 的軌道雜化,通過A 位取代適當降低Bi 的含量能減少軌道雜化對極化的貢獻。在BF-BT 中進行A 或B 位離子取代可產生強烈的局部化學、結構和電非均質性,這將降低自發極化強度并將剩余極化強度控制在較低水平。

Xu 等基于第一性原理計算發現在施加電場(2~3 MV/cm)下Bi1-xNdxFeO3體系可能具有較高的儲能密度(100~150 J/cm3)和儲能效率(80%~88%)[58]。基于此,Wang 等在0.75BiFeO3-0.25BaTiO3陶瓷中使用Nd 取代A 位Bi 離子,制備了一系列0.75(Bi1-xNdx)FeO3-0.25BaTiO3(BNxF-BT)陶瓷[35]。TEM 圖像顯示出樣品的疇尺寸顯著減小并產生了納米尺度的微疇(圖3),BN0.15F-BT 樣品在170 kV/cm 電場下獲得了41.3%的儲能效率和1.82 J/cm3有效儲能密度。上述結果證明了稀土元素摻雜可調控BF-BT 的鐵電性和儲能特性。

圖3 BNxF-BT (x=0,0.05,0.1)的疇結構TEM 圖像[35]Fig.3 TEM images of the domain structure in BNxF-BT (x=0,0.05,0.1)[35]

Chen等設計了0.67Bi1-xSmxFeO3-0.33BaTiO3陶瓷[37],成功降低了基體的剩余極化強度,增強了陶瓷的弛豫性,0.67Bi0.9Sm0.1FeO3-0.33BaTiO3陶瓷在200 kV/cm 的電場下獲得了55.8%的儲能效率和2.8 J/cm3的有效儲能密度[36]。Chen 等還將經典弛豫體(Sr0.7Bi0.2)TiO3引入0.67BiFeO3-0.33BaTiO3中制備了(1-x)(0.67BiFeO3-0.33BaTiO3)-x(Sr0.7Bi0.2)TiO3陶瓷,x=0.3 的樣品同時獲得了2.4 J/cm3的有效儲能密度和90.4%的儲能效率。

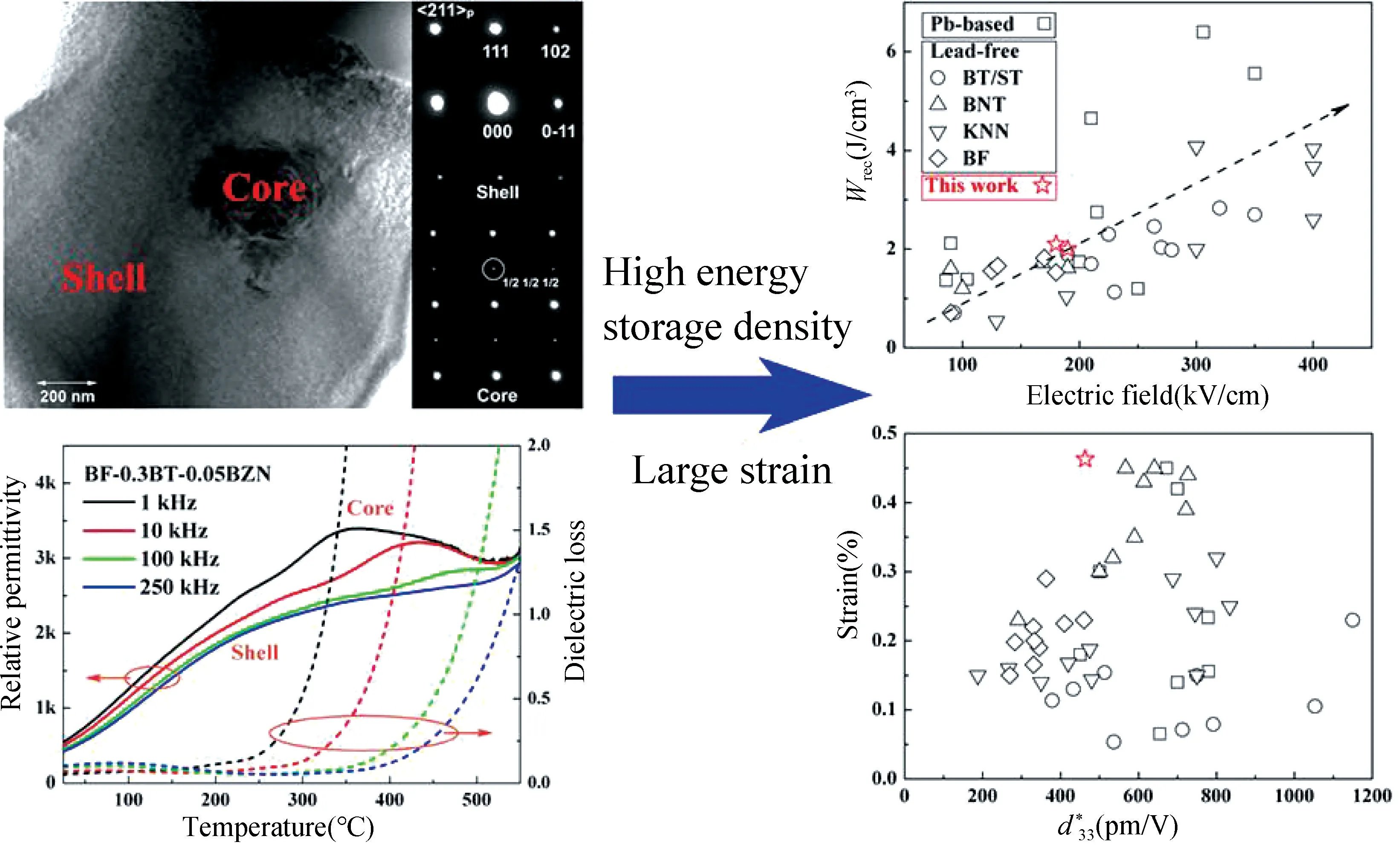

B 位復合離子取代同樣可提高材料儲能性能。Zheng 等將經典高介電常數、低損耗微波介電材料Ba(Mg1/3Nb2/3)O3引 入0.67BiFeO3-0.33BaTiO3基 體中,由于成分的彌散相變,0.61BiFeO3-0.33BaTiO3-0.06 Ba(Mg1/3Nb2/3)O3陶瓷在125 kV/cm 的電場下獲得了75%的儲能效率和1.56 J/cm3的有效儲能密度[39];Wang 等將Bi(Zn2/3Nb1/3)O3引入0.7BiFeO3-0.3BaTiO3基體后形成了獨特的核殼結構(圖4),Bi(Zn2/3Nb1/3)O3的引入增強了材料的弛豫行為,0.65BiFeO3-0.3BaTiO3-0.05Bi(Zn2/3Nb1/3)O3陶瓷在180 kV/cm 電場下獲得了53%的儲能效率和2.06 J/cm3的有效儲能密度[40]。

圖4 0.65BiFeO3-0.3BaTiO3-0.05Bi(Zn2/3Nb1/3)O3晶粒的明場TEM 圖像,顯示出富BF 核和富BT 殼的核殼結構[40]Fig.4 Bright-field TEM image of a grain in 0.65BiFeO3-0.3BaTiO3-0.05Bi(Zn2/3Nb1/3)O3,illustrating a BiFeO3-rich core and BaTiO3-rich shell[40]

Liu 等制備了Ba(Zn1/2Ta2/3)O3(BZT)修飾的BF 基固溶體,以此設計局部成分無序并構建隨機場,從而觀察到了對于提升儲能性能十分有利的“瘦腰形” 電滯回線(如圖5 所示),0.6BiFeO3-0.34BaTiO3-0.06Ba(Zn1/2Ta2/3)O3陶瓷在160 kV/cm 低電場下獲得了71%的儲能效率和2.56 J/cm3的有效儲能密度[41]。

圖5 (a)施加/撤去電場時典型弛豫鐵電體的極性結構示意圖;(b)BZT 摻入BF 基體陶瓷的疇結構演化示意圖[41]Fig.5 (a) Schematic of the polar structures/phases for the typical relaxor ferroelectrics under loading electric field or unloading electric field;(b) Schematic of domain evolution induced by the incorporation of BZT into BF-based bulk ceramics[41]

1.2 組元固溶

鑒于BF-BT 固溶體已經擁有足夠高的自發極化,通過固溶A 位和B 位均與基體不同的ABO3型第三組元調控BF-BT 基陶瓷馳豫特性,是提升該陶瓷儲能性能的常用策略。該方法可有效降低電導率,抑制漏電流,誘導固溶體產生從鐵電體到弛豫體的轉變。通常非等價離子加入主晶格將引起錯配應變和局域電荷不平衡,并產生隨機場[41]。在典型弛豫鐵電體中,局部隨機場的存在會破壞鐵電的長程有序,從而產生弱耦合的短程極性結構,可以在保持較大自發極化強度的同時,顯著降低其剩余極化強度。

低損耗的微波介電材料十分適合作為第三組元調控BF-BT 二元體系的弛豫特性以及疇結構。Zheng 等將微波介電材料La(Mg0.5Ti0.5)O3引入0.67BiFeO3-0.33BaTiO3基體后,0.61BiFeO3-0.33BaTiO3-0.06La(Mg0.5Ti0.5)O3陶瓷在130 kV/cm 電場下獲得了82%的儲能效率和1.66 J/cm3的有效儲能密度[44]。Liu等采用傳統的固相反應方法制備了弛豫鐵電陶瓷0.60BiFeO3-0.34BaTiO3-0.06Sr(Al0.5Nb0.5)O3,在150 kV/cm 電場下實現了81%的儲能效率和1.75 J/cm3的有效儲能密度[45]。Sun 等將反鐵電體AgNbO3引入0.7BiFeO3-0.3BaTiO3,Ag+與Nb5+之間的價態差造成的晶格失配打破了原有的鐵電長程有序,增強了介電弛豫。在此基礎上,采用改進的熱淬火工藝并加入5‰(摩爾分數) CuO,0.56BiFeO3-0.3BaTiO3-0.14AgNbO3陶瓷實現了優良的儲能性能(Wrec=2.11 J/cm3,η=84%)和理想的熱穩定性(25~150 ℃,Wrec僅下降約8.5%)[46]。Li等采用線性介質0.85BaTiO3-0.15Bi(Mg0.5Zr0.5)O3(BTBMZ)作為弛豫組元,將具有穩定結構和大剩余極化的Bi0.83Sm0.17Fe0.95Sc0.05O3(BSFS)組分與其固溶,采用傳統的固相法制備了(1-x)BSFS-x(BT-BMZ)固溶體,x=0.75 的樣品在206 kV/cm 電場下達到了Wrec=3.2 J/cm3,η=84%的優良儲能特性[47]。

1.3 綜合優化

在引入第三組元基礎上,添加金屬氧化物(例如CuO、MnO2)或是低熔點玻璃相(例如SiO2、B2O3)等助燒劑可以提高陶瓷致密度,從而有效提升擊穿場強。助燒劑在陶瓷的燒結過程中主要通過以下作用促進燒結: (1)形成液相增強陶瓷致密性;(2)降低燒結溫度從而優化晶粒尺寸;(3)固溶后晶體中的缺陷有利于高溫傳質,提高晶體生長活性。

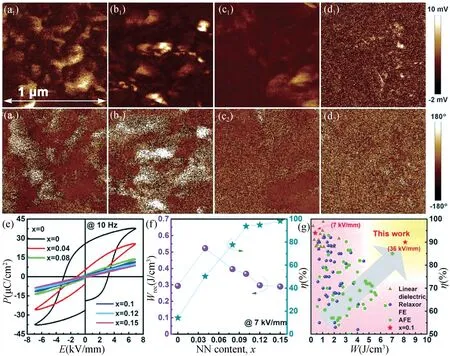

引入多價態元素和液相燒結能有效解決鐵的變價以及鉍元素的揮發問題。Yang 等將質量分數0.1%的MnO2和2% 的BaCu (B2O5) 同時加入0.61BF -0.33(Ba0.8Sr0.2)TiO3-0.06La(Mg2/3Nb1/3)O3陶瓷中,在減小了陶瓷的介電損耗和晶粒尺寸的同時,擊穿場強提高到了未摻雜陶瓷的1.7 倍,獲得了3.38 J/cm3的儲能密度和59%的儲能效率[49]。Qi 等在0.67BF-0.33BT 體系中引入質量分數0.1%的MnO2和2%的BaCu(B2O5),并固溶NaNbO3,異價離子的引入成功地將長程鐵電疇細化為納米疇(圖6)。引入NaNbO3具有拓寬帶隙、減小晶粒尺寸、提高電阻率等作用,從而顯著提高了材料的擊穿場強。通過納米疇工程0.56BiFeO3-0.33BaTiO3-0.1NaNbO3在360 kV/cm 電場下達到了8.12 J/cm3的超高有效儲能密度和90%的儲能效率[50]。

圖6 BF-BT 體系中引入BaCu(B2O5)并固溶NaNbO3成功地實現了優異的儲能性能[50]Fig.6 Enhanced energy storage properties in BF-BT system by introducing BaCu(B2O5) and NaNbO3[50]

鐵酸鉍還可與鈦酸鍶SrTiO3(ST)固溶以改善介電性能。早在20 世紀60 年代就有研究表明: BiFeO3-SrTiO3(BF-ST)二元體系的富ST 組分能實現實用的介電性能[59]。為了驗證組分與結構優化策略的可行性,Yan 等選用簡單的BF-ST 固溶體并采用流延法制備了一系列(1-x)BF-xST 陶瓷厚膜[51]。設計思路如圖7所示,排膠后薄層陶瓷的厚度約為42 μm,使用一步燒結或兩步燒結法燒結樣品,燒結后陶瓷厚度約為36 μm。實驗結果與有限元模擬表明兩步燒結法顯著降低了晶粒尺寸并提高了擊穿場強,最終0.35BF-0.65ST陶瓷實現了高達750 kV/cm 的擊穿場強,并達到了90%的儲能效率和8.4 J/cm3的有效儲能密度。

2 鐵酸鉍基多層陶瓷與薄膜研究進展

2.1 多層陶瓷

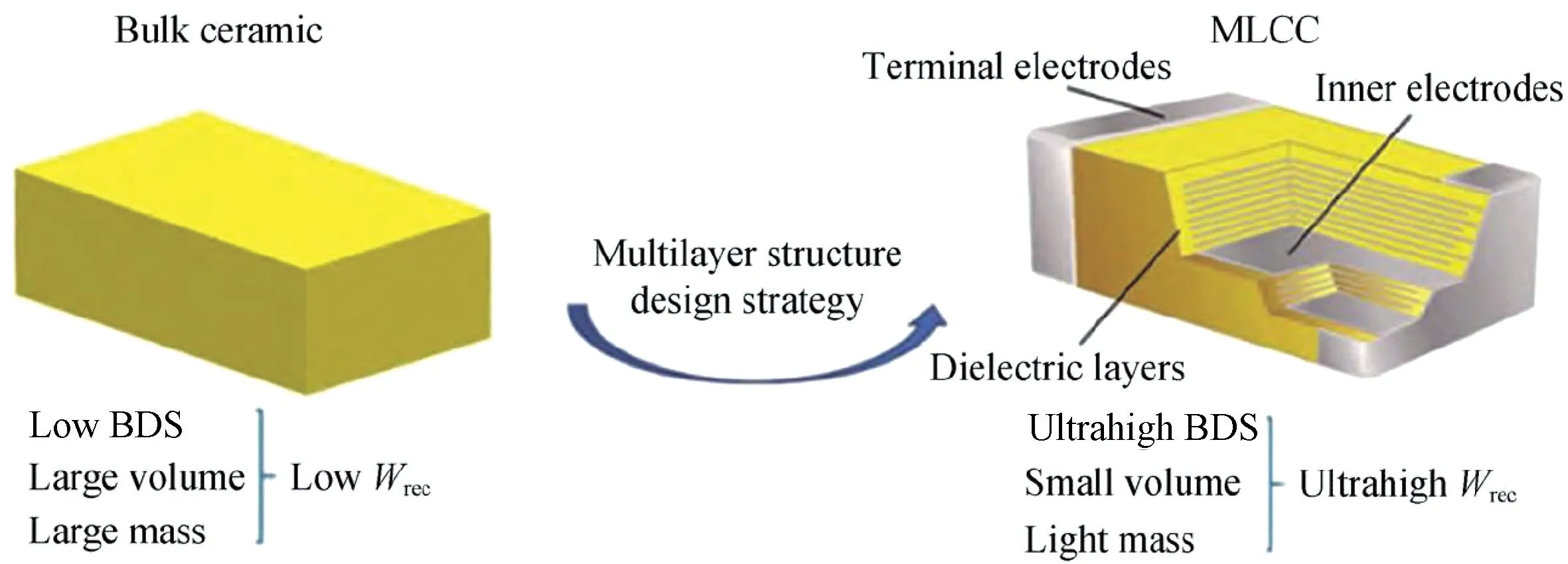

多層陶瓷由漿料制備、流延、絲網印刷、層壓、共燒結和封端等加工步驟制成[60]。具體結構設計如圖8 所示,多層陶瓷的電介質層厚度為厚膜量級,通過厚膜印刷工藝可得到更純凈的陶瓷,因而多層陶瓷可獲得更高的擊穿場強和儲能密度,且更加接近于實際應用需求。陶瓷材料的選擇、介電層厚度、內電極結構的合理設計、燒結工藝等對多層陶瓷的性能有重要影響[61]。在具有良好儲能特性的配方上制備介質層厚度為厚膜量級的多層陶瓷,是BF 基多層陶瓷制備的常用思路。

圖8 MLCC 結構設計示意圖[62]Fig.8 Structural design diagram of MLCC[62]

Wang 等研究了摻釹(Nd)對BF-BT 陶瓷及其多層膜的結構、介電、鐵電、高場應變和儲能特性的影響[35]。隨著Nd 含量的增加,BF-BT 陶瓷逐漸從R3c和偽立方相的兩相混合物轉變為偽立方單相;隨著結構與相組成的變化,疇結構也從人字型大疇變為細化的人字型疇,最后變成名義上的無疇狀態。最后制備了包含9 層32 μm 厚的0.75(Bi0.85Nd0.15) FeO3-0.25BaTiO3陶瓷厚膜、使用Pt 作內電極的多層陶瓷。多層陶瓷在540 kV/cm 的電場下實現了77%的儲能效率和6.74 J/cm3的有效儲能密度。Wang 等在0.67BiFeO3-0.33(Ba0.8Sr0.2)TiO3中固溶La(Mg2/3Nb1/3),誘導出了典型的介電弛豫行為,加入MnO2與BaCu(B2O5)后,陶瓷的電導率和晶粒尺寸顯著降低,介電擊穿場強和室溫儲能性能明顯增強。同時,制備了厚度為7 μm、內電極為Pt 的0.61BiFeO3-0.33(Ba0.8Sr0.2)TiO3-0.06La(Mg2/3Nb1/3)O3多層陶瓷,在730 kV/cm 的電場下多層陶瓷實現了10 J/cm3的儲能密度和72%的儲能效率[42]。Wang等將 Nd (Zn0.5Zr0.5) O3引 入0.7BiFeO3-0.3BaTiO3基體中,背散射掃描、透射電鏡及能量色散X 射線能譜分析揭示了核殼結構的存在。雖然陶瓷具有化學不均勻性,但阻抗譜證明了晶粒是電均勻和絕緣的,幾乎沒有導電芯,并首次提出了電均質性在提高擊穿場強和優化儲能密度方面的重要性。采用Pt 作內電極,包含7 層16 μm 0.62BiFeO3-0.3BaTiO3-0.08Nd(Zn0.5Zr0.5)O3厚膜的多層陶瓷在700 kV/cm 的電場下實現了10.5 J/cm3的儲能密度和87%的儲能效率[42]。Wang 等通過流延法成功制備了(0.7-x)BiFeO3-0.3BaTiO3-xBi(Li0.5Nb0.5)O3(x=0.13)多層陶瓷,證明了電容器的電均質性在優化擊穿場強和儲能密度方面的重要性,并從背散射電子像觀測到了富鋇殼包裹富鉍/鐵核的核殼結構。為了提高擊穿場強和儲能性能,該團隊制備了介質層8 μm 厚的多層陶瓷,使用有效電極面積為5 mm2的Pt 電極,在950 kV/cm 的電場下獲得了13.8 J/cm3的儲能密度和81%的儲能效率[43]。

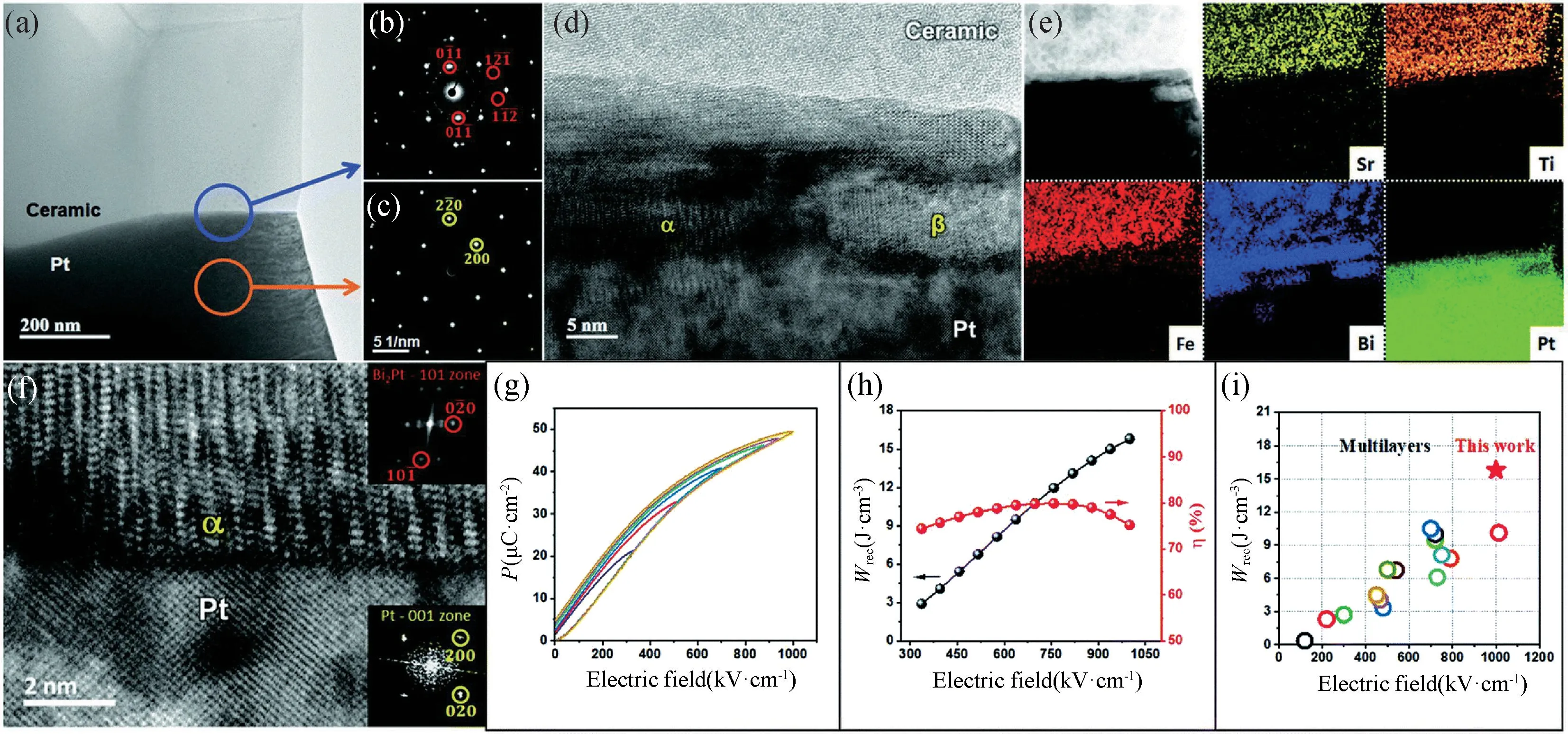

對于開發高儲能密度多層陶瓷,BiFeO3-SrTiO3(BF-ST)也是一種極具應用前景的體系。由0.4BF-0.6ST 制成的多層陶瓷電容器,可承受420 kV/cm 的電場并實現6.0 J/cm3的儲能密度,同時該電容器室溫能量損耗僅為13%。更重要的是此組分在200 ℃下仍能保持高儲能密度和快速充放電[52]。Lu 等為了解決BF 基陶瓷強鐵電性與大漏電導的問題,提出了系統性改性策略: 使用鈮(Nb)元素摻雜消除空穴電導并提升電均質性以增強電阻率;固溶BiMg2/3Nb1/3O3(BMN)在不降低平均離子極化率的情況下減弱長程極性耦合。通過這些策略,擊穿場強和最大極化強度得到了優化,0.6BF-0.4ST-0.03Nb-0.1BMN 陶瓷在460 kV/cm 的電場下實現了高達8.2 J/cm3的有效儲能密度(η=74.1%)。該組分被制成單層8 μm 厚的多層陶瓷后(圖9),擊穿場強突破了1000 kV/cm,實現了15.8 J/cm3的有效儲能密度和75.2%的儲能效率[55]。

圖9 (a) BF-ST-Nb-0.1BMN 晶粒與Pt 晶粒(電極)界面的TEM 圖像;(b) 在(a)所示的與Pt 界面藍色圓標記區域得到的選區電子衍射圖;(c) 從(a)所示的橙色圓圈區域得到的選區電子衍射圖;(d) 陶瓷和Pt 之間界面的高分辨率透射電鏡圖;(e) STEM 圖像和相應的EDS 元素分布圖;(f) 從(d)的Pt 和α 相之間的界面獲得的STEM 圖像;(g) 單極P-E 曲線;(h) BF-ST-Nb-0.1BMN 多層陶瓷的儲能性能;(i) 有效儲能密度與其他無鉛多層陶瓷的比較[55]Fig.9 (a) TEM micrograph obtained from an interface between a BF-ST-Nb-0.1BMN grain and a Pt grain (electrode);(b) SAD pattern obtained from the area marked by a blue circle shown in (a);(c) SAD pattern obtained from the area marked by an orange circle shown in (a);(d) High resolution TEM micrograph obtained from the interface between ceramic and Pt shown in (a);(e) A bright-field STEM image and corresponding chemical EDS elemental maps obtained from the interface between ceramic and Pt shown in (a);(f) A bright-field STEM image obtained from the interface between Pt and α shown in (d);(g) Unipolar P-E loops;(h) The energy storage properties, Wrec and η,for BF-ST-Nb-0.1BMN multilayer;(i) A comparison for Wrec of the multilayer in this work with other lead-free multilayers[55]

2.2 陶瓷薄膜

雖然目前基于塊體與多層陶瓷的BF 儲能特性已有大量的研究工作,但報道的儲能密度仍然較低(<20 J/cm3)且難以突破更高的極限。薄膜電介質可通過摻雜改性、顯微結構調控、界面工程、納米疇工程等手段優化其儲能行為[63]。采用脈沖激光沉積(PLD)等方法在襯底上沉積的陶瓷薄膜擁有極高的擊穿場強,可實現超高的儲能密度以及良好的熱穩定性。

Pan 等在BF 中加入ST,使得BF 的鐵電疇向高活性極性納米微區轉變,同時誘導鐵電態向弛豫體轉變。此外,ST 的引入抑制了氧空位的形成,大大提高了薄膜的絕緣性和擊穿強度。通過疇工程,BF-ST 陶瓷薄膜有效儲能密度高達70 J/cm3,同時還具有出色的循環與溫度穩定性[56]。

在相場模擬的指導下,Pan 等構想了BiFeO3-BaTiO3-SrTiO3固溶體,以實現在立方相基體中菱方相和四方相納米疇共存。通過這種多形態納米疇設計導致疇翻轉能量勢壘更平坦,弛豫性質顯著增強,在保持高極化的情況下維持了最小的遲滯,最終薄膜實現了112 J/cm3的高有效儲能密度和80%的高儲能效率。多形態納米疇設計可提高材料的整體介電性能,且同樣適用于塊體陶瓷和多層陶瓷[23]。

Pan 等提出超順電態設計以抑制介電損耗、提升儲能性能[57]。超順電態(SPE)即: 在 “平均相變溫度” (對應介電常數最大值)以上仍保持一定極性電疇結構的一段寬溫區溫度范圍。在這一溫區中,電疇體積相對于低溫態進一步減小,耦合減弱,其翻轉能壘可降至與熱擾動同一量級。超順電態的相場模擬如圖10 所示,結果表明在超順電態溫區中儲能密度和儲能效率可以實現綜合優化。該團隊通過脈沖激光沉積在(001)取向的摻鈮ST 基底上,制備了30%(摩爾分數)Sm 摻雜厚度約650 nm 的外延0.3BF-0.7BT 薄膜。通過Sm 離子引入的局域化學、結構和電學異質性,薄膜相變溫度降低,并獲得了152 J/cm3的超高儲能密度,在-100~150 ℃溫度范圍內亦保持性能穩定(>77%@5.2 MV/cm)。

圖10 高性能介電儲能弛豫鐵電體中的超順電態設計相場模擬[57]Fig.10 Phase field simulations of the SPE design in relaxor ferroelectrics for high-performance dielectric energy storage[57]

3 總結與展望

本文系統介紹了鐵酸鉍無鉛鐵電陶瓷塊體、多層與薄膜儲能性能的研究進展和調控策略。通過A、B位元素取代、組元固溶,以降低鐵酸鉍的含量,增強鐵酸鉍基材料的弛豫特性,可有效解決剩余極化強度高的問題。同時,采用組合氧化物和低熔點助燒劑可以提高陶瓷的致密度,從而有效提升陶瓷的電阻率,這些方法均能降低缺陷濃度、優化擊穿場強,最終達到提高BF 基鐵電陶瓷儲能性能的目的。在此基礎上,厚膜多層陶瓷和薄膜陶瓷由于厚度顯著減小的原因,材料內的缺陷降低,擊穿強度提高,從而具有比陶瓷塊體更高的儲能密度。研究表明陶瓷塊體、厚膜多層陶瓷與薄膜的有效儲能密度分別突破了8,15,150 J/cm3。

對于儲能材料,擊穿場強始終是儲能密度的決定性因素。與文中提到的其他無鉛材料體系相比,鐵酸鉍的擊穿場強仍然較低且高儲能效率配方(≥90%)占比偏少。為解決儲能效率較低的問題,可從配方設計出發,設計高度無序的三元鐵酸鉍基儲能材料。同時優化制備流程(例如流延或軋制)、燒結行為以提高耐壓。盡管單層電容器所能存儲的能量有限,但研究陶瓷塊體的儲能特性為制備多層陶瓷、薄膜乃至復合材料提供了理論基礎。就實用化而言,MLCC 的高擊穿場強以及向第三維方向拓展所帶來的大體積等優勢,將使其成為從材料到器件這一環的研究重點。然而,目前多層陶瓷的內電極主要使用貴金屬,大大增加了多層陶瓷的制造成本。使用賤金屬電極并解決相應的陶瓷與電極共燒問題是目前的主要挑戰。至于陶瓷薄膜,它們的儲能密度十分高,但受制于體積或厚度,使得薄膜的絕對儲存能量較小。如何進行器件結構設計成為將來陶瓷電介質薄膜需要解決的問題之一[63]。