高延性混凝土與帶肋鋼筋黏結性能試驗研究

鄧明科,范洪侃,馬福棟,3,劉俊超,張 偉

(1.西安建筑科技大學土木工程學院,陜西,西安 710055;2.西安建筑科技大學結構工程與抗震教育部重點實驗室,陜西,西安 710055;3.上海市建筑科學研究院有限公司上海市工程結構安全重點實驗室,上海 200032)

隨著我國基礎建設的發展,建筑結構的形式趨于復雜,因此,對建筑材料提出了較高的要求。高延性混凝土(High Ductile Concrete, HDC)[1-5],是一種短纖維增強水泥基復合材料,具有高韌性、高抗裂性能和耐損傷能力,在實際工程中應用廣泛。研究表明,HDC應用于混凝土裝配式框架梁-柱節點時,有效提高了框架節點的變形能力和耗能[6];與RC 梁相比,塑性鉸區采用HDC后,試件的破壞形態有所改善,延性和耗能得到顯著提高[7];HDC無腹筋梁發生剪切破壞時,其裂縫寬度相對較小,承載力下降緩慢,表現出較好的變形能力[8]。與高強混凝土剪力墻相比,HDC剪力墻的變形能力明顯提高[9-10]。HDC與鋼筋的黏結性能,是保證兩種材料共同工作的基礎。因此,為推廣HDC在實際工程中的應用,研究HDC與帶肋鋼筋的黏結性能具有重要意義。

王洪昌[11]研究了埋置長度、保護層厚度和鋼筋直徑對鋼筋與超高韌性水泥基復合材料的黏結強度的影響,并分析出埋置長度規律;TOSHIYUKI等[12]發現:保護層厚度對ECC構件力學性能影響較小;CAMPIONE 等[13]、LI等[14 - 15]和HARAJLI[16 - 17]指出,鋼筋與鋼纖維混凝土具有較好的黏結性能,鋼纖維的摻入可有效限制試件裂縫的發展,提高其耐損傷性能。本課題組[18-19]已研究了鋼筋直徑、鋼筋外形、HDC抗壓強度、HDC彎曲韌性、HDC拉伸性能、保護層厚度、埋置長度和纖維摻量對帶肋鋼筋與HDC黏結性能的影響;上述試驗中HDC抗壓強度的變化范圍較小,且未考慮重復荷載作用對HDC與帶肋鋼筋黏結性能的影響。

因此,本文研究了單調與重復荷載作用下,不同強度HDC與帶肋鋼筋的黏結機理;分析了HDC抗壓強度、纖維種類、纖維摻量和保護層厚度對HDC與帶肋鋼筋黏結性能的影響以及帶肋鋼筋與HDC黏結強度退化規律;建立帶肋鋼筋與HDC的黏結-滑移本構模型,為結構設計與有限元分析提供重要依據[20]。

1 試驗概況

1.1 試件設計

試驗設計了20組Losberg 試件[21],Losberg 試件的黏結段位于試件中部,兩端用PVC管包裹,以減小端部效應,試件形式如圖1所示,所有試件采用直徑16 mm 的HRB400級普通熱軋月牙肋鋼筋,鋼筋黏結段為5 d,HDC試塊尺寸為150 mm×150mm×150mm,每組3個試件。

圖1 試件的尺寸Fig.1 Dimension of specimens

試件分組及參數變化見表1;試件編號如70V2-4表示試件立方體抗壓強度設計值為70MPa,纖維種類為PVA 纖維,纖維體積摻量為2%,相對保護層厚度為4。其中V 為PVA 纖維,P為PP纖維,E 為PE 纖維,C為普通混凝土,相對保護層厚度(c/d)為鋼筋保護層厚度與鋼筋直徑比。

表1 試件設計參數Table1 Specimen design parameters

1.2 材料力學性能

HDC主要成分有:普通硅酸鹽水泥(PO·42.5)、Ⅱ級粉煤灰、石英砂、水、高效減水劑和聚乙烯醇(PVA)纖維、礦物摻合料,試件的配合比如表2所示。試件澆注時,每種配合比分別預留材性試塊,試件標準件養護56 d 后測得其力學性能,如表2所示,單軸拉伸采用15mm×50 mm×350mm啞鈴型試件,應力-應變曲線和加載裝置如圖2所示;纖維具體參數如表3所示。鋼筋均采用普通熱軋帶肋鋼筋HRB400級,其力學性能按《鋼筋混凝土用鋼第2部分:熱軋帶肋鋼筋》(GB/T 1499.2-2018)[22]測量,鋼筋的材性數據見表4。

表2 試件的配合比及力學性能Table2 M ixing ratio and mechanical propertiesof specimens

圖2 單軸拉伸加載裝置及應力-應變曲線示意圖Fig.2 Schematic diagram of uniaxial tension loading device and stress-strain curve

表3 PVA 纖維各項性能指標Table3 Performance indicatorsof PVA

表4 鋼材的力學性能Table4 Material propertiesof steel

1.3 試驗加載及測試內容

試驗采用MTSSANSCMT5105,10T 萬能試驗機進行加載,加載裝置如圖3所示。位移控制試驗加載,加載速率為0.5mm/m in,重復加載制度見圖4,圖4中:F表示加載端的荷載,T表示加載時間,為單調加載時每組試件的峰值荷載平均值。試驗中采集加載端的荷載和自由端的位移。

圖3 加載裝置示意圖Fig.3 Sketch of loading device

圖4 重復荷載加載制度Fig.4 Repeated load loading system

2 試驗現象及試件的黏結-滑移曲線

2.1 試驗現象

試件的破壞形態可分為完全劈裂破壞、拔出破壞和劈裂拔出破壞。

如圖5(a)、圖5(b)所示,未摻纖維的基體試件和普通混凝土試件主要發生完全劈裂破壞,當加載到彈性段峰值荷載時,試件出現裂縫,隨后荷載再次上升,直至試件完全劈裂,加載結束;試件50V2-4發生拔出破壞;加載過程中,未出現肉眼可見的裂縫,試件的破壞形態見圖5(c);剩余試件均發生劈裂拔出破壞,加載初期,自由端無滑移,試件處于彈性階段,當達到峰值荷載時,靠近加載端處與鋼筋平行面出現裂縫,隨后,裂縫變寬,并向自由端延伸,荷載緩慢降低,最后達到穩定狀態,試件最終發生劈裂拔出破壞。

圖5 試件的破壞形態Fig.5 Failuremodesof specimens

對于發生劈裂拔出破壞的試件,摻入PP纖維試件表面的裂縫寬度較大,裂縫完全延伸到自由端;摻入PE纖維試件的裂縫寬度較小,數量較多;摻入PVA 纖維的試件,其裂縫從加載端向自由端延伸的距離相比PP纖維試件較小;試件的裂縫隨纖維摻量的增加、保護層厚度的增加而減小。各試件的破壞形態見圖5。重復荷載作用下,帶肋鋼筋與HDC試件的破壞形態與單調荷載下的試件相同。

2.2 試件的黏結-滑移曲線及黏結機理

式中:P為加載端的荷載;d為鋼筋直徑;l為錨固長度,取5d。

帶肋鋼筋與HDC的黏結力依舊由三部分組成:1)HDC膠凝材料與帶肋鋼筋表面的化學膠著力;2)帶肋鋼筋與HDC接觸面的摩擦力;3)帶肋鋼筋與HDC間的機械咬合力。

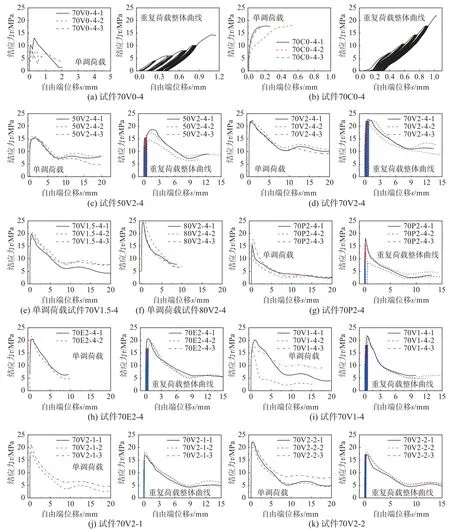

圖6為各個試件的τ-s關系曲線,由圖可得,帶肋鋼筋與HDC的黏結破壞過程可分為上升段、下降段和殘余段。

1)上升段:加載初期,自由端無滑移,黏結應力主要由化學膠著力和靜摩擦力共同作用,此時試件處于彈性階段;當荷載增大到峰值荷載的40%左右時,自由端開始滑移,此時化學膠著力退出工作,黏結應力主要為機械咬合力;在峰值荷載的80%左右到峰值荷載階段,HDC內部開始出現徑向裂縫,但沒有延伸到試件側表面,此階段的黏結應力繼續增大,曲線的斜率減小,黏結應力由機械咬合力與動摩擦力共同作用。

2)下降段:峰值荷載后,試件內部的徑向裂縫逐漸延伸到試件表面,形成劈裂裂縫(若試件的黏結力較低,且HDC受的約束作用較強時,試件內部的徑向裂縫不會延伸到試件表面),HDC 對鋼筋的握裹力降低,同時,隨著自由端的不斷滑移,鋼筋肋間的HDC被剪斷,黏結應力開始降低,曲線開始下降。

3)殘余段:當自由端位移達到約8mm(約一個肋間距)后,此時鋼筋肋間的HDC完全被剪壞,黏結應力由鋼筋與HDC之間的滑動摩擦力控制,此時的摩擦系數已經趨于穩定,黏結應力趨于平穩,曲線趨于平緩;當自由端滑移約13mm 時,曲線出現小幅度上升,這是因為拔出過程中鋼筋肋間填滿了HDC粉末,導致試件的黏結力小幅提升。

3 試驗結果分析

3.1 各因素對帶肋鋼筋與HDC黏結性能的影響

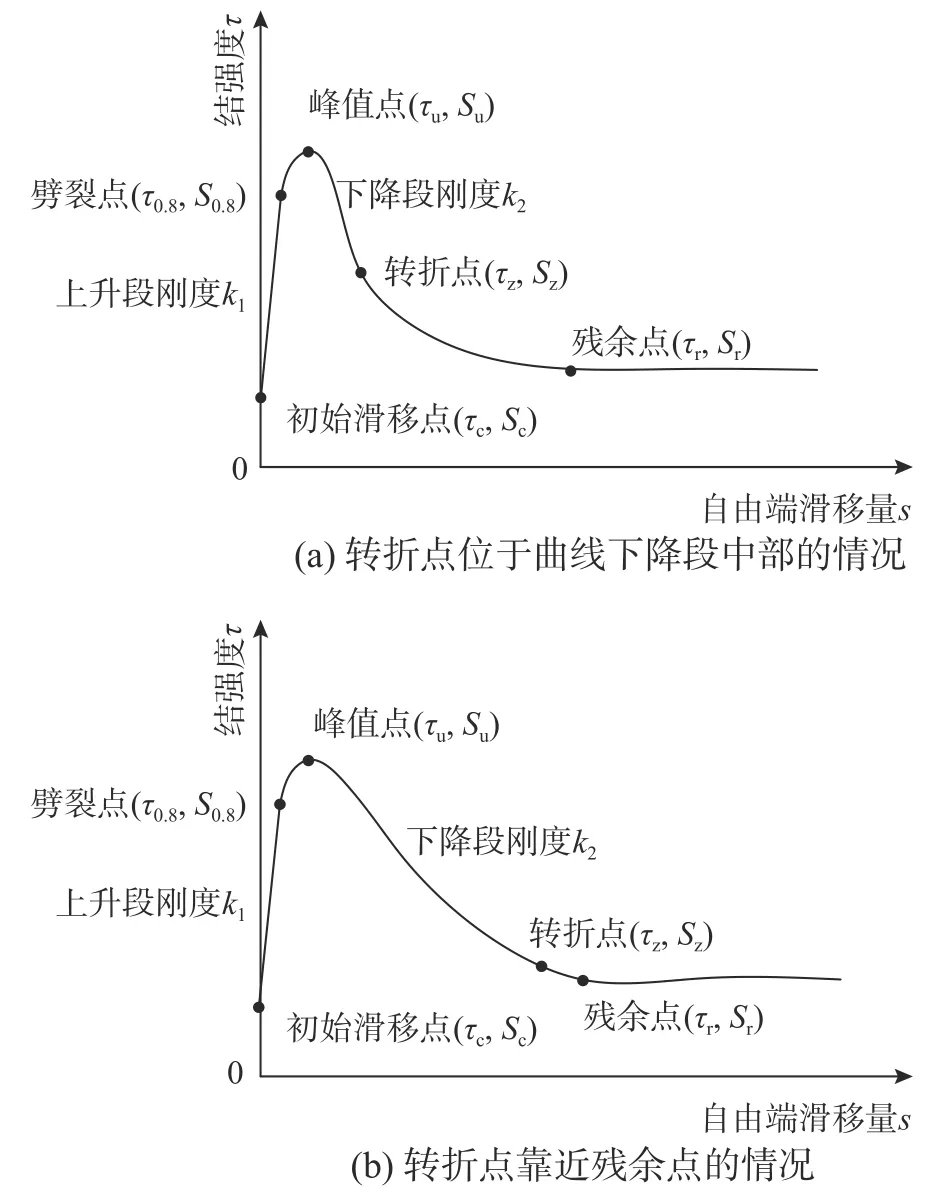

由圖6可得,試件自由端開始滑移至峰值荷載的80%左右為滑移段,為便于計算曲線滑移段的黏結剛度,本文將試件自由端開始滑移時至峰值荷載的80%定義為上升滑移段,且k1=(τ0.8-τc)/(s0.8-sc),式中τ0.8為曲線上升段0.8倍的峰值應力值,s0.8為τ0.8對 應的自由端位移;τc為試件自由端開始滑移時對應的黏結應力;sc為試件自由端開始滑移時對應的自由端位移,取0.001mm;試件下降段黏結剛度k2=(τu-τz)/(sz-su),式中τz和sz為曲線下降段的明顯轉折點。圖7為試件的黏結-滑移曲線特征點示意圖。

圖6 試件的黏結應力-滑移曲線Fig.6 Bond stress-slip curves of specimens

圖7 曲線的特征點Fig.7 Characteristic pointsof curves

結合試件的黏結應力-自由端滑移曲線,可以得出各個試件的黏結強度τu、黏結強度對應的自由端滑移量su、滑移段黏結剛度k1、下降段黏結剛度k2和 殘余黏結強度τr(對應于曲線平穩段的初始應力)與黏結強度的比值為kr(殘余黏結強度系數),各試件的試驗結果見表5,表中數值為各組試件的平均值。

3.1.1 HDC抗壓強度影響

由表5可得,單調荷載下,試件80V2-4的黏結強度相比試件50V2-4和試件70V2-4分別提高了59.4%和11.8%;重復荷載后,試件70V2-4的黏結強度相比試件50V2-4提高31.6%。可見,HDC抗壓強度對帶肋鋼筋與HDC的黏結性能影響較大,抗壓強度提高,試件的黏結強度增大(單調和重復荷載作用下)。抗壓強度達到80MPa 時,試件的殘余黏結強度系數kr降低,說明HDC 抗壓強度較大時,對試件殘余黏結強度的提高作用并不明顯。

3.1.2 纖維種類影響

如表5所示,與試件70P2-4相比,單調荷載下,試件70V2-4 的黏結強度和殘余黏結強度分別提高了39.5%和220.4%,試件70E2-4的黏結強度和殘余黏結強度分別提高了32.5%和66.8%;與試件70P2-4相比,重復荷載作用下,試件70V2-4的黏結強度和殘余黏結強度分別提高了40.8%和238.9%,試件70E2-4的黏結強度和殘余黏結強度分別提高了40.8%和171.2%;因此可得,PVA纖維和PE 纖維對試件的黏結性能影響比PP纖維更明顯。這是因為:纖維橋連作用約束裂縫擴展,對骨料咬合力及滑動摩擦都有利;PVA 纖維和PE 纖維抗拉強度高于PP纖維,因此對HDC的約束作用較強,使得PVA 纖維和PE纖維試件的抗劈裂能力更強,試件產生裂縫寬度較小,致使HDC與鋼筋的握裹力,以及鋼筋與HDC之間的機械咬合作用增強;PE纖維抗拉強度比PVA 纖維高2.38倍,但試件裂縫處PVA 纖維與基體的黏結強度大于單個PE 纖維與基體的黏結強度,PVA 纖維試件更大的纖維橋連應力約束了基體的開裂,從而提高了握裹力,因此,摻入PVA 纖維試件的黏結強度更高。

3.1.3 纖維摻量影響

由表5可得,纖維摻量增加可提高鋼筋與HDC試件的黏結性能;相比試件70V1-4,單調荷載作用下,當纖維摻量從1%提高到1.5%時,試件70V1.5-4的黏結強度和殘余黏結強度系數分別提高了9.8%和21.5%;當纖維摻量從1.5%提高到2%時,試件70V2-4的黏結強度和殘余黏結強度分別比試件70V1.5-4提高了11.2%和45.8%;重復荷載后,當纖維摻量從1%提高到2%時,試件70V2-4的黏結強度和殘余黏結強度分別提高了3.1%和95%。纖維摻量在1%-2%范圍內時,隨著纖維摻量的增加,纖維橋聯應力的約束效果增強,致使HDC對鋼筋的握裹力提高,鋼筋與HDC之間的機械咬合作用增強,從而提高了鋼筋與HDC的黏結性能。

表5 試件的試驗結果Table5 Test results of specimens

3.1.4 保護層厚度影響

如表5所示,相比試件70V2-1,單調荷載作用下,試件70V2-2的黏結強度和殘余黏結強度分別提高了13.9%和30.5%,試件70V2-4的黏結強度和殘余黏結強度提高了16.6%和122.7%;重復荷載作用后,試件70V2-2的黏結強度和殘余黏結強度分別提高了1.5%和15.1%,試件70V2-4的黏結強度和殘余黏結強度提高了26.0%和126.9%。說明保護層越大,HDC對劈裂裂縫的約束作用越強,因此HDC與鋼筋的黏結性能增強。當保護層增大到一定程度(c/d=2)后,約束接近上限,試件的黏結強度提高幅度減小。

3.2 單調荷載與重復荷載作用下試件黏結性能對比

表6為各試件在重復荷載作用后,采用單調荷載加載至破壞所得試驗結果,表中

表6 單調及重復荷載作用后各試件的試驗結果對比Table6 Comparison of test resultsof each specimen under monotonic and cyclic repeated load

1)黏結強度

2)殘余黏結強度

3.3 HDC、基體和普通混凝土黏結性能的對比

由圖5(d)、圖5(g)和圖5(h)可以看出,纖維的橋聯作用為HDC試件提供了良好的裂縫約束作用;試件在峰值荷載后,曲線緩慢下降,當鋼筋與周圍的HDC發生了較大的位移時,曲線趨于穩定,試件具有一定的殘余強度,經歷了較大塑性變形后發生破壞;HDC與鋼筋發生具有延性的劈裂-拔出破壞;如圖5(i)所示,鋼筋肋間的HDC被磨平,說明HDC試件的黏結破壞是由于鋼筋肋間HDC被剪斷所致。普通混凝土試件發生脆性劈裂破壞,峰值荷載時,試件破壞并喪失承載能力,具有明顯的脆性特征。

與基體試件相比,試件70P2-4、70V2-4和70E2-4的黏結強度分別提高了56.6%、118%和107.4%,且峰值荷載后具有殘余黏結強度,說明纖維橋聯作用可抑制試件的裂縫發展,提高其抗裂能力;纖維的摻入可提高帶肋鋼筋與HDC 的黏結性能。

文獻[18]指出,抗壓強度較低時,帶肋鋼筋與HDC的黏結強度稍低于普通混凝土;本文中,如圖8所示,HDC試件(纖維種類為PVA)的黏結強度大于混凝土試件,黏結強度提高了24.8%,且試件具有殘余黏結強度。當抗壓強度較低(50MPa)時,由于HDC不含粗骨料,水泥石強度遠低于骨料強度,致使HDC與帶肋鋼筋的機械咬合力小于普通混凝土,所以混凝土試件的黏結強度略大于HDC試件;抗壓強度較高(70MPa)時,試件的黏結強度較高,對于普通混凝土而言,由于其脆性特點,鋼筋與混凝土間發生較小滑移時,由于保護層劈裂而破壞,對于HDC試件而言,水泥石和粗骨料的強度差相對較小,HDC內部的纖維橋聯作用提高了HDC的抗劈裂能力,使得鋼筋與HDC間發生較大滑移時,鋼筋肋與HDC 之間的機械咬合作用充分發揮,因此,HDC與帶肋鋼筋的黏結強度大于普通混凝土。

圖8 HDC、基體、混凝土黏結性能對比Fig.8 Comparison of bond behavior of HDC,matrix and concrete

如圖8所示,重復荷載下,HDC試件的黏結強度均大于基體和普通混凝土試件。與基體試件和混凝土試件相比,HDC試件的黏結強度分別提高了44.8%和10%;表6指出,基體試件、普通混凝土試件和HDC試件的黏結強度退化系數均大于1,說明重復荷載或單調荷載作用下,試件的黏結強度退化差別較小。

4 帶肋鋼筋與HDC黏結性能分析

4.1 黏結強度

文獻[18]分析了鋼筋直徑、HDC強度、保護層厚度和纖維摻量對HDC與帶肋鋼筋黏結性能的影響,并結合試件的破壞形態以及黏結應力-滑移曲線的特征點,針對不同的破壞形態,通過試驗數據回歸,給出了黏結強度計算公式:

拔出破壞:

劈裂-拔出破壞:

式(2)適用于試件50V2-4;試件50V2-4 的計算值為15.65 MPa,試驗值為15.52 MPa,式(3)是基于抗壓強度為27-60MPa 的試驗結果回歸得到,HDC試件黏結強度小于同等抗壓強度普通混凝土試件;本試驗發生劈裂-拔出破壞的試件其立方體抗壓強度變化范圍為70MPa~80MPa,HDC試件黏結強度大于相同等級的普通混凝土試件,因此式(3)不適用于本次試驗。

對于HDC強度較高、摻入PVA 纖維且試件發生劈裂拔出破壞的試件,采用保護層厚度c/d、HDC抗折強度,通過試驗數據回歸出黏結強度計算公式為:

表7列出了各個試件黏結強度的計算值和試驗值,且計算值與試驗值吻合較好。

表7 計算值與試驗值的比較Table7 7Comparison between calculated and experimental values

4.2 黏結滑移本構模型

HDC與帶肋鋼筋的黏結滑移曲線可由上升段、下降段和殘余段三部分組成。為便于分析,HDC與帶肋鋼筋的黏結滑移本構關系可采用以下三段式模型[23]:

對試驗結果進行統計分析,可以回歸得到上升段參數 α=0.15,相關系數 ρ =0.9856;則帶肋鋼筋與HDC黏結滑移本構關系為:

圖9為HDC試件在單調荷載作用下模型曲線與試驗曲線的對比,由圖可得,模型曲線與試驗曲線吻合較好。

圖9 試驗曲線與模型曲線的對比Fig.9 Comparison of experimental curvesand model curves

5 結論

通過20組試件的拔出試驗,研究了單調與重復荷載作用下HDC抗壓強度、纖維種類、纖維摻量和保護層厚度對帶肋鋼筋與HDC 的黏結性能的影響,得出了以下結論:

(1) HDC中的短纖維提高了帶肋鋼筋肋間HDC的抗剪強度,抑制了試件裂縫發展,提高了其黏結性能;抗壓強度較高(70MPa)時,HDC試件的黏結強度大于普通混凝土的黏結強度。

(2)提高抗壓強度和增加纖維摻量,黏結強度增幅分別為59.4%和118.4%,摻入PVA 纖維和PE 纖維較摻入PP纖維黏結強度提高均大于30.0%;黏結強度隨相對保護層厚度增加而提高。

(3)重復荷載后,當試件相對保護層厚度為4時,相較于PP和PE 纖維,采用PVA 纖維可使(重復荷載作用后與單調荷載作用下黏結強度比值)大于1,分別提高了14.2%和7.4%。纖維種類和相對保護層厚度是試件黏結強度受否退化的關鍵因素。

(4)重復荷載后,當試件抗壓強度為70MPa時,纖維體積摻量為2%可使(重復荷載作用后與單調荷載作用下殘余黏結強度比值)大于1,相較于抗壓強度50MPa 和纖維體積摻量為1%,分別提高了8.4%和30.3%。抗壓強度和纖維摻量提高對試件殘余黏結強度的退化抑制作用明顯。

(5)建立了單調荷載作用下帶肋鋼筋與HDC的黏結強度計算公式及黏結-滑移本構模型,并且與試驗結果吻合較好。