前列舒通膠囊提取液噴霧干燥工藝優化及其成型吸濕性研究

張玩濤程茜菲彭修娟李林林盧 穎劉 峰

(1.陜西國際商貿學院醫藥學院,陜西 西安 712046; 2.陜西省中藥綠色制造技術協同創新中心,陜西西安 712046; 3.保定天浩制藥有限公司,河北 保定 071000; 4.陜西步長制藥有限公司,陜西 西安 710075)

前列舒通膠囊由黃柏、赤芍、當歸、川芎、土茯苓、三棱、澤瀉、馬齒莧、馬鞭草、虎耳草、柴胡、川牛膝、甘草13 味藥材組成,具有清熱利濕、化瘀散結功效,是治療濕熱下注,瘀血阻滯的有效方劑,也是臨床治療慢性前列腺炎最常使用的藥物之一,療效肯定[1-2],其浸膏原干燥工藝為真空干燥,耗費時間長,而且需將干膏再次粉碎,對操作要求高。噴霧干燥具有受熱時間短、溫度低、操作流程管道化等特點[3],符合高效、節能生產工藝的要求。

數學模型及表達式可反映固體物料的吸濕機理[4],即其吸濕隨時間變化的規律,并可通過計算吸濕速度、吸濕量參數、臨界相對濕度來預測操作過程中暴露在空氣中的最長時間。因此,本實驗基于QbD 理念優化前列舒通膠囊提取液噴霧干燥工藝,并采用響應面法對關鍵工藝參數構建數學模型,從而確定設計空間[5],再研究其成型吸濕性,以期在確保藥效成分的基礎上改善其吸濕問題,也可為該制劑大規模生產提供依據。

1 材料

1.1 儀器 RY-NSG 多功能提取濃縮機組(上海銳元機械設備有限公司);GLP-80 離心式噴霧干燥機(浙江爾樂干燥設備有限公司);CH-10 槽型混合機(泰州市高港區中創藥機設備有限公司);YK160 搖擺式顆粒機(常州市倍成干燥設備工程有限公司);Waters 2695e 型高效液相色譜儀[沃特世科技(上海)有限公司];SQP-SECURA225D-1CN 型電子天平[十萬分之一,賽多利斯科學儀器(北京)有限公司];SHH-500GSD-2T 綜合藥品穩定性試驗箱(重慶康誠永生試驗設備有限公司)。

1.2 試劑與藥物 黃柏、赤芍、當歸、川芎、土茯苓、三棱、澤瀉、馬齒莧、馬鞭草、虎耳草、柴胡、川牛膝、甘草均購于中藥飲片銷售公司,經陜西中醫藥大學劉峰副教授鑒定為正品,符合2020年版《中國藥典》 一部規定。鹽酸小檗堿(批號202015)對照品購于中國食品藥品檢定研究院。淀粉為藥用輔料級。乙腈、磷酸為色譜純;甲醇、無水乙醇為分析純;水為自制純化水。

2 方法與結果

2.1 提取液制備 按照《國家藥品標準》 前列舒通膠囊【制法】 項[6]進行。

2.2 鹽酸小檗堿含量測定 按照《國家藥品標準》 前列舒通膠囊【含量測定】 項[6]進行。

2.2.1 色譜條件 迪馬C18色譜柱(4.6 mm×250 mm,5 μm);流動相0.1% 磷酸-乙腈(75∶25);體積流量1.0 mL/min;柱溫35 ℃;檢測波長270 nm;進樣量10 μL。

2.2.2 對照品溶液制備 精密稱取鹽酸小檗堿對照品適量,甲醇制成每1 mL 含40 μg 該成分的溶液,即得。

2.2.3 供試品溶液制備 精密稱取粉末0.1 g,置于具塞錐形瓶中,精密加入50 mL 甲醇,密塞,稱定質量,超聲處理20 min,放冷,甲醇補足減失的質量,濾過,取續濾液,即得。

2.3 噴霧干燥工藝優化 計算浸膏粉收率,公式為收率= {浸膏粉質量/ [料液相對密度×料液體積×(1-料液含水量)]} ×100%,其中料液含水量由快速水分測定儀直接測得。再計算綜合評分,公式為綜合評分=(浸膏粉收率×0.5/最大值+鹽酸小檗堿含量×0.5/最大值)×100,其中根據生產經驗,浸膏粉收率、鹽酸小檗堿含量最大值分別為85.45%、13.54 mg/g。

2.3.1 料液相對密度 按“2.1” 項下方法制備提取液,平行5 份,固定進料速度為15 r/min,進風溫度為140 ℃,考察料液相對密度1.06、1.08、1.10、1.12、1.14 對噴霧干燥的影響,結果見表1。

進料相對密度的增加會提高液滴中固形物濃度,減少水分蒸發,提高噴霧干燥效率,降低生產成本,在工業上具有重要意義[7]。但表1 顯示,料液相對密度為1.08 時綜合評分最高,這是因為其過低時噴霧過程中液滴含水量大,干燥過程中料液蒸發所需熱量多,導致浸膏粉含水量高,出現粘壁現象,從而使浸膏粉收率、鹽酸小檗堿含量偏低;過大時料液黏度增大,導致物料流動性差,噴霧時產生液滴大,短時間內在干燥室中無法干燥,出現粘壁現象,也會使兩者降低。最終,選擇料液相對密度為1.08。

2.3.2 進料速度 按“2.1” 項下方法制備提取液,平行5 份,固定料液相對密度為1.08,進風溫度為140 ℃,考察進料速度5、10、15、20、25 r/min 對噴霧干燥的影響,結果見表2。

表2 進料速度對噴霧干燥的影響Tab.2 Effect of feed rate on spray drying

由此可知,隨著進料速度增加,綜合評分先升高后降低,主要是因為在低速進料時料液經霧化器霧化的液滴小,干燥室內有過多熱量干燥產品,出風溫度偏高,當其高于玻璃化轉變溫度時,部分產品開始呈熔融態,易糊化、粘壁,導致浸膏粉收率、鹽酸小檗堿含量降低;隨著進料速度增加,干燥室中水分蒸發所需熱量達到平衡,此時干燥效果最好,收率最高;進料速度進一步增加后,液滴在干燥室內的傳熱傳質效率下降,干燥難度增加,出現粘壁現象,也會使兩者降低,嚴重時無產品可收集[8-9]。最終,選擇進料速度為15 r/min。

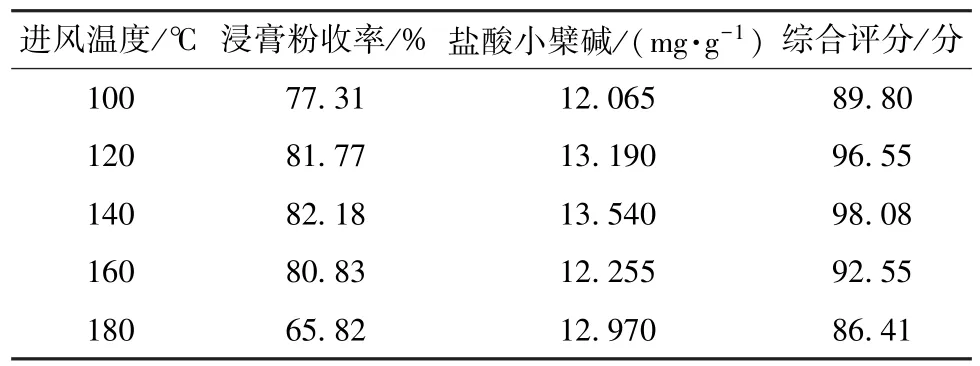

2.3.3 進風溫度 按“2.1” 項下方法制備提取液,平行5 份,固定料液相對密度為1.08,進料速度為15 r/min,考察進風溫度100、120、140、160、180 ℃對噴霧干燥的影響,結果見表3。

表3 進風溫度對噴霧干燥的影響Tab.3 Effect of inlet air temperature on spray drying

由此可知,隨著進風溫度增加,綜合評分先升高后降低,在140 ℃時最高,主要是因為高溫下霧化液滴的傳熱傳質提高,強化了液滴干燥過程,減少了產品含水量,抑制了低溫噴霧干燥過程不完全干燥的粘壁現象,有助于降低干燥室內未充分干燥顆粒與干燥壁粘附的可能,從而提高浸膏粉收率、鹽酸小檗堿含量;進一步增加后,出風溫度高于玻璃化轉變溫度,部分產品開始呈熔融態,易產生糊化粘壁,導致兩者降低[7]。

2.3.4 Box-Behnken 響應面法 在單因素試驗基礎上,選擇料液相對密度(A)、進料速度(B)、進風溫度(C)作為影響因素,綜合評分(Y)作為評價指標,采用Box-Behnken 響應面法優化噴霧干燥工藝,設計三因素三水平五中心點,共計17 個實驗點[10-11],因素水平見表4,結果見表5。

表4 因素水平Tab.4 Factors and levels

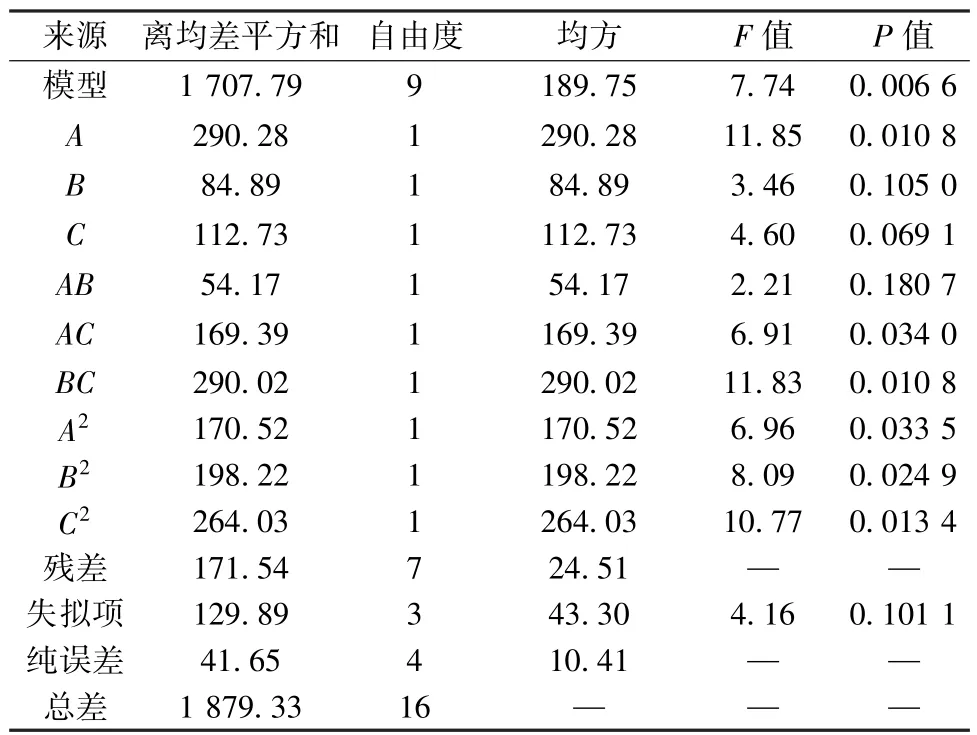

再采用Design-Expert 8.0.6.1 軟件對表5 數據進行多元回歸擬合,得方程為Y=86.93-6.02A-3.26B+3.75C-3.68AB+6.51AC+8.51BC-6.36A2-6.86B2-7.92C2,方差分析[12]見表6。由此可知,模型P<0.01,具有高度顯著性;失擬項P>0.05,表明模型與實際情況的擬合度良好,未知因素影響小,可代替真實實驗結果進行分析;一次項A、交互項AC和BC、二次項A2有顯著或極顯著影響(P<0.05,P<0.01);各因素影響程度依次為A>C>B。

表5 試驗設計與結果Tab.5 Design and results of tests

表6 方差分析Tab.6 Analysis of variance

再采用Design-Expert 8.0.6.1 軟件進行響應面分析,結果見圖1。由此可知,當進風溫度固定不變時,綜合評分隨著料液相對密度、進料速度增加呈先升高后降低的趨勢,但整體變化較小,表明進風溫度與進料速度的交互作用較小;當進料速度固定不變時,綜合評分隨著料液相對密度、進風溫度增加呈先略微升高后急劇降低的趨勢,整體坡度較陡,表明料液相對密度與進風溫度的交互作用較大;當料液相對密度固定不變時,綜合評分隨著進風溫度、進料速度增加先升高后降低,整體變化較大,表明進風溫度與進料速度的交互作用較大,與方差分析一致。

圖1 各因素響應面圖Fig.1 Response surface plots for various factors

2.3.5 設計空間建立與驗證 考慮到在工業生產過程中進料速度、進風溫度容易控制,而料液相對密度難以控制,本實驗采用Design Expert 8.0.6.1軟件建立具有顯著影響的因素AC交互作用的設計空間(設定B為軟件預測最優值14 r/min),要求響應值綜合評分>85.00 分,結果見圖2。考慮到實際生產情況[13-14],非矩形設計空間不便于操作,故在保證目標要求符合的情況下確定噴霧干燥的關鍵工藝參數為料液相對密度1.06~1.08,進風溫度135~145 ℃(即圖2 中矩形部分)。在此空間內隨機選取3 個點進行驗證試驗,結果見表7,可知均能滿足預期目標,即綜合評分均大于85.00 分。

表7 驗證試驗結果(n=3)Tab.7 Results of verification tests(n=3)

圖2 設計空間圖Fig.2 Design space diagram

2.4 吸濕性研究

2.4.1 顆粒制備 取“2.3.5” 項下最優設計空間內浸膏粉,按照《國家藥品標準》 前列舒通膠囊【制法】 項[6]進行,即得。

2.4.2 平衡吸濕率測定 取“2.4.1” 項下噴霧粉所制顆粒及市售顆粒(批號分別為210303、201221、201225)適量,置于P2O5干燥器中干燥至恒重,分別精密稱取1 g(平行3 份,取平均值),鋪平,放在已恒重稱量瓶的底部(厚度約為2 mm),再置于綜合藥品穩定性試驗箱中(溫度25 ℃,相對濕度75%),于1、2、3、4、5、6、12、36、48、72、84、96、120、144、168、192 h后取出,稱定質量,計算吸濕率[15],公式為吸濕率= [(吸濕后樣品質量-吸濕前樣品質量)/吸濕前樣品質量]×100%,吸濕曲線見圖3,可知噴霧粉所制顆粒平衡吸濕率均高于市售顆粒,表明噴霧干燥在防止膠囊填充物吸濕性方面比真空干燥有明顯優勢。再采用SPSS 24.0 軟件對吸濕曲線進行擬合,以時間為橫坐標(X),吸濕率為縱坐標(Y),得方程為Y=exp(2.518 1-1.399 1/X)(R=0.996,F=739.664,P=0.002)。

圖3 顆粒吸濕曲線Fig.3 Hygroscopic curves for particles

2.4.3 臨界相對濕度考察 取“2.4.1” 項下噴霧粉所制顆粒及市售顆粒適量,置于已恒重稱重瓶中(厚度約為2 mm),精密稱取1 g(平行3 份,取平均值),置于溫度為25 ℃,相對濕度分別為22%、33%、43%、55%、69%、75%、85%、92%的環境下吸濕,3 d 后取出,稱定質量,計算吸濕率[16-17],結果見圖4,可知市售顆粒臨界相對濕度小于噴霧粉所制顆粒。再將企業內控標準(中間體顆粒含水量小于5%)代入“2.4.2” 項下方程,測得暴露在空氣中操作的最長時間應不超過1.52 h,此時可確保產品達到企業內控標準,吸水量低于5%。

圖4 顆粒臨界相對濕度Fig.4 Critical relative humidities of particles

3 討論

本實驗以前列舒通膠囊提取液為模型,采用QbD 理念建立其噴霧干燥工藝的設計空間,相比于固定工藝參數,它可使工藝操作更靈活,在滿足生產要求的基礎上方便操作人員控制,減少勞動強度,并且控制進料速度為14 r/min,料液相對密度為1.06~1.08,進風溫度為135~145 ℃,可有效改善噴霧時常見的粘壁及糊化現象。

同時,與真空干燥比較,噴霧粉所制顆粒平衡吸濕率降至12.40%(溫度20 ℃,相對濕度75%),臨界相對濕度升高至75.72%,可能是因為市售顆粒之間形成的空隙較小,類似毛細管,當孔道被水分填滿時,表面開始溶化成流浸膏狀,吸收水分達飽和;噴霧粉所制顆粒之間的空隙較大,但本實驗未發現該現象[18]。因此,相比于真空干燥,采用噴霧干燥處理浸膏粉時對車間相對濕度的要求低,可有效降低企業生產成本。