基于Plant Simulation 的航空用柔性制造系統仿真優化

宋 文,索鳴陽,楊杏梅,張 益,周子同

(1.中國航發西安動力控制科技有限公司,西安 710082;2.西安工業大學機電工程學院,西安 710021;3.北京航臻科技有限公司,北京 100101)

0 引言

工業4.0 的發展使機械加工產品的需求也向著個性化、定制化方向轉變。傳統批量生產的剛性生產線已不能滿足生產企業的需求。柔性制造系統技術(FMS)作為一種新興制造技術,在汽車、電子等機械制造行業已得到快速發展[1]。基于FMS應用的柔性制造單元必須將“虛擬仿真”作為設計基礎,其智能制造概念才能真正落地。“虛擬仿真”能夠模擬實際物體的外形、性能和運動軌跡,可為復雜多變的生產制造現場建立虛擬模型,進行虛擬調試和早期試驗,提高生產和設計效率,降低制造企業的成本,并降低生產建設安全風險[2]。

本文以中國航發集團環形零件柔性制造單元的建設設計為例,通過虛擬仿真技術計算分析單元產能、分析單元緩存庫位數量并分析優化單元內機器人幾何運動及人機工程問題。利用虛擬仿真等技術手段對柔性制造單元建設關鍵環節進行設計分析,縮短了航空柔性制造系統工程設計研發周期、降低成本、減小建設及生產安全風險并促進虛擬仿真技術在航空發動機柔性制造領域中更加完善、高效的應用。

1 柔性制造單元概述

柔性制造單元以信息流、物料流為基線,以管理軟件、實時感知系統和自動化控制為實現手段,構建柔性制造模式,實現零件的生產過程的自動化、數字化與全面管控,保證產品加工質量的一致性,提升綜合制造能力,提高合格率,縮短生產周期。

中國航發集團環形零件柔性生產線設計上線6 種航空發動機環形工件,并按照5∶1∶5∶1∶5∶1 的成品交付比例制造,單元具備自動上下料傳輸、無人化自適應加工、數字化檢測、自動刀具壽命管理等功能。單元內部作業連續8 h 無人值守自動化運行生產,產品加工、檢測集中完成,可實現航空發動機環形工件自動化、智能化生產。

柔性制造單元具備自動化生產管理控制和人工干預生產管理控制兩種模式,可根據生產需求調整運行模式。可實現多品種、小批量生產模式的生產。具有“停機不停線、停線不停機”功能,單臺加工中心可以實現離線單機生產,并且單機出現故障,可將生產任務平均分配到其他設備,不影響整條生產線運行;停線狀態下,不影響單臺設備使用。

柔性制造單元采用智能化的生產管控系統,具備生產任務管理、智能排產調度、工序管理、刀具管理、夾具管理、數控程序管理、質量管理、異常處理、現場可視化監控、數據分析管理等功能。系統、數據安全且可備份。

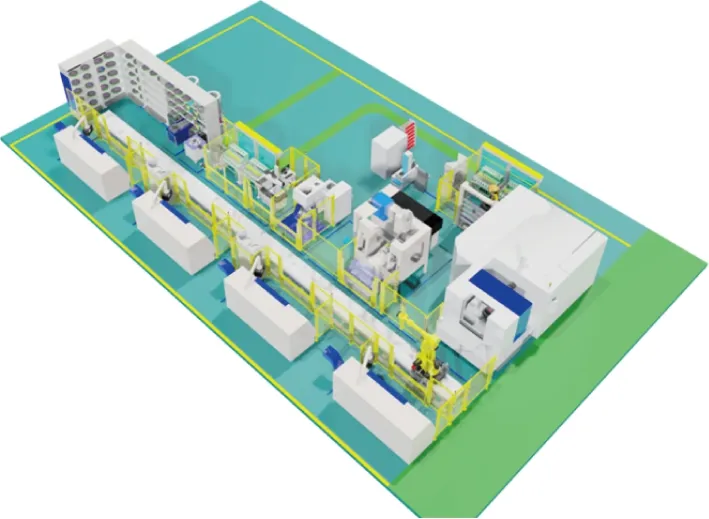

柔性制造單元基本結構包括4 臺數控臥式車床、1 臺臥式加工中心、1 臺立式加工中心和1臺線切割機,以及新購的工件裝載系統、運輸系統(機器人和軌道)、加工托盤庫(54 個庫位)、快換托盤及工裝(54 套)、三坐標測量機、對刀儀、刀具搬運系統及管理控制系統軟硬件,其單元布局圖如圖1 所示。

圖1 柔性制造單元

2 單元運行仿真分析

本節將對柔性制造單元運行過程進行仿真分析和優化,消除生產單元瓶頸,優化生產物流系統,達到單元生產能力平衡,根據仿真結果優化設計,確定單元內設備[3]。

通過分析上述柔性制造單元基本結構、生產要求目標及生產制造流程,使用Plant Simulation 軟件優化設計單元布局、分析單元緩存庫位、單元工時及生產效率,消除瓶頸工位等。

2.1 Plant Simulation仿真軟件

Plant Simulation(eM-Plant)是一個離散事件仿真工具,設計人員可通過該軟件快速、直觀地構建仿真模型[4],使用內置工具執行復雜系統的優化分析與統計,實現產線的虛擬仿真、虛擬調試運行、虛實同步仿真、機器人模擬運行等功能。創建物流系統(生產系統)的數字化模型進行運行試驗和假設方案。具有功能強大的分析工具(瓶頸分析、統計數據和圖表等)可以評估不同的制造方案,在生產規劃的早期階段作出快速而可靠的決策[5]。

2.2 建立柔性制造單元仿真模型

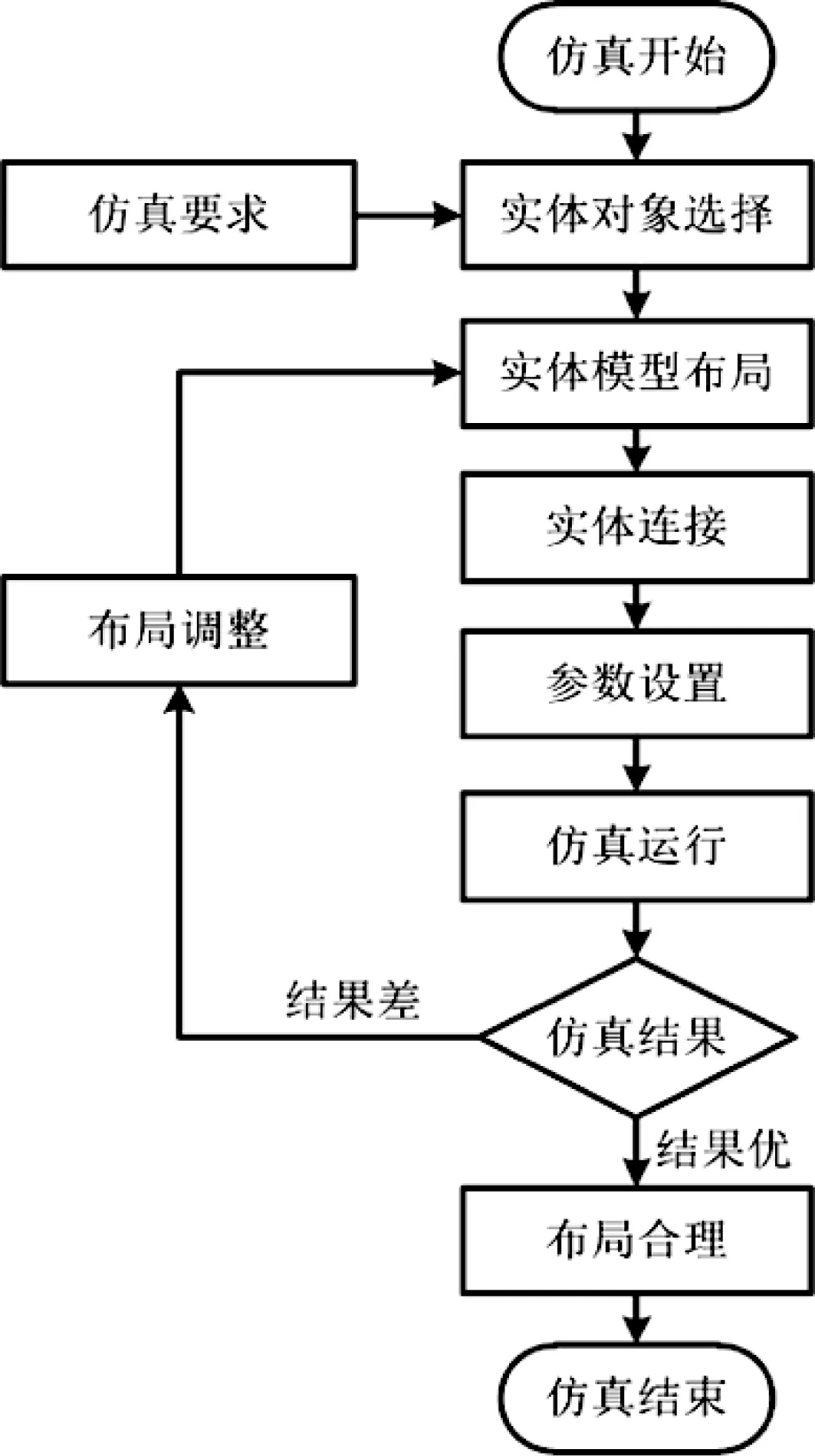

根據機加車間內實際環形件柔性制造單元工藝流程建立仿真模型,通過仿真軟件中多種模型對象模擬制造單元的生產過程,仿真運行流程[6]如圖2 所示。

圖2 仿真運行流程

按照功能劃分,Plant Simulation 的基本建模對象包括物流對象、信息流對象、用戶接口對象、移動對象等[6]。

在建立柔性制造單元模型前先選定所需的模型對象,描述各模型對象及其功能。通過分析環形件的生產工藝,確定環形件柔性制造單元建模仿真所涉及到的模型對象。

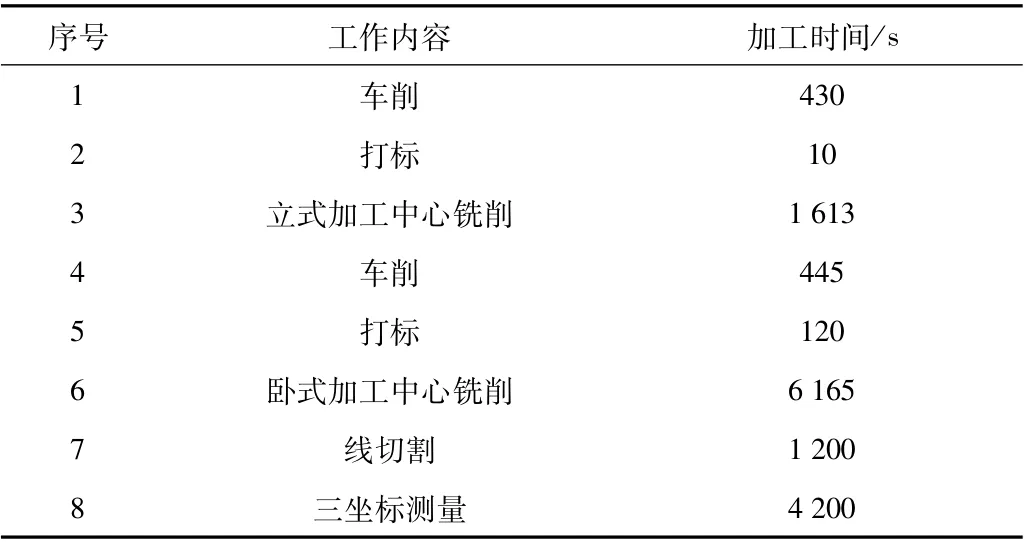

完成模型對象的擺放和連接后,根據實際單元數據對每個模型對象的參數進行設置[7],盡量還原柔性制造單元的實際生產狀態,提高計算機仿真結果的合理性,以便對單元進行優化。在模型內輸入零件工藝流程及其加工時間如所表1 所示。

表1 工藝流程及其加工時間表

2.3 柔性制造單元仿真模型分析結果

(1)布局分析

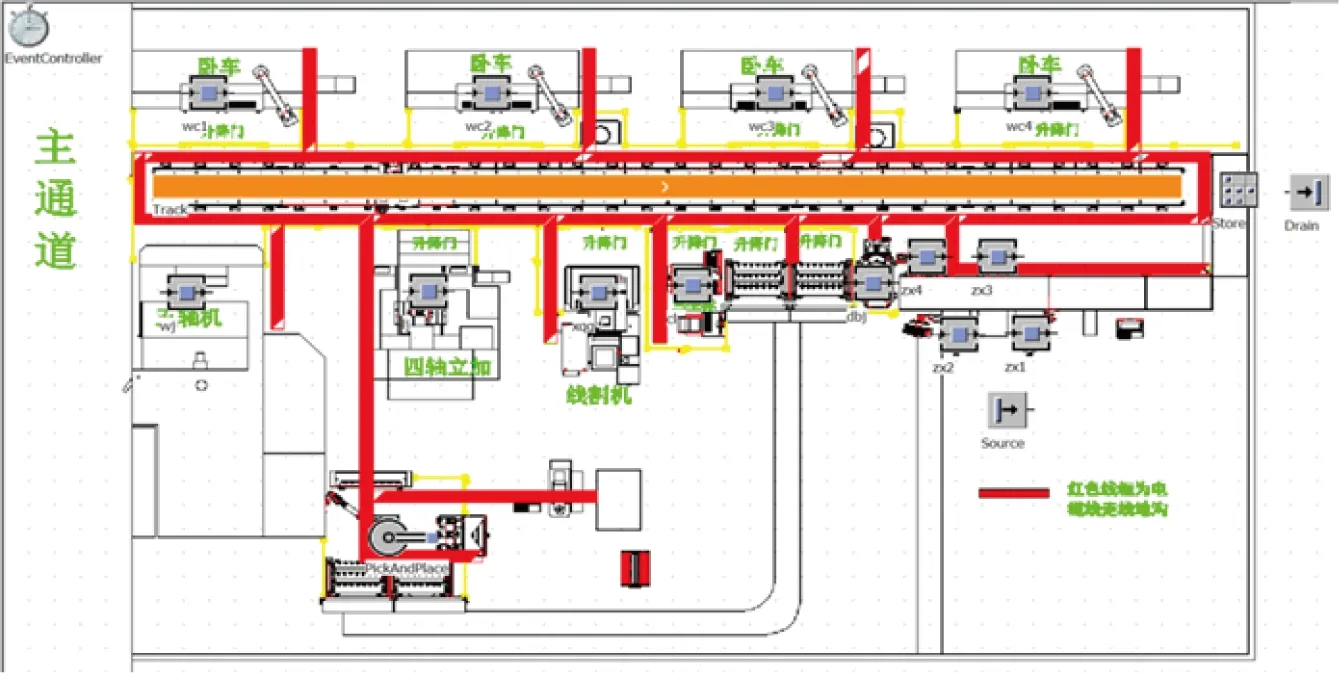

在Plant Simulation中執行仿真,對比生產線的實際生產狀態,觀察模型的運行狀態是否與實際一致。分析仿真結果檢驗模型數據是否合理。根據仿真結果與實際的差異對模型進行調整,使其達到預期要求。通過模型對象選擇、模型對象的布局和連接、參數設置、仿真的運行及驗證等步驟,最終得到仿真模型及布局[8]如圖3所示。

圖3 仿真布局圖

(2)日均產量分析

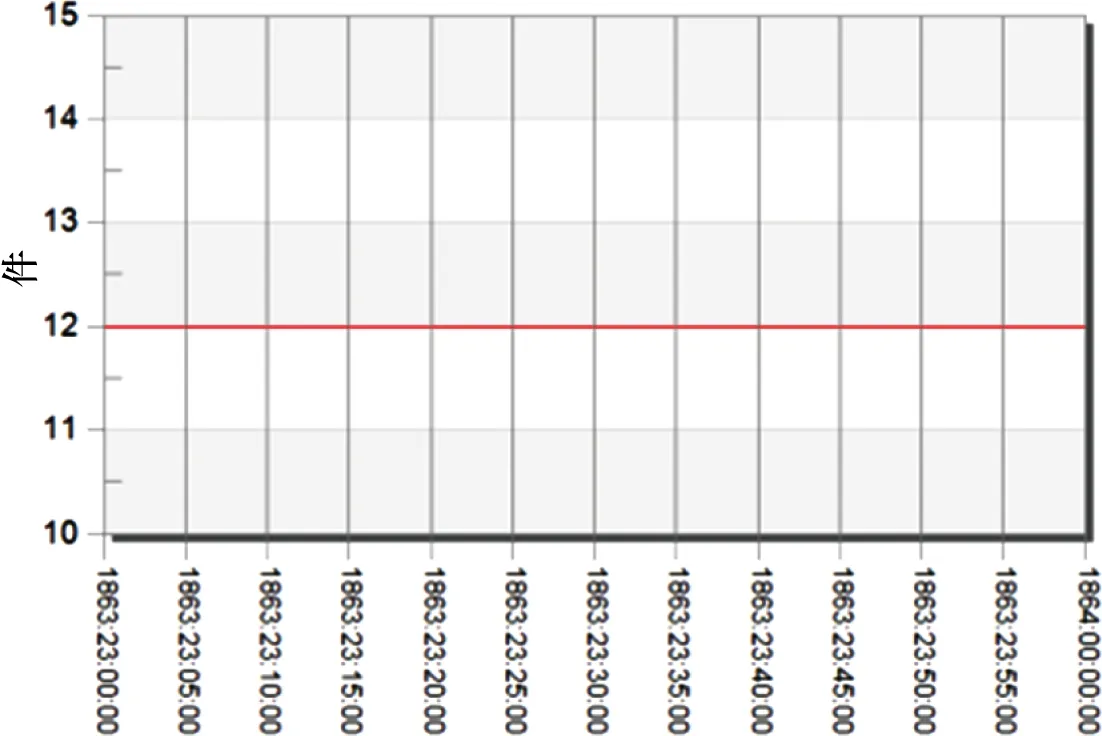

穩定生產后,單元可自動化持續運行,只需間隔8 h人工裝/卸零件,按照仿真經驗值23 h/d 計算,環件日產量約為12 件/d。按照生產要求,全年工作時間5 350 h計算,年產環件可達到3 000 件,高于生產要求的產能。按照每月檢修1 d,全年不間斷運行計算,可實現年環件4 800 件,達到生產要求的2 倍以上。產能仿真結果圖示如圖4 所示。

圖4 日均產量

(3)設備利用率

完成整個仿真系統的建模后,運行仿真模型,得到發動機環形件柔性制造單元各設備利用率,如圖5 所示,圖中設備從左至右分別為三坐標測量機、臥式車床1、臥式車床2、臥式車床3、臥式車床4、臥式加工中心、線切割設備、清洗機、立式加工中心。由圖5 可知,此單元主要機械加工設備不存在明顯的瓶頸工序。

圖5 設備利用率

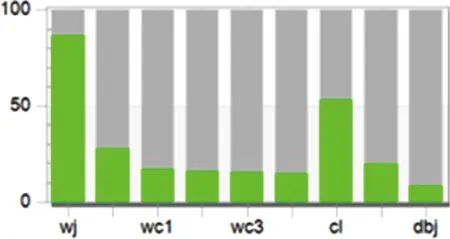

(4)緩存庫位分析

經調試仿真得出,根據項目8 h 無人值守的要求,此作為約束條件,穩定生產后需要的托盤和庫位數量約為13 個,如圖6 所示。

圖6 緩存庫位分析圖

綜上所述,該環形件柔性制造單元運行設計良好,滿足生產需求,可執行后續設計工作。

3 單元幾何運動仿真分析

制造單元幾何運動仿真的意義在于快速、低成本、高安全性地驗證,包括機器人結構設計、運動控制、軌跡規劃。快速、實時地得到期望性能與實際(仿真)性能間差距的反饋,用以更好地反哺先前設計工作,有助于設計時的機器人選型,仿真可以實驗機器人可達性,避免機器人定型后無法完成工作,降低施工人員勞動強度,提高現場安全性和工作效率,縮短工程建設周期[9]。

(1)機器人運動模型建立

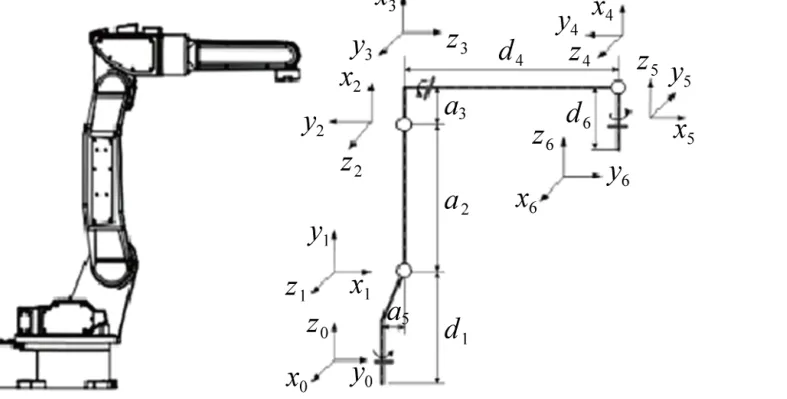

環形件柔性制造單元中所用機器人的型號為Fanuc M-900ib/360,如圖7 所示。該型號機器人具有6 個自由轉動軸,由6 個獨立的伺服電機作為動力源驅動。六軸工業機器人的各關節都是由回轉關節構成,一般六軸工業機器人結構可對應D-H 坐標系[7],因此運用D-H法對六軸工業機器人進行運動學分析。

圖7 Fanuc機器人

運用D-H 法對機器人進行分析,首先建立基于Fanuc機器人的基礎坐標系,然后在機器人的6 個軸建立相對應的軸坐標系,各個軸的坐標系相互參考對應。最后按照齊次法則,得到機器人軸坐標系之間相互轉換的矩陣。機器人從其底座到機器人第一軸,從機器人第一軸再到機器人第二軸按照其次法則,以此類推,得出工業機器人總坐標轉換矩陣[11]如圖8 所示。

圖8 機器人結構及其D-H 坐標系

(2)DELMIA 中機器人示教與軌跡優化

設置完機器人的工作路徑以后,機器人的運動軌跡與實際運動軌跡之間通常存在一定偏差,因此需要對其工作路徑進行優化,該功能可以真實地模擬機器人的運動姿態。

首先利用“Teach a device”命令選擇要進行示教的機器人,對機器人的工作路徑進行整體上的規劃,如圖9 所示。

圖9 機器人的示教

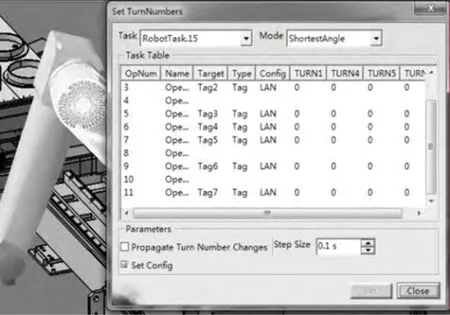

在此窗口中可以插入/刪除Tag點、調整機器人的工序、修改機器人位姿。之后使用Set TurnNumbers命令對機器人的運動軌跡進行優化,如圖10 所示。

圖10 機器人軌跡優化操作界面

在機器人進行作業運行過程中,打開DELMIA 中機器人的關節查看面板,可以看到在全部運行過程中機器人每個軸的運行狀態,在整個運行過程中Jog 面板中機器人六軸運行一直顯示綠色則表示整個作業過程中機器人運行狀態良好,整個作業所需要完成的動作都在機器人的工作可達區間。在機器人路徑優化過程中,還要注意關鍵的一點,要盡量避免機器人出現奇點位置。

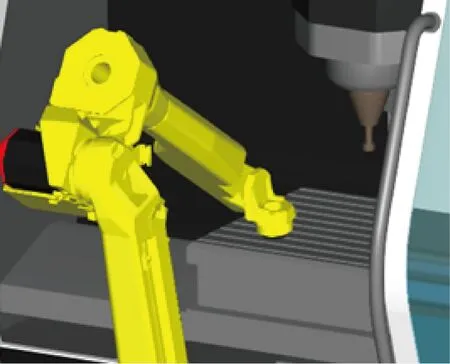

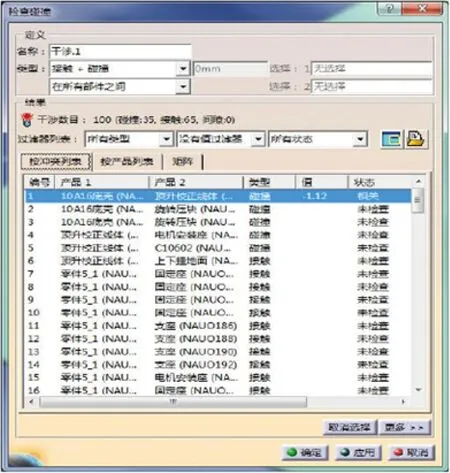

(3)機器人干涉仿真分析

進行機器人干涉分析能夠得出機器人在工作過程中與相關聯產品之間發生的碰撞和干涉現象,對碰撞和干涉結果可以通過沖突列表、產品明細表以及數字分析表來進行查看,還可以通過DELMIA 對結果先進行輸出。干涉分析結果顯示了干涉的類型,干涉部件和狀態等具體信息。當DELMIA 軟件中的“Clash Analysis”命令處于打開狀態時,仿真過程如果發生干涉碰撞時,發生干涉碰撞的工位與相應的部件就會高亮顯示出來。在此次仿真過程中“Clash Analysis”命令處于打開狀態,可以發現在機器人抓取托盤時與相關工位未發生干涉碰撞,如圖11—12 所示。

圖11 干涉分析

圖12 碰撞檢查

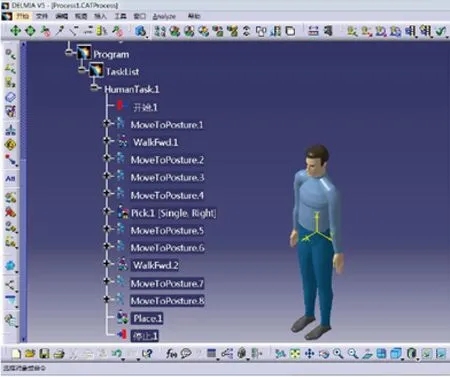

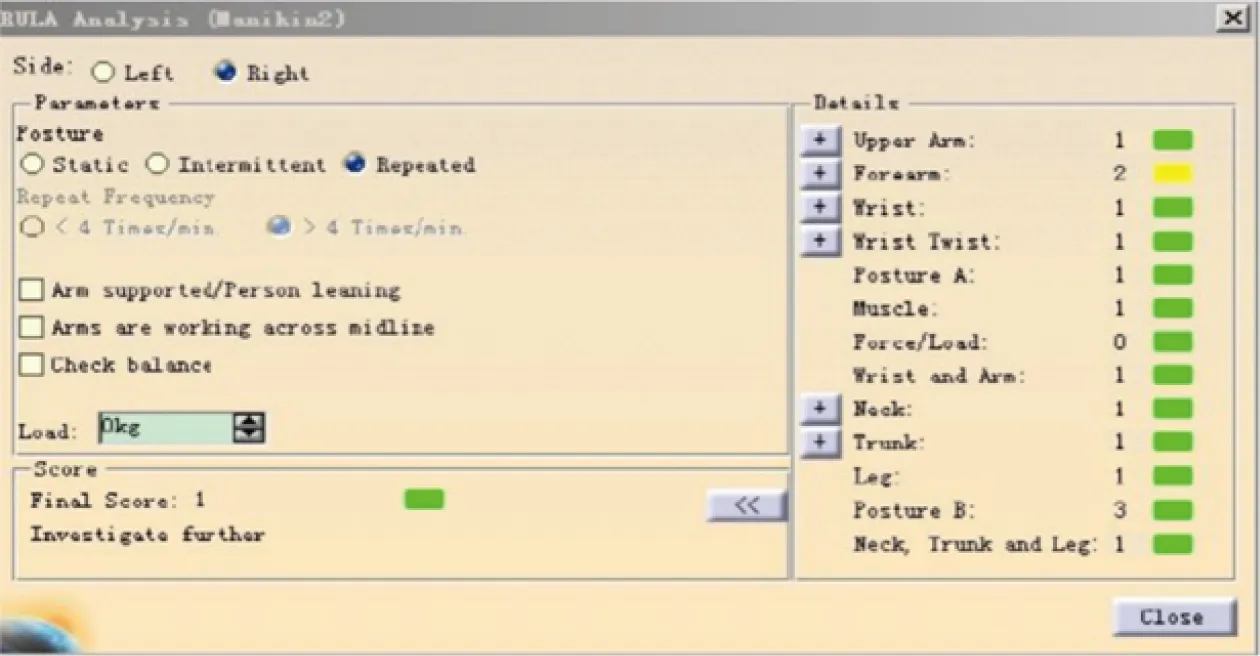

(4)制造單元人機工程分析

為了對制造單元裝載零件過程中操作人員的上下料操作過程進行優化,提高操作效率,降低人員疲勞程度,需要將操作人員的操作過程進行模擬仿真。使用Delmia軟件Human Task Simulation 模塊模擬仿真人體動作,在該模塊中的PPR樹上的工藝節點(Process)中設定人體模型的所有動作。通過Delmia 軟件中的“Worker Activities”工具條中的具體命令建立整個操作過程的多個動作和姿態,如圖13 所示。

圖13 動作仿真人體模型

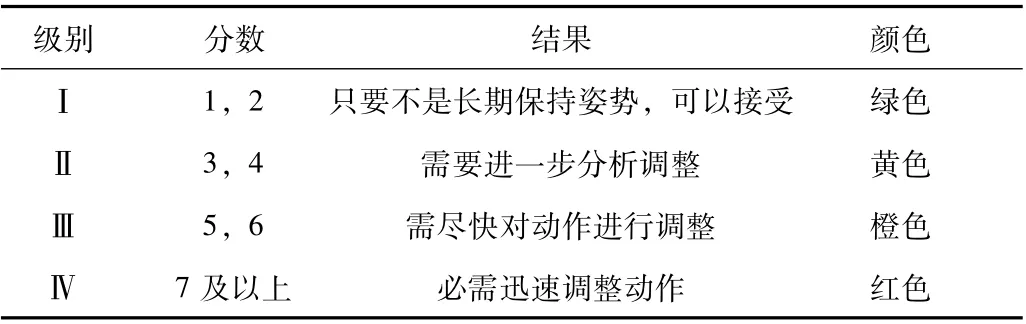

建立仿真人體模型后,在Delmia 軟件中導入生產環境,新建Process,在結構樹ResourceList中插入裝卸站工作臺面,建立真實工作場景。插入Library 流程并訪問PERT Chart,設置好操作工序及視角,最后將產品數據鏈連接至Process中,使仿真環節流程與零件、裝卸站工作臺等實體相互交互,進行運動仿真分析[12]。分析結果如圖14 所示,根據表2 RULA等級表所示,該單元作業人員動作符合正常載荷受力,單元人機工作動作正常。

圖14 分析結果

表2 RULA等級表

4 結束語

本文以某航空制造廠航空發動機零件柔性制造單元建設設計為契機,利用Plant Simulation 對單元產能、緩存庫位及瓶頸工位進行分析,并利用Delmia對機器人幾何運動及單元人機工程問題進行仿真分析,縮短了航空柔性制造系統工程設計研發周期、降低成本、減小建設及生產安全風險,促進柔性制造系統技術在航空發動機制造領域中更加完善、高效的應用。本文在完整系統仿真中仍存在一些未完善之處,例如自動控制系統中的PLC虛擬仿真未曾進行考慮。在日后的研究工作中可以加以完善。