基于NX Nastran 的顯微鏡部件結構靜力分析及優化設計

周林浩

(江西鳳凰光學科技有限公司,江西上饒 334100)

0 引言

由于顯微鏡機構的復雜性,用傳統方法和手段設計和分析容易導致設計不夠準確。因此顯微鏡支架部件的結構設計尤為重要。目前顯微鏡支架部件可通過簡化公式、試驗以及有限元分析進行評估和優化設計。顯微鏡產品設計除了利用三維軟件建立模型外,有限元分析屬于最關鍵的環節。新產品設計中,應力、應變、力矩、變形等的計算需要應用有限元方法來計算,加上安全裕度后可以在理論上驗證設計的可靠性。

本文首先應用NX 12.0 軟件中的Nastran模塊[1]對顯微鏡支架部件進行有限元分析,得出支架的應力及位移云圖,觀察整個支架在受力情況下的變形量,分析材料的選取和結構設計的可行性,驗證結構穩定性。采用Nastran模塊對支架部件進行有限元分析后再進行優化設計,免除了零件或樣機的制作,提前修正產品設計。對支架壓鑄件壁厚和結構進行分析,通過增加支架提手、修改支架壁厚等方式建立優化后的模型,并進行對比,以優化后的結構滿足穩定性、強度和剛度、以及減輕質量的需求。

1 顯微鏡支架三維參數模型的建立

顯微鏡支架用于支撐顯微鏡的各個部件,其加工精度和使用過程的變形量有很高要求。產品設計時需要建立三維模型,對核心部件支架進行有限元分析。

本文首先對顯微鏡支架部件設計、材料的選取、有限元分析及優化設計做詳細的說明。顯微鏡支架由三維參數化模型通過NX 12.0 的三維模型設計,NX 12.0 軟件中的Nastran模塊通常在理想化狀態下進行,其優點是簡化理想化模型后的分析結果與原模型差別極小,因此建模時已對細微特征進行簡化處理,比如小孔、圓角等,同時保留原模型的關鍵特征,縮短劃分網格時間和求解時間,符合工程實踐[2]。

2 顯微鏡支架材料的選取

顯微鏡支架部件屬于形狀復雜的零件,通常采用鋁-硅合金壓鑄完成。需要掌握其力學性能,作為設計零件、選用材料時的重要依據,是產品工藝、標準方面開展質量控制的主要參數[3],也是驗收技術標準的依據。壓鑄件模具費用整體比較昂貴,因此在開模具之前要進行理論分析。

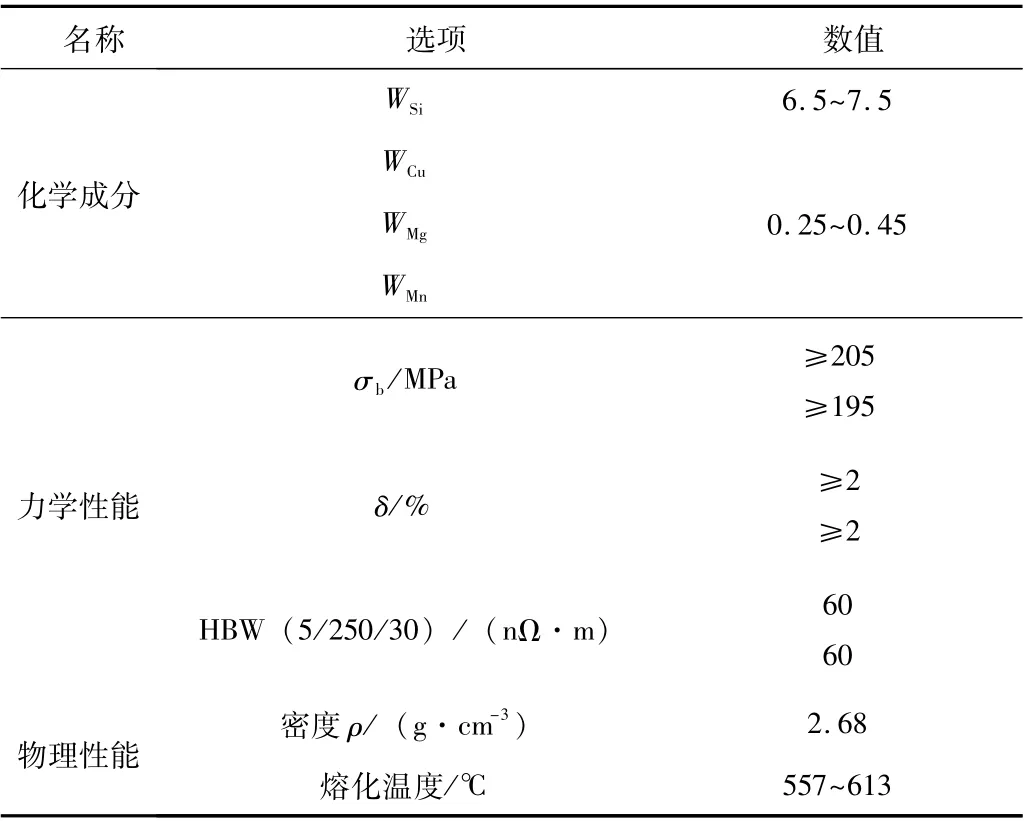

鑄造鋁合金的種類很多,儀器產品設計中支架部件通常采用鋁-硅合金(ZL101)的含硅量為Wsi=6.5%~7.5%。通過分析硅晶體是硬脆相,在壓鑄件澆注前,通常會在液體合金中增加含有氯化鈉、氟化鈉等組成的變質劑,使得澆注液體變質,提高鋁合金的力學性能[4]。鋁-硅合金(ZL101)物理性能參數如表1 所示。

表1 鋁-硅合金(ZL101)成分、性能

3 有限元模型建立

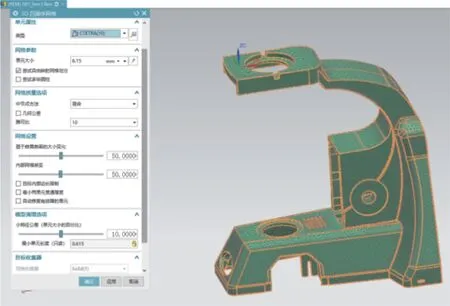

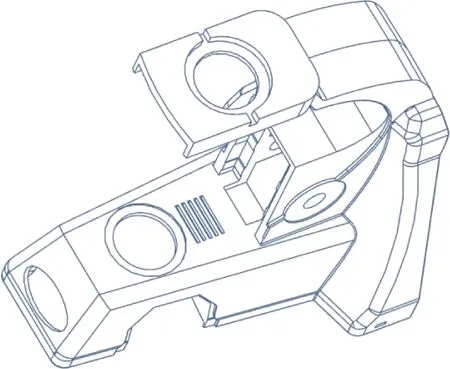

利用應用NX 12.0 軟件中的Nastran模塊建立支架結構三維圖型,如圖1 所示。支架材料為鋁合金(ZL101),密度為2 680 kg/m3,支架重量為2.1 kg。

圖1 顯微鏡支架部件結構示意圖

3.1 支架結構網格劃分

有限元網格劃分的數學原理是通過區域插值逼近真實解,在滿足一定條件下,網格越小,節點越多,精度越高[5]。通常在進行有限元分析時,網格劃分大小會采用系統默認值的1/2 或者1/3,但是網格劃分得越小,有限元分析的耗時越長。平面問題直接離散化,把原結構分割成許多有限細小的單元,分析單元的應力和變形,形成相應的代數方程,再進行下一步的計算。

在建立仿真模型過程中需要為模型劃分網格,即將一個復雜的實體三維模型分成若干個相對比較簡單的模型,模型之間相互關聯、相互約束,并且可以構成整個實體結構[6]。

采用3D四面體網格對支架部件做網格劃分,因其屬于不規則部件,本文不做分割面處理。網格劃分的單元屬性采用系統末值CTETRA(10)類型,網格參數采用NX 12.0 軟件中的Nastran模塊,零件單元大小由系統識別,為6.15 mm;網格質量選項雅可比選項為默認值10,其他網格設置和模型清理選項均為默認值。網格中的單元數為53 299,網格中的節點數為106 673,支架網格劃分結構三維圖如圖2 所示。

圖2 支架網格劃分結構三維模型

3.2 支架結構靜力分析

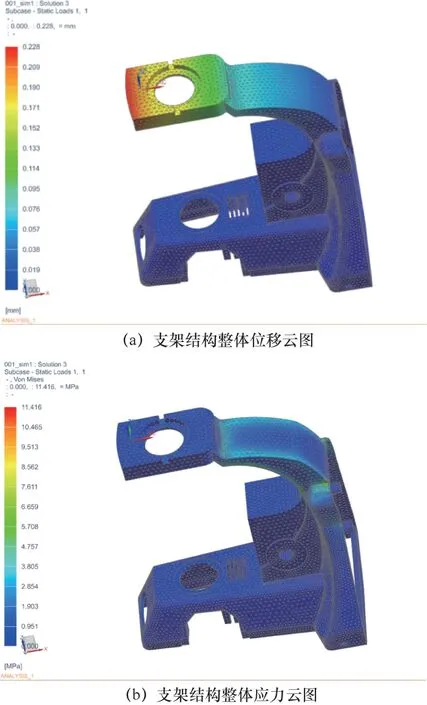

靜力分析計算在固定不變的載荷作用下結構的效應,不考慮慣性和阻尼的影響,如結構受隨時間變化載荷的情況[7]。顯微鏡在工作時,與工作面保持穩定,支架上端承受豎直向下的載荷共計30 N,低端進行固定平移約束,求解出支架位移和應力圖,如圖3 所示。

IBM于2008年首次提出智慧地球的概念,2013年,我國首批智慧城市試點啟動。浙江大學在信息化“十二五”規劃中提出建設智慧校園的藍圖,南京郵電大學于2011年提出一個較為完整的智慧校園規劃,當前國內眾多高校正在開展智慧校園建設。

圖3 支架結構整體位移及應力云圖

3.3 強度校核和剛度校核

3.3.1 強度校核

強度是指金屬材料在靜力作用下,抵抗永久變形和斷裂的性能[3]。

屈服強度σs是材料開始發生明顯塑性變形時的最低應力值,可通過方程:

式中:Fs為屈服力,即試樣發生屈服時受到的力;Ao為試樣在原始橫截面積。通過該方程可以計算出理論數據。但是本文中主要說的是根據Nastran模塊給出軟件計算的數值。

從圖3 可以看出,支架整體最大綜合應力σs=11.416 MPa。遠小于其材質鋁合金(ZL101)的許用應力[σs]。因此支架結構的強度滿足要求。考慮到材料缺點、工作偏差、外力突增等因素,零件的受力部分實際上能夠擔負的力必須大于其容許擔負的力[8]。通常來說,產品的安全裕度為1.5 或者2,不同的結構也有不同的安全裕度,可以按照相關結構件設計手冊中要求選取。

3.3.2 剛度校核

圖3 中,支架整體最大應變位移δmax=0.228 mm,遠小于實際工作中支架結構的許用應變位移[δ],因此支架結構的剛度滿足要求。

4 支架結構優化設計

4.1 支架結構優化

在顯微鏡支架部件的有限元分析中,可以看出,支架在上端部分還是存在隱患,根據顯微鏡設計基本原則上,對支架開展修改與分析,消除隱患,提高產品性能,獲得滿足使用要求的顯微鏡支架部件并降低生產成本。

4.1.1 減小支架壁厚

經過有限元分析,將支架厚度由原來厚度5 mm,減至3 mm。經驗證,減小支架壁厚,不影響顯微鏡支架部件的技術參數。該修改能夠在滿足產品基本功能的條件下,盡量簡化產品結構,合理使用材料,并使產品中零件材料能最大限度地再利用[9]。

4.1.2 圓角處理

原支架內部的加強筋帶有尖角,會引發應力集中。優化時將筋位去除,改為2.5 mm,4 mm的圓角。改圓角后,支架應力集中的情況會減弱。按照理論可知,圓角區域等效應力均勻分布,應力值較大[10]。

4.1.3 增加支架提手

支架頂端增加提手,提手的寬度為30 mm,厚度為6.5 mm,增加提手既能方便使用,也能提高顯微鏡端部的強度。

4.2 支架壓鑄件優化

產品的形狀屬于不規則形狀,采用壓鑄成型。壓鑄件的形狀結構要求為:(1)消除里面側凹;(2)避免或縮小抽芯部位;(3)避免型芯交織。合理的壓鑄件結構不僅能簡化壓鑄型的結構,降低制作成本,同時也能改進鑄件質量[11]。

設計鑄件時,壁厚是衡量壓鑄工藝的一個重要指標[12]。壓鑄件的壁厚與整個產品壓鑄件鑄造工藝十分密切。因此在優化時需要考慮壓鑄件的壁厚,零件壁厚偏厚會使壓鑄件的力學性能明顯下降[13]。根據壓鑄件的表面積,鋁合金(ZL101)壓鑄件的合理壁厚如表2 所示。

表2 鋁合金壓鑄件的合理壁厚參數

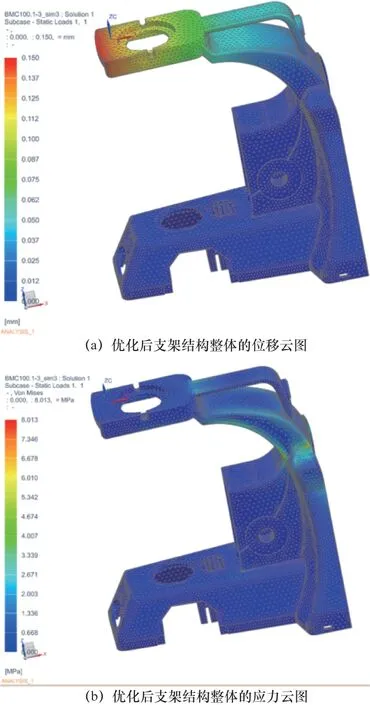

經過以上結構優化,在滿足顯微鏡支架部件穩定性的前提下,顯微鏡支架總體質量有所下降,質量下降了8.5%。對優化后的結構進行有限元分析,按照優化之前支架上端承受豎直向下的同樣載荷共計30 N,低端進行固定平移約束,求解出支架位移和應力圖,如圖4所示。

根據圖4 的計算結果,優化后顯微鏡支架部件的最大綜合應力σs=8.013 MPa,最大應變位移δmax=0.15 mm,由此得出優化后比優化前最大綜合應力減小3.403,最大應變位移減小0.078。通過2 個優化設計點,增加支架提手和減小支架壁厚能夠滿足結構穩定性的前提下,總體質量都有所下降,優化后的顯微鏡支架結構減重8.5%,滿足輕量化設計需求。

圖4 優化后支架結構整體的位移及應力云圖

5 結束語

本文結合顯微鏡生產實際,采用參數化實體建模的方法建立顯微鏡支架模型,再通過NX 12.0 軟件中的Nastran模塊建立支架部件的有限元模型,同時利用該模型對顯微鏡支架部件的結構進行有限元分析,得出支架的應力及位移云圖,找到顯微鏡支架部件的最大應力處,并與使用的材料屈服應力進行對比,檢查支架部件設計的合理性。通過改變支架壁厚,對結構進行輕量化設計,提高壓鑄件的力學性能、強度及耐壓性,進而合理使用材料,使產品中零件材料能最大限度地再利用,實現減重8.5%,達到優化設計的目的。該研究對提高產品設計效率和優化設計具有重要意義,可進一步推廣和應用。