基于半跨模式波的鋁合金板底面缺陷TOFD 檢測(cè)

金士杰,王志誠(chéng),田鑫,孫旭,林莉

大連理工大學(xué) 無(wú)損檢測(cè)研究所,大連 116085

鋁合金作為輕質(zhì)合金,比強(qiáng)度和延展性等性能較為優(yōu)異[1-2],在航空航天領(lǐng)域應(yīng)用廣泛[3-7]。為避免加工和服役過(guò)程中產(chǎn)生缺陷而導(dǎo)致結(jié)構(gòu)失效[8-9],必須對(duì)其實(shí)施無(wú)損檢測(cè)。目前超聲檢測(cè)是常用的鋁合金無(wú)損檢測(cè)方法之一,利用超聲波與缺陷間的相互作用進(jìn)行缺陷檢測(cè)具有高效直觀等特點(diǎn),超聲檢測(cè)具體包括常規(guī)超聲[10]、相控陣超聲[11]、蘭姆波[12]、非線性超聲[13]和超聲衍射時(shí)差法(Time-of-Flight Diffraction,TOFD)[14]等。

TOFD 利用缺陷端點(diǎn)產(chǎn)生的衍射波進(jìn)行定位和定量[15]。如對(duì)于厚度為10 mm 和30 mm 的鋁合金板中未熔合、密集氣孔、密集夾渣和裂紋等焊接缺陷,射線檢測(cè)只能給出缺陷長(zhǎng)度,而TOFD 檢測(cè)可同時(shí)獲得缺陷長(zhǎng)度、深度和高度信息[16]。然而TOFD 近表面盲區(qū)會(huì)對(duì)工件,尤其是中薄板類工件檢測(cè)帶來(lái)影響[17]。主要表現(xiàn)在工件厚度方向幾乎完全位于盲區(qū)范圍內(nèi),直通波與衍射波的混疊導(dǎo)致難以直接采用衍射波進(jìn)行檢測(cè)[18]。研究表明引入其他來(lái)自缺陷端點(diǎn)的間接衍射/散射波能有效抑制TOFD 近表面盲區(qū),這些方法統(tǒng)稱為可替代TOFD 技術(shù)[19]。如模式轉(zhuǎn)換波是利用缺陷端點(diǎn)波型轉(zhuǎn)換產(chǎn)生的橫波進(jìn)行檢測(cè),盲區(qū)內(nèi)2 mm 深度底面開(kāi)口槽的定位誤差為0.24 mm[20-21]。Yeh 等[19]利用在工件底面發(fā)生一次反射和模式轉(zhuǎn)換的LS-L 波(L 為縱波,S 為橫波)檢測(cè)近表面缺陷,深度為9 mm 的擴(kuò)展疲勞裂紋定量誤差為0.2 mm。TOFD-W 則是通過(guò)衍射前后的各一次底面反射延長(zhǎng)聲程,可實(shí)現(xiàn)厚度為18~20 mm 的鋁合金焊縫埋深為1 mm 的人工缺陷的定位檢測(cè)[22]。根據(jù)聲傳播路徑和不同的縱、橫波速,這些其他形式的缺陷端點(diǎn)衍射/散射波的傳播聲程長(zhǎng)于常規(guī)TOFD 采用的衍射波,避免了與直通波發(fā)生混疊,但仍會(huì)受到來(lái)自工件底面的反射縱波或反射橫波影響。隨著待測(cè)件厚度減小,衍射/散射波的傳播聲時(shí)與底面回波逐漸接近,信號(hào)容易發(fā)生混疊而導(dǎo)致方法適用性下降。

本文針對(duì)鋁合金板底面缺陷首先提出采用TOFD 半跨模式波實(shí)施檢測(cè),推導(dǎo)定深公式。然后在此基礎(chǔ)上結(jié)合仿真模擬和實(shí)驗(yàn)對(duì)具有不同深度底面缺陷的鋁合金板進(jìn)行TOFD 掃查和深度定量,驗(yàn)證方法的可行性。最后討論TOFD 半跨模式波與其他可替代TOFD 技術(shù)在鋁合金板底面缺陷檢測(cè)時(shí)的適用性。

1 TOFD 檢測(cè)

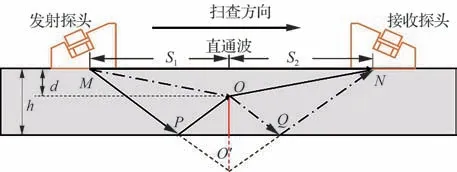

如圖1 所示,常規(guī)TOFD 檢測(cè)采用一發(fā)一收探頭布置。發(fā)射探頭激勵(lì)產(chǎn)生超聲波,接收探頭將先后接收到直通波和缺陷端點(diǎn)衍射波。當(dāng)探頭對(duì)稱置于缺陷上方時(shí)可讀取衍射波與直通波傳播時(shí)差Δtl,利用式(1)計(jì)算缺陷端點(diǎn)埋深d:

式中:cL為材料縱波聲速;S為探頭中心距(Probe Center Separation,PCS)的1/2。

此外接收探頭也會(huì)收到來(lái)自工件底面的反射回波,但對(duì)于圖1 所示缺陷,底面回波傳播路徑被阻擋而導(dǎo)致信號(hào)難以接收,對(duì)應(yīng)B 掃查圖像中的底面回波也會(huì)發(fā)生間斷。

隨著工件厚度或缺陷到工件表面距離減小,衍射波將會(huì)和直通波發(fā)生混疊,導(dǎo)致無(wú)法直接讀取時(shí)間差,即形成TOFD 檢測(cè)盲區(qū)。盲區(qū)深度ddz與直通波脈沖寬度tp、PCS 及材料聲速cL有關(guān),其計(jì)算公式為[23]

2 TOFD 半跨模式檢測(cè)

TOFD 半跨模式波是一種來(lái)自缺陷端點(diǎn)的間接衍射波,也可歸類為可替代TOFD 技術(shù)[19],其檢測(cè)原理如圖2 所示[24]。TOFD 檢測(cè)時(shí)采用B掃查,掃查方向與直通波傳播方向一致。S1和S2分別為缺陷端點(diǎn)到發(fā)射探頭M和接收探頭N的水平距離,缺陷在掃查范圍內(nèi)時(shí)滿足S1+S2=2S。此外h為板狀工件厚度。設(shè)缺陷端點(diǎn)為O點(diǎn),其關(guān)于工件底面的對(duì)稱點(diǎn)為O′。如圖2 所示,常規(guī)TOFD 檢測(cè)采用的衍射波傳播路徑為M-O-N。與之相比,半跨模式下的超聲波會(huì)在工件底面發(fā)生一次反射[25],其傳播路徑 為M-P-O-N或M-O-Q-N,其中點(diǎn)P和Q為底面反射點(diǎn)。由于O′為O的對(duì)稱點(diǎn),路徑M-PO的長(zhǎng)度等于M-P-O′的長(zhǎng)度,且路徑O-Q-N與O′-Q-N的長(zhǎng)度一致,則根據(jù)半跨模式波傳播路徑幾何關(guān)系,其傳播聲時(shí)ths-1和ths-2可分別表示為

圖2 TOFD 半跨模式波檢測(cè)示意圖Fig. 2 Schematic diagram of TOFD inspection with half-skip mode wave

在TOFD 掃查過(guò)程中S1和S2的值未知,且隨著探頭移動(dòng)發(fā)生變化。此時(shí)可通過(guò)讀取不同掃查位置處接收信號(hào)中的半跨模式波到達(dá)時(shí)間反演缺陷深度d與端點(diǎn)橫向距離S1。特別地當(dāng)發(fā)射和接收探頭對(duì)稱置于缺陷端點(diǎn)上方時(shí)S1=S2=S。兩種傳播路徑關(guān)于垂直缺陷面成軸對(duì)稱關(guān)系,可將式(3)和式(4)改寫(xiě)為

由此可得半跨模式波與直通波傳播時(shí)差:

當(dāng)對(duì)板狀工件實(shí)施B 掃查時(shí),圖像中將同時(shí)呈現(xiàn)傳播路徑M-P-O-N或M-O-Q-N的兩種模式波。當(dāng)TOFD 探頭對(duì)稱置于缺陷正上方時(shí)兩種模式波傳播時(shí)間相等,在B 掃查圖像中相交且式(6)成立。只要從圖像中讀取交點(diǎn)對(duì)應(yīng)時(shí)差Δt就可依據(jù)式(6)反演底面缺陷端點(diǎn)埋深d。

3 仿真模擬

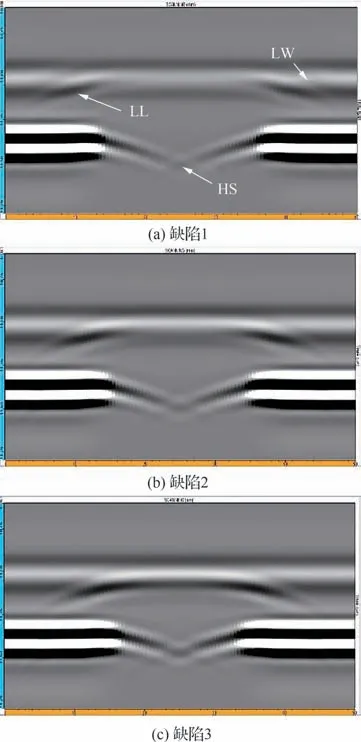

使用CIVA 軟件進(jìn)行仿真模擬,驗(yàn)證提出的底面缺陷檢測(cè)方法。待測(cè)鋁合金板厚度為7.0 mm,縱波聲速為6 600 m/s。在其底面設(shè)置3 個(gè)無(wú)寬度的理想垂直面積型缺陷,頂端距工件表面分別為2.0、2.5、3.0 mm,分別記為缺陷1、缺陷2 和缺陷3,缺陷橫向間距為60 mm。仿真模型與圖2 相似,兩探頭分別位于缺陷兩側(cè)進(jìn)行B掃查,掃查方向與直通波方向一致。采用中心頻率 為10 MHz、直 徑 為7 mm、PCS 為40 mm 的TOFD 探頭,楔塊角度為60°,脈沖寬度視為激勵(lì)信號(hào)周期的2 倍。由式(2)計(jì)算可得盲區(qū)范圍約為5.6 mm,則缺陷端點(diǎn)全部位于盲區(qū)內(nèi)。B 掃查步進(jìn)為0.5 mm,所得掃查圖像如圖3 所示,其中直通波、缺陷端點(diǎn)衍射波和半跨模式波分別用LW、LL 和HS 表示。

圖3 鋁合金板中不同深度缺陷的TOFD-B 掃查仿真圖像Fig. 3 Simulated TOFD B-scan images for defects with different depths in aluminum alloy plate

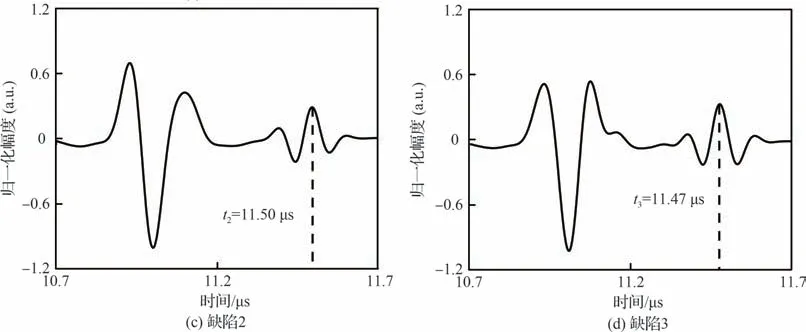

由于缺陷位于盲區(qū)范圍內(nèi),衍射波與直通波發(fā)生混疊,難以直接獲得二者聲時(shí)差。與之相比TOFD 底面反射波被底面缺陷阻斷,可識(shí)別半跨模式波。對(duì)于每個(gè)預(yù)設(shè)缺陷,對(duì)應(yīng)兩組半跨模式波交點(diǎn)處的A 掃描信號(hào)如圖4 所示,可確定半跨模式波到達(dá)時(shí)間。此時(shí)缺陷位于探頭連線中垂面正下方,端點(diǎn)衍射波會(huì)與直通波混疊,干擾后者到達(dá)時(shí)間tL的精度讀取。因此,采用B 掃查圖像中無(wú)缺陷干擾處的直通波作為定位的參考信號(hào),如圖4 所示。讀取半跨模式波與直通波到達(dá)時(shí)間計(jì)算時(shí)差Δt,利用式(6)即可反演得到缺陷端點(diǎn)埋深。結(jié)果顯示缺陷1~缺陷3 的計(jì)算深度分別為1.98、2.48、3.04 mm,相對(duì)測(cè)量誤差不超過(guò)1.32%。

圖4 模擬參考直通波及不同深度缺陷的A 掃描信號(hào)Fig. 4 Simulated reference lateral wave and A-scan signals for defects with different depths

4 實(shí)驗(yàn)結(jié)果與分析

如圖5 所示,實(shí)驗(yàn)對(duì)象為厚度7.0 mm 的鋁合金板。在工件底面每隔60 mm 加工1 個(gè)底面開(kāi)口槽,從左至右分別記為缺陷4~缺陷6,其端點(diǎn)埋藏深度分別為2.0、2.5、3.0 mm。檢測(cè)時(shí)采用的TOFD 探頭中心頻率為10 MHz、直徑為7 mm、PCS 為40 mm、楔塊角度為60°。沿工件表面從左至右依次對(duì)各缺陷進(jìn)行B 掃查,掃查步進(jìn)為0.5 mm,獲得對(duì)應(yīng)的掃查圖像如圖6 所示。

圖5 不同深度底面缺陷的鋁合金板Fig. 5 Aluminum alloy plate with bottom defects of different depths

圖6 鋁合金板中不同深度缺陷的實(shí)驗(yàn)TOFD-B 掃查圖像Fig. 6 Experimental TOFD B-scan images for defects with different depths in aluminum alloy plate

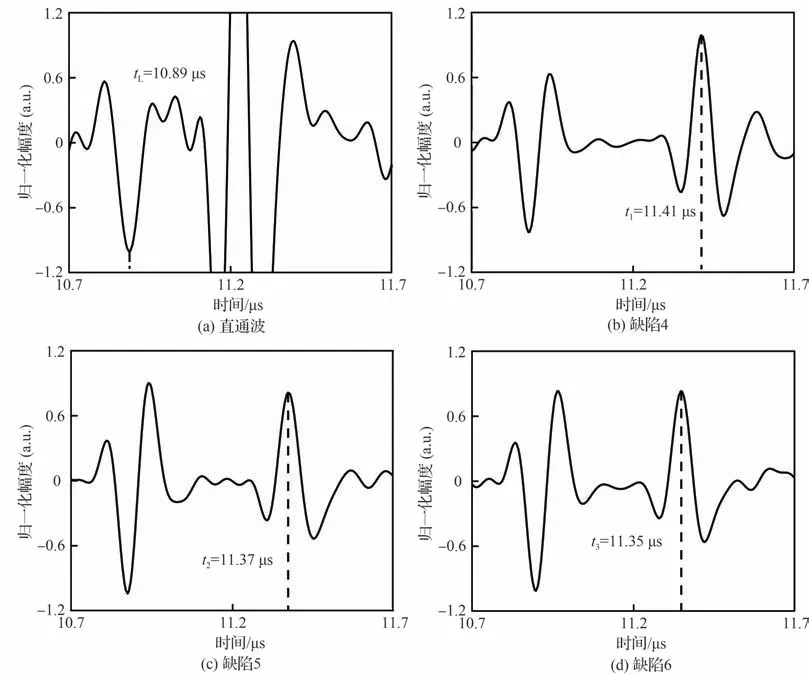

由圖6 給出的B 掃查圖像可知3 個(gè)缺陷的衍射波都與直通波發(fā)生混疊,而在直通波下方可清晰觀察到兩組半跨模式波。分別提取各缺陷半跨模式波交點(diǎn)處的A 掃描信號(hào)及無(wú)缺陷情況下的直通波,如圖7 所示。其中半跨模式波與直通波完全分離,且相位與直通波相反,易于識(shí)別。讀取直通波傳播聲時(shí)為10.89 μs,缺陷4~缺陷6 的半跨模式波傳播聲時(shí)分別為11.41、11.37、11.35 μs。計(jì)算可得3個(gè)缺陷的埋深分別為1.98、2.66、3.04 mm,結(jié)果表明半跨模式法能定位盲區(qū)內(nèi)埋深不小于2.0 mm 的缺陷,即將盲區(qū)范圍從5.6 mm 減小至2.0 mm 以內(nèi),抑制效果達(dá)約64%。對(duì)于埋深不小于2.0 mm 的缺陷,利用半跨模式波的深度測(cè)量誤差不超過(guò)6.32%。

圖7 實(shí)驗(yàn)參考直通波及不同深度缺陷的A 掃描信號(hào)Fig. 7 Experimental reference lateral wave and A-scan signals for defects with different depths

5 討 論

采用的TOFD 半跨模式波法屬于一種可替代TOFD 技術(shù),通過(guò)延長(zhǎng)關(guān)注信號(hào)聲程避免缺陷波與直通波混疊,從而實(shí)現(xiàn)鋁合金板底面缺陷深度定位。基于實(shí)驗(yàn)檢測(cè)結(jié)果進(jìn)一步對(duì)比半跨模式波法與其他可替代TOFD 技術(shù)[19-20],分析該方法在底面缺陷檢測(cè)時(shí)的優(yōu)勢(shì)。

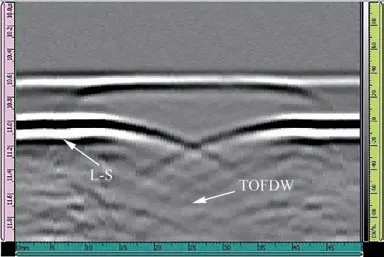

以深度為2.0 mm 的底面缺陷為例,圖8 給出了更大時(shí)間范圍(10~12 μs)內(nèi)的TOFD 實(shí)驗(yàn)B掃查圖像。其中位于缺陷下方兩側(cè)產(chǎn)生的模式轉(zhuǎn)換波(L-S)均與底面反射縱波發(fā)生混疊,難以讀取到達(dá)時(shí)間;經(jīng)兩次底面反射的TOFD-W 波位于缺陷端點(diǎn)下方,但波幅較半跨模式波低18 dB,難以從掃查圖像中辨認(rèn)。相比之下半跨模式波距直通波最近,易于識(shí)別和辨認(rèn)且位于斷開(kāi)的底波之間,避免了與其他信號(hào)發(fā)生耦合。

圖8 埋深2.0 mm 缺陷的TOFD-B 掃查圖像(10~12 μs)Fig. 8 TOFD B-scan image for defect with depth of 2.0 mm (10~12 μs)

一般來(lái)說(shuō),可替代TOFD 技術(shù)中采用的端點(diǎn)衍射/散射波與直通波的傳播時(shí)差ΔT越小越不容易被后續(xù)信號(hào)干擾。前期研究表明模式轉(zhuǎn)換波傳播路徑與樣品厚度無(wú)關(guān),傳播聲時(shí)僅長(zhǎng)于端點(diǎn)衍射波,與其他衍射/散射波相比更易從A 掃描信號(hào)或B 掃查圖像中識(shí)別[20]。模式轉(zhuǎn)換波傳播路徑為圖2 中的M-O-N,其中M-O段為縱波,O-N段為橫波,總聲時(shí)為

式中:cS為材料橫波聲速。

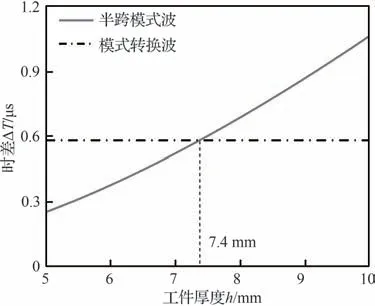

在此基礎(chǔ)上比較模式轉(zhuǎn)換波與半跨模式波到直通波的聲時(shí)差ΔT。以實(shí)驗(yàn)中的端點(diǎn)深度為2.0 mm 缺陷為例,在檢測(cè)頻率和PCS 不變的前提下給出兩種情況下時(shí)差ΔT與工件厚度h的關(guān)系如圖9 所示。由于模式轉(zhuǎn)換波的聲程與工件厚度無(wú)關(guān),對(duì)應(yīng)ΔT為常數(shù)0.58 μs。相比之下,跨模式波的ΔT隨工件厚度的減小而減小。當(dāng)厚度小于7.4 mm 時(shí)半跨模式波的ΔT較模式轉(zhuǎn)換波更小,即接收信號(hào)和掃查圖像中的半跨模式波更接近直通波。同時(shí)由圖8 可知隨著待測(cè)板厚度降低,模式轉(zhuǎn)換波逐漸與較強(qiáng)的底面反射波耦合,不利于信號(hào)識(shí)別與到達(dá)時(shí)間讀取。因此當(dāng)待測(cè)鋁合金板較薄時(shí)采用半跨模式波進(jìn)行檢測(cè)更有利于缺陷識(shí)別和定位。

圖9 缺陷端點(diǎn)衍射/散射波到直通波時(shí)差ΔT 與工件厚度h 關(guān)系Fig.9 Relationship between time difference ΔT from defect tip-diffracted/scattered wave to lateral wave and workpiece thickness h

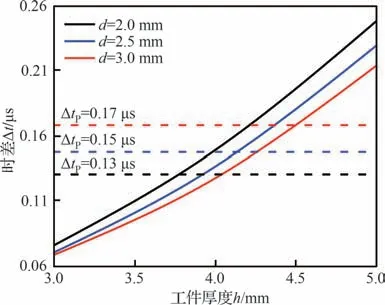

需要指出的是,隨著工件厚度不斷減小,直通波、衍射波、底面波與半跨模式波的時(shí)間間隔逐漸減小并可能發(fā)生耦合。考慮底面缺陷檢測(cè)時(shí)底面波發(fā)生阻斷,則半跨模式波不與耦合的直通波和衍射波混疊時(shí)即可利用半跨模式波進(jìn)行缺陷定量檢測(cè)。仍以仿真和實(shí)驗(yàn)部分埋深為2.0、2.5、3.0 mm 的缺陷為例,在探頭頻率為10 MHz、PCS=40 mm 的檢測(cè)條件下不同厚度鋁合金板對(duì)應(yīng)的半跨模式波交點(diǎn)與直通波的理論傳播時(shí)差Δt如圖10 所示。圖10 給出了不同深度缺陷衍射波(脈沖寬度為兩個(gè)周期)結(jié)束時(shí)間到直通波的時(shí)差ΔtP。當(dāng)半跨模式波交點(diǎn)不與衍射波混疊時(shí)滿足Δt>ΔtP,則由圖10 可得鋁合金板厚度h>3.8 mm、h>4.2 mm 和h>4.5 mm 時(shí)分別適合埋深2.0、2.5、3.0 mm 缺陷的定量檢測(cè)。檢測(cè)的厚度為7.0 mm 的鋁合金板是滿足該范圍的。

圖10 半跨模式波到直通波時(shí)差Δt 與工件厚度h 關(guān)系Fig.10 Relationship between time difference Δt from half-skip mode wave to lateral wave and workpiece thickness h

最后在半跨模式波法實(shí)施過(guò)程中,試塊表面粗糙度和耦合層厚度等因素均會(huì)對(duì)接收信號(hào)產(chǎn)生影響。其中表面粗糙度過(guò)高導(dǎo)致耦合變差,使直通波和半跨模式波波幅減弱,影響信號(hào)到達(dá)時(shí)間準(zhǔn)確讀取;耦合層厚度增加會(huì)導(dǎo)致各信號(hào)到達(dá)時(shí)間增加,特別是兩個(gè)楔塊耦合層厚度不一致時(shí)B掃查圖像中的信號(hào)特征發(fā)生改變,各計(jì)算公式中的時(shí)差偏離真實(shí)值。這些因素都會(huì)導(dǎo)致缺陷深度定量誤差增大。因此實(shí)驗(yàn)前應(yīng)對(duì)工件掃查面進(jìn)行打磨拋光,降低粗糙度,并讓TOFD 楔塊與待測(cè)樣品表面充分耦合接觸,盡量減小耦合層厚。

6 結(jié) 論

1)具有較長(zhǎng)傳播聲時(shí)的TOFD 半跨模式波能避免與直通波發(fā)生混疊,可結(jié)合其傳播特征有效抑制TOFD 檢測(cè)盲區(qū)。

2)仿真和實(shí)驗(yàn)結(jié)果表明采用半跨模式波可將厚度為7.0 mm 鋁合金板的TOFD 盲區(qū)抑制64%以上,且埋深不小于2.0 mm 的底面缺陷定位誤差不超過(guò)6.32%。

3)當(dāng)待檢鋁合金板較薄時(shí)相較于模式轉(zhuǎn)換波等可替代TOFD 技術(shù),半跨模式波離直通波最近且受底面波干擾較小,適用性相對(duì)更強(qiáng)。