機器人柔性翻邊成形軌跡優化

程旋,趙亦希,*,尤舒曼

1.上海交通大學 上海市復雜薄板結構數字化制造重點實驗室,上海 200240

2.中國航發商用航空發動機有限責任公司,上海 200241

板材翻邊成形是指在成形模具作用下,沿著直線/曲線軌跡將板料的孔邊緣或者外邊緣翻折形成具有一定角度窄帶區域的塑性加工方法[1-2]。根據翻邊成形過程中材料變形特征,板材翻邊可分為直翻邊、拉伸翻邊和收縮翻邊,被廣泛應用于航空航天及汽車行業,用于制造后包邊工藝的半成品,增強零件的剛度,或為與其他部件組裝提供附加結構等[3-6]。

在翻邊成形過程中,板材材料參數、工具參數以及工藝參數對翻邊件成形效率和成形質量有重要影響[7-9]。近年來,眾多學者通過實驗或者數值模擬方法對板材翻邊件成形質量影響因素進行了大量研究。

板材材料參數對于翻邊件成形質量產生直接影響[10]。Gu 等[11]系統研究了6014-T4 板材翻邊成形斷裂行為,研究結果發現,自然時效使板材成形性惡化,在翻邊成形時更容易發生斷裂。Han 等[12]系統研究了不同屈服函數和硬化模型對仿真預測精度的影響。Efthymiadis 等[13]則從微觀組織變化角度揭示了CP 鋼在翻邊成形過程中性能變化機理,在翻邊成形時,CP 鋼中的馬氏體和貝氏體均形成強滑移帶,其應變分配更小,因此成形時具有更高的應變、更小的翻邊半徑及回彈。Chen 等[14]系統分析了壓縮翻邊橡膠成形3 種不同鋁合金(2024-O、7075-O、2024-T3)時的起皺現象,研究結果發現,材料強度越強,起皺程度越嚴重,2024-T3 的起皺最嚴重而2024-O 起皺最輕。

為提高翻邊質量,研究者們提出了許多新方法。Wen 等[15]基于單點漸進成形技術的翻邊方法,并針對板材翹曲、屈曲等典型缺陷,提出了路徑優化和刀具幾何修正的控制策略。電磁成形是一種高速成形工藝,可使板料產生高速塑性變形,從而減少板料減薄和抑制斷裂[16-17]。Yu 等[18]將電磁成形和圓孔翻邊成形相結合,提出了板料圓孔磁脈沖翻邊成形技術。Kumar 等[19]設計了圓柱形、兩階梯形、三階梯形、六階梯形、圓錐形以及半球形這六種不同形狀的沖頭,系統分析了沖頭形狀對鋁合金板材拉伸翻邊變形行為的影響。為克服圓孔漸進翻邊過程中板材厚度分布不均勻的問題,Cao 等[2]開發了新型刀具結構,其彎曲為主的變形模式與漸進成形的局部變形相結合,使翻孔部位的厚度分布更加均勻,從而最大程度減少板材拉伸造成的厚度減薄。

工藝參數也是控制翻邊成形性和成形質量的重要因素[20-21]。為了解多道次單點漸進圓孔翻邊的成形性能,Borrego 等[22]系統研究了主軸轉速對翻邊件厚度分布、表面粗糙度以及成形力的影響。Dewang 等[23-24]系統研究了壓邊力、凸模間隙、翻邊高度、過渡圓角半徑及摩擦對拉伸翻邊過程板料裂紋位置及擴展規律影響。Le Port等[25]利用專用翻邊裝置,系統研究了汽車外板翻邊成形后的表面缺陷。López 等[1]采用單點增量漸進成形方法,對多種工藝參數下的AA2024-T3 板材拉伸翻邊成形極限進行了成形性和失效分析,并基于Barlat 各向異性準則,將應力/應變狀態從主應變空間轉化為等效應變與應力的三軸空間,確定了單點漸進拉伸翻邊成形工藝的成形窗口。Hamedon 等[26]改進了凸模形狀,并設計了漸進接觸式凸模,使板材從邊角處逐漸彎曲,減小了成形過程中的壓應力,有效防止了超高強度鋼板壓縮翻邊時起皺的發生。

隨著航空航天、汽車等制造業的不斷發展,對制造高質量翻邊件的要求也越來越高。基于軌跡控制的機器人柔性翻邊技術將翻邊成形技術與機器人控制技術相結合,通過機器人控制成形滾輪的運動軌跡即可實現翻邊精確柔性成形,具有廣泛應用前景。胡逸輝等[27]提出了基于可轉工作臺的柔性翻邊新工藝,并針對新工藝過程中出現的貼模間隙過大問題提出了修模補償以及整形工藝規劃等優化方法。尤舒曼等[28]分析了機器人柔性翻邊成形局部加載變形特點,系統研究了翻邊道次數、各道次角度分配、成形滾輪直徑和滾壓速度等關鍵工藝參數對特征件成形質量的影響。

機器人柔性翻邊成形屬于多因素少約束非線性耦合成形過程,成形滾輪運動軌跡對翻邊件成形質量有重要影響。在成形過程中,成形滾輪從自由端切入,使板料發生局部不均勻變形,從而產生自由端塌陷,回彈等缺陷。首先,介紹了機器人柔性翻邊成形原理,并基于建立的柔性翻邊成形有限元仿真模型,分析了柔性翻邊成形過程中塌陷形成機理;然后,以貼模間隙、翻邊開角及過渡圓角半徑為指標,系統研究了成形滾輪不同切入切出軌跡對成形質量的影響,得到成形滾輪運動軌跡優化方案;最后,開展成形實驗研究,驗證優化方案的可行性。

1 機器人柔性翻邊成形原理

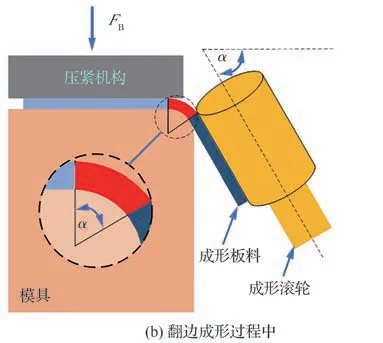

機器人柔性翻邊成形系統主要由壓緊機構、機器人控制的成形滾輪及模具組成,其成形原理如圖1 所示,其中,FB為壓緊力,Rd為過渡圓角半徑,α為翻邊開角。

圖1 機器人柔性翻邊成形原理圖Fig. 1 Schematic diagram of robot-assisted flexible flanging

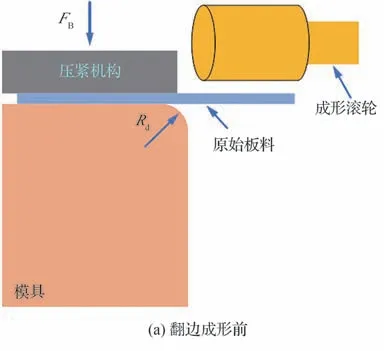

在柔性翻邊過程中,根據預定的翻邊工藝參數(如翻邊道次、每道的翻邊角度等)調整成形滾輪的位置和姿勢,在機械臂的引導下,成形滾輪對板料持續施加作用力,使板料彎曲,直至板料的翻邊部分與成形滾輪完全接觸;隨后,機械臂驅動成形滾輪沿預設的翻邊軌跡(圖2)移動,使整個板料逐漸彎曲,經過多次翻邊成形,最終得到目標翻邊件。在整個翻邊過程中,機器人的功能可以概括為2 個方面:一是控制成形滾輪每一道次翻邊時的位姿,二是驅動成形滾輪對板料進行彎曲,然后沿軌跡移動,完成整個翻邊過程。

圖2 機器人柔性翻邊路徑示意圖Fig. 2 Schematic diagram of robot-assisted flexible flanging trajectory

2 機器人柔性翻邊成形有限元模擬

2.1 特征翻邊件及初始成形軌跡設計

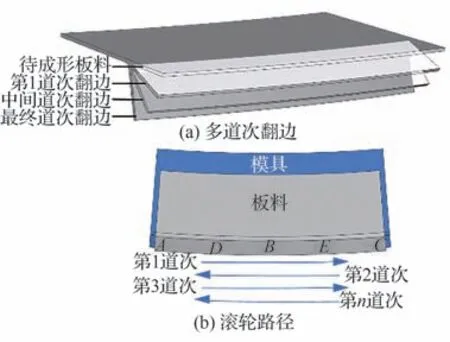

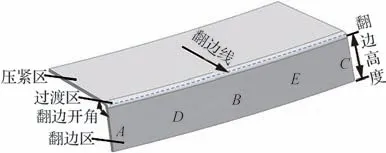

為系統研究成形軌跡對翻邊件成形質量的影響規律,以某航空薄壁翻邊件為參考,設計如圖3 所示的特征翻邊件。根據成形時受力狀態,特征翻邊件分為壓緊區、過渡區以及翻邊區。毛坯厚度為2 mm,翻邊高度為25 mm,過渡圓角半徑為3 mm,翻邊開角為110°,翻邊線半徑為1 400 mm,翻邊線弧長為250 mm。零件尺寸精度要求為翻邊開角誤差不超過0.5°以及過渡圓角半徑誤差不超過0.5 mm。沿翻邊線從左到右等距選取A、D、B、E、C這5 個特征點對特征翻邊件進行觀察研究,其中A為最終道次切入點,C為最終道次切出點,D、B、E為約束點。

圖3 特征翻邊件示意圖Fig. 3 Schematic diagram of characteristic flanging part

根據尤舒曼等[28]的研究,成形滾輪選擇圓柱型直成形滾輪,成形滾輪半徑r設置為25 mm,成形滾輪長度為34 mm(大于特征件的翻邊高度);此外,研究還發現采用各道次翻邊角度均勻分配方案時柔性翻邊成形質量最好,因此在本文中根據翻邊開角為110°,共設置7 道次成形,每道次翻邊成形角度均為10°,且采用往復成形方式進行翻邊成形,翻邊成形軌跡如圖4 所示。

圖4 特征翻邊件翻邊成形軌跡Fig. 4 Flanging path of characteristic flanging part

2.2 有限元模型構建

機器人柔性翻邊成形過程主要涉及非線性力學問題,因此采用ABAQUS/Explicit 主求解器進行機器人柔性翻邊成形有限元仿真。

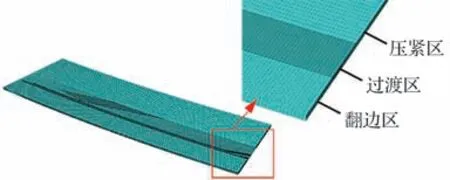

圖5 所示為有限元模型裝配圖。根據機器人柔性翻邊成形原理,整套柔性翻邊成形有限元模型包括壓緊機構、待成形件、模具以及成形滾輪四部分。在成形過程中只考慮板料變形,將板料設置為可變形體,單元類型選擇C3D8R 類型,由于成形過程中板料不同區域變形程度的不同,分別對板料壓緊區、過渡區以及翻邊區進行網格劃分。其中,壓緊區在成形過程中始終只受到壓緊機構施加的壓緊力,因此網格可以粗化為2 mm× 1 mm×0.2 mm(周向×徑向×厚度);過渡區與模具相接觸,成形過程發生劇烈變形,需要細化網格尺寸,將其設置為0.2 mm×1 mm×0.2 mm;翻邊區在成形過程中受到成形滾輪局部連續加載,只在周向和徑向發生變形,網格可設置為0.2 mm×1 mm×0.2 mm,劃分好網格后的板料如圖6 所示。其余部件成形過程中變形可忽略不計,均設置為剛體;接觸形式定義為面對面接觸,分析步類型被設置為“動態,顯式”,“Nlgeom”被切換為“ON”以考慮非線性效應。采用經典庫侖摩擦模型描述待成形件與壓緊機構、模具和成形滾輪之間的切向摩擦,摩擦系數被設置為0.1。此外,為提高仿真效率,將各道次不同傾角的成形滾輪導入模型,依次對板料進行彎曲,然后沿軌跡移動,完成整個翻邊過程。

圖5 有限元模型裝配圖Fig. 5 Assembly diagram of simulation model

圖6 板料不同區域的網格劃分Fig. 6 Mesh subdivision in different areas of sheet

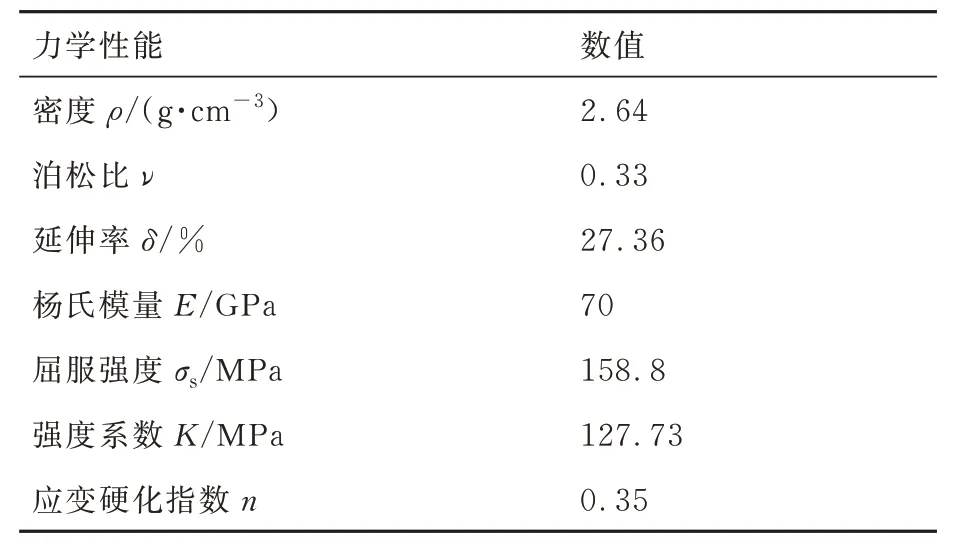

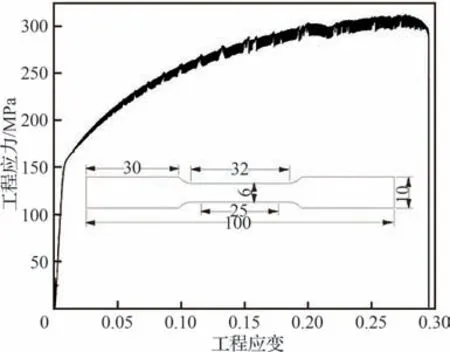

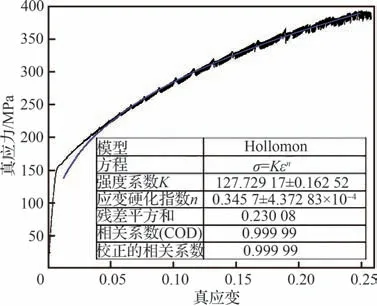

以5A06-O 鋁合金研究對象,其化學成分如表1 所示。根據ASTM E8/E8M 標準,進行了一系列單軸拉伸實驗以獲得板料基本力學性能參數。拉伸實驗在Zwick/Roell Z100/100 kN 微機控制的電子萬能實驗機上進行,采用位移控制并將速度設置為1 mm/min。采用GOM Aramis DIC 測量系統獲得實時數據,并對數據進行處理,繪制工程應力-工程應變曲線,如圖7 所示。然后,采用式(1)擬合得到真應力-真應變曲線,如圖8 所示。5A06-O 鋁合金板材的基本力學性能參數總結如表2 所示。

表2 5A06-O 鋁合金板材基本力學性能參數Table 2 Basic mechanical properties of 5A06-O sheet

圖7 5A06-O 態鋁合金板材工程應力-應變曲線Fig. 7 Engineering stress-strain curve of 5A06-O aluminum alloy sheet

圖8 5A06-O 鋁合金真應力-真應變曲線Fig. 8 True stress-strain curve of 5A06-O aluminum alloy sheet

表1 5A06 鋁合金化學成分(wt%)Table 1 Chemical composition of 5A06-O sheet (wt%)

式中:σ為真應力;ε為真應變;K為強度系數;n為應變硬化指數。

2.3 仿真結果分析

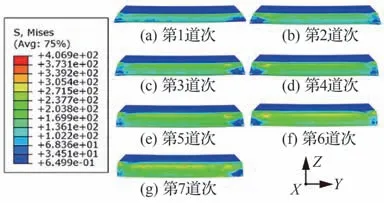

基于上述參數設置以及成形滾輪運動軌跡進行柔性翻邊有限元仿真,得到仿真結果如圖9所示。從圖中可以看出,特征翻邊件無開裂和起皺等缺陷,表明柔性翻邊能夠完成特征翻邊件的成形。應力主要集中于過渡圓角處,從翻邊部分自由端到過渡圓角,應力不斷增大,最大應力值出現在最終道次左端(A點)過渡圓角,達到406.9 MPa。

圖9 特征翻邊件柔性翻邊成形仿真結果Fig. 9 Simulation results of characteristic flanging part flexible flanging forming

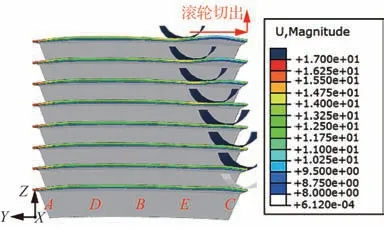

最終道次翻邊完成后的翻邊件位移云圖(仰視圖),如圖10 所示。可以看出,特征翻邊件的翻邊部分兩自由端存在明顯的塌陷和鼓包的現象,且由于成形滾輪的單向滾壓,兩端缺陷的具體表現并不相同。其中,切出端的鼓包距切出點(C點)的距離近似為成形滾輪半徑25 mm。

圖10 最終道次完成后翻邊件自由端缺陷Fig. 10 Free end defects of flanging part after the final pass

第6 道次完成后的翻邊件位移云圖(仰視圖),如圖11 所示。可以看出,左右自由端的缺陷形狀與最終道次(第7 道次)剛好相反。雖然不同道次之間的成形會相互影響,且相鄰道次的成形滾輪滾壓方向相反,即上一道次的切入端為下一道次的切出端,但翻邊件自由端缺陷仍主要受最終道次成形滾輪滾壓方向的影響。因此,可以對成形滾輪切入軌跡和切出軌跡分別進行分析研究。

圖11 第6 道次完成后翻邊件自由端缺陷Fig. 11 Free end defects of flanging part after the sixth pass

考慮到成形滾輪滾壓方向對自由端缺陷的影響,選擇受相鄰道次影響較小(前兩道次中自由端缺陷表現尚不明顯)且缺陷已經初步形成的第3 道次翻邊成形,對成形滾輪切入端和切出端的缺陷產生過程分別進行分析。

第3 道次成形滾輪切入端成形過程,如圖12所示,成形滾輪首先從A點垂直切入,再沿著翻邊線運動至C點完成翻邊成形。可以看出,由于成形滾輪的單向滾壓,板料均會發生局部相對變形,表現為左低右高,且翻折角度越大,相對變形量越大。

非自由端(約束點)處的翻邊部分受到雙邊約束,與左側板料和右側板料均發生相對變形,且由于變形方向一致(左低右高),局部變形相互抵消,因此約束點(如D、B、E點)不發生局部塌陷或翹曲。而A點(自由端)僅受單邊約束,成形滾輪從A點切入時,A點與右側板料之間產生相對變形,由圖12 可知此時發生相對變形的區域長度約等于成形滾輪半徑r。當成形滾輪沿翻邊線繼續滾壓時,A點翻邊區由于外側無模具和板料的約束,為自由變形狀態,因此局部變形難以校正。此外,受到單邊約束的自由端回彈量相對較小,進一步加大了局部變形,最終表現為A點塌陷。

圖12 成形滾輪切入端板料成形過程Fig. 12 Sheet metal forming during rolling-in process

第3 道次成形滾輪切出端成形過程如圖13所示。在第3 道次成形過程中,材料由A點至C點發生周向流動,在C點有一定的材料累積;而在第2 道次成形過程中C點為切入端,產生了一定程度的局部塌陷。因此成形滾輪從C點切出后,在靠近C點處(近自由端)形成輕微鼓包,而C點仍表現為塌陷。

圖13 成形滾輪切出端板料成形過程Fig. 13 Sheet metal forming during rolling-out process

2.4 切入切出軌跡優化方案

從2.3 節分析可知,自由端與近自由端之間先后完成翻折成形,由于所受約束不同、回彈不一致,兩點之間產生了局部變形。因此每道次成形過程中,自由端不能先發生變形,需要將成形滾輪切入點的位置向非自由端移動,并嘗試通過改變成形滾輪切出點的位置以避免或減輕切出端的材料累積。其中,翻邊件切入點與切出點兩側板料之間產生的相對變形量由該道次成形滾輪翻折角度以及成形滾輪半徑決定。而本文采用的各道次翻折角度以及成形滾輪半徑等參數均已經過優化設計[28],因此只需對成形滾輪切入切出點與自由端之間的距離以及成形滾輪切入切出方式進行優化設計。

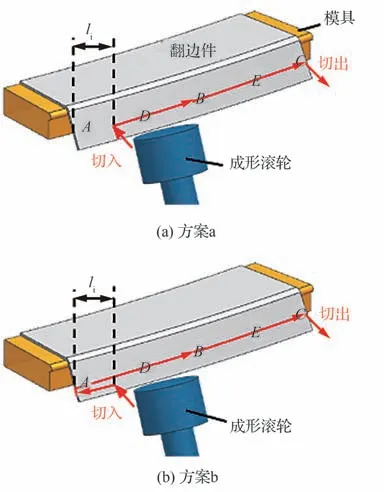

如圖14 所示,以單數道次為例(原始方案成形滾輪從A點切入、C點切出),定義初始道次切入點距切入端自由端(A點)的距離為li,成形滾輪切入方式共有2 種優化方案:成形滾輪從新的切入點垂直切入,隨后沿著翻邊線運動滾壓至切出點C點,即不對切入端自由端進行翻折;成形滾輪從新的切入點垂直切入,沿翻邊線對板材預壓至自由端(A點)后,改變方向后繼續滾壓至切出點C點。

圖14 切入軌跡優化方案示意圖Fig. 14 Improvement schemes of rolling-in path

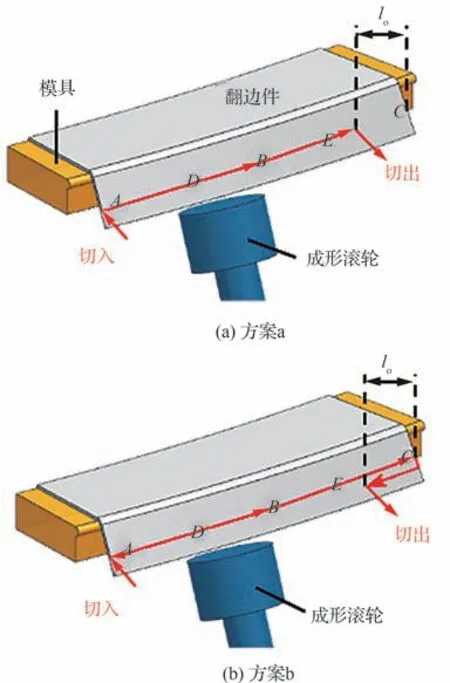

如圖15 所示,定義最終道次切出點距切出端自由端(C點)的距離為lo,成形滾輪切出方式共有兩種優化方案:成形滾輪從切入點A點沿翻邊線運動滾壓至切出點,便從切出點垂直切出,即不對切出端自由端進行翻折;成形滾輪從切入點A點沿翻邊線運動滾壓至切出點,繼續滾壓至自由端(C點)后,改變方向后繼續滾壓至切出點并垂直切出。

圖15 切出軌跡優化方案示意圖Fig. 15 Improvement schemes of rolling-out path

當成形滾輪切入切出軌跡一定時,自由端塌陷程度與成形滾輪半徑(r=25 mm)及翻折角度(10°)有關。為系統研究成形滾輪切入切出軌跡對自由端塌陷與回彈一致性的影響,在0 ~ 2r范圍內設置各優化方案切入點/切出點距自由端的距離值(li與lo)為5、12.5、20、25、35、50 mm 共2×2×6 = 24 組優化方案進行仿真分析,切入/切出軌跡優化方案分別如表3 和表4 所示。

表3 切入軌跡優化Table 3 Optimization of rolling-in paths

表4 切出軌跡優化Table 4 Optimization of rolling-out paths

3 結果分析

板料翻邊部分的回彈局部波動導致自由端局部塌陷,其中翻邊部分最外緣表現最明顯。根據翻邊部分最外緣貼模間隙的波動程度大小,即貼模間隙的極差與標準差,考察自由端塌陷的嚴重程度。

回彈問題包括翻邊件整體回彈大小以及回彈一致性兩部分,回彈一致性的量化評價指標為翻邊開角以及過渡圓角半徑的極差與標準差。

3.1 切入切出軌跡對貼模間隙的影響

提取特征點處數據,計算得到采用不同成形滾輪切入軌跡方案時的貼模間隙數據,如圖16 所示。從圖中可以看出,采用a、b 兩種不同成形滾輪切入軌跡優化方案均可以明顯改善自由端缺陷。在初始方案中,成形滾輪從自由端A點切入,自由端與近自由端板料成形不同步,產生了明顯的自由端塌陷,塌陷值達到了1.67 mm;隨著li的逐漸增大,成形滾輪切入位置逐漸遠離A點,A點變形逐漸減小,當li過大時,由于自由端無法進行翻邊成形,會與近自由端之間產生相反的相對變形,即自由端缺陷逐漸表現為翹曲,因此當li由5 mm 增加到50 mm 時,a 方案自由端A處的貼模間隙由-0.54 mm 增加到5.64 mm,b方案自由端A點的貼模間隙由-1. 05 mm 增加到2.09 mm。

圖16 不同切入方案時的貼模間隙Fig. 16 Clearance in different roll-in schemes

采用不同成形滾輪切出軌跡方案時的貼模間隙數據如圖17 所示。當采用a 切出方案時,隨著lo逐漸由5 mm 增加到50 mm,切出端C點變形逐漸減小,貼模間隙由0.28 mm 增加到2.34 mm;而采用b 切出方案時,可以看到對自由端缺陷改善效果較小,僅由lo為5 mm 時的0.08 mm增加到lo為50 mm 時的0.32 mm,相對于原始方案,切出端C點貼模間隙減小率由83.33%減少至33.33%。

圖17 不同切出方案時的貼模間隙Fig. 17 Clearance in different roll-out schemes

為系統研究采用不同成形滾輪切入切出軌跡方案時貼模間隙變化的均勻性,計算得到采用不同方案時各特征點處的貼模間隙極差和標準差,分別如圖18 和圖19 所示。

圖18 不同優化方案時的貼模間隙極差Fig. 18 Range of clearance in different optimized schemes

圖19 不同優化方案時的貼模間隙標準差Fig. 19 Standard deviation of clearance in different optimized schemes

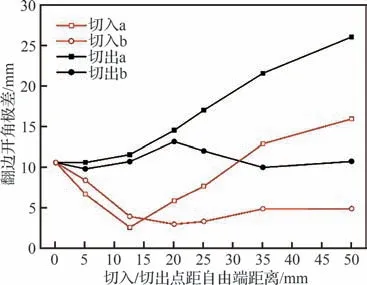

隨著li增大,當采用切入兩種方案時,貼模間隙極差與標準差均先降低隨后逐漸增大,當li=0.5r=12.5 mm 時,a切入方案與b切入方案的貼模間隙極差與標準差均達到最低點:極差分別降低 至 1.31 mm、1.59 mm,減小了64.9%、57.4%;標準差分別降低至0.27 mm、0.31 mm,減小了56.5%、50.0%。 其中,當li=0.8r=20 mm 時,b 方案的貼模間隙極差和標準差與最低點相差極小,因此,b 方案的li取值可以在12.5~20 mm 之間。當采用a 切出方案時,貼模間隙的極差與標準差整體表現為大于初始值,且lo值越大,極差與標準差越大。而當采用b 切出方案時,極差與標準差呈現先增大后減小的趨勢,當lo=r=25 mm 時,即在原始方案切出端鼓包形成處(材料累積處),此時成形滾輪從切出端自由端改變滾壓方向滾壓至切出點,進一步加重了材料累積,因此切出端的鼓包與塌陷更加嚴重,表現為貼模間隙極差與標準差明顯增大,分別達到了4.79 mm 和0.81 mm,分別增加了28.42%及30.65%。

3.2 切入切出軌跡對翻邊開角的影響

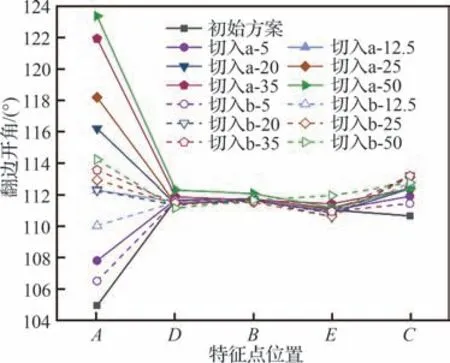

圖20 和圖21 所示為采用不同成形滾輪切入切出軌跡方案時的翻邊開角變化情況。可以看出,不同的切入切出軌跡方案均可以明顯減小翻邊開角的回彈,并且采用b 切入方案改善效果好于a 切入方案。隨著li的逐漸增大,自由端缺陷由塌陷逐漸變為回彈,當li=0.5r=12.5 mm 時,a切入方案與b 切入方案在A 自由端的翻邊開角回彈達到最小值,分別為112.32°以及110.08°,與目標翻邊開角110°相比,分別回彈了2.32°及0.08°。當采用a 切出方案時,從特征點A到特征點C的成形過程中,翻邊開角逐漸增加,其中當lo=1.4r=35 mm 時,自由端C點翻邊開角最大,最大值為115.56°;而采用b 切出方案時則呈現出不同的變化趨勢,當成形滾輪遠離自由端A點,運動到D點后,隨著成形滾輪的繼續運動,回彈角呈現逐漸減小,其中當lo為35 mm 時,自由端C點翻邊開角最大,最大值為110.04°。

圖20 不同切入方案時的翻邊開角Fig. 20 Flanging angle in different roll-in schemes

采用不同成形滾輪切入切出軌跡方案時各特征點的翻邊開角極差、標準差變化情況分別如圖22 及圖23 所示。從圖中可以看出,不同方案對于翻邊開角回彈的影響規律與其對貼模間隙的影響規律相同。可以看出,隨著li的逐漸增大,a、b 切入方案的翻邊開角極差與標準差均先降低隨后逐漸增大,當li=0.5r=12.5 mm 時,a 切入方案的翻邊開角極差與標準差達到最低點,分別降低至2.58°、0.53°,減小了75.7%、68.1%;當li=0.8r=20 mm 時,b 切入方案的翻邊開角極差與標準差達到最低點,分別降低至2.96°、0.59°,減小 了72.1%、64.5%。當lo由5 mm 增加到50 mm 時,a 切出方案翻邊開角極差由10.6°增加至26.08°,標準差由1.70°增加至5.27°,分別增加了146.04%、64.5%;b 切出 方案翻邊開角極差由lo為5 mm 時的9.82°增加至20 mm 時的13.14°,隨后又降低至50 mm 時的10.74°,標準差由1.57°增加至2.09°,隨后又降低至1.72°。

圖22 不同優化方案時的翻邊開角極差Fig. 22 Range of flanging angle in different optimized schemes

圖23 不同優化方案時的翻邊開角標準差Fig. 23 Standard deviation of flanging angle in different optimized schemes

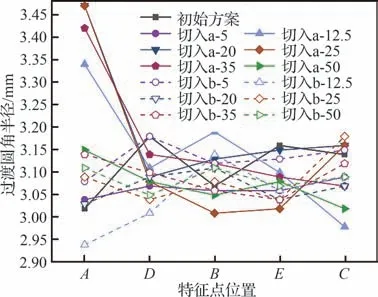

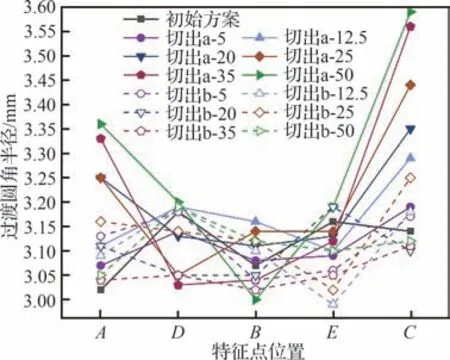

3.3 切入切出軌跡對過渡圓角半徑的影響

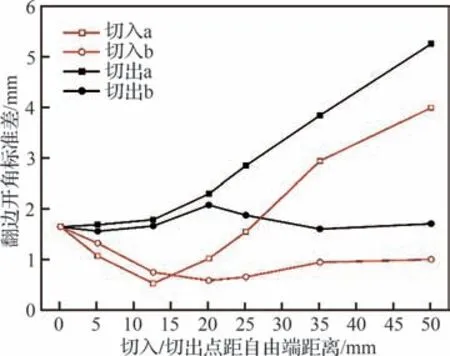

采用不同成形滾輪切入軌跡方案時的過渡圓角半徑變化情況,如圖24 所示。從圖中可以看出,采用不同的切入方案會導致自由端A點過渡圓角半徑增大,且b 切入方案由于對自由端進行往復成形,而a 切入方案未對自由端進行成形,因此采用b 切入方案時自由端A點過渡圓角半徑較小。當li由5 mm 增加到50 mm 時,a 切入方案自由端A點的過渡圓角半徑由li為5 mm 時的3.04 mm 增加 至25 mm 時的3.47 mm,隨后 又降低至50 mm 時的3.15 mm,b 切入方案自由端A點的過渡圓角半徑由3.08 mm 增加到3.14 mm。

圖24 不同切入方案時的過渡圓角半徑Fig. 24 Fillet radius in different roll-in schemes

圖25所示為不同切出方案時的過渡圓角半徑變化情況。當采用a 切出方案時,當lo由5 mm增加到50 mm 時,a 切出方案自由端C點的過渡圓角半徑由3.19 mm 增加到3.59 mm,增加了12.54%;b 切出方案的自由端C點的過渡圓角半徑由lo為5 mm 時的3.17 mm 增加至25 mm時的3.25 mm,隨后又降低至50 mm 時的3.12 mm。

圖25 不同切出方案時的過渡圓角半徑Fig. 25 Fillet radius in different roll-out schemes

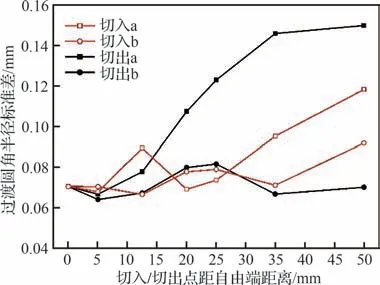

圖26和圖27 所示為不同成形滾輪切入切出軌跡方案時各特征點的過渡圓角半徑極差、標準差變化情況。由圖可知,相對于對翻邊開角回彈的影響,不同成形滾輪切入切出對過渡圓角半徑回彈影響較小,但曲線波動較大。當li由5 mm 增加到50 mm 時,a 切入方案的過渡圓角半徑極差由0.49 mm 增加至0.77 mm,標準差由0.07 mm 增加至0.15 mm,分別增加了57.14%、114.29%;b 切入方案的過渡圓角半徑極差由0.48 mm 增加至0.69 mm,標準差由0.06 mm增加至0.08 mm,分別增加了43.75%、33.33%。

圖26 不同優化方案時的過渡圓角半徑極差Fig. 26 Range of fillet radius in different optimized schemes

圖27 不同優化方案時的過渡圓角半徑標準差Fig. 27 Standard deviation of fillet radius in different optimized schemes

4 切入切出軌跡優化驗證

根據第3 節中不同切入切出軌跡方案對貼模間隙、翻邊開角及過渡圓角半徑影響規律可知,成形滾輪切入軌跡優化方案效果明顯,且采用b成形方案時回彈一致性較好;而成形滾輪切出軌跡方案則對于翻邊件回彈影響不大,因此選擇優化軌跡為:成形滾輪切入方案選擇b 切入方案,且切入點距自由端距離li取值為20 mm;切出軌跡則保持不變。

保持其余參數設置不變,采用原始軌跡方案與優化軌跡方案得到的有限元仿真結果如圖28所示。從圖中可以看出,采用優化方案后,兩自由端(A點與C點)的貼模間隙波動程度均減小,自由端塌陷明顯改善。

圖28 原始方案與優化方案的仿真結果Fig. 28 Simulation results of original/optimized scheme

圖29為采用原始方案和優化方案時貼模間隙變化圖。從圖中可以看出,采用優化方案后,自由端A點塌陷明顯改善,自由端C點回彈明顯降低,貼模間隙極差減小至1.63 mm,降低了56.3%;貼模間隙標準差減小至0.38 mm,降低了50.0%。

圖29 采用原始方案與優化方案時貼模間隙仿真結果Fig. 29 Simulation results of clearance in original/optimized scheme

優化方案與原始方案的翻邊開角與過渡圓角半徑曲線,如圖30 所示,可以看出切入切出軌跡優化之后翻邊件的回彈波動程度明顯減小,即回彈一致性明顯提高。翻邊開角極差降低至2.96°,減小了72.1%;標準降低至0.59°,減小了64.5%。過渡圓角半徑極差從0.48 mm 增高至0.75 mm(仍小于1.0 mm),標準差從0.07 mm增高至0.08 mm(仍小于0.5 mm)。

圖30 采用原始方案與優化方案時的翻邊開角及過渡圓角半徑仿真結果Fig. 30 Simulation results of flanging angle and fillet radius in original/optimized scheme

同時,優化方案的翻邊開角平均值僅增加了0.38°,過渡圓角半徑平均值減小了0.05 mm,因此翻邊件整體回彈大小變化較小,可忽略不計。

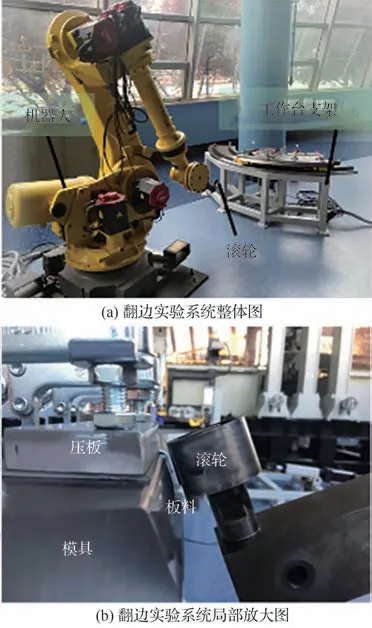

采用優化后的成形滾輪切入切出軌跡,利用如圖31 所示的機器人翻邊成形系統開展柔性翻邊成形實驗,獲得的翻邊件如圖32 所示,可以看出自由端塌陷明顯改善,翻邊部分較好地貼合于模具。為進一步研究翻邊件不同位置處翻邊開角及過渡圓角半徑變化情況,選取5 個特征點、切入切出位置及相鄰特征點中間位置測量數據,得到翻邊開角及過渡圓角半徑變化曲線如圖33 所示。從圖中可以看出,與目標零件相比(翻邊開角110°,過渡圓角半徑3 mm),采用優化后的軌跡得到的實驗零件翻邊開角誤差小于0.5°,過渡圓角半徑誤差小于0.5 mm,滿足質量要求。即采用優化后的成形滾輪切入切出軌跡,獲得了無自由端塌陷,且各點翻邊開角與過渡圓角半徑均符合精度要求的翻邊件。

圖31 機器人柔性翻邊實驗系統Fig. 31 Robot-assisted flexible flanging forming experimental system

圖32 采用優化方案成形的翻邊零件Fig. 32 Flanging part with optimization scheme

圖33 翻邊開角及過渡圓角半徑實驗結果Fig. 33 Experimental results of flanging angle and fillet radius

5 結 論

1)成形滾輪切入軌跡對翻邊件自由端塌陷影響最大,兩種優化方案均能明顯改善自由端塌陷:方案a 在li=0.5r=12.5 mm 時自由端塌陷改善程度最大,但此時過渡圓角半徑的回彈一致性波動較大,因此方案a 的可操作性較低;方案b 的li取值在12.5~20 mm 范圍內時均能有效地改善自由端塌陷,翻邊開角與過渡圓角半徑的回彈一致性也較高。

2)成形滾輪切出軌跡優化方案a 無法改善自由端塌陷或回彈一致性。當選擇合適的切出點位置時(避開原始方案鼓包形成處,即lo=r=25 mm,方案b 能夠在一定程度上改善自由端塌陷與翻邊開角回彈一致性,且過渡圓角半徑回彈一致性變化較小,但改善效果相對較小。

3)進行機器人柔性翻邊成形時,滾輪首先從近自由端(切入點li=0.8r=20 mm)切入,沿翻邊線運動滾壓至自由端,再改變滾壓方向,繼續滾壓至另一端切出。此種軌跡能大幅改善自由端塌陷并提高回彈一致性。