基于工藝優化的工位節拍降低方法研究

于光輝 郭東棟 牛振 姚森

摘要:為解決焊裝車間產能不足的問題,通過對生產線產能瓶頸區域進行分析研究,根據不同工位所具有的特點使用工藝再平衡和工藝順序優化2種方法降低工位節拍,實施過程中使用影像動作分析法對每個工位進行動作分解,使每一部分的細微步驟都能展現出來,同時過程中借助ECRS原則對優化點進行改進優化,最終成功對2個點焊工位實施節拍優化,優化后有效解決了生產線產能不足的問題。在對點焊技術的優化中沒有進行參數調整從而降低了質量風險,也為其他類似技術工位節拍優化提供了另一條途徑。

關鍵詞:節拍 工藝再平衡 工藝順序 ECRS原則 生產線平衡

中圖分類號:U468.1? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220229

Abstract: In order to solve the problem of insufficient production capacity in the welding work shop, through the analysis and research on the production line production capacity bottleneck area, 2 process optimization methods, i.e. process rebalancing and process sequence optimization, were applied to reduce the station cycle time according to the characteristics of different stations. In the implementation process, the image motion analysis method was utilized for motion decomposition of each station, to reveal the small steps of every part. At the same time, ECRS principle was used to optimize the optimization points. Finally, the cycle time optimization was successfully implemented for the 2 spot welding stations. The cycle time reduction directly improves the production capacity of the production line. There was no parameter adjustment for the optimization of spot welding process, which provided another approach to reduce the cycle time of similar station.

Key words: Cycle time, Process rebalancing, Process sequence, ECRS principle, Line balance

1 前言

在汽車制造的沖壓、焊裝、涂裝和總裝4大工藝中,焊裝制造工藝通過引入大量的機器人及自動化設備實現了點焊、弧焊、壓鉚、流鉆、涂膠熱連接、機械連接和膠接的技術跨越。在不斷提高產品質量的同時也為后續序列化生產中做精益管理提供機會,其中在不進行新投資的情況下,通過工藝優化、設備優化、機器人軌跡優化方法實現低成本的產能提升,有很大的改善空間,已經被越來越多的車企運用并有了很大的管理突破。對生產線實施工藝再平衡、工藝順序優化、冗余工藝減少、工藝變更都屬于工藝優化范疇。

2 生產線產能情況及工藝介紹

某車型隨著市場需求的增加,原有的設計產能已無法滿足要求,需要對生產線的潛能進行挖掘實現產能提升。通過對生產線的產能分析,識別出部分工位為瓶頸區域,需要對這些區域進行節拍優化。在設備綜合開動率不變的情況下,通過節拍降低實現產能的提升,其中產能與節拍的關系如公式(1)所示[1]。

[JPH=(3 600×OEE)/CT]? ? ? ? ? ? ? ? ? (1)

式中,[JPH]為單位小時產量;[OEE]為綜合設備開動率;[CT]為生產線瓶頸節拍。

其中某生產線TS11為其中的節拍瓶頸區域,區域由4個工位組成,除生產線前后的提升機外,包括點焊補焊工位ST330、點焊補焊工位ST340、點焊補焊工位ST350、人工工位ST360,改善前生產線各工序工時如表1所示,生產線的平衡率[LBR]如公式(2)所示[2-3]。

[LBR=inTjCT×n×100%]? ? ? ? ? ? ? ? ? ?(2)

式中,[Tj]是每個工位標準作業時長;[n]是生產線中工位總數;[CT]是瓶頸工位節拍。

TS11生產線的生產線平衡率為97%,為實現該生產線更高的產能輸出,需要對其中的ST330和ST340 2個工位的節拍進行優化,這2個工位完成點焊的補焊工作,單臺機器人完成11點~18點不等的點焊焊接。

3 分析與優化

3.1 節拍不平衡原因分析

按照原有設計產能要求,上述工位均能滿足節拍要求,但從生產線潛能和二次產能提升的角度評估,生產線在工藝設計階段還有進一步改善的空間。出現瓶頸情況的工位中的機器人工作量并不完全均衡,多余的部分工作量成為了產能提升優化的重點。所以在后續的項目設計中不但要從全局的角度考慮整體生產線的節拍情況,也要從局部的角度評估島內每臺機器人的工作量均衡情況。

3.2 影像動作分析

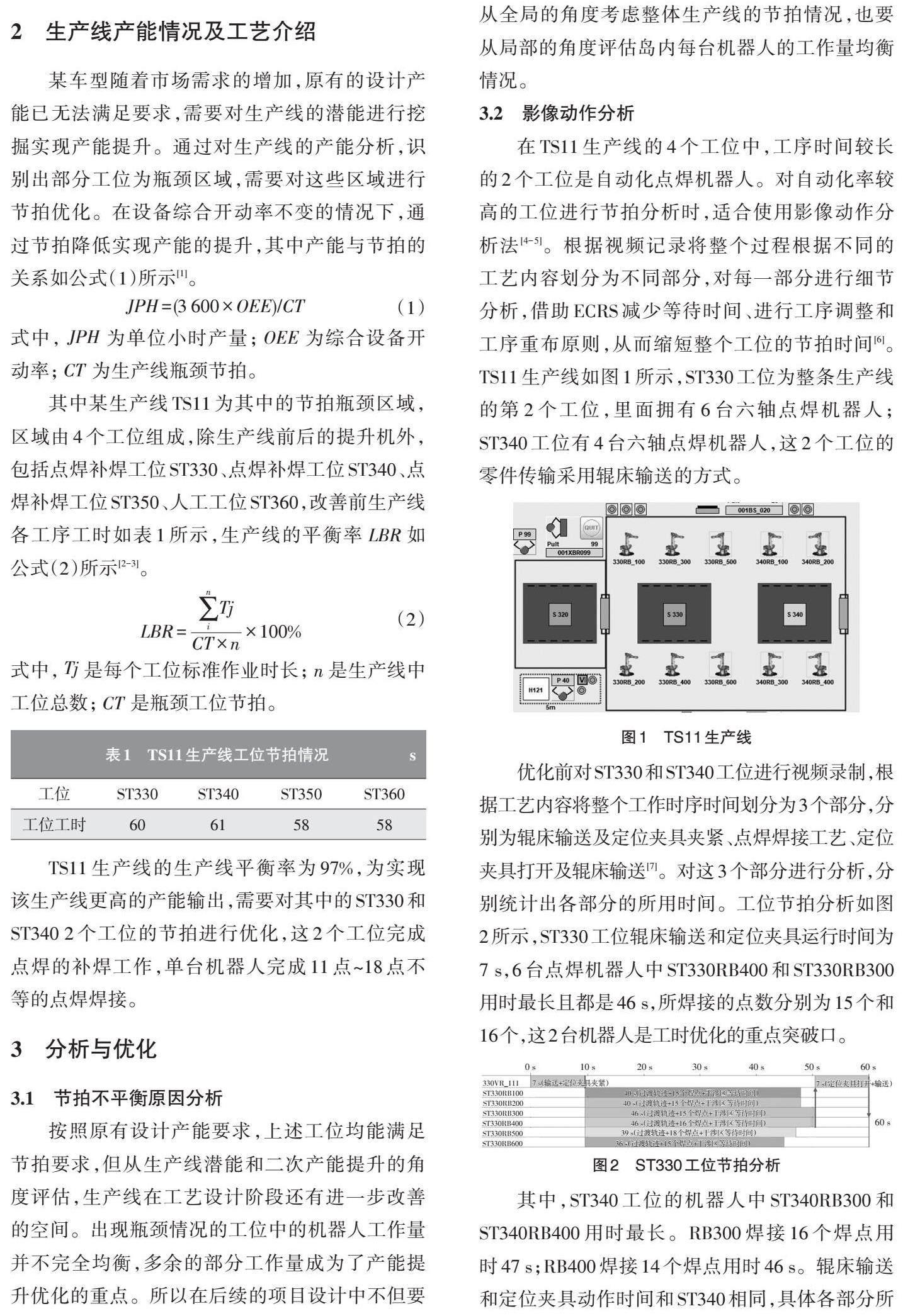

在TS11生產線的4個工位中,工序時間較長的2個工位是自動化點焊機器人。對自動化率較高的工位進行節拍分析時,適合使用影像動作分析法[4-5]。根據視頻記錄將整個過程根據不同的工藝內容劃分為不同部分,對每一部分進行細節分析,借助ECRS減少等待時間、進行工序調整和工序重布原則,從而縮短整個工位的節拍時間[6]。TS11生產線如圖1所示,ST330工位為整條生產線的第2個工位,里面擁有6臺六軸點焊機器人;ST340工位有4臺六軸點焊機器人,這2個工位的零件傳輸采用輥床輸送的方式。

優化前對ST330和ST340工位進行視頻錄制,根據工藝內容將整個工作時序時間劃分為3個部分,分別為輥床輸送及定位夾具夾緊、點焊焊接工藝、定位夾具打開及輥床輸送[7]。對這3個部分進行分析,分別統計出各部分的所用時間。工位節拍分析如圖2所示,ST330工位輥床輸送和定位夾具運行時間為7 s,6臺點焊機器人中ST330RB400和ST330RB300用時最長且都是46 s,所焊接的點數分別為15個和16個,這2臺機器人是工時優化的重點突破口。

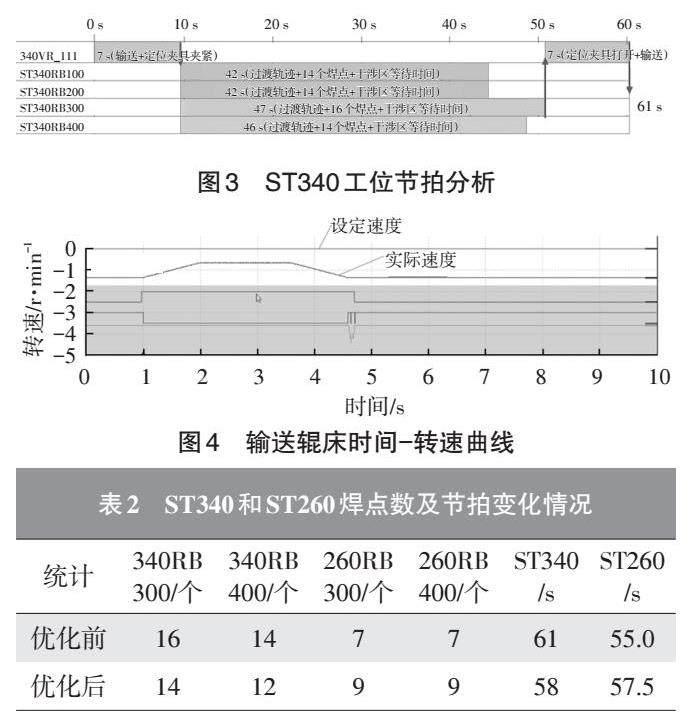

其中,ST340工位的機器人中ST340RB300和ST340RB400用時最長。RB300焊接16個焊點用時47 s;RB400焊接14個焊點用時46 s。輥床輸送和定位夾具動作時間和ST340相同,具體各部分所用時間如圖3所示。

結合影像和PLC信號監控分析,對比發現多組夾具同步運行不存在某些氣缸運動遲滯的現象,且運行速度適中,同時分析輸送輥床水平運動方向和豎直運動方向的時間-速度曲線目前處在較為合適的范圍內,不宜再次進行時間壓縮,輸送輥床時間-轉速曲線如圖4所示。經過分析焊點機器人焊接工藝部分存在很大的優化空間。

同時,在核算工位節拍的過程中因焊點性質不一樣,時間也略有不同。一般而言,帶Framer夾具的定位點節拍為4.5 s,普通定位點節拍為3 s,普通補焊點節拍為2.5 s。根據這些時間進行節拍優化方案的初步制定,而后在現場根據實際情況進行可實施性驗證和優化后的工時測量。

3.3 工藝再平衡

工藝再平衡即對現有工位內的工藝進行重新梳理,統計出每臺設備工作負荷量,將負荷量高的機器人工作內容向負荷量低的機器人進行內容的轉移,從而實現不同機器人工作時長的均衡,縮短機器人整體運行時間[8-9]。如對點焊工位ST340工藝梳理獲得機器人負荷,340RB100機器人焊機14個焊點、340RB200機器人焊接14個焊點、340RB300機器人焊接16個焊點、340RB400機器人焊接14個焊點。其中340RB300和340BR400是工位的瓶頸機器人,對這2臺機器人的焊點進行再平衡,經過排查在臨近工位ST260的260RB300和260RB400機器人和上述瓶頸機器人工作區域范圍有重疊,可以進行工藝再平衡方案評估。經過測定ST260節拍為55 s,不是產能瓶頸區域,分別將340RB300和340RB400機器人的2個焊點移動到260RB300和260RB400機器人中,經過驗證2把焊槍均能可達,可以進行焊點再平衡轉移。經過工藝平衡后2個工位的焊點數量和節拍變化情況如表2所示。

工藝再平衡可以通過工作量的轉移來解決節拍的短板效應問題,但這種方式也有一定的局限性。首先接受工作內容的工位必須有工時余量,增加工作內容后節拍不會超出設定目標,不能成為新的瓶頸工位;其次工作內容轉移必須考慮設備的可達性,只有2個工位的工作范圍有一定的重疊區才有實施的可能性。在進行ST330工位節拍優化的過程中,其中一版方案也是將其中的2臺機器人部分焊點進行轉移,但是因為可達性存在問題,最終無法實施,只能采取其他方案。

3.4 工藝順序優化

工藝順序優化,即在一個循環內一臺機器人需要完成多個工藝點,不同工藝點借助過渡軌跡先后進行加工,通過調整工藝點的先后順序優化過渡軌跡路徑,減少期間的等待時間,來降低節拍時間[9]。如在ST330工位無法使用工藝再平衡的方式進行節拍優化的背景下,使用工藝順序優化的方式深入分析瓶頸機器人焊點的焊接順序。330RB300和330RB400機器人運行時間最長,是該工位的瓶頸。通過視頻分析發現,這2臺機器人運行時間長,原因是2臺機器人先后進入與臨近機器人干涉區內,其中330RB300在焊接完第10個焊點后與330RB500干涉,在干涉區外等待4 s;并且330RB400在焊接完第9個焊點后與330RB600和330RB300干涉,在2個干涉區外總計等待7 s,需要針對這2個較長的等待時間進行優化分析。ST330工位干涉區等待位置如圖5所示。

對330RB500和330RB600機器人的焊點順序進行優化。通過工藝卡確定可以進行焊接順序優化的局部區域,確定原則是根據過渡軌跡中的等待時間來確定焊點順序移動數量;同時結合焊點所處位置,盡量保證被移動的焊點處在同一區域,減少機器人過渡軌跡路徑,實現更好的節拍縮減效果。

項目優化過程中根據等待時間和單個焊點的時間,確定對330RB500中3個焊點的焊接順序進行調整,使330RB500提前對干涉區進行釋放,330RB300更早進入干涉區進行焊接,減少等待時間,焊點順序優化如圖6所示。對330RB600的1個焊點的焊接順序進行調整,使干涉區提前釋放,330RB400更早進入第1個干涉區,同時隨著330RB300的提前完成,提前釋放第2個干涉區,330RB400進一步縮短等待時間,焊點順序優化如圖7所示。

4 實施與改善

根據最新的焊點順序移動方案,通過手動操作的方式確定新移動的焊點可達性。在這個過程中可以通過局部焊接程序剪切復制的方式快速完成新的焊接程序。其中最大的難點及風險點是剪切后連接兩段新程序的過渡點,過渡點需要保證與其他機器人無碰撞風險,盡可能做最小的運動范圍。在驗證過程中如部分焊點無法達到或是過渡軌跡機器人調整姿態范圍過大,應及時修改方案。

機器人干涉區驗證[10],焊點順序調整過程中盡可能不要打破原有的機器人干涉區范圍,如必須打破干涉區范圍,需要添加必要新的干涉區監控信號并重新驗證,保證無碰撞風險。新的機器人程序編輯完畢后手動操作進行驗證,無誤后采取逐漸增速的方式自動驗證。

通過工藝順序優化的方式對ST330工位進行優化,工位整體節拍由60 s降低為57 s,優化后的節拍分析如圖8所示。通過工藝再平衡的方式對ST340工位進行優化,工位的整體節拍有了明顯的改善,節拍時間由原來的61 s降低為58 s,優化后的節拍分析如圖9所示。

5 結束語

綜上所述,在對工位節拍優化的過程中通過使用工藝優化的方法從工藝再平衡和工藝順序優化2種思路對自動化機器人展開分析研究,針對現場不同的情況和限制因素,選擇合適的方法優化實施,才能有效破解節拍瓶頸之困局。優化實施后整體產線的平衡率提升至99%,產能提高2.6 JPH,有效解決了生產線的產能壓力。

參考文獻:

[1] 任偉, 張銳輝, 吳雙強, 等. JPH改善提升方法淺析[J]. 汽車實用技術, 2019(10): 236-237+240.

[2] 呂秀杰. 傳動軸生產線平衡性分析與改進[J]. 科技創新導報, 2010(13): 84-84.

[3] XIAO F,? SHAO L. Optimizing Production Line Balance Based on Witness Simulation[C]// The Institute of Electrical and Electronics Engineers, Inc.(IEEE) Conference Proceedings, 2018.

[4] 周凌君. C公司F生產線節拍平衡優化研究[D].上海: 上海交通大學, 2017.

[5] SHAN H Y, LI L N, YUAN Y, et al. Simulation and Optimization of Production Line in Em-plant Based Assembly Workshop[C]// 2018 IEEE International Conference on Industrial Engineering and Engineering Management (IEEM), 2018.

[6] 張志強, 周炳海. 基于流程分析法的汽車座椅裝配生產線改善[J]. 機械制造, 2007, 45(10): 56-59.

[7] 張曉龍, 馬立新, 楊磊, 等. 自動化焊裝線的節拍設計與優化[J]. 汽車工藝與材料, 2021(2): 7-10.

[8] 秦志剛, 張洪亮. 汽車焊裝生產線節拍分析及優化[J]. 汽車工藝與材料, 2021(8): 57-60.

[9] 王洪濤, 高琳琳, 尚俊友, 等. 焊接順序對車身裝焊工藝的影響[J]. 汽車實用技術, 2016(1): 119-121.

[10] 王健強, 王華國, 童育華, 等.汽車白車身機器人焊裝中的干涉區控制研究[J]. 合肥工業大學學報(自然科學版), 2010, 33(11): 1623-1626+1633.