基于高速棒材線的HRB500E高強抗震鋼筋的開發

吳建中?張玉成?萬鵬?段淑坤

摘 要:隨著技術不斷創新突破,高速棒材生產線更加廣泛地應用于小規格螺紋鋼的生產,鑌鑫鋼鐵集團在高速棒材生產線積極開展HRB500E抗震鋼筋開發,已成功開發φ12-φ20 mm規格產品,產品質量和性能優異,深受用戶青睞。

關鍵詞:高速棒材;HRB500E;開發

DEVELOPMENT OF HRB500E HIGH-STRENGTH ASEISMATIC REBAR BASED ON HIGH-SPEED BAR LINE

Wu Jianzhong Zhang Yucheng Wan Peng Duan Shukun

(Jiangsu Binxin Steel Group. Lianyungang 222100, China)

Abstract:With the innovation of technology, the high-speed bar production line is more widely used in the production of small size rebars. Binxin Steel Group has actively carried out the development of HRB500E aseismatic rebar in the high-speed bar production line and has successfully developed φ12- φ20mm specifications. The products have excellent quality and performance and is favored by users.

Key words:high-speed bar;HRB500E;development

0 前 言

國家熱軋帶肋鋼筋GB/T1499.2-2018于2018年11月1日實施,新標準提出了更高的技術要求。隨著技術更新突破,高速棒材生產線更加廣泛地應用于小規格螺紋鋼的生產,有進一步取代傳統多切分普線的趨勢,高速棒材較傳統普線具備尺寸精度高、表面質量好、合金消耗低、成材率高等優點。鑌鑫鋼鐵集團緊跟市場需求,在高速棒材生產線積極開展HRB500E抗震鋼筋開發,已成功開發φ12-φ20 mm規格產品,產品具有優良的產品質量,投入市場后,深得用戶好評。

1 技術要求

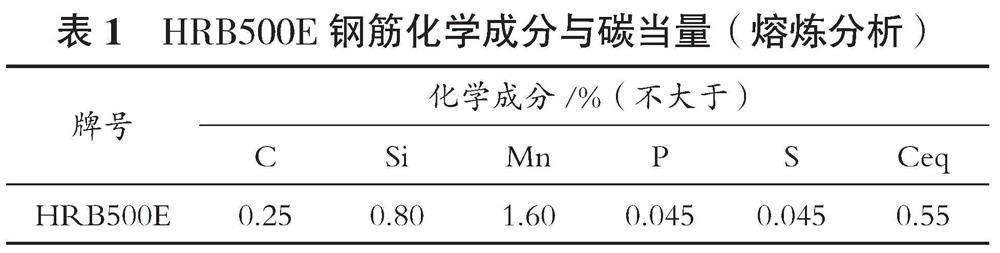

1.1 化學成分

高強抗震鋼筋HRB500E化學成分和碳當量(熔煉分析)應符合表1的規定。根據需要,鋼中可加入V、Nb、Ti等元素。

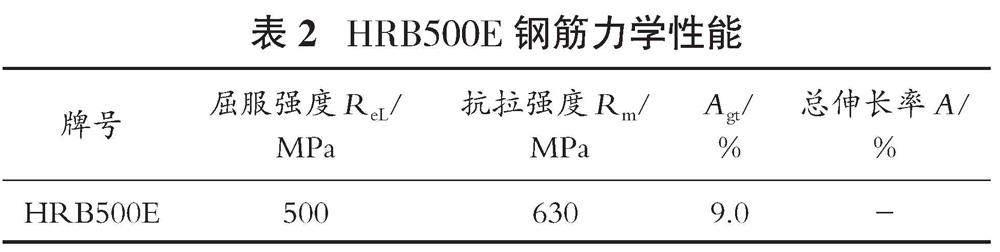

1.2 力學性能

鋼筋力學性能特征應符合表2規定,表2所列力學性能特征值,可作為交貨檢驗的最小保證值。

1.3 抗震鋼筋的特殊要求

鋼筋實測抗拉強度與實測屈服強度之比R° m/R° eL不得小于1.25;鋼筋實測屈服強度與表2規定屈服強度之比R° eL/ ReL不得大于1.30。

2 開發生產方案的設計

2.1 主要工藝流程

產品開發的主要工藝流程為:頂底復吹轉爐→LF精煉→連鑄→加熱爐→粗中軋→控溫水冷→A/B線預精軋→控溫水冷→A/B線精軋→控溫水冷→步進式冷床→收集入庫

2.2 試驗準備

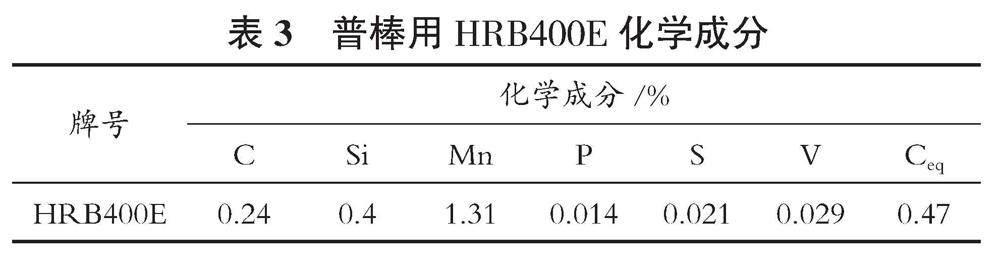

根據普棒HRB400E鋼坯在高棒產線進行試軋,化學成分具體如表3。

試軋力學性能反饋如表4。

普棒用坯料在高棒軋制較普棒軋制力學性能高30 MPa左右,較HRB500E標準要求有較大差距,綜合考慮后認為需提高合金占比。

2.3 HRB500E化學成分設計

根據抗震螺紋鋼的技術要求,鋼筋不僅要有較高的強度,同時要有良好的塑性,既要求有良好的綜合性能,同時屈服強度設定有上限要求,還要有較好的強屈比。結合上述試驗結果,主要采用提高微合金元素V在鋼種的占比從而達到提高鋼筋強度的目的。

C、Si、Mn元素都可以提高鋼的強度,考慮到鋼的塑性和焊接性能要求,應當控制在合理范圍之內,碳當量最好不要超過標準要求,因此Si、Mn元素都較HRB400E成分有所提高控制在標準范圍之內。

由于高棒具備φ12-φ20 mm規格生產能力,尺寸跨度較大,用同一成分可能會無法滿足所有規格生產需求,根據以往生產經驗,將高棒所覆蓋規格劃分為兩個成分,牌號分別為HRB500E-2,HREB500E-3,具體成分見表5。

考慮鋼筋具有時效性,鋼筋的力學性能應符合表6的規定。

2.4 生產試軋溫度控制

在保證力學性能和金相組織合格的情況下,軋鋼廠可根據各自軋線工藝裝備特點適當調整。

3 試軋生產情況分析

3.1 化學成分要求

鋼筋的冶煉嚴格按照技術要求,成分控制在設計范圍之內,試軋各爐的化學成分及對應的軋制批號和規格如表8。

3.2 溫度控制

試軋過程溫度控制如表9。

3.3 試軋力學性能

試軋力學性能如表10。

3.4 時效后力學性能

時效后力學性能如表11。

3.5 試軋結論

1)部分試樣結果出現強屈比不合問題,在φ16 mm 試軋開始時,為保證屈服強度,軋鋼工序溫度按下限控制,屈服強度達到580 MPa,強屈比1.24;調高溫度后,強屈比達到標準要求。在軋制φ12 mm 時,因規格小屈服強度相對偏高,適當調高進精軋機組溫度和上冷床溫度。

2)根據自然時效檢測結果,7天時效后,屈服強度降低,抗拉變化不明顯,強屈比相應升高合格。

3)高棒產線較普線控冷手段較多,本次試軋屈服強度偏高,強屈比偏低,為保強屈比合格提高關鍵點溫度,控冷裝置開啟小或關閉,后續可適當降低合金添加量,利用控冷手段提高屈服強度。

4 批量生產分析

4.1 技術準備

根據試軋情況分析,組織了技術準備會,根據分析結果將釩含量統一調整為 0.045%-0.055%;同時煉鋼工序進行渣洗精煉,提高鋼材純凈度。

4.2 批量生產成分

批量生產成分如表12。

4.3 批量生產溫度控制

批量生產溫度控制如表13。

4.4 批量生產力學數據

批量生產力學數據如表14。

4.5 金相組織

金相組織如圖1、圖2,內部組織為珠光體與鐵素體。

4.6 批量生產結論

1)根據本次試制產品性能分析情況,

φ12 mm、14 mm、16 mm 規格具備有一定的性能優化空間,下一步進行試制時將該規格成分釩含量從 0.045%~0.055%調整至0.035%~ 0.045%,以優化性能并降低成本;φ18 mm/20 mm 規格屈服強度、強屈比等指標數據較為合適,在冬季環境生產條件下暫不進行調整。

2)試制過程為保證強屈比性能,軋制溫度控制偏上限,因此從軋制過程溫度控制看,軋制工藝具有一定的優化提升空間。

5 總 結

高速棒材開發HRB500E各規格已成功批量生產,產品質量各項數據符合GB/T1499.2-2018的要求,標志著高速棒材產線可以更好地生產高強度抗震鋼筋。

從產品質量數據分析高棒較普線表面質量、尺寸控制等有一定優勢,尤其結合各關鍵點控溫手段合金消耗大幅度降低,極大降低了資源消耗與企業成本,實踐證明高棒產線較傳統普線更具優勢與競爭力。

參考文獻

[1] 劉艷林.HRB500E高強抗震鋼筋的開發[J].甘肅冶金,2015,37(3):44-47.

[2] GB/T 1449.2-2018,鋼筋混凝土用鋼第2部分:熱軋帶肋鋼筋[S].