VRB技術在輕量化車身上的應用

劉江波,趙 震,張 羽

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

汽車輕量化是實現節能減排的重要途徑之一,也已成為汽車企業研究發展的熱點。變厚度技術可以實現汽車零部件厚度和性能的精確匹配,是典型的汽車輕量化技術之一[1]。目前,行業內常用的變厚度技術有加強板+補強板焊接方案、激光拼焊板(Tailor Welded Blank, TWB)和變厚度軋制板(Variable-thickness Rolled Blank,VRB)3種[2]。

1 整體式熱成型門環技術應用背景

1.1 VRB 技術介紹

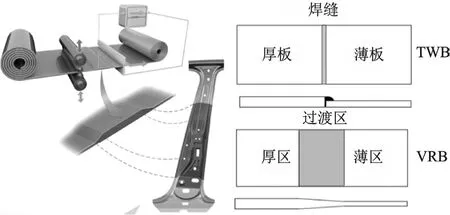

VRB 是通過軋鋼機實施柔性軋制獲得,在軋制過程中,借助厚度自動控制系統,控制軋輥的位置,使其間距實時地調整變化,使軋制出的薄板有預先定制的變厚度分布,實現連續精確的厚度分布[3-4],VRB 技術原理如圖1 所示。厚度分布一般5~8 種,最大厚度hmax=2hmin,相鄰等厚段最小厚度差0.2 mm,最小等后段長度50 mm,過渡段斜率1/3 000~1/100,另外VRB 板料最大寬度≤850 mm。

圖1 VRB 技術原理圖

VRB 相對加強板+補強板焊接方案和TWB 方案優勢如下:1)厚度過渡區代替焊點焊縫,連接均勻,強度性能更好;2)過渡區有良好的吸能效果,抗沖擊性能更好;3)同等強度剛度效果時,比加強板+補強板、TWB 輕量化效果更好。因此,VRB 尤其適合用于需局部增厚結構加強的零部件(如碰撞傳力梁等),實現零部件的厚度精確設計和輕量化設計[5]。

1.2 VRB 技術發展情況

國外的主流汽車企業已逐步將VRB 技術作為輕量化的重要選項,通過調研發現,奔馳、寶馬、大眾、雪鐵龍、福特、通用等制造商應用VRB 變厚板技術主要集中在B 柱等車體碰撞傳力梁部位,其中B 柱應用最多[6]。

目前,國內VRB 熱成形B 柱應用研究處于起步階段,受限于其結構設計方法不成熟、成本控制等問題,暫時未實現大規模量產應用。通過調研發現,東風嵐圖車型B 柱已開始應用VRB 熱成形技術。

1.3 VRB 技術典型結構

通過調研國內外應用VRB 技術的車型,總結出目前主流應用技術的典型結構特點,如表1 所示:

表1 車型應用調研

1)應用部位:集中在B 柱、地板縱/橫梁、座椅橫梁、前防撞梁等部位,主要為車體碰撞傳力梁(薄區變形吸能,厚區高剛性),其中B 柱應用最多[6];

2)成形工藝:VRB 零部件的成形以熱成形為主,主要通過熱壓成形鋼(Hot Press Forming Steels,HPF)+VRB 的工藝組合實現碰撞傳力件的碰撞性能和輕量化的最大化;

3)厚度分布:一般有5~8 種厚度,范圍1.2~2.7 mm,最大厚度分布在上鉸鏈區域(1.7~2.7 mm),兩側厚度近似對稱且逐漸遞減,最小厚度分布在兩端(1.2~1.5 mm),具有中間厚兩端薄的典型特點,如圖2 所示;

4)搭接結構:與周邊件搭接采用零間隙貼合設計,如圖2 所示。

圖2 典型應用結構

2 VRB 技術應用實例

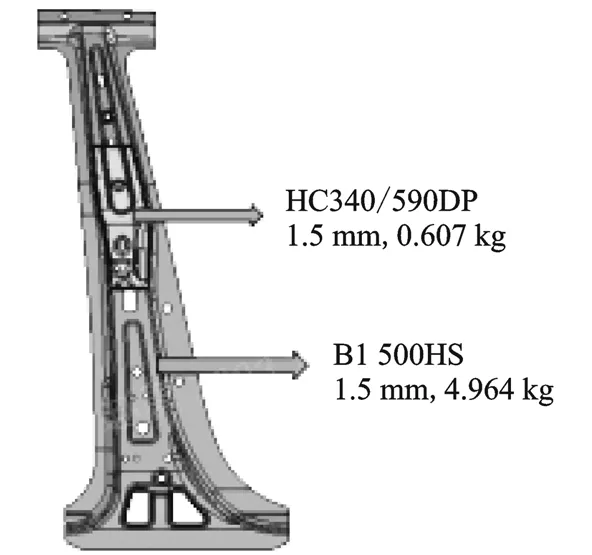

本文基于某款中高端新能源車型,通過應用VRB 熱成形B 柱加強板,實現滿足相同碰撞性能前提下降重10%的輕量化效果。該款中高端新能源車型B 柱原焊接方案采用等厚度熱成形B 柱加強板+B 柱鉸鏈加強板焊接的方案,如圖3 所示。焊接方案相關參數包括中國保險汽車安全指數(China-Insurance Automotive Safety Index, C-IASI)側碰生存空間109 mm;中國新車安全評價規程(China-New Car Assessment Program, C-NCAP)側碰侵入量121 mm,侵入速度7.2 m/s;頂壓承載載荷質量比4.01,單側質量5.571 kg。

圖3 原焊接方案圖示

2.1 VRB 技術設計方案

根據調研的主流標桿厚度的分布初步設計厚度分布和寬度尺寸;利用等效斷面計算出關鍵斷面靜壓潰力和彎矩(表2),通過對比標桿車或基礎車型來校核初步厚度及分布,一般厚度分布設計為1.2 mm、1.5 mm、2.0 mm、1.5 mm、1.2 mm,對應寬度尺寸一般設計為50 mm、180 mm、400 mm、180 mm、300 mm。

表2 設計方案參數對比表

初步厚度及分布需軋制工藝約束,其中過渡段尺寸一般按照1/100 斜率設計,可減少過渡段尺寸,利于性能和結構布置,根據等厚度段設計為30 mm、50 mm、50 mm、30 mm,具體厚度分布如圖4 所示。

圖4 設計方案圖示

采用落料一出二排樣方式,提高材料利用率,同時對應5 段式(1.2 mm、1.5 mm、2.0 mm、1.5 mm、1.2 mm)近似對稱厚度分布設計;周邊件B 柱內板和側圍外板焊接邊與VRB 熱成形B 柱采用零間隙貼合設計,如圖5 所示。

圖5 落料排樣方式

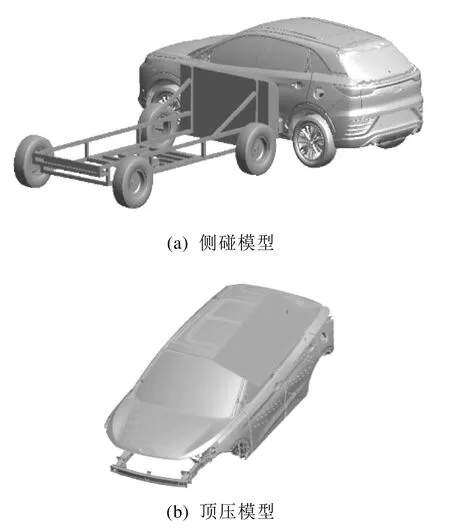

2.2 碰撞性能仿真分析

碰撞仿真分析模型如圖6 所示,側面碰撞仿真分析按照C-NCAP、C-IASI 側碰試驗要求進行加載,其中可變形移動壁障初始速度為50 km/h;頂壓按照C-IASI 頂壓試驗要求進行加載。經過仿真分析,C-IASI 側碰生存空間129 mm,塑性應變0.64;C-NCAP 側碰侵入量140 mm、侵入速度7.7 m/s、頂壓承載力64 082、載荷質量比4.04,均達標。

圖6 碰撞仿真分析模型

2.3 重量分析

通過對比分析原始拼焊式B 柱結構,在滿足側碰和頂壓性能的情況下,VRB 方案質量4.949 kg,下降11.2%,如表3 所示。

表3 性能參數對比表

3 結語

本文基于某款中高端新能源車型,通過應用VRB 熱成形B 柱加強板,在滿足碰撞性能的同時,實現降重10%的輕量化效果,該應用對于行業內有一定借鑒作用。隨著碰撞法規的日趨嚴格、汽車企業對輕量化需求的不斷加強以及VRB 技術的不斷成熟,基于VRB 熱成形技術在實現零件厚度與碰撞性能的精準匹配、輕量化和成本方面的巨大優勢,VRB 技術在輕量化車身上的應用將有著更廣泛的前景。