高速液滴撞擊下葉片表面微結構防水蝕性能研究

陳由翔,陳子峰,楊斌,張荻,謝永慧,李一興

(1.西安交通大學熱流科學與工程教育部重點實驗室,710049,西安; 2.西安交通大學能源與動力工程學院,710049,西安; 3.中國船舶集團有限公司第七○四研究所,200031,上海)

隨著“雙碳”目標的提出,未來新能源發電裝機容量將迎來更大的增長[1],新能源發電的間歇性和隨機性給電網帶來更大的挑戰[2]。為適應電力系統新形勢,汽輪機組深度調峰、低負荷運行已成新常態。由此引發汽輪機通流部分的濕度增大,葉片水蝕現象頻發[3]。水蝕現象不僅會破壞葉型造成級效率下降,嚴重時還可能使葉片斷裂,造成重大的運行事故[4-6]。在此背景下,防水蝕措施的采用顯得尤為重要。

目前國內外各大汽輪機企業通常采用被動式防水蝕手段[7-9]。在被動式葉片防水蝕的研究上,國內外學者進行了廣泛研究。Mahdipoor等[10-11]將WC-Co涂層材料覆蓋在基材上進行測試,發現其侵蝕速率比基材低7倍。Shabana等[12]對3種工業粉末進行了涂層制備和耐侵蝕評價,發現NiCrBSi在室溫下耐侵蝕性能最好。Zhang等[13]測試了高速氧燃料噴涂(HVOF)和大氣等離子噴涂(APS)處理的17-4PH材料,發現利用HVOF涂層具有最佳抗水蝕性能。Di等[14]使用有限元方法研究了單顆粒沖擊下硼化物涂層的抗沖蝕性能。Batory等[15]對Ti6Al4V合金進行了RF等離子氮化,發現其水蝕性能明顯提升。邸娟等[16]用有限元方法研究了17-4PH材料不同粗糙度對抗水蝕性能的影響。汪勇等[17]使用數值模擬方法研究了不同材料表面在液固撞擊下的損傷特性。Kirols等[18]研究了Cr的質量分數為12%的不銹鋼和Ti6Al4V合金的表面粗糙度對水蝕過程的影響,發現表面拋光可以延長其70%和100%的水蝕潛伏期時長。Oka等[19]采用實驗方法測試了不同厚度的滲鋁擴散涂層抗水蝕性能,發現包含小顆粒氧化鋁的金屬復合涂層具有良好的抗水蝕性能。Gujba等[20]研究了激光沖擊強化(LSP)配合噴丸處理的鈦合金材料的液滴沖蝕性能。黃有為等[21]研究確定了釬焊司太立合金片防水蝕的工藝參數。

可見,目前抗水蝕性能的研究普遍集中于材料性能和表面涂層方面,而對葉片表面結構的抗水蝕研究幾乎沒有。基于此,本文提出一種葉片表面微結構的防水蝕思路,探究多種不同表面微結構的抗水蝕性能,為葉片防水蝕設計提供重要思路及數據。

1 研究方案及試驗方法

1.1 高速旋轉水蝕性能測試系統

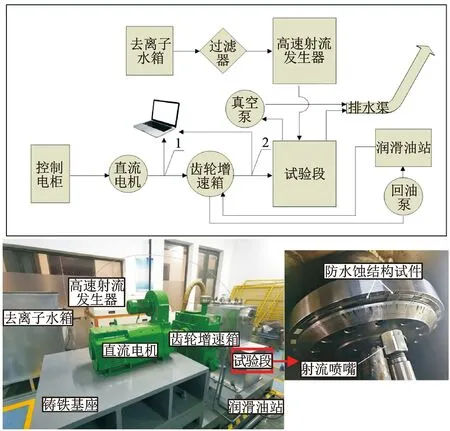

本文的研究基于高速旋轉水蝕性能測試試驗系統進行,該系統的示意圖和實物圖如圖1所示。主要包括控制電柜、直流電機、齒輪增速箱、試驗段、高速射流發生器、水環式真空泵、潤滑油站等設備。

1—轉速傳感器;2—位移傳感器。

本試驗系統可實現的轉速范圍為0~9 000 r·min-1,試驗段腔體內的壓力可通過真空泵抽真空,降低至10 kPa,射流最大撞擊速度v大于650 m·s-1。本試驗臺從轉速、壓力環境、液滴撞擊速度3個方面,很好地貼合了真實的水蝕情況,完全可以模擬汽輪機葉片水蝕的實際條件。進一步地,在試驗段中,用于固定試件的裝置是一個安裝于轉軸上的輪盤,輪盤示意圖如圖1所示。高速射流將由噴嘴射出,并打擊在高速旋轉的輪盤內的試件上。這些試件受到周期性高速射流的作用,因此數千小時的水蝕失效過程可以在數百分鐘內模擬,在短時間內獲得足夠的試驗數據,大大節省試驗成本。

本文研究采用1 500 r·min-1的輪盤轉速和619.79 m·s-1的射流速度作為試驗工況,以模擬真實的汽輪機葉片水蝕環境。

1.2 防水蝕微結構的提出

汽輪機葉片的水蝕通常頻繁且集中地發生在末級葉片上半部分靠近進氣側的區域[8],這一區域的葉身較窄,葉片扭度大,如能在該區域針對性地布置表面防水蝕結構,則能精準有效地減緩葉片水蝕作用。

本文針對葉片頻發區域的特點,提出一種葉片表面微結構的防水蝕方法,這類表面微結構尺寸小、造型簡單、加工方便,能在不影響葉型性能的前提下起到防水蝕作用。本文提出了一些典型的微結構造型來進行水蝕性能測試,提出過程如下。

Zhang等[22]的研究結果表明:材料表面的水蝕程度隨撞擊角增大而增加,且不平整的表面更容易形成緩沖水膜。這說明:使用能減小液滴撞擊角和易于形成水膜的結構,能對防水蝕有所幫助。同時,葉片不僅受到液滴的直接沖擊,還受到液滴撞擊破裂后形成的側向射流[23]的作用。因此,采用能阻礙側向射流發展的突起和凹陷形結構,能對防水蝕有所幫助。此外,考慮到水蝕二次液滴中,有害液滴的直徑范圍為20~200 μm[24],因此表面防水蝕微結構尺寸應當比有害液滴的最大直徑偏大,但是為保證葉型性能,也不應太大。同時,考慮到工程加工實際的便利程度,所提出的結構應當是簡易而便于加工的。

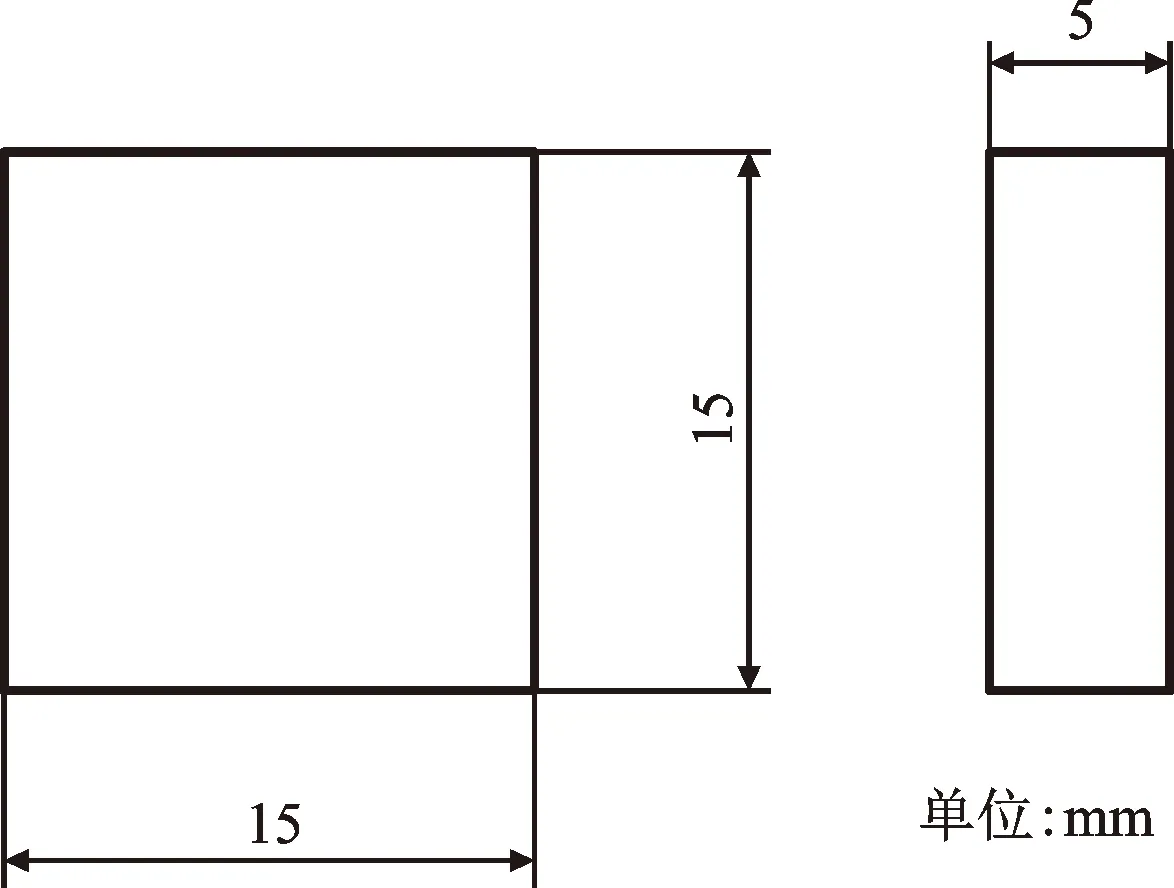

基于上述思路,參考微通道流動控制領域性能良好、應用廣泛且滿足前文要求的結構[25-26],本文設計了溝槽、條紋、球窩、球凸和鋸齒5種防水蝕結構。試件基礎塊保持一致,如圖2所示。微結構布置的三維造型如圖3所示,具體尺寸如下。溝槽:截面半徑R=0.5 mm,間隔1.0 mm均布;條紋:截面半徑R=0.5 mm,間隔1.0 mm均布;球窩:半徑R=1.0 mm,叉排分布;球凸:半徑R=1.0 mm,叉排分布;鋸齒:三棱柱形的鋸齒,緊密并列式均布。

圖2 試件塊幾何尺寸

圖3 防水蝕結構三維造型

1.3 測試材料的選取

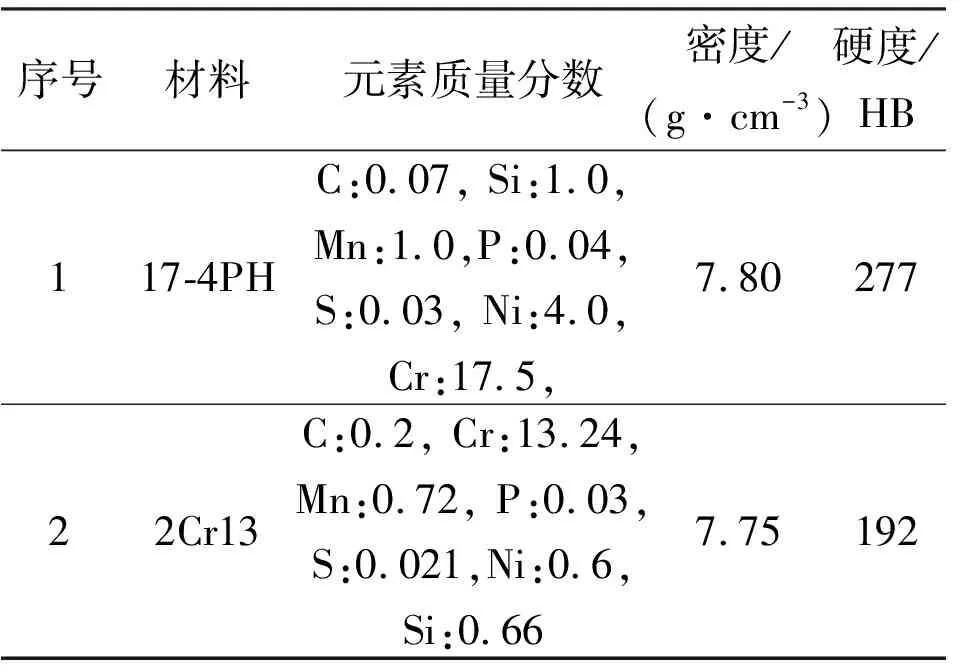

為了更好地對比5種設計結構與平面結構的抗水蝕性能,本文將采用17-4PH與2Cr13兩種材料進行試件的加工。2Cr13(馬氏體不銹鋼)是早期常用的汽輪機葉片材料。隨著汽輪機工作環境日趨惡劣,汽輪機廠多用17-4PH進行葉片的生產,其力學性能相較于2Cr13有明顯的提升。因此,選用這兩種葉片常用材料打造試件。為排除隨機誤差,本文對每種試件打造兩個。兩種材料的具體信息見表1。

表1 兩種材料的具體信息表

1.4 測試及分析方法

本文采用失重法進行試件質量損失的測量。失重法就是測量每個時間節點上的質量損失,進而得到完整的質量損失過程。失重法實施方便、成本低廉,是材料水蝕特性研究中常用的方法。

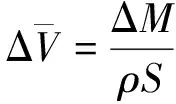

由于本文不同微結構的布置,導致試件的質量不同,故本文不能單純研究質量損失。本文提出了平均體積損失的水蝕衡量方法。平均體積損失體現了單位射流面積對應的試件塊的體積損失,以此可以實現對不同質量、不同表面結構的試件的水蝕特性進行統一化衡量。通過失重法得到平均體積損失的過程如下

(1)

本文采用累積體積損失與無量綱抗水蝕性能系數作為評價指標,以對比不同結構抗水蝕性能。完整的數據分析方法如圖4所示。

圖4 數據分析方法示意圖

2 結果與討論

2.1 不同表面微結構的水蝕特性試驗結果

2.1.1 平面結構

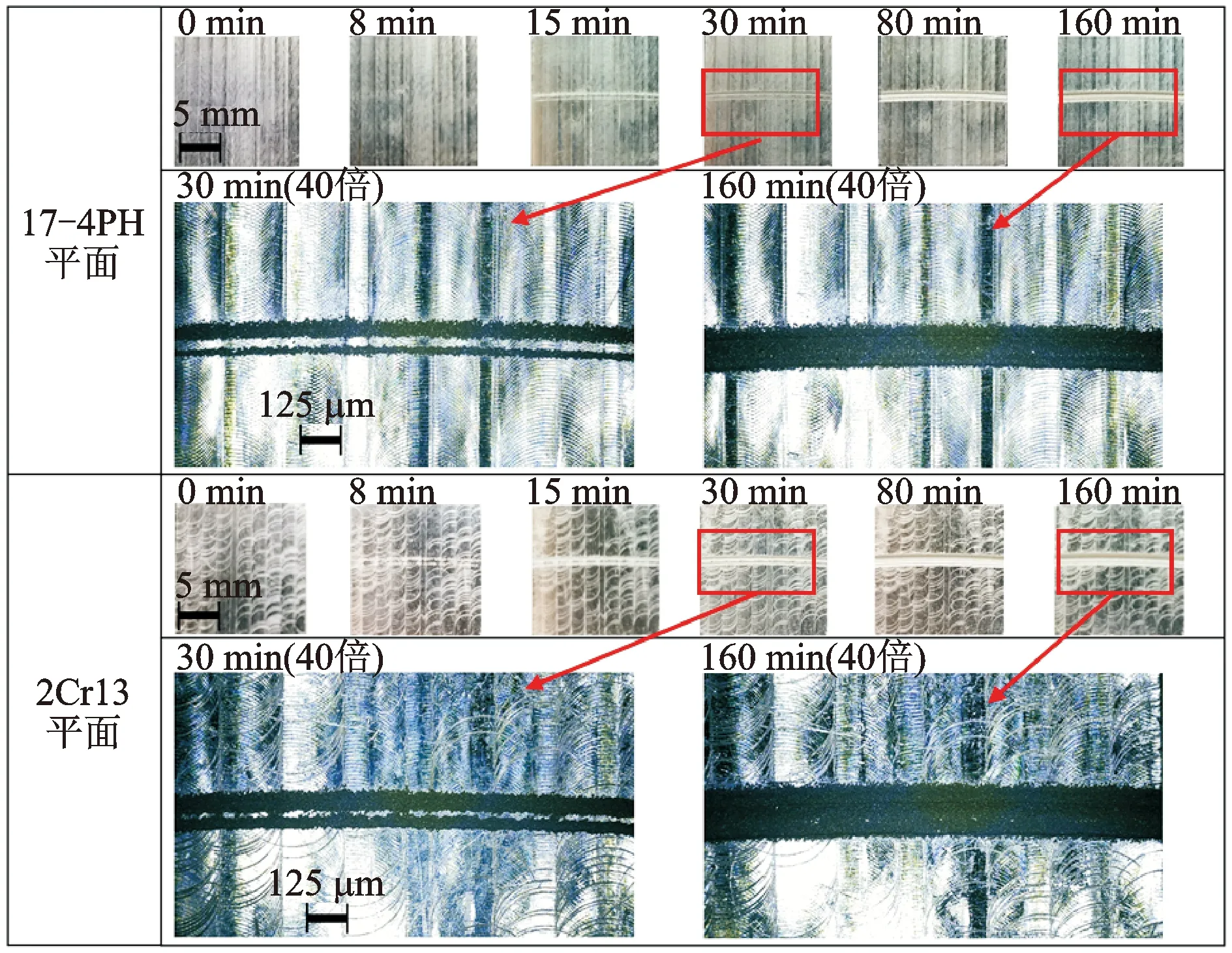

平面試件表面的侵蝕形貌隨時間的變化如圖5所示。由圖5可以看出,17-4PH與2Cr13兩種材料的平面試件表面侵蝕形貌發展規律基本一致,具體表現為:首先,最開始試件表面均只發生塑性變形,未出現明顯的材料損傷,表面只出現了很淺的壓痕;隨著撞擊持續,在8~10 min左右,試件表面開始出現離散的侵蝕凹坑,這些凹坑整體分布在壓痕周圍,17-4PH試件出現凹坑的時間點比2Cr13略晚,且數量比2Cr13少;其次,試件表面這些離散的侵蝕凹坑逐漸擴散變大,臨近的侵蝕凹坑逐漸合并成更大的侵蝕凹坑,并由此發展成一條明顯的侵蝕凹槽;最后,侵蝕凹槽進一步變寬變深,最終試件表面的侵蝕凹槽寬度基本不變,而深度隨水蝕過程的進行而逐步加深。

圖5 平面試件表面侵蝕形貌

在撞擊30、160 min時,從放大40倍后的試件表面侵蝕形貌可以看出,17-4PH平面試件的侵蝕凹槽明顯比2Cr13的窄,顯然在同樣的水蝕測試條件下,17-4PH的水蝕程度相較于2Cr13更輕,其抗水蝕性能更強,這與材料性能的預期一致。

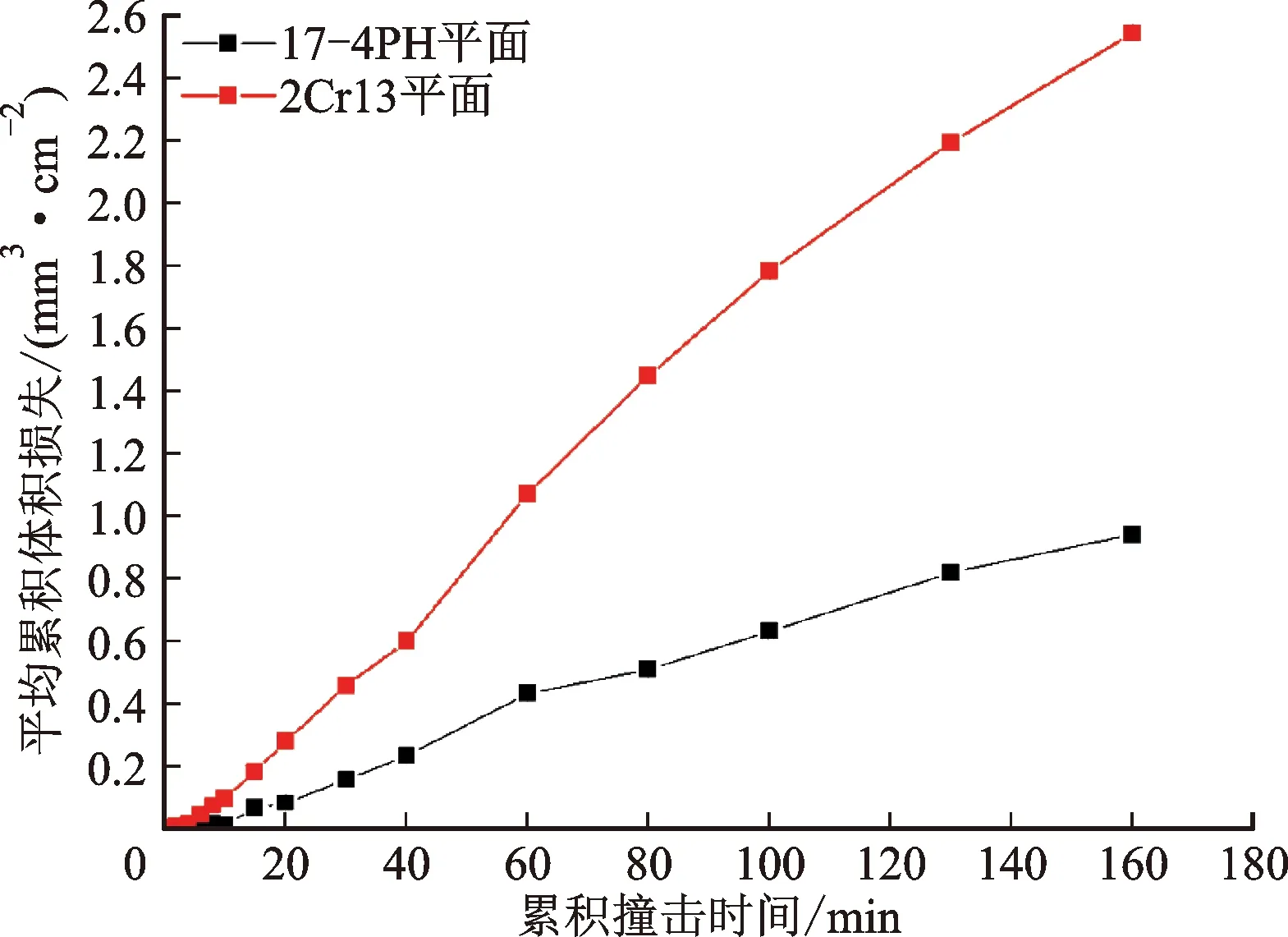

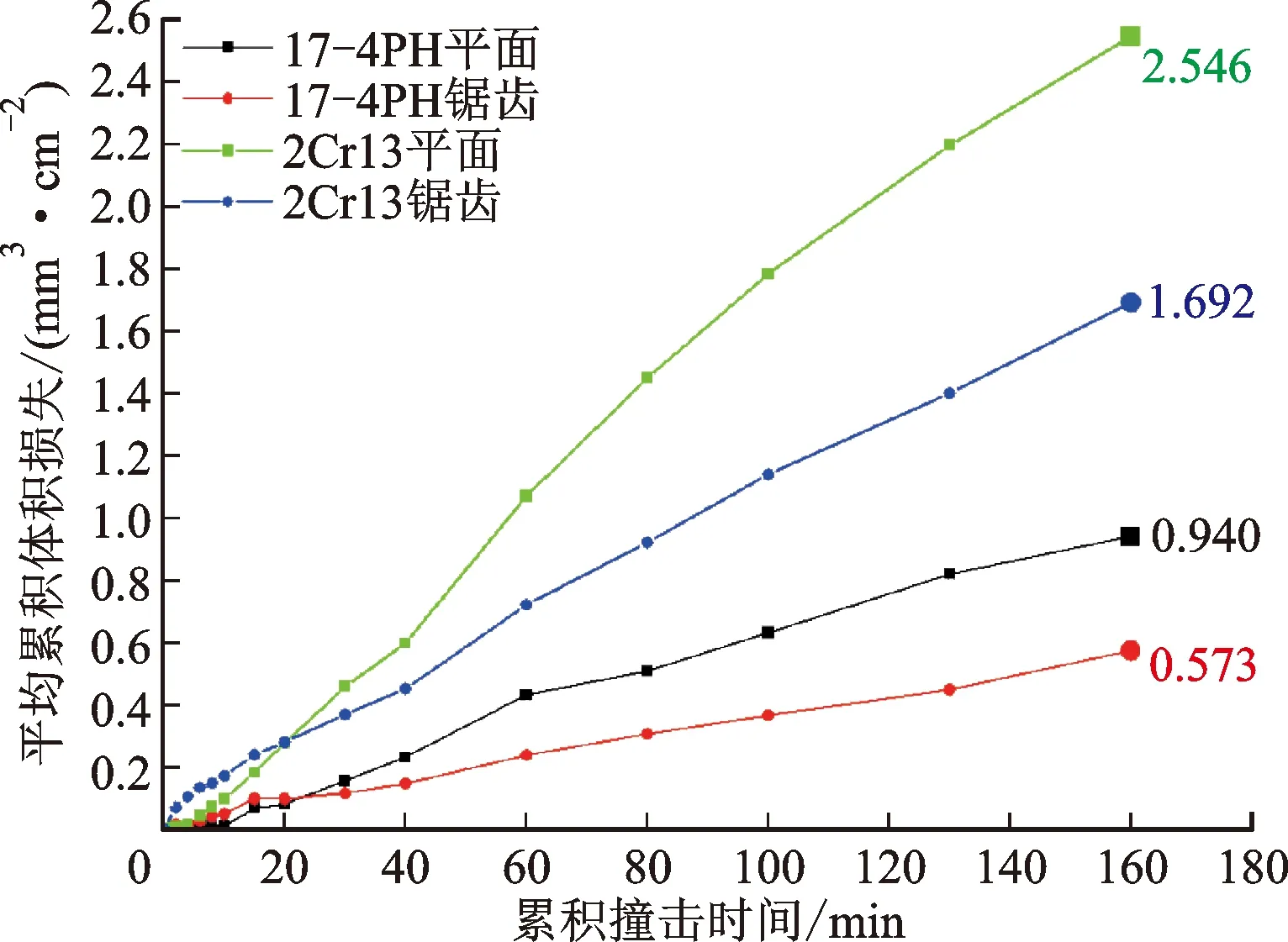

平面試件的平均累積體積損失曲線如圖6所示。曲線橫坐標是試件受射流持續撞擊時間,縱坐標是每種材料所有平面試件的平均累積體積損失。從圖6中可以看出,2種材料平面結構的體積損失規律基本一致,均表現為:在水蝕發展初期,材料的體積損失很小,侵蝕速度慢;隨著射流撞擊時間增加,材料的侵蝕速度逐漸加快,然后侵蝕率略微下降,并保持一個較穩定的侵蝕率,但17-4PH 的體積損失總體上均小于2Cr13的體積損失,這與侵蝕形貌圖5中結論一致。

圖6 平面試件的平均累積體積損失曲線

2.1.2 溝槽與條紋結構

溝槽與條紋試件表面的侵蝕形貌隨時間的變化如圖7所示。侵蝕變化趨勢在大體上與平面結構一致。可以發現,在開始階段,試件表面僅在平面處生成壓痕,而在溝槽結構和條紋結構內無明顯壓痕。同時,兩種結構侵蝕凹槽的擴展相較于平面結構更緩慢,這是由于溝槽結構更容易在溝槽內形成水膜,從而減緩液滴沖擊作用;條紋結構極大地改變了液滴的撞擊角,進而削弱液滴沖擊作用力,從而實現了防水蝕作用。從圖5中也可以明顯看出,平面部分的水蝕程度要比溝槽和條紋部分嚴重。

圖7 溝槽及條紋試件表面侵蝕形貌

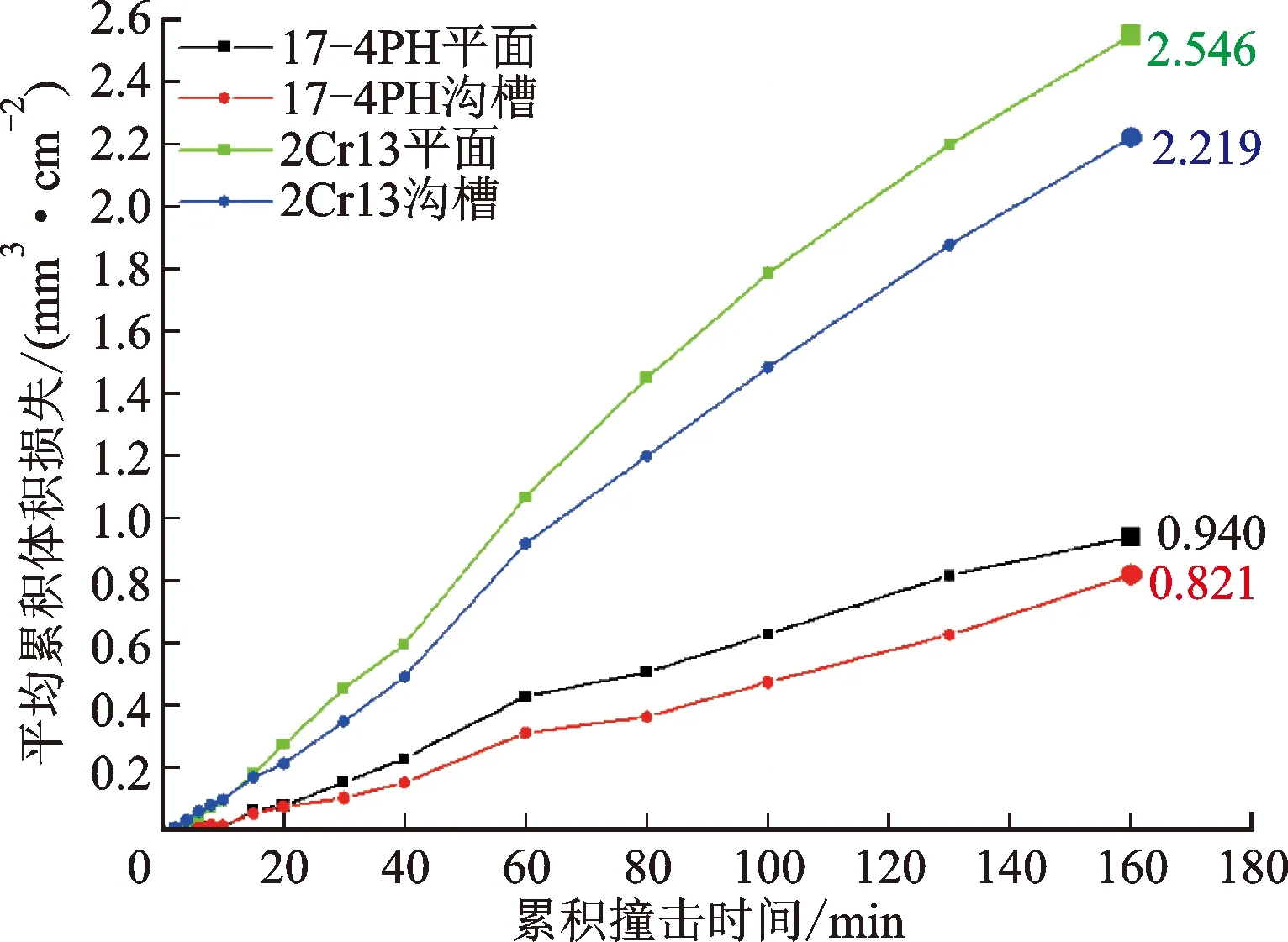

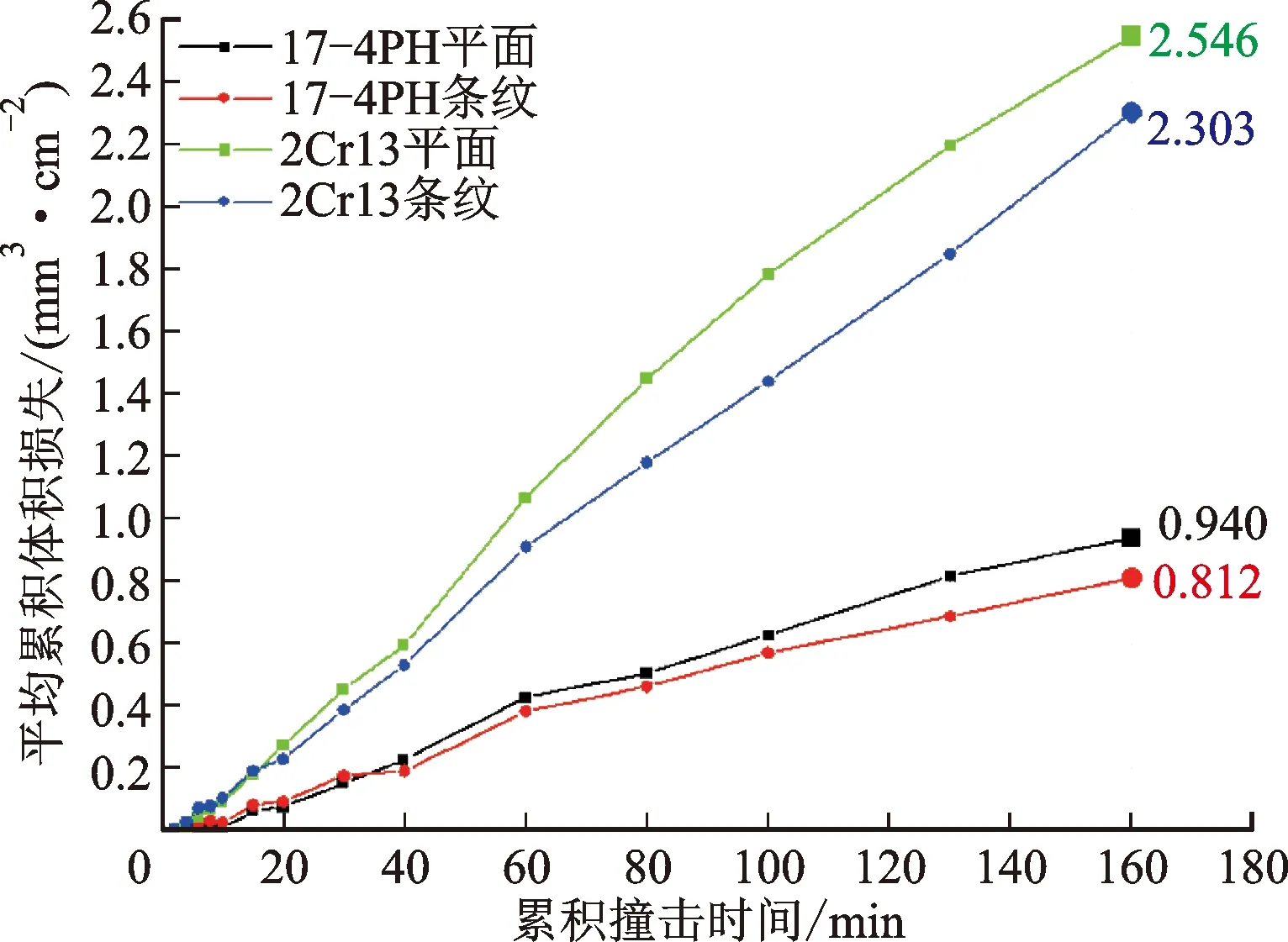

溝槽、條紋試件與平面試件的體積損失曲線對比如圖8、9所示,由圖8、9可以看出:一方面,射流撞擊160 min時,兩種結構的體積損失均小于平面,說明兩種結構的防水蝕性能尚可;另一方面,兩結構的體積損失在撞擊初期均大于平面結構,這是由于表面結構的引入,導致撞擊過程中溝槽結構附近出現了應力集中。隨著水蝕過程的進行,這種缺陷逐漸被溝槽結構的優勢所彌補,兩種結構的體積損失又小于平面試件。

圖8 平面-溝槽對比體積損失曲線

圖9 平面-條紋對比體積損失曲線

2.1.3 球窩與球凸結構

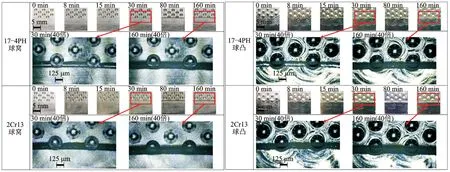

球窩、球凸試件表面的侵蝕形貌隨時間的變化如圖10所示。由圖10中可以看出,球窩結構的侵蝕發展顯然比平面的緩慢。且在撞擊30 min時,從放大40倍后的試件表面侵蝕形貌可以明顯看出:球窩內部的水蝕侵蝕痕跡比球窩間平面部分的水蝕侵蝕痕跡小得多,這是由于球窩結構容易生成水膜結構,防止液滴沖擊,且能夠改變液滴沖擊的撞擊角。說明球窩結構改變材料表面局部的抗水蝕性能。

圖10 球窩及球凸試件表面侵蝕形貌

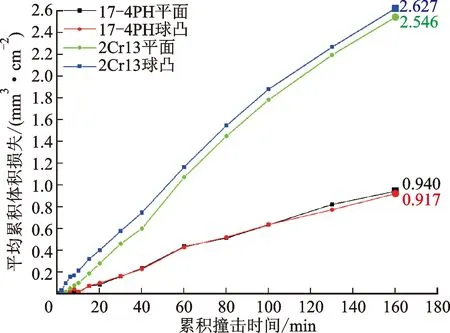

反觀球凸結構,其水蝕情況與平面沒有明顯區別,甚至從圖10的顯微圖可以看出,球凸結構的水蝕程度略高于平面,這是由于球凸結構導致的應力集中,使得球凸部分遭受水蝕更加嚴重。

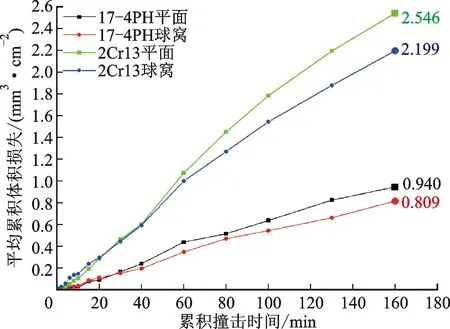

球窩、球凸試件與平面試件的體積損失曲線對比如圖11、12所示,由圖11、12中可以看出,球窩結構的體積損失除了前20 min略高于平面外,整個過程都低于平面的體積損失。這是由于表面結構的引入,導致撞擊過程中球窩結構附近出現了應力集中,但這種缺陷逐漸被球窩結構的優勢所彌補。平均累積反觀球凸結構,特別是在2Cr13材料下,全過程的體積損失均大于平面,這說明球凸結構的抗水蝕性能較弱,該結構很難起到防水蝕的作用。

圖11 平面-球窩對比體積損失曲線

圖12 平面-球凸對比體積損失曲線

2.1.4 鋸齒結構

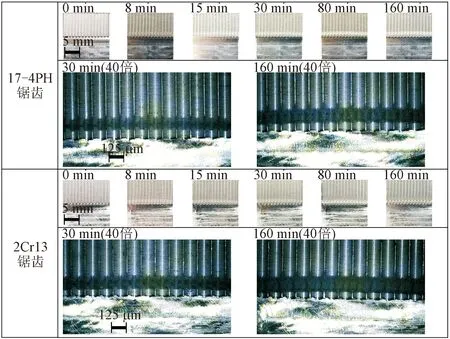

鋸齒試件表面的侵蝕形貌隨時間的變化如圖13所示。可以看出,在初步的射流撞擊下,試件表面只有鋸齒頂部和鋸齒底部出現了類似于小缺口的壓痕,并伴隨較少的質量損失,此時鋸齒頂部存在應力集中,而鋸齒側壁面未出現明顯壓痕。然后,隨著撞擊時間逐漸增加,在4~8 min左右,試件表面的鋸齒頂部出現明顯小缺口,鋸齒底部開始出現一些離散的侵蝕凹坑;隨著射流持續作用,凹坑逐漸發展成凹槽,并逐漸加深。這一過程中,鋸齒結構由于其傾斜的側面結構改變了液滴的撞擊角,進而減緩了水蝕的進程,起到了防水蝕的作用。

圖13 鋸齒試件表面侵蝕形貌

此外,從圖13中的撞擊30 min的40倍侵蝕形貌圖可以看出:除了鋸齒側壁面的水蝕程度較輕,鋸齒頂部和鋸齒底部的水蝕擴展也受到了一定的限制。相較于其他結構,鋸齒試件表面的侵蝕痕跡更少,水蝕擴展范圍也更小,顯然鋸齒結構對材料表面的抗水蝕性能應該有明顯的提升。

平面-鋸齒結構的體積損失對比如圖14所示。可以看出,在160 min沖擊時,鋸齒結構的體積損失遠小于平面結構。其中17-4PH材料下,體積損失是平面的0.66倍,2Cr13材料下,體積損失是平面的0.61倍。除了開始的應力集中導致鋸齒體積損失高于平面外,20 min以后鋸齒的體積損失均小于平面結構。結合以上兩點,可以看出鋸齒結構的抗水蝕性能很好,且相較于其他表面結構也相對突出。

圖14 平面-鋸齒對比體積損失曲線

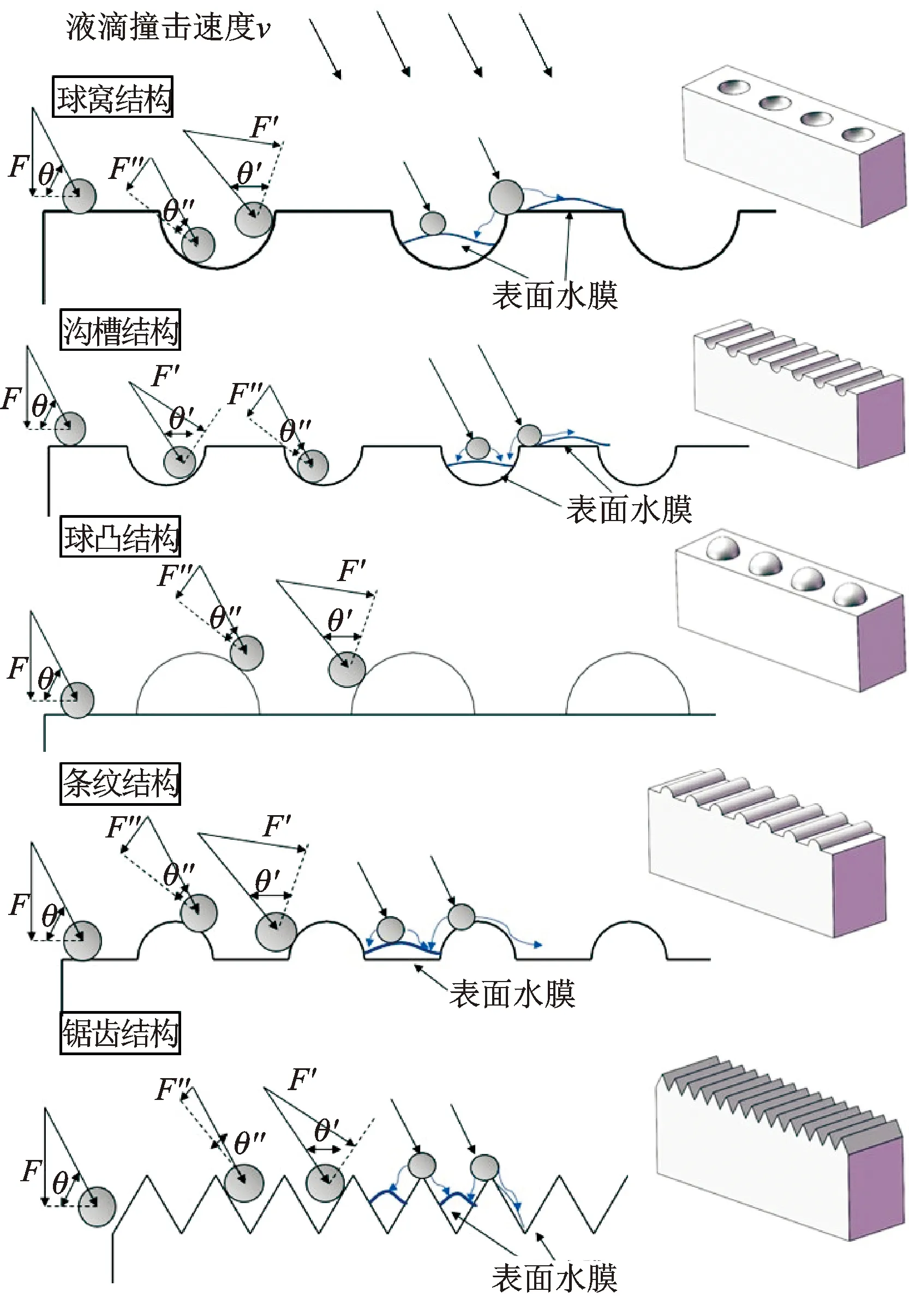

2.2 各防水蝕微結構作用機理分析

圖15給出了5種表面微結構在液滴撞擊作用下的狀態。以球窩結構為例,二次水滴以一定的角度撞擊在動葉上,與撞擊面形成撞擊角θ,并對動葉表面施加水蝕載荷F。當撞擊在球窩結構上時,液滴的撞擊平面改變為球窩面的切面,其撞擊角θ減小,故水蝕載荷也隨之降低。更進一步地,當二次水滴持續沖擊動葉時,由于球窩結構的特殊性,液滴會在其球窩結構內累積形成水膜,這種水膜結構將進一步對后續液滴的撞擊起到緩沖作用。溝槽結構與球窩結構類似,且槽型的結構也有助于表面水膜的形成。反觀球凸結構,大型的球凸表面雖然能在一定程度上降低撞擊角,但是突出的球凸也容易產生應力集中區域,且球窩間的間隙不易形成表面水膜,故其不能起到防水蝕作用。條紋結構在球窩結構的基礎上,其條紋間形成了槽,易于形成水膜,且長條型的結構也在一定程度上降低了應力集中,故其能起到防水蝕作用。鋸齒結構周期性的斜面能顯著降低撞擊角,且鋸齒之間的三角形槽也易于形成表面水膜,故鋸齒形結構的防水蝕性能很好。

圖15 5種表面微結構防水蝕機理示意圖

2.3 不同表面結構的抗水蝕性能對比

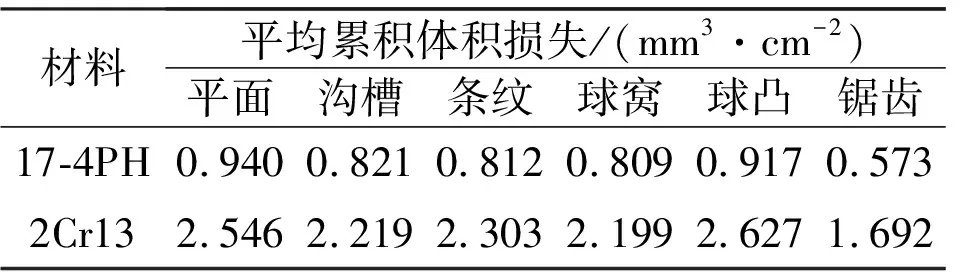

本文針對溝槽、條紋、球窩、球凸及鋸齒共5種設計結構進行了水蝕測試,并在同樣的水蝕測試條件下設置了平面結構進行對照。現將經過160 min射流撞擊后,所有結構試件的平均累積體積損失數據匯總于表2中,并繪制如圖16的直方圖。

表2 平均累積體積損失對比表

圖16 平均累積體積損失對比直方圖

由圖16中可以看出,5種設計結構中,相較于平面試件,鋸齒試件在射流撞擊160 min后的體積損失最小,而球凸試件的體積損失最大。將表2中數據繪制成了如圖16所示的平均累積體積損失對比直方圖。由此可見,17-4PH的平均累積體積損失普遍比2Cr13減少近一半,這與材料預期一致;其中溝槽、條紋與球窩3種設計結構的平均累積體積損失接近,且均小于平面結構;球凸的抗水蝕性能表現最差;鋸齒結構體積損失最小,表面的抗水蝕性能最好。

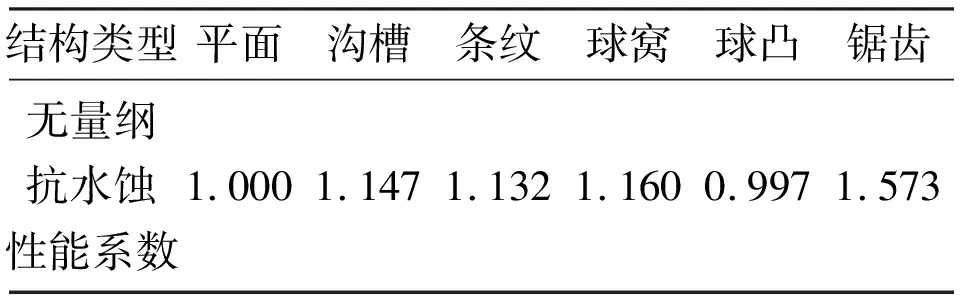

為了能夠更直接地比較不同表面結構綜合抗水蝕性能強弱,本文參考ASTM-G73標準[12]采用無量綱抗水蝕性能系數來進行對比,相較于平面結構,該系數越大表明抗水蝕性能越強,具體計算公式如下

NPE=(E1/E10+E2/E20)/2

(2)

式中:NPE為無量綱抗水蝕性能系數;E1、E2分別表示17-4PH與2Cr13同一種防水蝕結構試件的平均累積體積損失,而E10、E20則分別表示17-4PH與2Cr13平面試件的平均累積體積損失。

根據式(2)計算得到不同表面防水蝕結構的無量綱抗水蝕性能系數見表3。可見 5種待測防水蝕結構的抗水蝕性能排序由強到弱為:鋸齒、球窩、溝槽、條紋、平面、球凸。其中,鋸齒、球窩、溝槽和條紋結構均體現出抗水蝕性能,鋸齒結構的抗水蝕性能最優;球凸結構的抗水蝕性能弱于平面。

表3 無量綱抗水蝕性能系數表

3 結 論

本文基于水蝕過程的特征和水蝕頻發位置的結構特點,提出了葉片表面微結構的防水蝕方法。基于結構經濟性、防水蝕機理等要求,設計提出了溝槽、條紋、球窩、球凸和鋸齒共5種表面微結構。對17-4PH與2Cr13兩種葉片材料打造的平面結構及5種防水蝕表面結構共12種(24個)試件的抗水蝕性能進行測試,得到以下結論:

(1)本文提出平均累積體積損失和無量綱抗水蝕性能參數,以取代常見的質量損失,作為評價對比不同質量和結構試件的抗水蝕性能的參數。這些方法可為水蝕性能試驗研究提供經驗;

(2)除了球凸結構外,其他4種表面微結構都有提升試件表面抗水蝕性能的作用,他們的抗水蝕性能排序由強到弱為鋸齒、球窩、溝槽、條紋、平面;

(3)鋸齒結構對材料表面抗水蝕性能的提升尤為突出,其無量綱抗水蝕性能系數是平面的1.57倍。這為葉片防水蝕工程領域提供了參考。