考慮殘余應(yīng)力的高低溫循環(huán)下灌封模塊開(kāi)裂機(jī)理分析及試驗(yàn)驗(yàn)證

李永志, 賀爾銘, 陳鵬翔, 尹夢(mèng)晗

(1.西北工業(yè)大學(xué) 航空學(xué)院, 陜西 西安 710072; 2.西安航天動(dòng)力研究所, 陜西 西安 710100)

在航天系統(tǒng)中,對(duì)電子元器件進(jìn)行灌封處理可以提高其絕緣及抗腐蝕性能,大大提高其在太空環(huán)境下的穩(wěn)定性,因此,電子封裝已成為保障電子產(chǎn)品在軌功能可靠性必不可少的關(guān)鍵環(huán)節(jié)[1]。環(huán)氧樹(shù)脂因具有優(yōu)異的電絕緣性能、低收縮率而廣泛應(yīng)用于電子器件的封裝。然而,由于其與內(nèi)部器件的熱膨脹系數(shù)不匹配,在冷熱交替下界面處容易產(chǎn)生較大的熱應(yīng)力。此外,由于環(huán)氧樹(shù)脂自身的固化收縮,在灌封樹(shù)脂體固化過(guò)程中將不可避免地產(chǎn)生內(nèi)應(yīng)力[2]。在內(nèi)應(yīng)力及熱應(yīng)力的共同作用下,界面將可能出現(xiàn)失效破壞等問(wèn)題。因此,針對(duì)灌封模塊,有必要研究其在殘余應(yīng)力和熱應(yīng)力復(fù)合應(yīng)力場(chǎng)下的熱力學(xué)行為和界面失效分析方法。

內(nèi)應(yīng)力的測(cè)試按照是否破壞構(gòu)件,可分為無(wú)損測(cè)試法和有損測(cè)試法兩大類(lèi)。鉆孔法是一種適用于各種材料殘余應(yīng)力測(cè)試的半破壞方法,傳統(tǒng)意義上的鉆孔法針對(duì)各向同性材料進(jìn)行了標(biāo)準(zhǔn)化[3],經(jīng)過(guò)調(diào)整,其也適用于復(fù)合材料的內(nèi)應(yīng)力測(cè)試[4]。然而,這些研究均未涉及對(duì)灌封樹(shù)脂體固化殘余應(yīng)力的試驗(yàn)測(cè)試[5]。

目前,虛擬裂紋閉合技術(shù)(VCCT)和內(nèi)聚力模型是國(guó)內(nèi)外學(xué)者開(kāi)展界面失效分析的2種常用數(shù)值分析方法[6]。相較于內(nèi)聚力模型,VCCT技術(shù)在模擬混合斷裂模式下裂紋尖端復(fù)雜相互作用時(shí)將面臨嚴(yán)峻挑戰(zhàn)[7]。此外,VCCT沒(méi)有考慮裂紋萌生問(wèn)題,在分析時(shí)必須在界面提前預(yù)制初始裂紋[8]。而內(nèi)聚力模型的牽引-分離本構(gòu)關(guān)系不僅可以實(shí)現(xiàn)對(duì)界面失效起始和擴(kuò)展過(guò)程的預(yù)測(cè),且不需要提前預(yù)制裂紋[9]。因此內(nèi)聚力單元受到了更多研究者的關(guān)注[10]。但這些研究大多針對(duì)于芯片堆疊封裝結(jié)構(gòu),針對(duì)灌封結(jié)構(gòu)的界面失效分析及試驗(yàn)研究目前的公開(kāi)報(bào)道還相對(duì)較少。

綜上,考慮殘余應(yīng)力的高低溫循壞下大尺寸灌封模塊界面失效行為分析及試驗(yàn)研究,目前尚未見(jiàn)公開(kāi)報(bào)道。本文以環(huán)氧灌封模塊為研究對(duì)象,首先采用鉆孔法試驗(yàn)測(cè)試了灌封樹(shù)脂體的內(nèi)應(yīng)力分布,并對(duì)改性環(huán)氧樹(shù)脂等材料的力熱性能進(jìn)行試驗(yàn)測(cè)試,分別為后續(xù)有限元建模提供初始應(yīng)力場(chǎng)和材料參數(shù)輸入。隨后,建立考慮殘余應(yīng)力和溫度效應(yīng)的灌封模塊全尺寸有限元仿真模型。采用內(nèi)聚力模型預(yù)測(cè)界面裂紋萌生及擴(kuò)展過(guò)程。基于計(jì)算結(jié)果,詳細(xì)討論灌封結(jié)構(gòu)在升降溫過(guò)程中的應(yīng)力應(yīng)變分布特征。最后通過(guò)對(duì)比試驗(yàn)結(jié)果和數(shù)值模擬結(jié)果,驗(yàn)證分析方法和有限元模型的有效性。

1 灌封模塊殘余應(yīng)力測(cè)試

1.1 測(cè)試方法

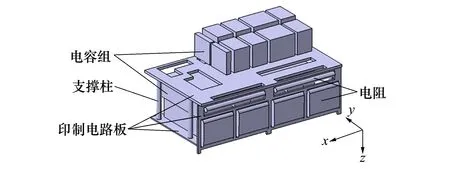

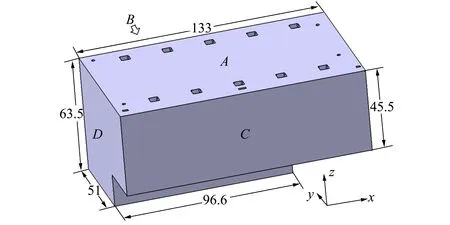

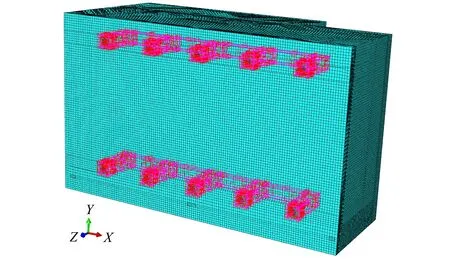

本文以改性環(huán)氧樹(shù)脂灌封模塊為研究對(duì)象,其內(nèi)部器件排布如圖1所示,灌封樹(shù)脂體分布見(jiàn)圖2。在實(shí)際工況中,在灌封模塊z+方向前后各放置一金屬預(yù)埋件,對(duì)應(yīng)圖2中10個(gè)方孔區(qū)。為了便于說(shuō)明,將灌封模塊4個(gè)典型外表面分別記為A,B,C和D,其中B面為與C面相對(duì)的面。

圖1 灌封模塊內(nèi)部器件布局示意圖

圖2 灌封環(huán)氧樹(shù)脂分布示意圖(單位:mm)

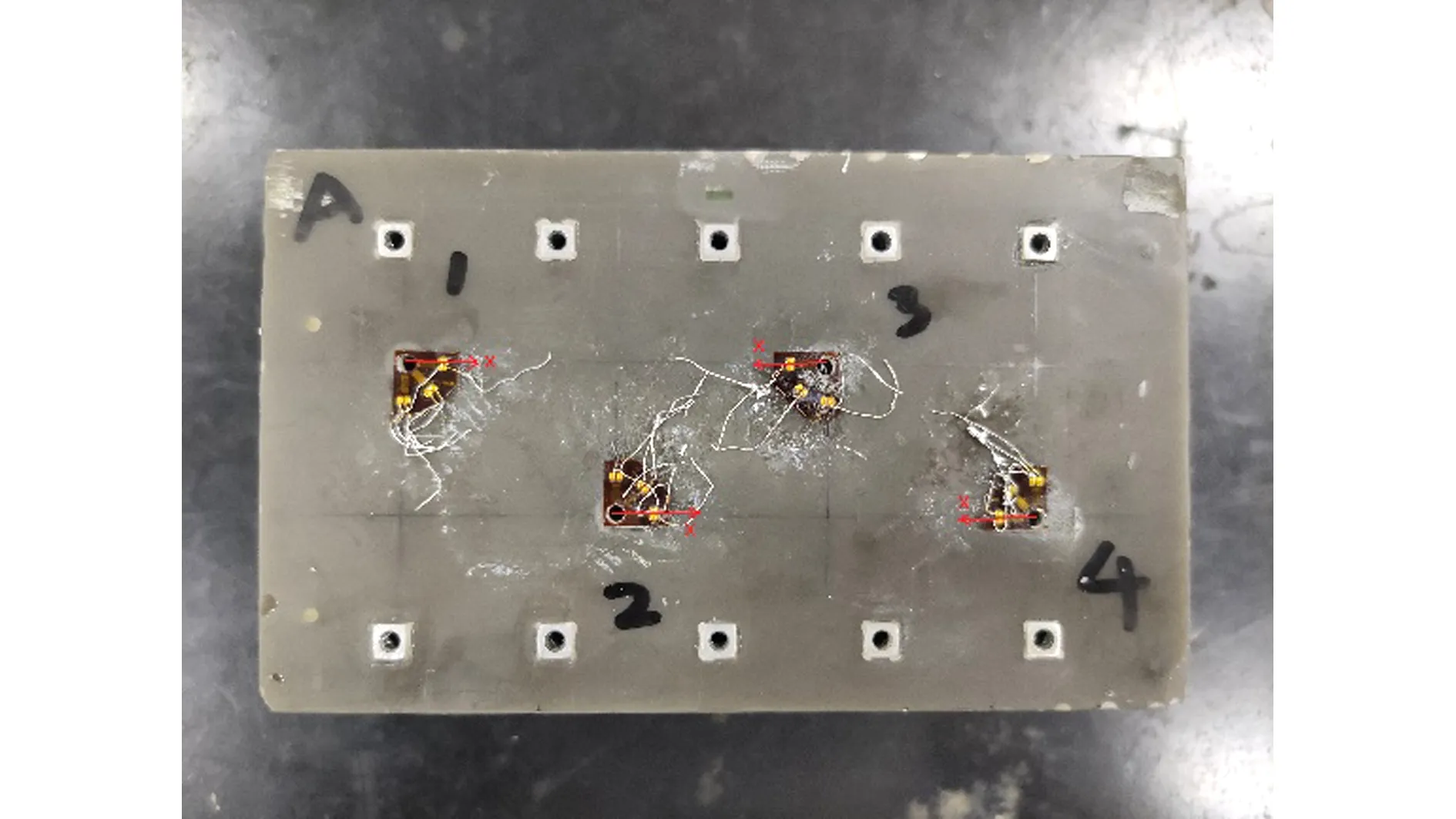

根據(jù)ASTM (2013) E837-13a標(biāo)準(zhǔn)[3],采用鉆孔法測(cè)試灌封模塊固化殘余應(yīng)力。測(cè)量前,將三向應(yīng)變花粘貼在經(jīng)砂紙打磨光滑后的試件表面。本試驗(yàn)中選用直徑d=2R=10 mm的BE120-2CA-K型三向應(yīng)變花。在灌封模塊的4個(gè)典型表面A,B,C及D上進(jìn)行鉆孔并測(cè)量釋放的應(yīng)變。根據(jù)標(biāo)準(zhǔn)[3],在粘貼應(yīng)變花時(shí),應(yīng)變花孔心應(yīng)距離試驗(yàn)件邊緣至少1.5d,同時(shí)考慮到本試驗(yàn)件為多種材料,測(cè)點(diǎn)應(yīng)距離材料分界線至少1.5d。以A面為例,最終確定的應(yīng)變花布置數(shù)量及位置如圖3所示。

圖3 灌封模塊應(yīng)變花布置(A面)

試驗(yàn)時(shí),將同一面應(yīng)變花同時(shí)連接至應(yīng)變儀,每次鉆孔的進(jìn)給深度為1 mm。通過(guò)標(biāo)準(zhǔn)[3]中校準(zhǔn)系數(shù),將測(cè)得的彈性應(yīng)變釋放量轉(zhuǎn)換為殘余應(yīng)力。對(duì)3個(gè)環(huán)氧灌封模塊試驗(yàn)件分別進(jìn)行試驗(yàn)測(cè)試,將3組試驗(yàn)結(jié)果進(jìn)行平均以減小試驗(yàn)誤差。

1.2 殘余應(yīng)力分布測(cè)試結(jié)果

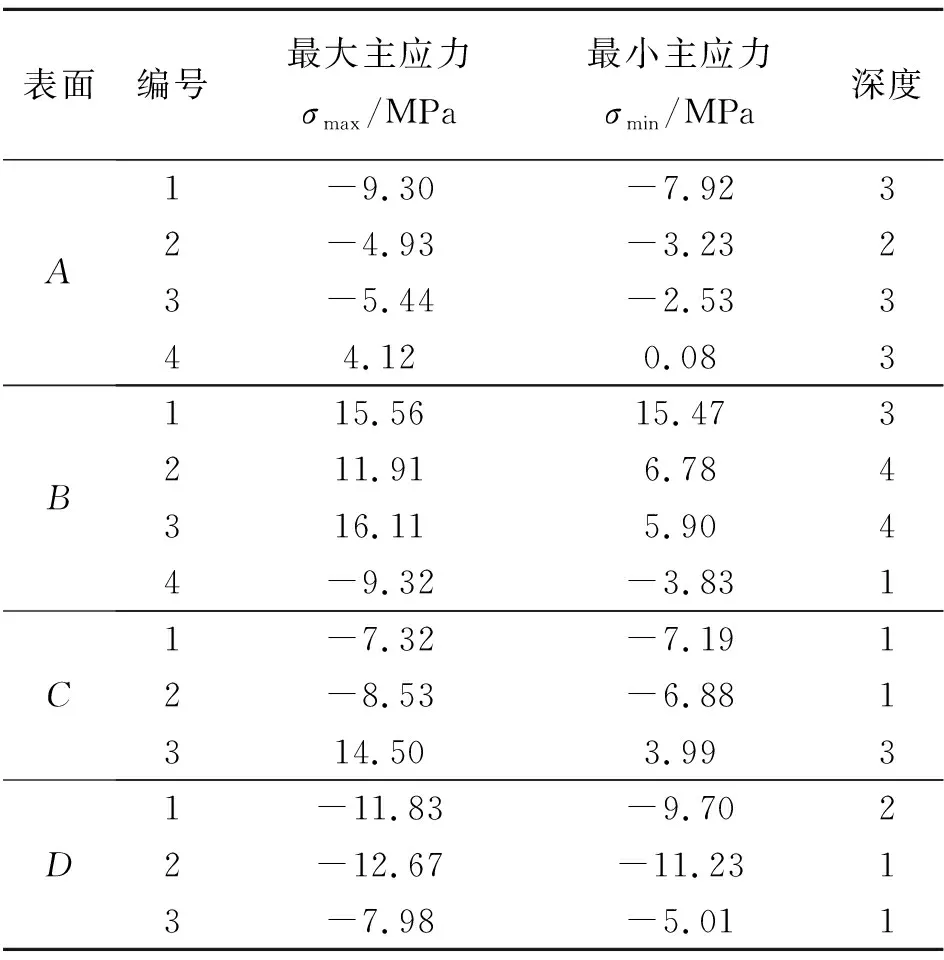

鉆孔法測(cè)得環(huán)氧灌封模塊殘余應(yīng)力結(jié)果如表1所示。

表1 灌封模塊殘余應(yīng)力測(cè)試結(jié)果

2 高低溫下材料力熱性能測(cè)試

2.1 熱膨脹性能測(cè)試

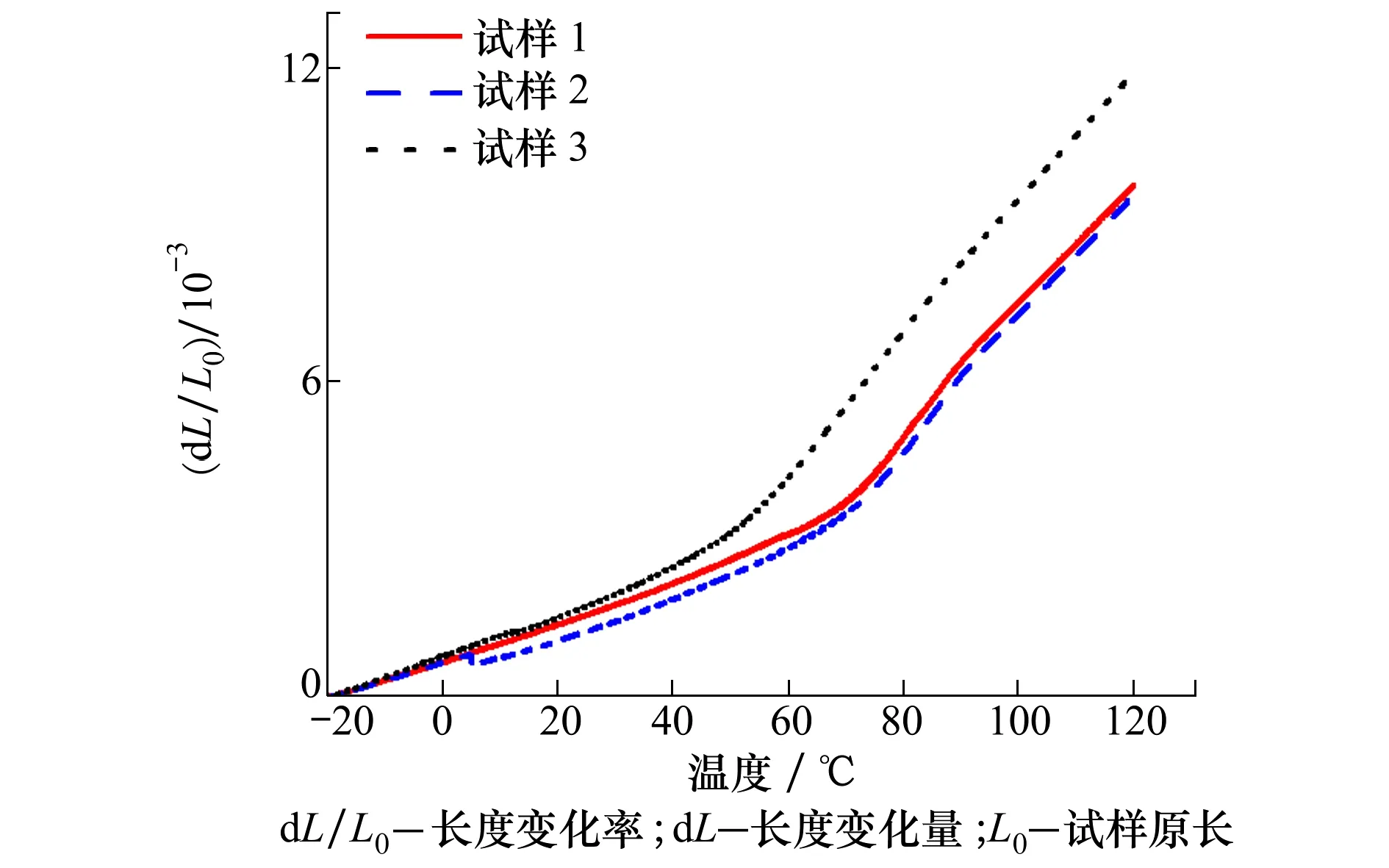

使用TMA/Q400靜態(tài)機(jī)械分析儀對(duì)電容、電阻等電子元器件及灌封用改性環(huán)氧樹(shù)脂材料進(jìn)行熱膨脹系數(shù)(CTE)測(cè)試,每種材料各測(cè)試3件。測(cè)試條件:升溫速率為2℃/min,溫度范圍為-20~120℃。試驗(yàn)過(guò)程中記錄實(shí)時(shí)溫度和試件長(zhǎng)度變化量。

以改性環(huán)氧樹(shù)脂材料為例,TMA測(cè)得的熱膨脹曲線如圖4所示。可見(jiàn),該改性環(huán)氧樹(shù)脂在溫度變化較大的范圍下尺寸穩(wěn)定性較差,特別是隨著溫度接近玻璃化轉(zhuǎn)變溫度Tg,其尺寸變化率急速增大。

圖4 改性環(huán)氧樹(shù)脂材料熱膨脹曲線

以改性環(huán)氧樹(shù)脂材料為例,由TMA測(cè)試結(jié)果處理得到的熱膨脹系數(shù)見(jiàn)表2。

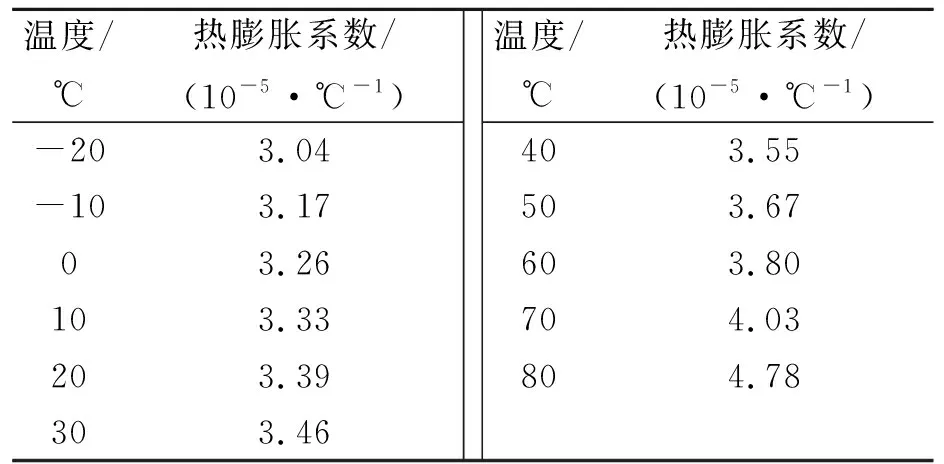

表2 改性環(huán)氧樹(shù)脂材料熱膨脹系數(shù)

2.2 高低溫下力學(xué)性能測(cè)試

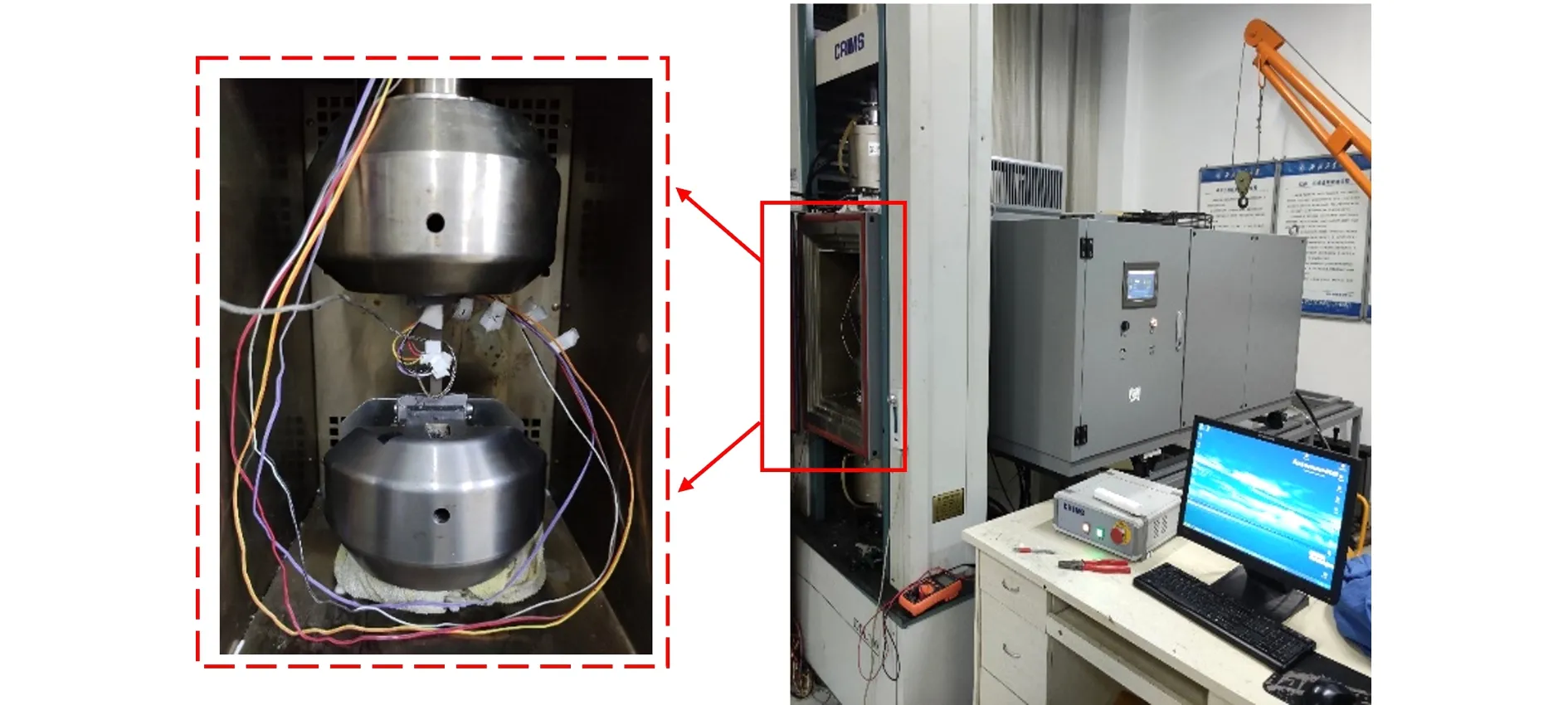

灌封用環(huán)氧樹(shù)脂是經(jīng)過(guò)改性的新材料,為測(cè)得其高低溫下力學(xué)性能,將根據(jù)GB/T 2567-2021標(biāo)準(zhǔn)[11]對(duì)改性環(huán)氧樹(shù)脂澆鑄體進(jìn)行多溫度點(diǎn)下單軸拉伸試驗(yàn)。高低溫拉伸試驗(yàn)系統(tǒng)如圖5所示。環(huán)境箱達(dá)到設(shè)定溫度后,各溫度點(diǎn)下至少保溫30 min。以1 Hz的采樣頻率對(duì)試驗(yàn)件表面應(yīng)變進(jìn)行采樣,應(yīng)變趨于穩(wěn)定后進(jìn)行拉伸試驗(yàn)。記錄試驗(yàn)過(guò)程中的載荷-位移曲線。

圖5 高低溫拉伸試驗(yàn)系統(tǒng)

圖6為樹(shù)脂材料高低溫下拉伸試驗(yàn)結(jié)果及擬合曲線。從圖中可以看出,改性環(huán)氧樹(shù)脂的強(qiáng)度極限和彈性模量在-35~120℃溫度范圍內(nèi)隨溫度升高單調(diào)遞減,且降低趨勢(shì)呈非線性。

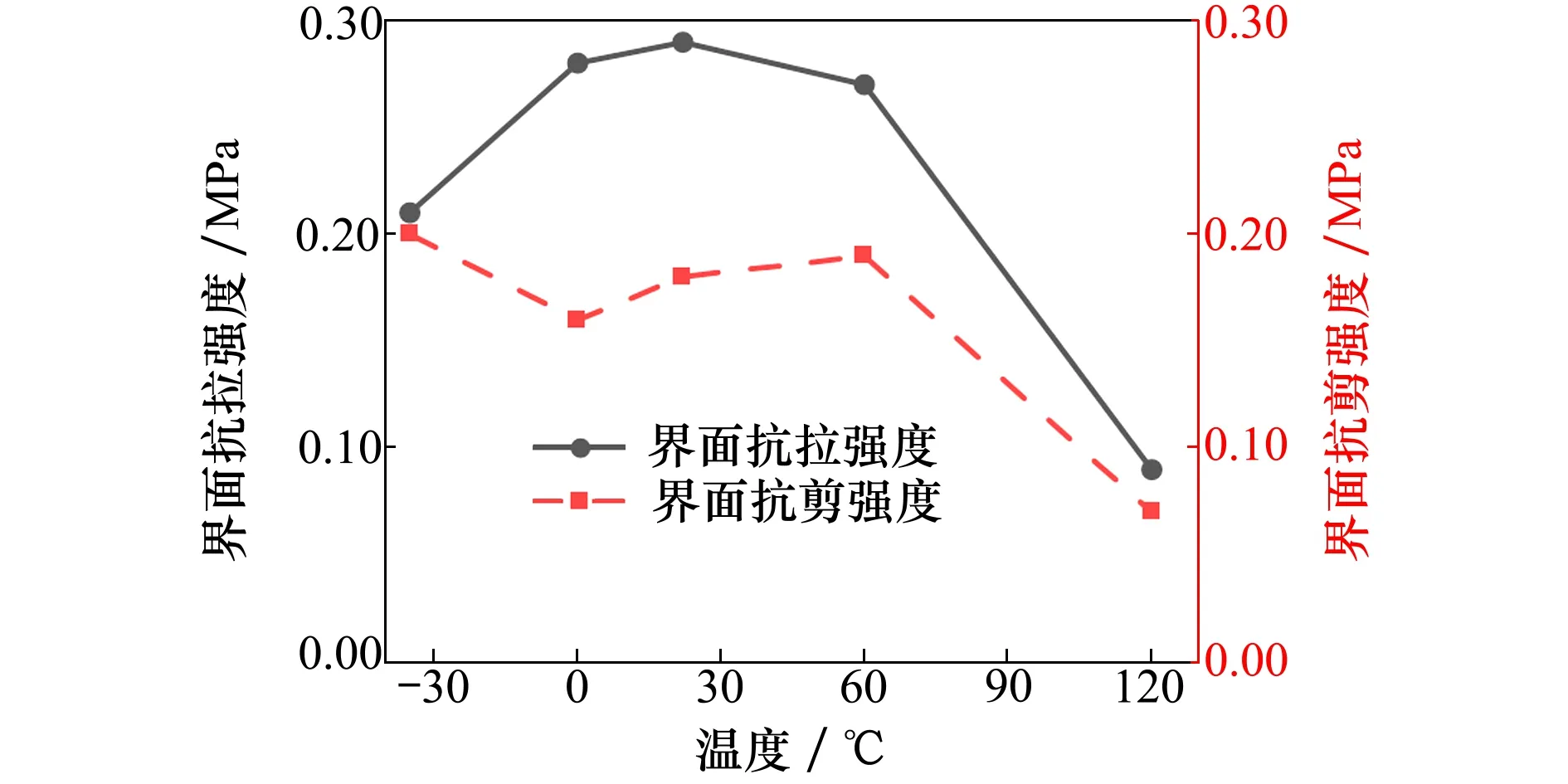

2.3 高低溫下界面強(qiáng)度測(cè)試

改性環(huán)氧樹(shù)脂與金屬預(yù)埋件間界面拉伸試件、界面剪切試件分別如圖7a)~7b)所示。分別記錄各溫度點(diǎn)下試驗(yàn)過(guò)程中載荷-位移曲線,計(jì)算界面抗拉強(qiáng)度和抗剪強(qiáng)度。

圖8為高低溫下環(huán)氧樹(shù)脂-2024鋁合金預(yù)埋件界面強(qiáng)度試驗(yàn)數(shù)據(jù)及擬合曲線。可以看出,二者間界面黏結(jié)性能較弱,抗拉強(qiáng)度和抗剪強(qiáng)度均較低。

圖8 改性環(huán)氧樹(shù)脂-金屬預(yù)埋件界面強(qiáng)度試驗(yàn)數(shù)據(jù)

3 灌封模塊建模及高低溫仿真分析

基于ABAQUS有限元軟件,本文開(kāi)發(fā)了一種考慮殘余應(yīng)力和溫度效應(yīng)的分析方法來(lái)預(yù)測(cè)灌封模塊高低溫循環(huán)下的力學(xué)響應(yīng)和界面失效行為。文中建立了1∶1全尺寸高還原度的含多組件、多界面、復(fù)雜接觸的灌封模塊三維有限元模型。

3.1 材料模型及網(wǎng)格劃分

基于上述試驗(yàn)結(jié)果,本文在材料模型中詳細(xì)考慮了灌封模塊中電容、電阻、印制電路板(PCB)、金屬預(yù)埋件、改性環(huán)氧樹(shù)脂等組件隨溫度變化的熱膨脹系數(shù)和力學(xué)性能參數(shù)。環(huán)氧樹(shù)脂材料采用考慮溫度變量的彈塑性本構(gòu)模型。

圖9為建立的灌封模塊全尺寸有限元模型。其中,灌封樹(shù)脂的網(wǎng)格劃分原則如下:由于電阻元器件對(duì)應(yīng)的灌封樹(shù)脂體極其不規(guī)則,采用四面體單元,單元類(lèi)型選擇C3D10;灌封樹(shù)脂其余區(qū)域均劃分為六面體單元,單元類(lèi)型選擇C3D8R。為提高計(jì)算精度,對(duì)印制電路板等較薄的組件在厚度方向進(jìn)行網(wǎng)格加密,對(duì)預(yù)埋件-環(huán)氧樹(shù)脂界面兩側(cè)的附近區(qū)域進(jìn)行網(wǎng)格加密。

圖9 灌封模塊全尺寸有限元模型

3.2 多界面復(fù)雜接觸建模

考慮到計(jì)算成本和收斂性,對(duì)重點(diǎn)關(guān)注的樹(shù)脂-金屬預(yù)埋件界面節(jié)點(diǎn)間建立黏性接觸關(guān)系,樹(shù)脂-電容、樹(shù)脂-電阻、樹(shù)脂-印制電路板、樹(shù)脂-支撐柱界面均采用TIE綁定約束。如圖9中所示,模型中共建立34對(duì)黏性接觸,218對(duì)綁定約束。

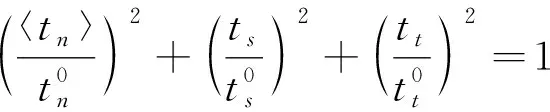

采用內(nèi)聚力模型預(yù)測(cè)環(huán)氧樹(shù)脂與預(yù)埋件間界面的失效過(guò)程。該模型能夠描述界面的力學(xué)特性參數(shù),有效預(yù)測(cè)界面的漸進(jìn)失效過(guò)程[9]。采用雙線性牽引力-分離位移本構(gòu)模型[12]來(lái)描述界面的應(yīng)力-應(yīng)變行為,包括損傷萌生和演化。界面失效起始判定采用二次名義應(yīng)力準(zhǔn)則[13]。

(1)

選擇基于混合模式斷裂能量BK(Benzeggagh-Kenane)準(zhǔn)則[14]來(lái)預(yù)測(cè)界面失效擴(kuò)展過(guò)程。復(fù)合斷裂韌性GC計(jì)算如下

(2)

式中:GⅠC,GⅡC和GⅢC代表3種斷裂模式的斷裂韌性;GS為剪切應(yīng)變能釋放率;GT為總應(yīng)變能釋放率。η為半經(jīng)驗(yàn)指數(shù),本文設(shè)為2[14]。

3.3 殘余應(yīng)力及高低溫循環(huán)加載仿真分析

根據(jù)實(shí)際工況,設(shè)置邊界條件:將預(yù)埋件中10個(gè)起連接作用的螺栓孔表面全部固定。根據(jù)表1中灌封模塊殘余應(yīng)力試驗(yàn)測(cè)試結(jié)果,在有限元模型對(duì)應(yīng)區(qū)域施加初始應(yīng)力場(chǎng)以考慮殘余應(yīng)力的影響。

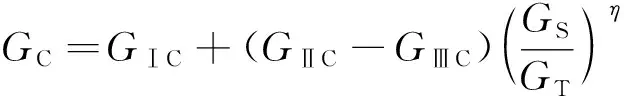

圖10為本文中灌封模塊熱鑒定試驗(yàn)采用的高低溫循環(huán)加載曲線,其中高溫端為80℃,低溫端為-20℃,試驗(yàn)室溫為22℃,升溫速率與降溫速率均為3~5℃/min。在高、低溫端的保持時(shí)間約為120 min,從而保證試驗(yàn)件各處溫度一致。

Td為溫度保持時(shí)間(120 min)圖10 高低溫循環(huán)加載曲線

根據(jù)圖10中曲線創(chuàng)建多個(gè)分析步,并設(shè)置灌封模塊有限元模型整體溫度場(chǎng),同步進(jìn)行高低溫變化:①設(shè)置初始溫度:室溫(22℃);②升溫過(guò)程:從22℃升溫到80℃;③降溫過(guò)程:從80℃降溫到-20℃;④升溫過(guò)程:從-20℃升溫到室溫(22℃);⑤以此類(lèi)推,不斷重復(fù)上述過(guò)程。提交計(jì)算,輸出高低溫循環(huán)下灌封模塊的應(yīng)力應(yīng)變特征及界面失效過(guò)程。

4 高低溫循環(huán)分析結(jié)果與試驗(yàn)驗(yàn)證

4.1 應(yīng)變分析結(jié)果

圖11給出了在升溫至80℃時(shí),灌封模塊預(yù)埋件中間連接端口與樹(shù)脂間界面截面上熱應(yīng)變分布云圖。可以看出,由于灌封樹(shù)脂與模塊中各組件之間熱膨脹系數(shù)不匹配,熱應(yīng)變?cè)诮缑嫣幍奶荻缺容^大。同時(shí),進(jìn)一步提取了灌封樹(shù)脂與預(yù)埋件在高低溫加載下的熱應(yīng)變變化曲線,如圖12所示。

從室溫升溫到80℃過(guò)程中,熱應(yīng)變差值先平穩(wěn)增大,但隨著溫度接近玻璃化轉(zhuǎn)變溫度,分子鏈段開(kāi)始運(yùn)動(dòng),熱應(yīng)變差值急劇擴(kuò)大,當(dāng)升溫到80℃時(shí)環(huán)氧樹(shù)脂與預(yù)埋件間熱應(yīng)變相對(duì)差值達(dá)到151.08%;從室溫降溫到-20℃過(guò)程中,熱應(yīng)變差值逐漸增大,降溫到-20℃時(shí)熱應(yīng)變相對(duì)差值為29.70%。

4.2 應(yīng)力分析結(jié)果

圖13為升溫到80℃時(shí)灌封樹(shù)脂體熱應(yīng)力分布云圖。可以看出,隨著溫度升高,由預(yù)埋件與灌封樹(shù)脂二者間較大熱應(yīng)變差值導(dǎo)致的熱應(yīng)力與殘余應(yīng)力相疊加,共同造成了預(yù)埋件外角區(qū)樹(shù)脂體的應(yīng)力集中,但由于此時(shí)溫度已經(jīng)超過(guò)了改性環(huán)氧樹(shù)脂材料的玻璃化轉(zhuǎn)變溫度,材料的彈性模量和強(qiáng)度均大幅降低,因此整體應(yīng)力水平偏低。

4.3 界面失效分析結(jié)果與失效機(jī)理

采用前述方法建立的有限元仿真模型分析得到的界面失效過(guò)程如圖14所示。界面失效狀態(tài)變量CSDMG用來(lái)表征界面失效程度,取值在0~1之間,達(dá)到1時(shí)代表界面徹底失效。從圖中可以看出:界面1,2均在升溫到57.8℃時(shí)開(kāi)始發(fā)生失效,但失效形式不同,界面2失效起始于左上角,界面1失效起始于右上角;升溫到63.6℃時(shí)界面失效向起始失效區(qū)的對(duì)角方向發(fā)生了擴(kuò)展;升溫到80℃時(shí)界面基本徹底破壞。

圖14 界面失效分析結(jié)果

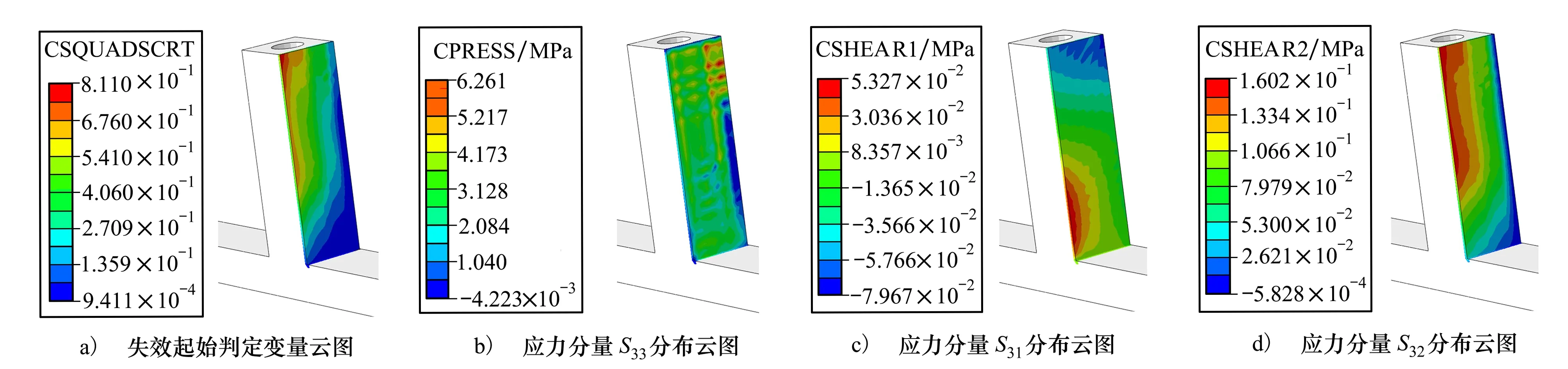

以界面2為例,研究了灌封模塊中預(yù)埋件-環(huán)氧樹(shù)脂界面失效機(jī)理。當(dāng)T=52.03℃時(shí),在熱應(yīng)力與殘余應(yīng)力的共同作用下,界面處于臨界失效狀態(tài)。提取了此時(shí)界面2的失效起始判定變量云圖和各應(yīng)力分量云圖,如圖15所示。圖15a)中,界面失效起始判定變量CSQUADSCRT取值在0~1之間,值為1時(shí)代表界面應(yīng)力狀態(tài)滿足(1)式,界面將開(kāi)始失效。由圖可知,界面2失效應(yīng)起始于左上角。提取的界面法向、第一和第二剪切方向應(yīng)力分量云圖分別如圖15b)~15d)所示。由圖分析可知,因法向壓應(yīng)力無(wú)法對(duì)界面失效做貢獻(xiàn),且第一剪切應(yīng)力分量較小,而第二剪切應(yīng)力分量最大值已超過(guò)該溫度點(diǎn)下的界面剪切強(qiáng)度。同時(shí),對(duì)比了該應(yīng)力分量分布與失效起始判定變量分布云圖,可以發(fā)現(xiàn)二者間分布特征較為相似。綜上,界面發(fā)生失效主要由界面間剪應(yīng)力τ32過(guò)大導(dǎo)致。

圖15 界面2臨近開(kāi)始失效時(shí)應(yīng)力分布云圖(升溫過(guò)程T=52.03℃)

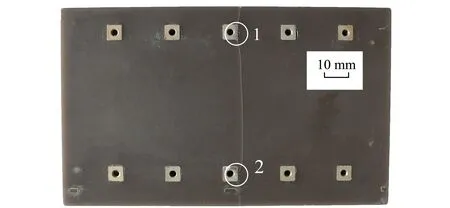

4.4 試驗(yàn)驗(yàn)證

根據(jù)圖10中高低溫循環(huán)加載曲線對(duì)灌封模塊試驗(yàn)件進(jìn)行熱鑒定試驗(yàn),開(kāi)裂破壞結(jié)果如圖16所示。可以看出,預(yù)埋件上下2個(gè)中間連接端口的右側(cè)預(yù)埋件-環(huán)氧樹(shù)脂界面處首先發(fā)生破壞,并沿縱向逐漸擴(kuò)展。其中,界面2的破壞起始于右下角。以上試驗(yàn)結(jié)果與圖14中仿真分析結(jié)果一致,證明了本文分析方法和有限元模型能夠準(zhǔn)確預(yù)測(cè)環(huán)氧樹(shù)脂灌封模塊界面失效位置及形式。

圖16 高低溫循環(huán)加載試驗(yàn)結(jié)果

5 結(jié) 論

本文提出了一種同時(shí)考慮殘余應(yīng)力和溫度效應(yīng)的高低溫循環(huán)下灌封模塊力學(xué)行為和界面失效分析方法,基于試驗(yàn)數(shù)據(jù)建立了多組件、多界面、復(fù)雜接觸的高還原度灌封模塊有限元模型,仿真分析了高低溫下灌封模塊應(yīng)變與應(yīng)力分布特征,研究了灌封模塊界面失效機(jī)理,并通過(guò)熱鑒定試驗(yàn)進(jìn)行了試驗(yàn)驗(yàn)證。主要結(jié)論如下:

1) 采用鉆孔法試驗(yàn)測(cè)試了灌封模塊中殘余應(yīng)力分布。測(cè)得4個(gè)典型表面各特征點(diǎn)的殘余應(yīng)力最大值為該改性環(huán)氧樹(shù)脂常溫強(qiáng)度極限的24.41%。

2) 在-35~120℃溫度范圍內(nèi),改性環(huán)氧樹(shù)脂材料強(qiáng)度極限和彈性模量隨溫度升高呈非線性降低;在測(cè)試溫度范圍內(nèi)其熱穩(wěn)定性較差,溫度接近Tg時(shí)其尺寸變化率急劇增大;環(huán)氧樹(shù)脂與金屬預(yù)埋件間界面強(qiáng)度較低。

3) 考慮了殘余應(yīng)力和溫度效應(yīng),對(duì)灌封模塊高低溫循環(huán)下應(yīng)力應(yīng)變特征與界面失效行為進(jìn)行了仿真分析。結(jié)果表明:由于灌封樹(shù)脂與金屬預(yù)埋件間熱膨脹系數(shù)不匹配,高低溫下熱應(yīng)變差值較大,由此產(chǎn)生的熱應(yīng)力疊加上殘余應(yīng)力共同造成了界面失效破壞。對(duì)比仿真分析結(jié)果與試驗(yàn)結(jié)果,吻合良好,證明了分析方法和有限元模型的有效性。

考慮殘余應(yīng)力的高低溫循環(huán)下灌封模塊熱力學(xué)行為和界面失效分析方法及開(kāi)裂機(jī)理研究,可為高低溫環(huán)境下灌封模塊的高可靠性設(shè)計(jì)提供重要參考,對(duì)灌封模塊的改型優(yōu)化設(shè)計(jì)具有重要意義。