多線切割機線鋸系統張力預補償控制與試驗

范維,陳劍文 ,曾榮

(1.華中農業大學工學院,湖北武漢 430070;2.湖北三江航天紅林探控有限公司,湖北孝感 432000)

0 前言

目前全球90%以上的集成電路均采用硅片作為襯底。單晶SiC基片(簡稱SiC晶片)具有良好的導電性能和導熱性能,特別適合制備高頻、高溫、大功率微電子器件。SiC晶片制造的電子器件能夠降低或取消電子冷卻系統、提高推進質量比、提高固態射頻功率器件的輸出功率,在航空航天電子系統、雷達系統和浪涌電壓抑制系統等工業場景中得到廣泛應用[1-3]。

硅片切割方式也隨著對硅片直徑、厚度、粗糙度、總厚度偏差(TTV)、翹曲度、表面損傷層等方面要求的提高而改進[4]。目前使用最廣泛的硅片切割技術是多線切割,其加工精度高、控制系統復雜、制造難度大,且核心技術一直被國外少數幾個機床制造公司所掌控,主要有瑞士的MEYER BURGER、HCT,日本的高鳥、NTC等公司。由于技術壟斷,且制造工藝復雜,多線切割技術的研究,尤其是固著磨料多線切割機的研究,對于打破技術壁壘,實現多線切割機的自主制造,滿足國內光伏硅片的生產需要具有極大的意義。

目前對于多線切割SiC晶片去除機制的研究主要集中于鋸切過程中的硅片材料去除方式和機制方面,類似于脆性材料的磨削、研磨過程中材料的去除[5-6]。對于金剛石線鋸自身在鋸切過程中張緊力波動機制,并依此進行張力補償控制的研究甚少[7-8]。金剛石線鋸鋸切過程雖然與磨削過程都是磨粒的二體磨削加工過程,但是由于加工方式、加工線鋸和刀具的結構不同,其加工受線鋸張緊特性的影響機制也會有所差異。例如多線切割技術中,線鋸在加工輥上對硅錠切割過程中受壓產生的撓度、往復切割時加工輥高速換向時線鋸張力的波動等,都會導致線鋸切割狀態發生改變[9],影響硅片表面質量,甚至造成斷線等加工故障[10-13]。

因此,本文作者針對多線切割系統線鋸排布過程中的張力值的變化進行建模分析,根據線鋸張力變化規律,結合多線切割機實際加工時張力傳感器與加工輥線鋸撓度測量數據采集與處理,建立了張緊輪兩側線鋸的張力變化模型。基于開放式數控系統提出多線切割系統張緊力波動預補償的控制策略,并通過自主研發的金剛石多線切割設備進行張力預補償控制的性能測試與對比試驗,驗證建模方法和控制系統的有效性。

1 多線切割機線鋸張力建模分析

1.1 多線切割線鋸系統

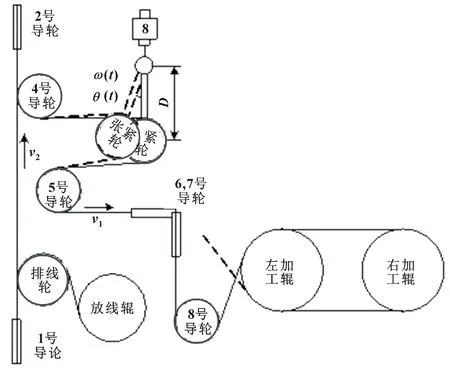

以自主研發的DWS多線切割機為研究對象,該多線切割機屬于固著磨料多線切割機,采用電鍍金剛石線鋸,對硅棒進行切片加工。多線切割機的線鋸系統由收放線輥、左右加工輥、排線輪、張緊輪和換向輪組成,通過張緊輪的作用,對整個線鋸系統的張力進行增大或者減小,使張力值能夠滿足切片加工。線鋸系統排布方式如圖1所示。

圖1 線鋸系統排布原理

1.2 導輪處線鋸張力建模

在多線切割機的實際加工過程中,線鋸在各個導輪處的張力不同且變化,線鋸張力波動的大小與導輪的幾何尺寸、線鋸包角和外載干擾有關。

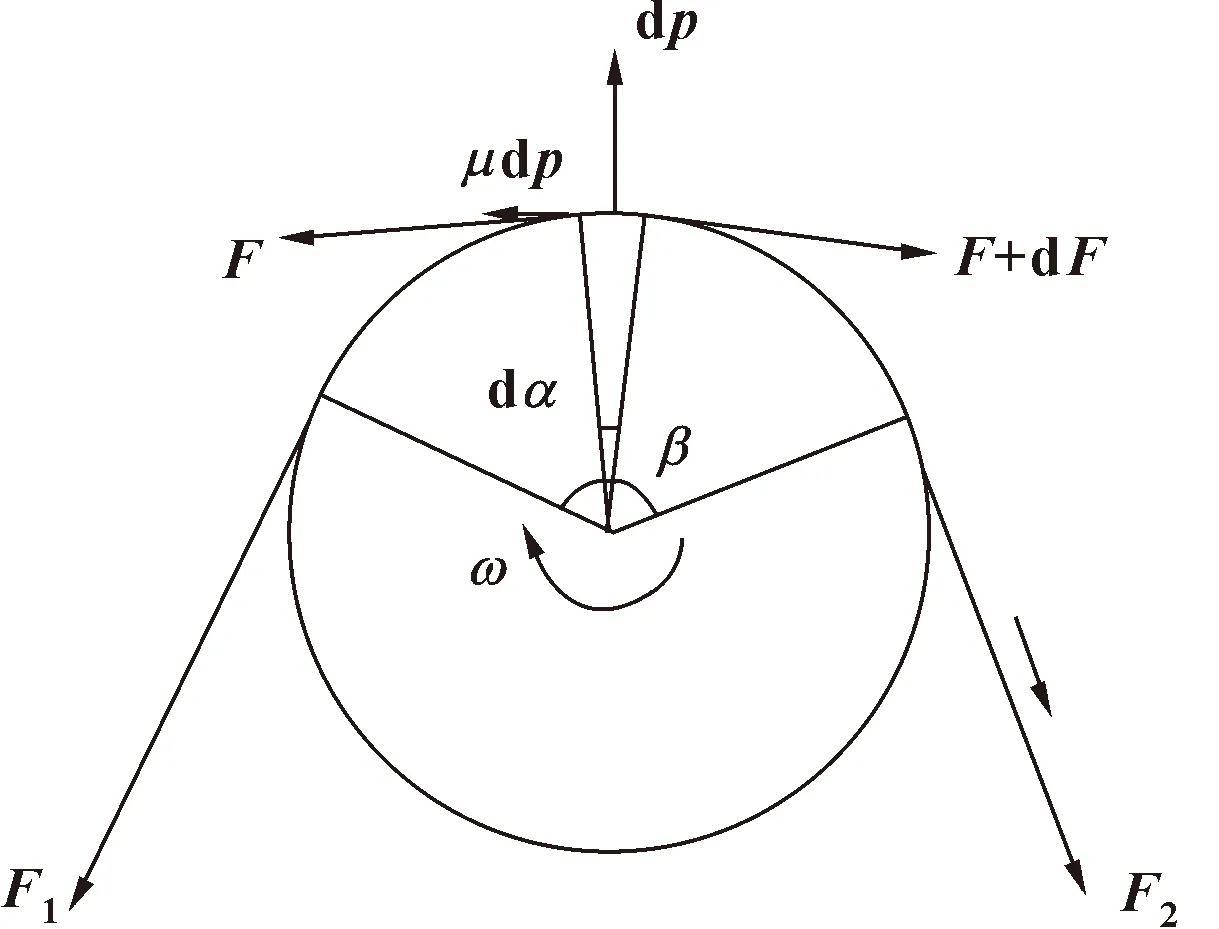

多線切割系統具有對稱性,以線鋸在左側加工輥系統為例,需要經過8個導輪、1根加工輥,線鋸張力在這一過程中的變化與導輪、加工輥的包角大小有一定的聯系。對于包繞材料的張力模型,根據張力遞增定律[14],如圖2所示,設導輪順時針方向運動,取包角為dα的一線鋸微元為對象,線鋸的密度為ρ,該線鋸微元兩側受張力分別為:F和F+dF。

圖2 線鋸主動運動

該段材料相對于導輪中心軸的轉動慣量為

dI=ρ·R3·dα

(1)

當線鋸主動、導輪從動運動時,如圖2所示,在dp方向上:

(2)

dα和dF都趨近于0,上式可近似為

(3)

在μdp方向上:

(4)

dα趨近于0,式(4)可視為

(F+dF-F-μdp)R=0

(5)

dF=μdp

(6)

將式(6)代入式(3),得:

dF=μ·F·dα

(7)

(8)

對式(8)在β段線鋸上進行積分,得:

F2=F1·eμ·β

(9)

式(9)表明線鋸帶動導輪運動時,線鋸張力的變化規律,當導輪從動時,線鋸上力的變化趨勢呈以自然指數e為底的指數函數增加。

同理,當線鋸從動、導輪主動運動時,此時線鋸張力:

F2=F1·e-μ·β

(10)

式(10)表明導輪帶動線鋸運動時,線鋸張力的變化規律,當導輪主動時,線鋸上力的變化趨勢呈以自然指數e為底的指數函數減小。

1.3 張緊輪線鋸系統動力學建模

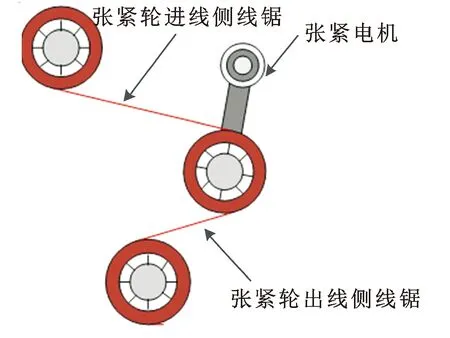

放線輥側張力調節系統由浮動張緊輪、搖臂及張力調整電機組成,其調節原理如圖3所示。

圖3 張力調節系統示意

張力電機輸出轉矩,通過搖臂、張緊輪對線鋸施加恒定張力,對其波動進行一定的緩沖(搖臂的擺動范圍體現了該系統的補償調節能力)。根據前面分析,各導輪處線鋸的等效張力和加速度不相等且時變,以張力調節輪為研究對象,張力傳感器安裝在排線輪上。則張緊輪擺動的動力學模型可表示為

(11)

式中:張緊輪的等效轉動慣量為Ji;角速度為ω(t);Tf為線鋸在導輪上的摩擦力矩;Tm為電機輸出力矩;F1(t)和F2(t)為張緊輪兩側張力,且滿足:

(12)

(13)

Fp為排線輪處檢測的張力值。式(12)(13)描述了放線側加工輥、張緊輪和各導輪之間的張力關系,將測得張力作為反饋和設定張力(張力電機輸入電流)進行對比,并通過加工輥處的線弓檢測進行張力波動的預補償,從而進行多線切割恒張力控制器設計。根據張力動力學模型得到預補償角位移為

r)-Tf-Tm]dt2

(14)

θ(t)為搖臂的角位移。由于恒張力控制是通過張力調整電機的旋轉進行角位移或速度的補償,此時θ(t)反映的是對張緊輪兩側張緊力辨識擬合后,預測的張緊力波動所需進行的旋轉角位移補償值。

2 多線切割張力波動預補償控制模型

張緊力控制系統采用三相永磁同步電機(PMSM),電機的定子為三相分布繞組,通過矢量變換對PMSM進行線性化解耦控制,將伺服驅動定義在電流環驅動,電機的輸出可以等效為功率放大器,伺服系統的模型可以表示為

(15)

其傳遞函數框圖如圖4所示。

通過拉普拉斯變換,得到伺服系統的傳遞函數:

(16)

多線切割線鋸系統的恒張力控制系統包括:加工輥處撓度曲線擬合提出的張力預補償模型和通過排線輪處張力檢測得到的反饋控制模型。其控制策略為:上位機輸入期望角位移信號,通過伺服系統提供的虛擬軸補償得到虛擬轉矩,虛擬角位移信號預先輸入具有張力波動動力學特性的補償模型,從而得到虛擬補償轉矩的誤差值,將此誤差值對張緊電機的輸入模擬量進行預補償。另一方面,通過排線輪處的張力在線檢測,對張緊力控制系統進行實時反饋閉環控制。線鋸系統恒張力控制模型如圖5所示。

3 多線切割加工試驗

3.1 試驗方案

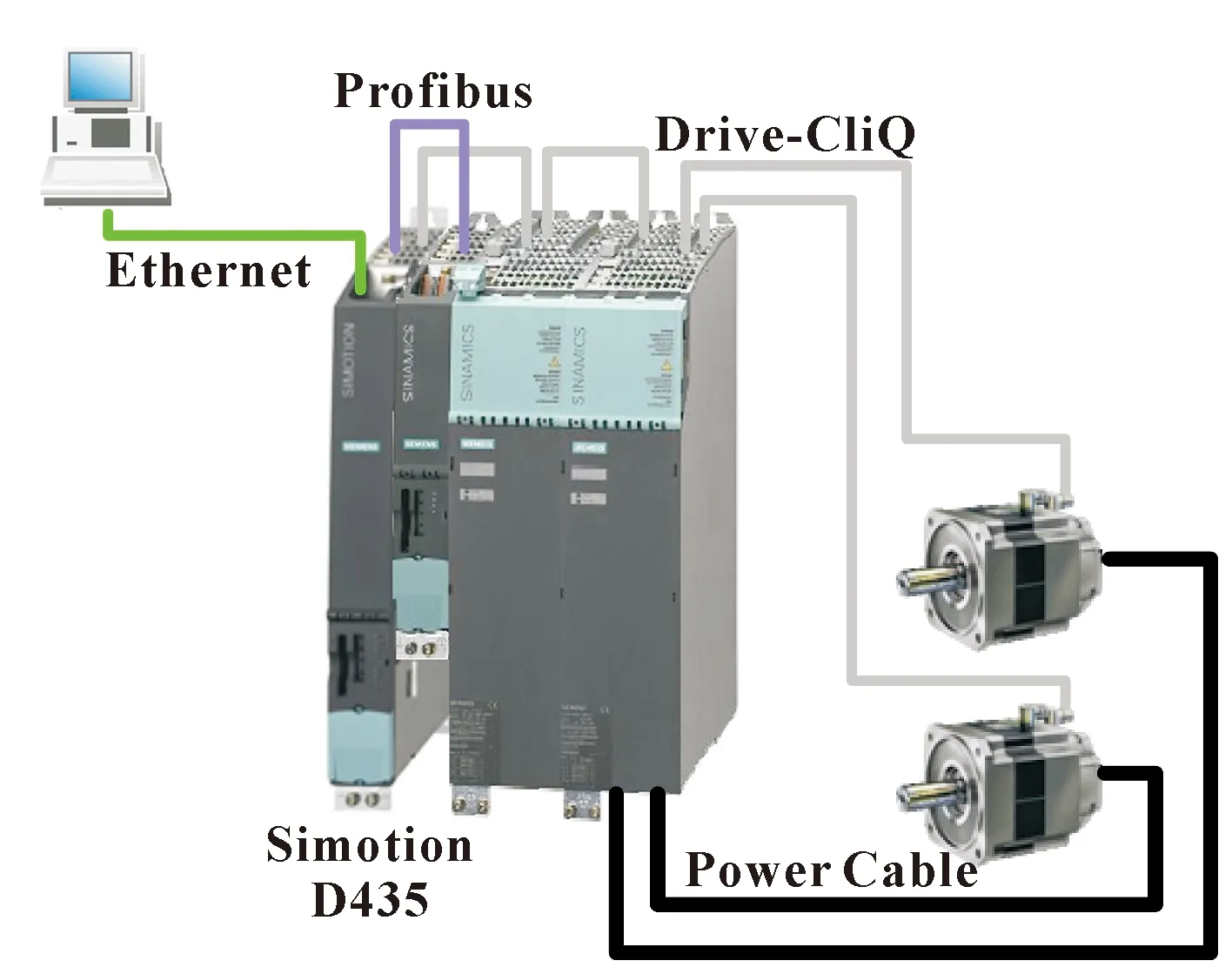

文中采用自主研發的DWS多線切割機,整體設備如圖6所示。控制系統采用西門子Simotion D435運動控制器、PLC、ET 200M分布式I/O模塊、西門子1FK7系列永磁同步電機及裝有SCOUT工程開發平臺和WinCC Flexible可視化人機界面軟件的上位機等,如圖7所示。

圖6 DWS多線切割機

圖7 基于Simotion的張緊系統硬件組態示意

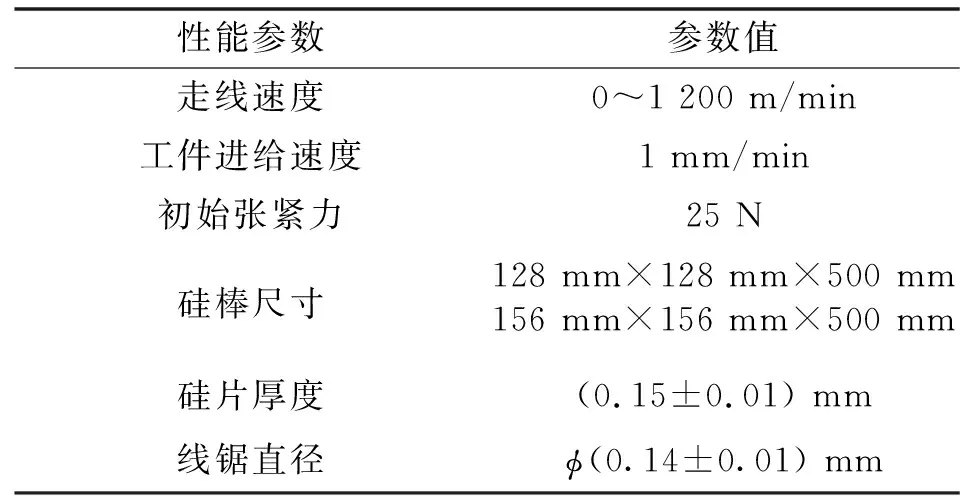

該多線切割機部分工藝性能參數如表1所示,多線切割機采用電鍍金剛石線鋸,直徑為φ(0.14±0.01)mm,母線材質為琴鋼絲;金剛石線在與導輪上的聚氨酯層作相對運動時,其摩擦因數μ約為0.03。為驗證恒張力控制系統的有效性,采用480 m/min的走線速度,試驗階段輸入矩形速度信號,每5 s換一次走線方向[15]。

表1 多線切割機性能參數

3.2 試驗結果分析

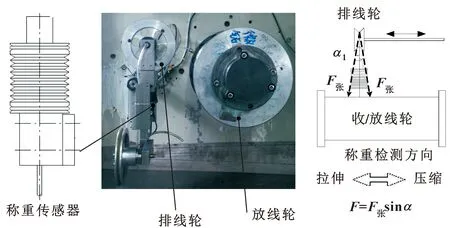

試驗過程中主要需要觀察走線速度和線鋸的張力傳感器示值2個監測點的變化情況。排線輪處張力測量如圖8所示,由于線鋸張緊力檢測是通過排線輪處的張力傳感器實現,排線輪沿放線輪的軸向運動會產生線鋸張力偏差,實際張力值為

圖8 線鋸排線輪處張力傳感器檢測方案

F=Fdcosα

(17)

其中:α為排線輪處線鋸與豎直方向的夾角,且滿足:

(18)

其中:vp為排線輪設定排線速度;Lp為排線輪與2號導輪豎直方向的中心距。

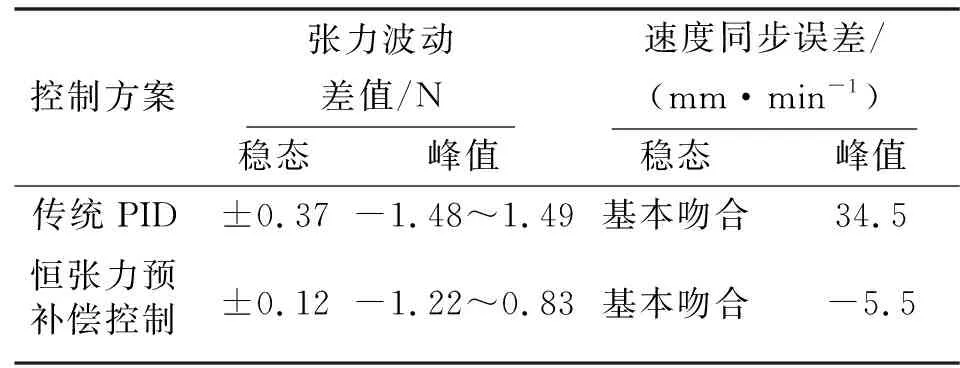

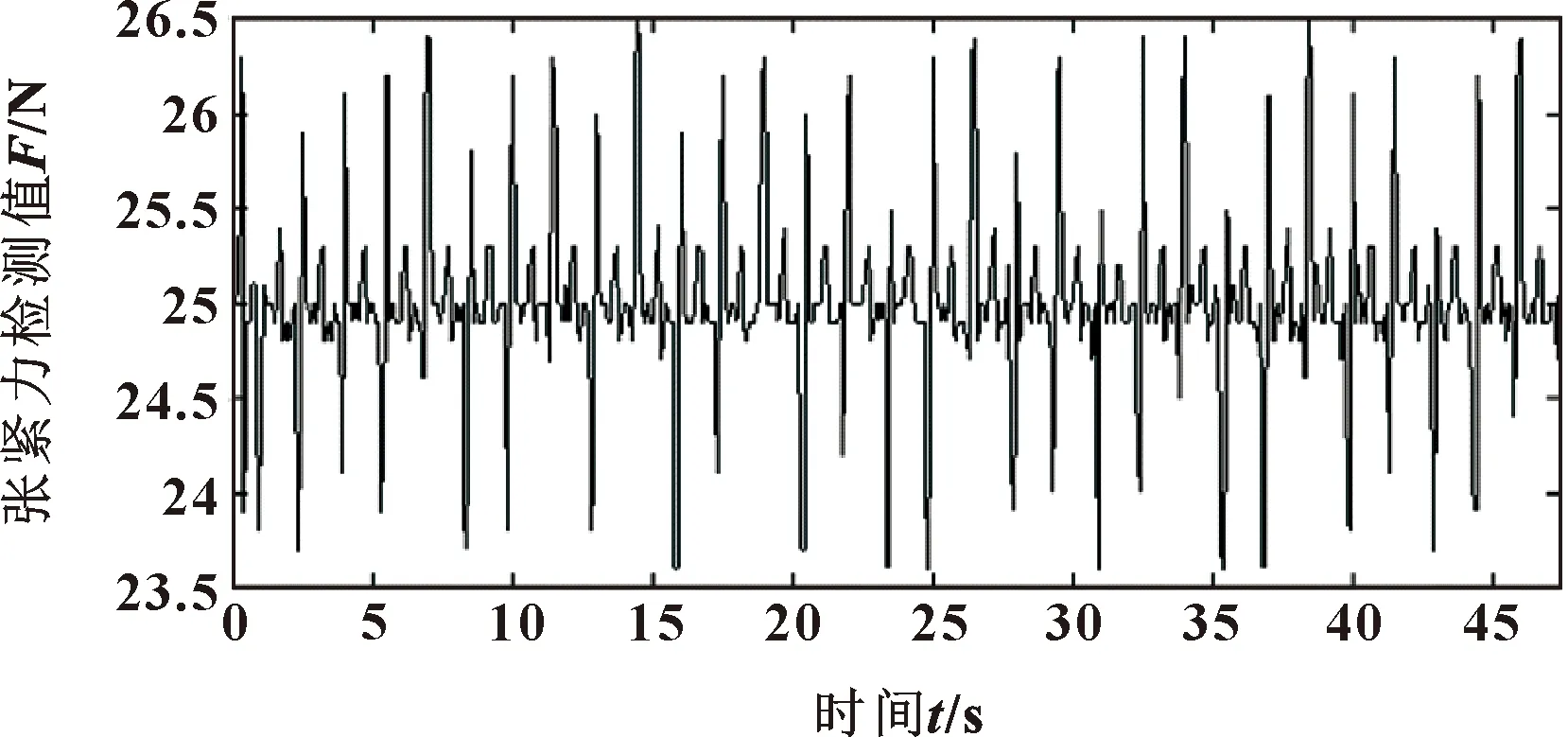

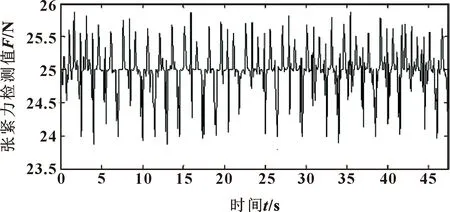

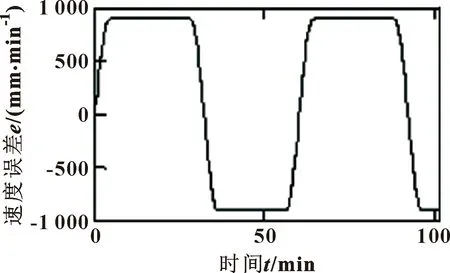

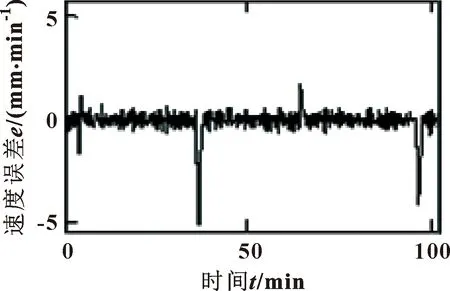

為精確顯示其控制精度,將張力波動響應數據由Simotion系統導入Excel文件,并用MATLAB分別繪制該觀測數據曲線(數據采集周期為5 s),結果如圖9和圖10所示。線鋸張緊力的控制性能會直接影響收、放線輪的線速度是否同步。圖11所示為收、放線輪的速度輸入軌跡。控制系統中加工輥電機的編碼器反饋轉速曲線如圖12和圖13 所示,采用傳統PID和恒張力預補償的張力波動與速度誤差結果統計如表2所示。

表2 兩種控制方案的張力波動與速度誤差結果統計

圖9 傳統PID控制張力波動檢測曲線

圖10 張力預補償控制張力波動檢測曲線

圖11 收、放線輪速度曲線

圖12 張力預補償控制收放線輪速度同步誤差

圖13 傳統PID控制收放線輪速度同步誤差

由圖9和圖10可以看出:通過參數整定之后,應當設定初始張緊力為25 N(線鋸張力增高有利于提高切割能力,但過高的線鋸張力會引起線鋸剛性過大導致斷線)。張緊輪采用文中提出的恒張力補償控制后,張緊力波動范圍為:23.80~25.85 N,穩態波動誤差約為±0.12 N。采用傳統PID控制,張緊力波動范圍為:23.50~26.50 N,穩態波動誤差約為±0.37 N。

由圖12和圖13可以看出:張緊輪采用文中提出的恒張力補償控制后,收放線輪穩態運動基本同步,換向時產生誤差波動峰值±5.5 mm/min范圍內;而傳統PID控制的收放線輪穩態運動基本同步,但是換向誤差波動峰值在±34.5 mm/min。

4 結論

文中針對金剛石多線切割系統張緊力波動導致線切割能力和精度下降的問題,提出了張緊力預補償的恒張力控制策略,通過金剛石線鋸在導輪兩側的張力變化特性分析與建模,采用線弓檢測對張力波動進行擬合,結合張力反饋器建立張力預補償控制系統,實現對恒張力的控制。通過自主研發的金剛石線切割設備進行對比試驗,文中提出的恒張力預補償控制系統相比傳統PID張力控制,張力波動幅值和穩態誤差都明顯減小,且收放線輪具有更好的線速度同步性能。提供了線切割裝備的恒張力控制新方法,并為后續進行多軸轉速同步控制的研究奠定了基礎。