高頻脈動氣體射流噴頭仿真設計

王嘉凱,戴玉堂

(武漢理工大學光纖傳感技術與網絡國家工程研究中心,湖北武漢 430070)

0 前言

近年來,微納結構的加工成為國內外研究熱點,飛秒激光因具有加工熱影響區小、加工精度高、加工材料范圍廣、瞬時功率高等特點而被廣泛應用于微納加工領域。但是飛秒激光加工技術效率低下,加工過程中存在燒蝕熔體回落機制,使得加工面型質量相對較差,同時加工區漂浮的等離子體團和燒蝕熔體會阻擋分散激光能量,影響加工深度。

液流與激光復合加工技術能夠較好解決上述問題。2016年BAO等[1]采用1 064 nm的納秒激光進行了水射流激光切割實驗,研究發現:水射流可以有效地將熔融物質沖出加工區;2019年陳雪輝等[2]利用水射流輔助激光加工碳化硅,結果表明該技術對所得槽體的深度影響較大且熔渣和重凝層較少,明顯提高了加工質量。此外,高頻振動的引入能夠大大提高激光加工的加工效率和表面質量,目前利用超聲換能器產生高頻振動,并通過水介質將能量傳遞給工件是一種較為常見的手段。利用射流作為波導傳遞振動能量可作為一種新的技術手段,在切削/磨削加工領域,胡炳群[3]提出了“Megasonic Coolant (MSC)”方法,將兆赫茲頻帶的超聲波振動疊加在加工液上,設計了超聲射流噴嘴。但液流輔助激光加工仍存在很多問題,比如激光能量在水束中傳導時衰減嚴重,水流難以突破18 μm狹縫屏障對加工深處進行沖洗,液流對加工環境造成的污染也不可忽視。

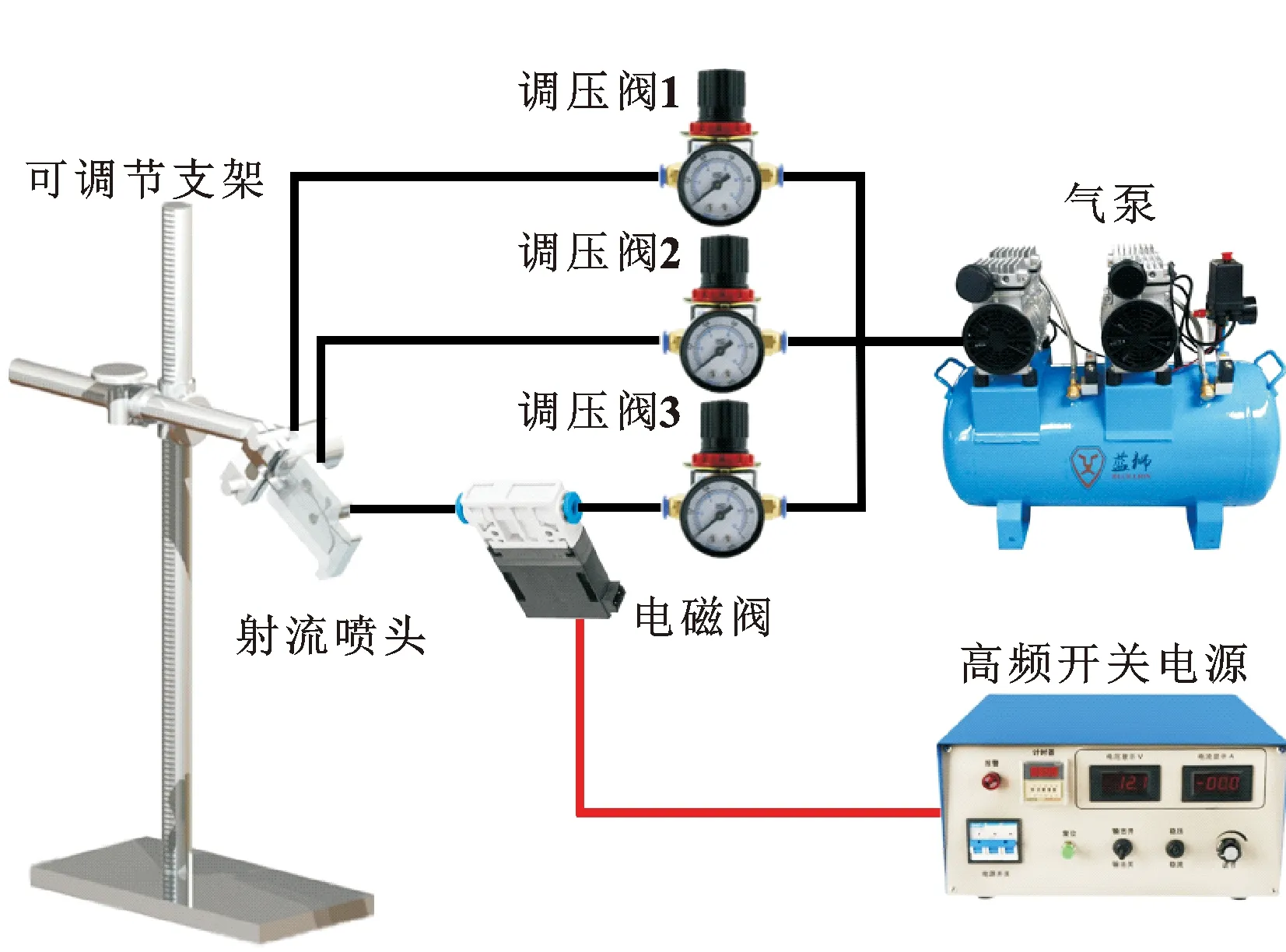

在以上研究基礎上,本文作者提出一種高頻脈動氣體射流系統,該系統由氣泵、調壓閥、電磁閥、高頻開關電源、射流噴頭、可調節支架組成。依據射流開關原理,利用Fluent仿真軟件,設計一種能夠產生高頻脈動空氣射流的噴頭,探究多項結構參數對射流開關轉換特性及外部流場的影響,總結規律并根據結果對噴頭進行優化,對后續的雙穩態射流開關的設計有一定參考意義。

1 雙穩態射流開關原理

射流開關是一種射流放大器,依據科恩達效應設計,主射流離開噴嘴后會發生偏轉并逐漸沿著其中一個壁面流動,同時在控制流的作用下,主射流能夠發生偏轉附著到另一側壁面。在此原理基礎上,射流放大器發展出了射流振蕩器、射流二極管、射流開關等結構[6]。

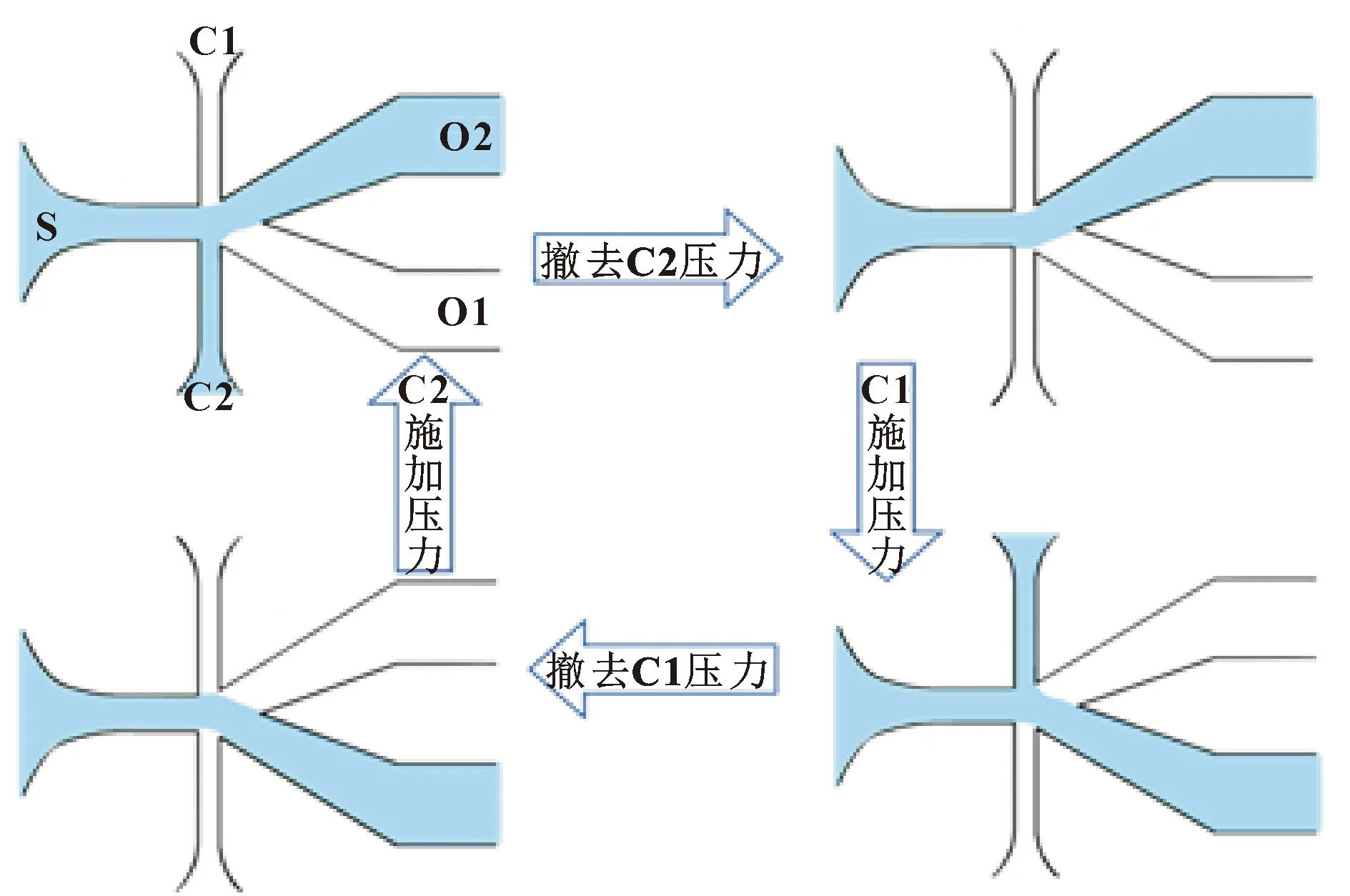

雙穩態射流開關通過調節2個控制端口(C1、C2)的質量流,實現主射流在2個出口(O1、O2)之間快速切換,該噴頭的工作原理如圖1所示。由于此研究只關注一個出口,因此將O2流出狀態定義為開啟狀態,O1流出狀態為關閉狀態。

圖1 雙穩態射流開關切換原理

從控制壓力改變至達到新的穩態為主射流的切換時間,其主要由射流開關的尺寸結構和控制壓力所決定[6]。射流開關能夠快速切換射流狀態,因此可以用作脈動射流噴頭。主射流進入環境空氣的過程可以等效為一個聲學點質量源,該聲源在時間t處的壓力可表示為

(1)

依據以上原理,文中設計的高頻脈動氣體射流裝置如圖2所示。

圖2 高頻脈動氣體射流裝置

2 基本結構與數值模擬

2.1 噴頭結構設計

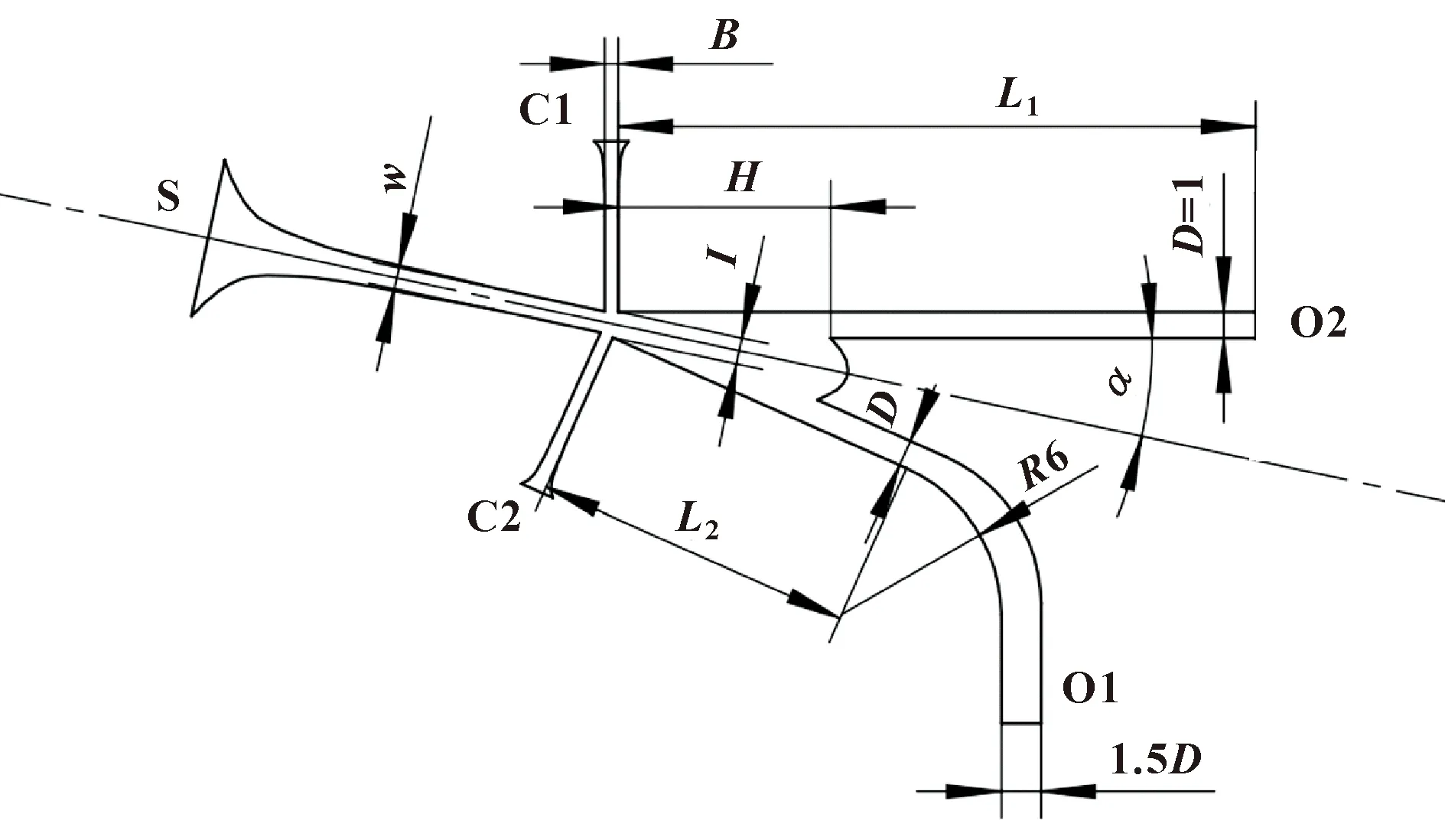

射流噴頭由底板和蓋板兩部分組成,底板上設置流道結構。流道的主要結構包括主流道、控制流道、輸出流道、主流噴嘴、分流劈等,如圖3所示。

圖3 噴頭基本結構

傳統雙穩態射流開關主要作用為控制流體流向,因此在結構設計原則上更偏重于主射流附壁的穩定性以及減少能量損失。將該結構引入飛秒激光輔助加工系統,在設計時需要滿足的條件有所變化:射流噴頭要能夠產生高速、集中、均勻的外部流場,同時射流需要攜帶盡可能高頻高振幅的振動。因此激光加工用高頻脈動射流開關的設計與優化原則為改善射流結構、增大沖擊性、縮短切換時間。

基于以上條件,將射流開關的結構進行初步設計:出口寬度需要與流道深度一致以保證外部流場的均勻集中;將下輸出流道向外彎折,使其出口與上輸出流道出口呈垂直狀態,以保證射流噴頭產生的流場和振幅不受干擾。因此在設計各結構參數尺寸時,需要以上出口寬度D作為設計基準尺寸,綜合考慮實驗條件和噴頭加工條件,將出口寬度D初步設定為1 mm,流道深度為1 mm。

2.2 數值模擬

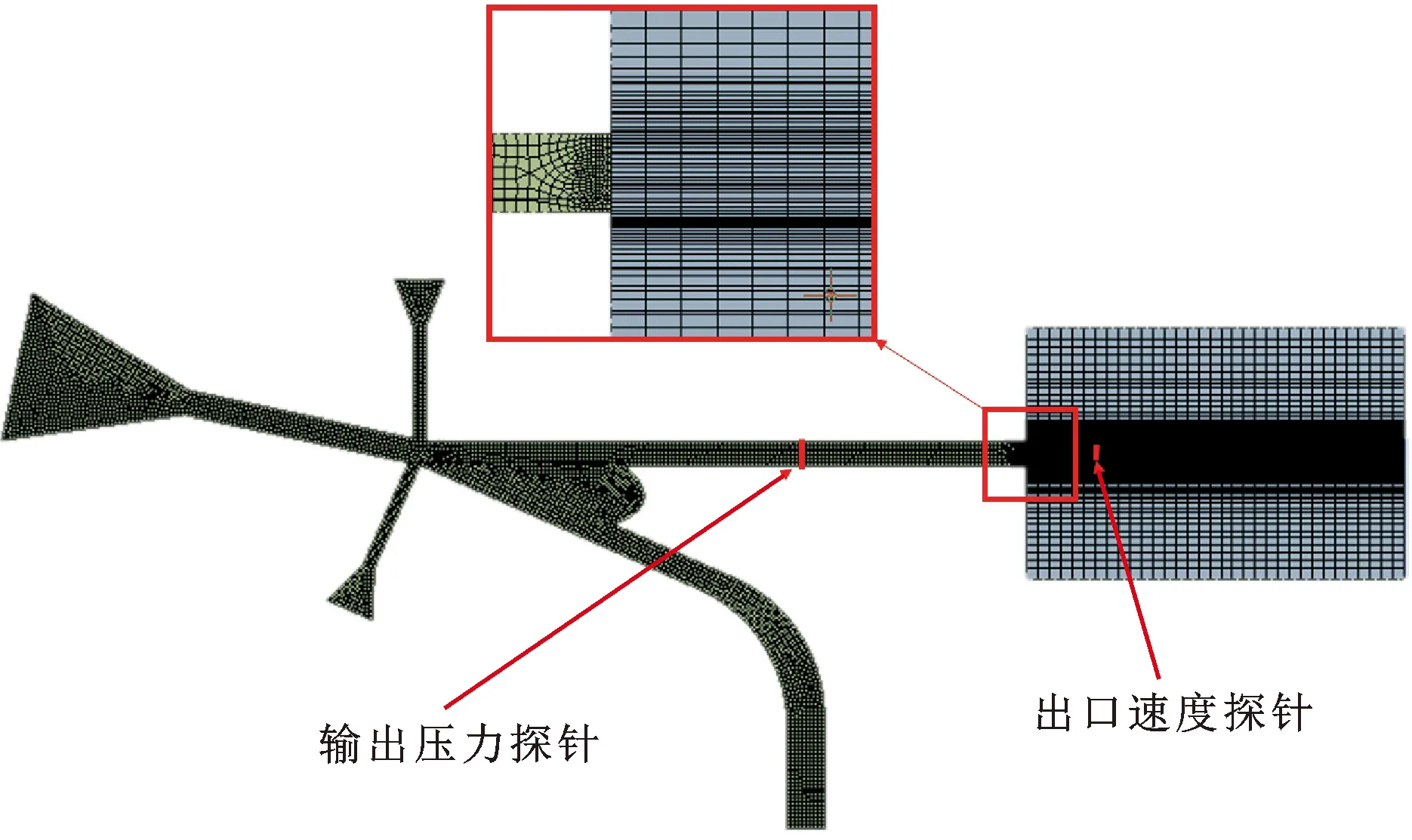

對流場進行三維仿真,使用ANSYS 15.0對模型進行網格劃分如圖4所示。此研究基于可壓縮超聲速雷諾平均Navier-Stokes(RANS)模型[15],使用計算流體動力學(CFD)軟件Fluent建立計算模型并求解。取流體材料為20 ℃的空氣。在選取湍流模型時考慮了κ-ε模型和SSTκ-ω模型。κ-ω帶有壁函數,不需要阻尼函數,能夠處理存在逆壓梯度的流動,能更精確處理近壁區域[16];而SSTκ-ω模型合并了κ-ε和κ-ω2種模式,這使得SSTκ-ω模型比標準κ-ω模型在廣泛的流動領域中有更高的精度和可信度。此研究最終選取了SSTκ-ω模型。

圖4 網格劃分剖面圖

雙穩態射流開關最小切換流量約為主流量的30%,因此控制入口邊界條件常設置為速度入口或質量流入口。但結合此研究實際情況,入口邊界全部設為壓力入口,入口S與C2設置恒定壓力分別為0.3、0.2 MPa,使用UDF文件控制C1壓力在零與0.26 MPa之間切換,出口邊界為壓力出口,表壓力為零,目的在于為后續的實驗提供更精確的參考。對模型進行瞬態仿真求解,時間步長取1×10-5s。

基于噴頭內部流場切換時間和外部流場狀態對噴頭結構設計進行規律探索。描述切換時間的方法目前主要有2種:(1)將輸出流道的壓力變化作為切換時間標準;(2)將流道外壁再循環氣泡處局部剪應力變化作為切換時間標準。由于此研究所設計噴嘴用于產生高頻振動,基于壓力的評判標準顯然是最合適的選擇,因此選取流道內距離上出口10 mm處的點作為探針,研究該點處在切換過程中的壓力變化。另外,對外部流場的狀態描述主要從出口速度方面進行評估。

3 仿真與結果分析

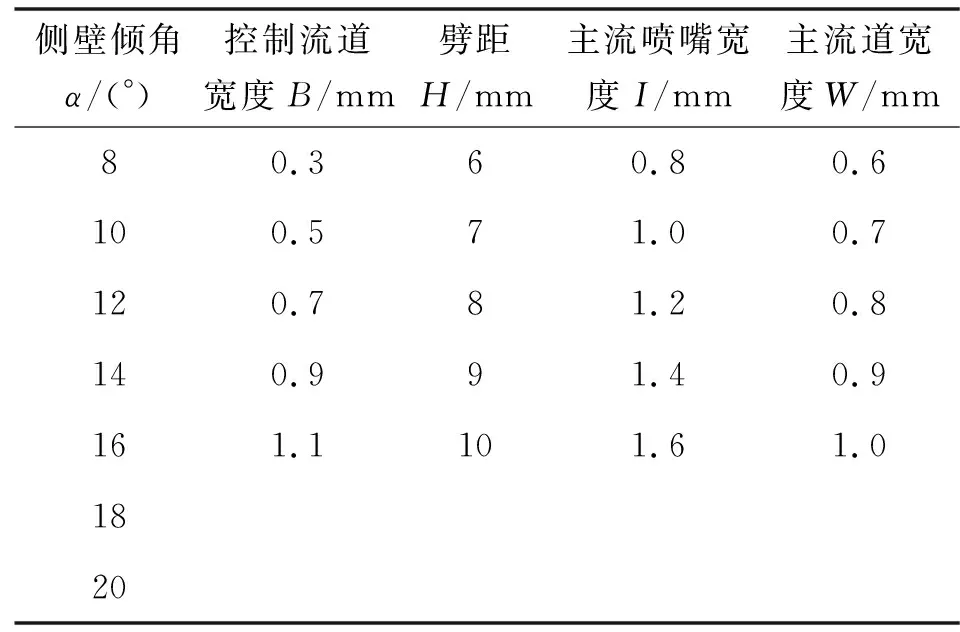

采用正交試驗法對側壁傾角、控制流道、分流劈、主流道和主流噴嘴相關參數進行仿真設計,表1表述了此研究中采用的各項參數。其中,基準值為側壁傾角12°,控制流道寬度劈距0.5 mm,主流噴嘴寬度8 mm,主流道寬度0.8 mm。

表1 仿真參數變化

3.1 開關轉換行為

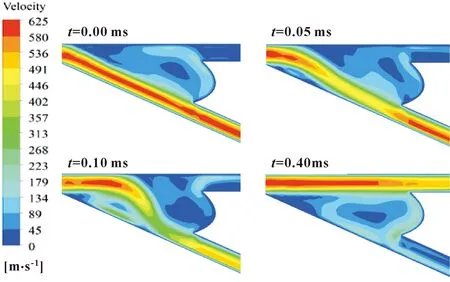

采用各參數的基準值,探究了射流的轉換行為。從圖5可以看到附壁射流切換的全過程,由于科恩達效應,射流沿其中一個壁穩定流動,分流劈處存在一個較大的漩渦能夠幫助穩定射流狀態(t=0.00 ms);當從下方施加控制流時,主射流脫離穩定狀態,靠近控制流道出口處的主射流從壁上分離,同時在分離處形成一個漩渦,稱作再循環氣泡(t=0.05 ms);隨時間推移,再循環氣泡持續增大,同時主射流在接觸到另一側壁后由于科恩達效應會逐漸吸附(t=0.10 ms);最后主射流完全吸附于另一側壁,分流劈處重新形成穩定漩渦(t=0.40 ms)。

圖5 射流切換過程

3.2 切換時間

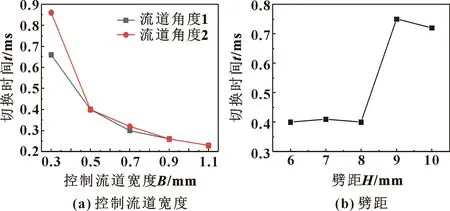

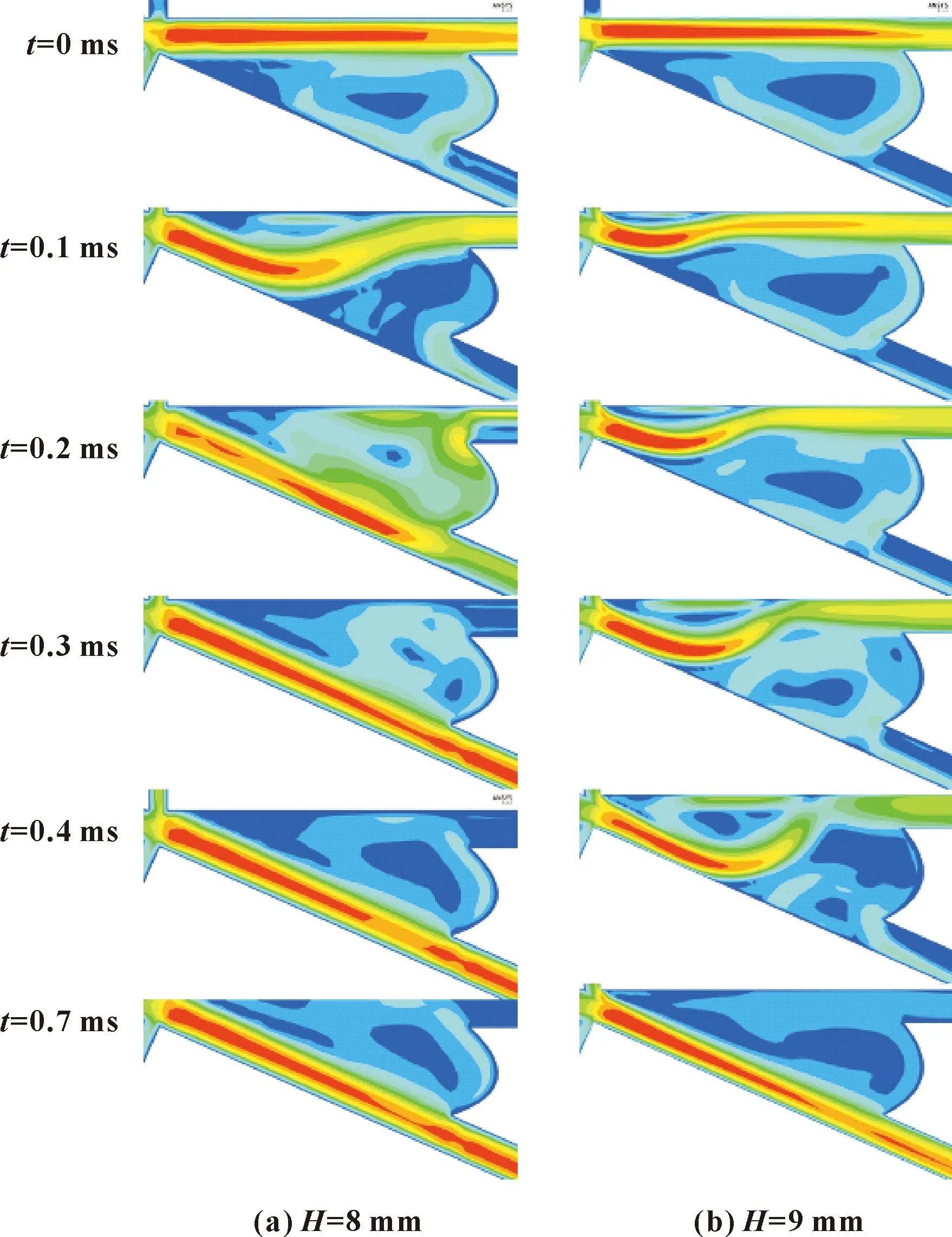

首先研究了不同結構參數對射流切換時間的影響,結果顯示控制流道寬度與劈距對切換時間的影響最為明顯。控制流道寬度增加,壓力邊界條件下表示控制流量增加,切換時間縮短(圖6(a))。探究控制流道寬度影響的同時,也探究了控制流道入射角度的影響。設置控制流道與輸出流道呈90°作為基準參數,記作流道角度2;另設置兩流道夾角為78°(即控制流道與主流道垂直)作為對照參數,記作流道角度1,由仿真結果看出在控制流道寬度大于0.5 mm以后,流道角度對切換時間幾乎沒有影響。劈距對切換時間的影響較大,H>8 mm時切換時間顯著增大(圖6(b)),分析其原因為劈距過大時,結構腔體增大,內部流動情況變得更加復雜,分流劈處渦流消散過程更久且重新形成穩定渦流的時間也更長,導致切換時間變長(圖7)。

圖6 結構參數對切換時間的影響

圖7 切換過程對比

3.3 壓力振幅

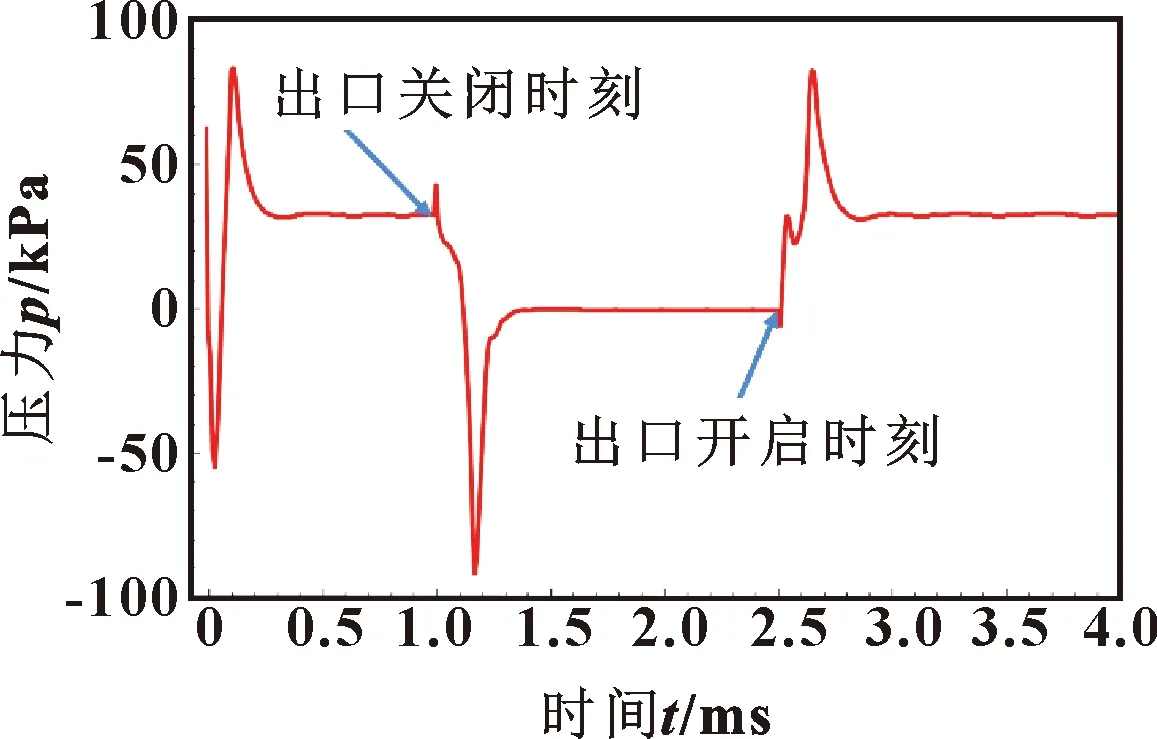

圖8展示了輸出壓力探針得到的壓力變化結果,可以看到:在關閉或開啟時刻到壓力重新穩定過程中,壓力會出現震蕩,且分別存在一個明顯的壓力振動峰值。因此推斷,雙穩態射流開關結構除了由高頻啟閉產生壓力沖擊外,在開啟和關閉的切換過程中,射流能夠產生更高頻率的壓力振動。因此研究了各結構參數對壓力振動峰值的影響,結果顯示側壁傾角和主流噴嘴寬度是影響振幅的主要因素。

圖8 輸出壓力變化

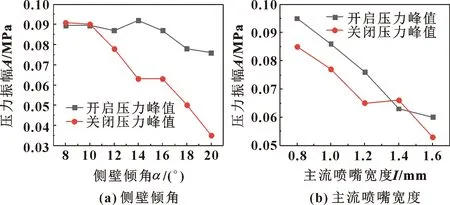

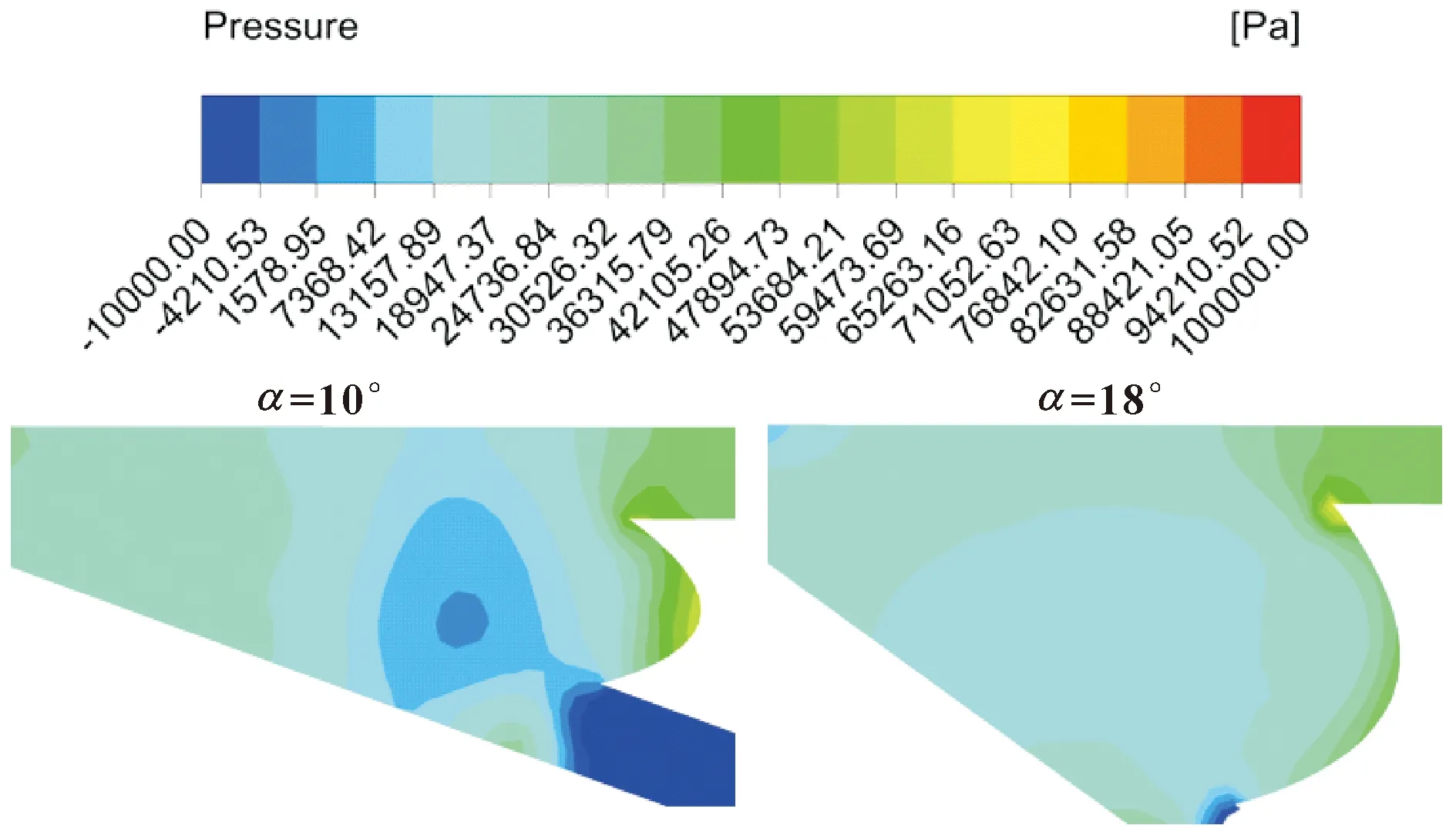

隨著側壁傾角增大,壓力峰值在降低,但對開啟壓力峰值的影響比較小,關閉壓力峰值隨傾角增大會明顯降低(圖9(a));主流噴嘴寬度增大時,腔體內部靜壓增大,振動減弱,開啟和關閉的壓力峰值所受影響基本相同(圖9(b))。分析傾角對壓力峰值影響的具體原因在于,傾角增大導致內部腔體增大,內部壓力梯度減小,振動減弱(圖10)。

圖9 結構參數對壓力峰值的影響

圖10 內部靜壓

3.4 外部流場

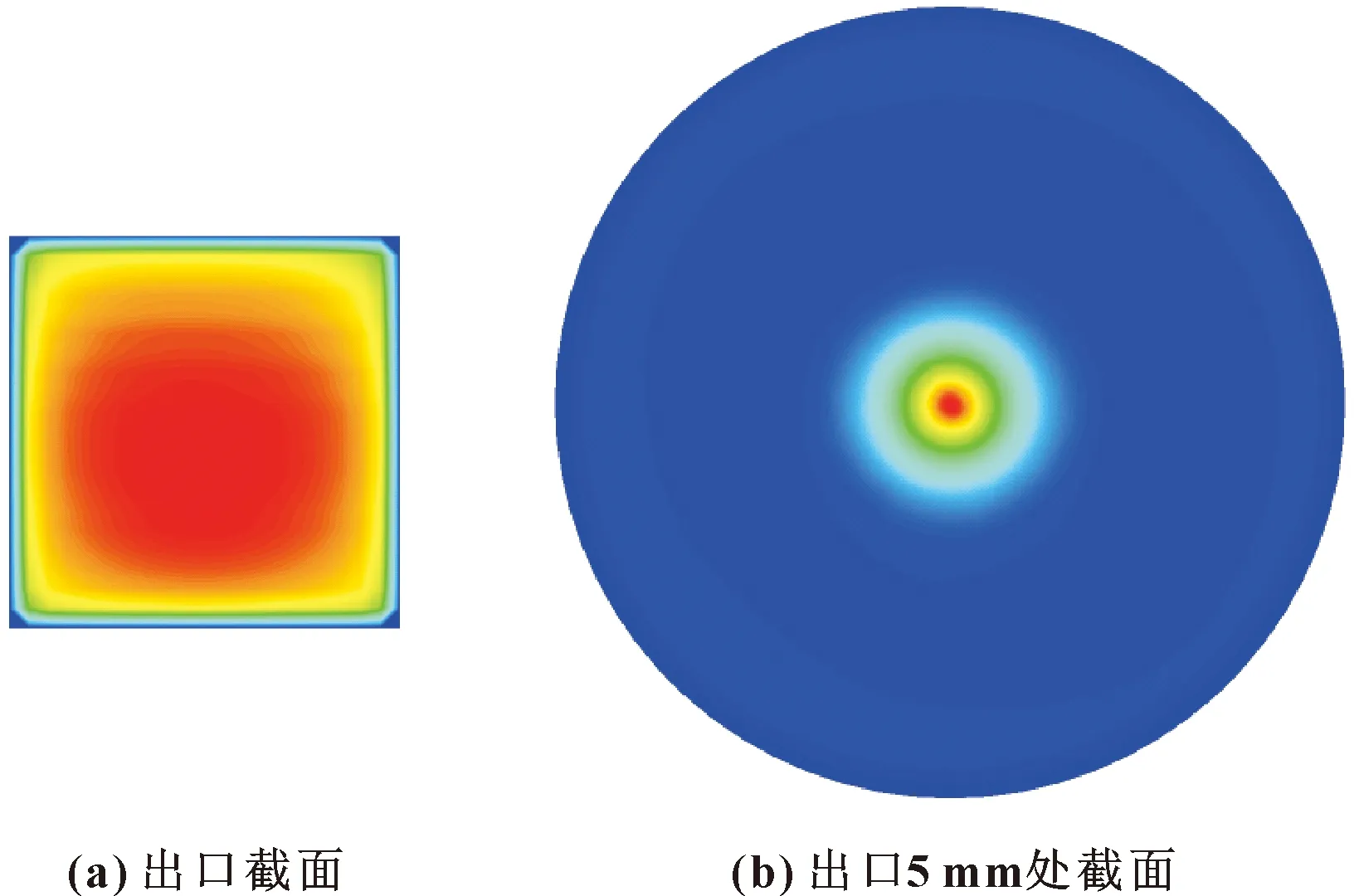

最后對該結構的外部流場進行分析,在設置基準參數的情況下,噴嘴出口處的流場流速橫截面如圖11(a)所示,能夠看到流速在出口處比較均勻,最大速度集中在截面中心,且能達到530 m/s。圖11(b)展示了射流離開噴嘴5 mm后的截面形貌,附壁結構要求流道需為方形,通過仿真發現方形噴口依然能夠發展出標準的圓柱射流。

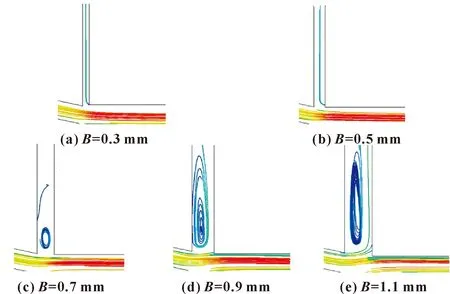

圖11 出口流場流速

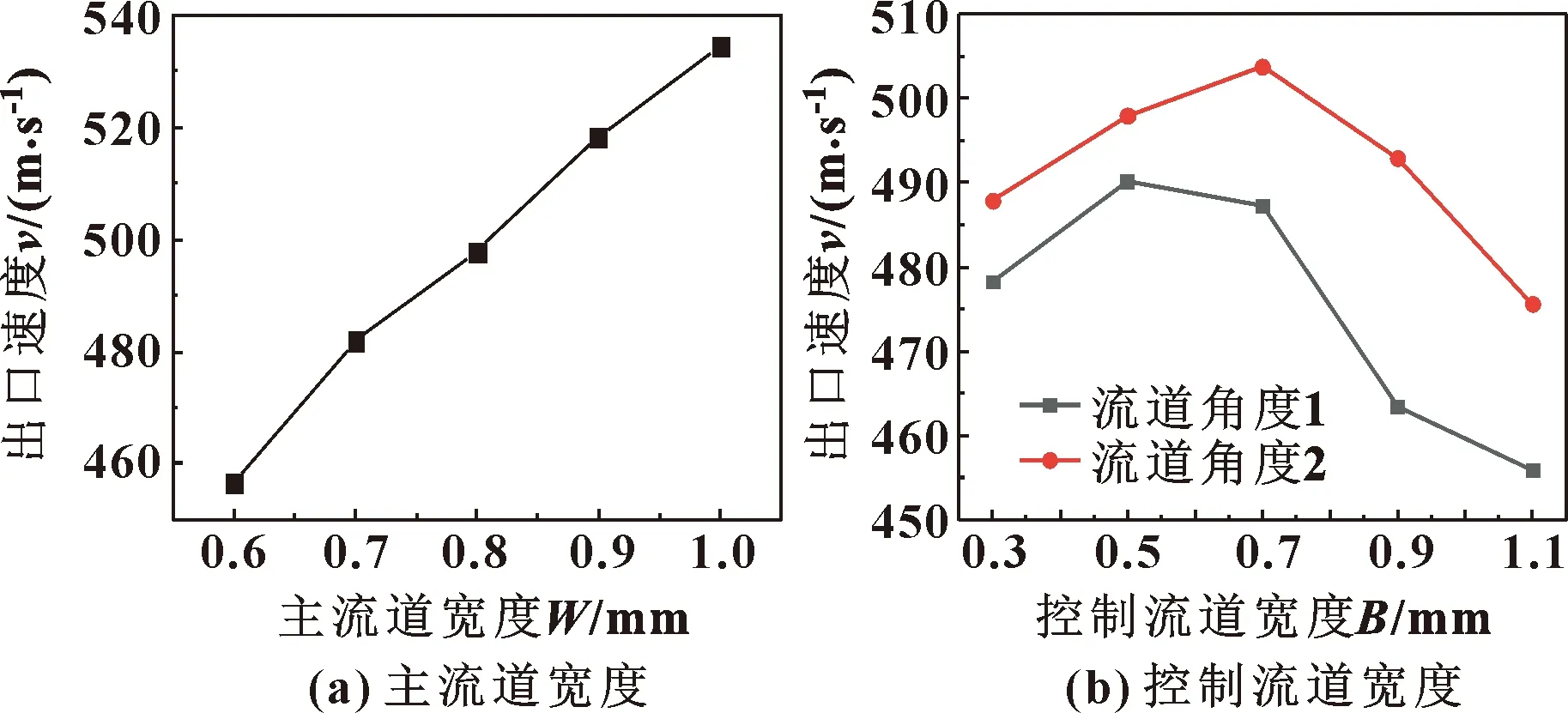

此外,研究了結構參數對出口5 mm處的射流速度的影響,發現主流道寬度和控制流道寬度及角度是影響出口速度的主要結構參數。仿真結果顯示,主流道寬度與出口速度顯示出線性正相關的關系(圖12(a)),壓力邊界條件不變的情況下,主流道寬度增加引起主射流流量的增加,直接影響著射流速度。控制流道與輸出流道垂直時,由于控制流量與主流量夾角較小,能量損失較小,出口速度較高;控制流道寬度增加,出口速度呈現先增后減的趨勢(圖12(b))。圖13展示了不同寬度控制流道內的流線:在B<0.7 mm時,控制流道寬度增加使得主射流流量增加,出口速度增大;當B>0.7 mm后,流道內逐漸形成較大渦流,一部分主射流被吸入控制流道造成能量消耗,導致其速度減慢。

圖12 結構參數對出口速度的影響

圖13 控制流道流線

4 結論

文中設計一種基于雙穩態射流開關的飛秒激光輔助加工系統,該系統將氣體射流的吹散作用與高頻振動的沖擊作用相耦合以改善加工形貌及提高加工深度。運用CFD方法,探究了雙穩態射流噴頭結構參數對轉換特性及外部流場的影響規律,仿真結果表明:控制流道寬度與劈距對切換時間的影響最為明顯,側壁傾角和主流噴嘴寬度是影響振幅的主要因素,主流道寬度和控制流道寬度及角度是影響出口速度的主要結構參數。此研究對雙穩態射流開關的設計與應用具有一定參考意義。