擠壓力對干法制粒機擠壓輥運行特性分析

李英娜,王曉敏,韓雷,劉志民

(1.石家莊煤礦機械有限責任公司,河北石家莊 050000;2.河北省煤礦機械技術創新中心,河北石家莊 050000;3.河北工程大學機械與裝備工程學院,河北邯鄲 056038;4.邯鄲工程高級技工學校,河北邯鄲 056000)

0 前言

干法制粒是在傳統濕法混合制粒基礎上發展起來的一種新的造粒工藝。整個造粒過程無需任何中間體和添加劑,也不需后續加工處理,可有效控制溶解度、孔隙率和比表面積,可以制備濕法制粒工藝比較難做的粉體物料,具有壓縮分布均勻、顆粒穩定性和流動性好、過粉碎少、成品率高等優點。隨著制粒技術的不斷發展,干法制粒機在食品、塑料、制藥、化工等造粒行業領域廣泛應用[1-4]。

目前,國內市場干法制粒機主要以德國Alexanderwerk、美國Fitzpatrick等公司生產的品牌為主,國產設備價格相對便宜,但相關企業缺乏技術研發及創新方面的投入,使得干法制粒機在成粒質量、生產效率、故障率、擠壓輥運行穩定性等方面與國外品牌相比尚存一定差距[5]。干法制粒機主要由上料裝置、螺旋輸送裝置、擠壓裝置、破碎裝置、篩分裝置以及液壓和電控系統組成,其中液壓系統對干法制粒機擠壓輥運行穩定性和可靠性有著重要的影響。文獻[6]針對干法制粒機液壓系統減壓回路、恒壓回路、調速回路等方面進行了改進設計,其回路設計主要采用普通電磁閥控制。文獻[7]針對干法制粒機液壓及控制系統進行設計,系統回路雖然采用了電液比例閥,但尚未形成閉環,無法實現擠壓輥位置的精準控制。為此,本文作者在上述研究基礎上,以國產200型干法制粒機為例,基于電液比例技術對其液壓控制系統進行改進設計,并研究擠壓成型壓力對擠壓輥運行特性影響及其變化規律。此研究對于改善國產干法制粒機擠壓輥運行平穩性和可靠性,提高粉體物料成型質量和生產效率具有重要意義。

1 基于電液比例技術的干法制粒機液壓系統改進設計

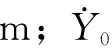

200型干法制粒機擠壓輥傳動箱(如圖1所示)主要由液壓缸、固定擠壓輥、可動擠壓輥和驅動電動機組成。現利用電液比例技術對其液壓缸驅動控制系統和擠壓輥旋轉控制系統進行改進,構建電液比例控制系統工作原理如圖2所示,該系統回路主要包括液壓馬達同步調速控制回路和液壓缸同步位置控制回路。液壓馬達同步調速控制回路由1個兩位兩通電磁換向閥和2個電液比例流量控制閥組成,通過電液比例流量控制閥控制2個液壓馬達驅動兩擠壓輥以相同的速度相向同步轉動。液壓缸同步位置控制回路由2個電液伺服比例閥、2個液壓缸、2個位移傳感器和2個比例放大器組成,由位移傳感器實時檢測液壓缸所在位置,通過比例放大器對所產生的位移偏差信號進行放大,控制電液伺服比例閥的輸出流量,使得兩液壓缸同步驅動可動擠壓輥移動,實現兩擠壓輥間隙的精準位置閉環控制。

圖1 擠壓輥傳動箱示意

圖2 電液比例控制系統工作原理

2 擠壓輥豎直方向運動微分方程

在干法制成型過程中,密室薄片成型質量的好壞與擠壓輥沿豎直方向振動有關。設擠壓輥質量為m,半徑為r,以角速度ω轉動,平衡狀態時所受界面摩擦力為f,方向與擠壓輥轉動方向相反,并與豎直方向成α角,粉體物料以速度v運動,其力學關系模型如圖3所示。此時擠壓輥沿豎直方向質心運動微分方程[8-10]為

圖3 擠壓輥豎直顫振力學模型

(1)

(2)

忽略式(2)的二階及其高階項,可簡化為

(3)

則式(1)變為

(4)

(5)

計算質心位移的通解為

ξω0Y0)/ωd]sinωdt}

(6)

3 擠壓輥運行特性仿真分析

3.1 擠壓輥擠壓成型壓力計算

擠壓輥擠壓成型壓力(即物料對擠壓輥的水平作用力)是擠壓輥幾何參數與粉體物料屬性的函數,研究不同擠壓成型壓力對擠壓輥運行特性影響及其變化規律,有助于提高干法制粒機的成型質量。擠壓輥成型壓力N[12-14]可用下式進行計算:

N=σ×W×D/2×K

(7)

式中:σ為位置角等于咬入角時的平均應力,MPa;W為擠壓輥寬度,mm;D為擠壓輥直徑,mm;K為成型力系數。

依據干法制粒機實際造粒工作過程,沿水平方向對擠壓輥施加不同的作用力,設在兩擠壓輥間隙分別為5、6、7 mm時,由式(7)計算擠壓成型壓力分別為62 974、103 872、1 094 208 N,研究此時擠壓成型壓力對擠壓輥運行工作特性影響及變化規律。

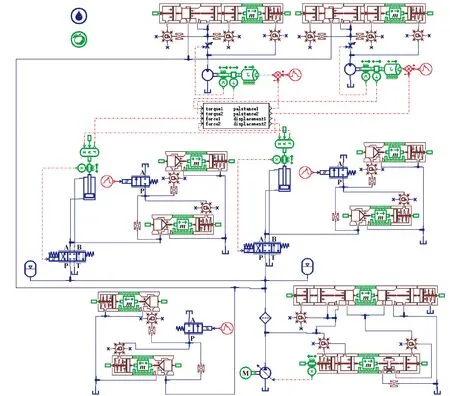

3.2 機液聯合仿真與結果分析

利用AMESim和ADAMS接口無縫集成技術可實現耦合模型的機液聯合仿真[15-17]。為方便分析液壓缸和擠壓輥各參量變化規律,將AMESim作為仿真主界面,ADAMS作為輔助仿真界面,此時需要ADAMS軟件接口許可和ADAMS/Control工具箱,而AMESim軟件需要實時許可。利用ADAMS軟件構建如圖1所示擠壓輥傳動系統三維實體模型,電液比例控制部分在AMESim中建模。在AMESim軟件中導入ADAMS模型,構建機液聯合仿真模型如圖4所示,按表1設置主要仿真參數。

表1 仿真參數

圖4 機液聯合仿真模型

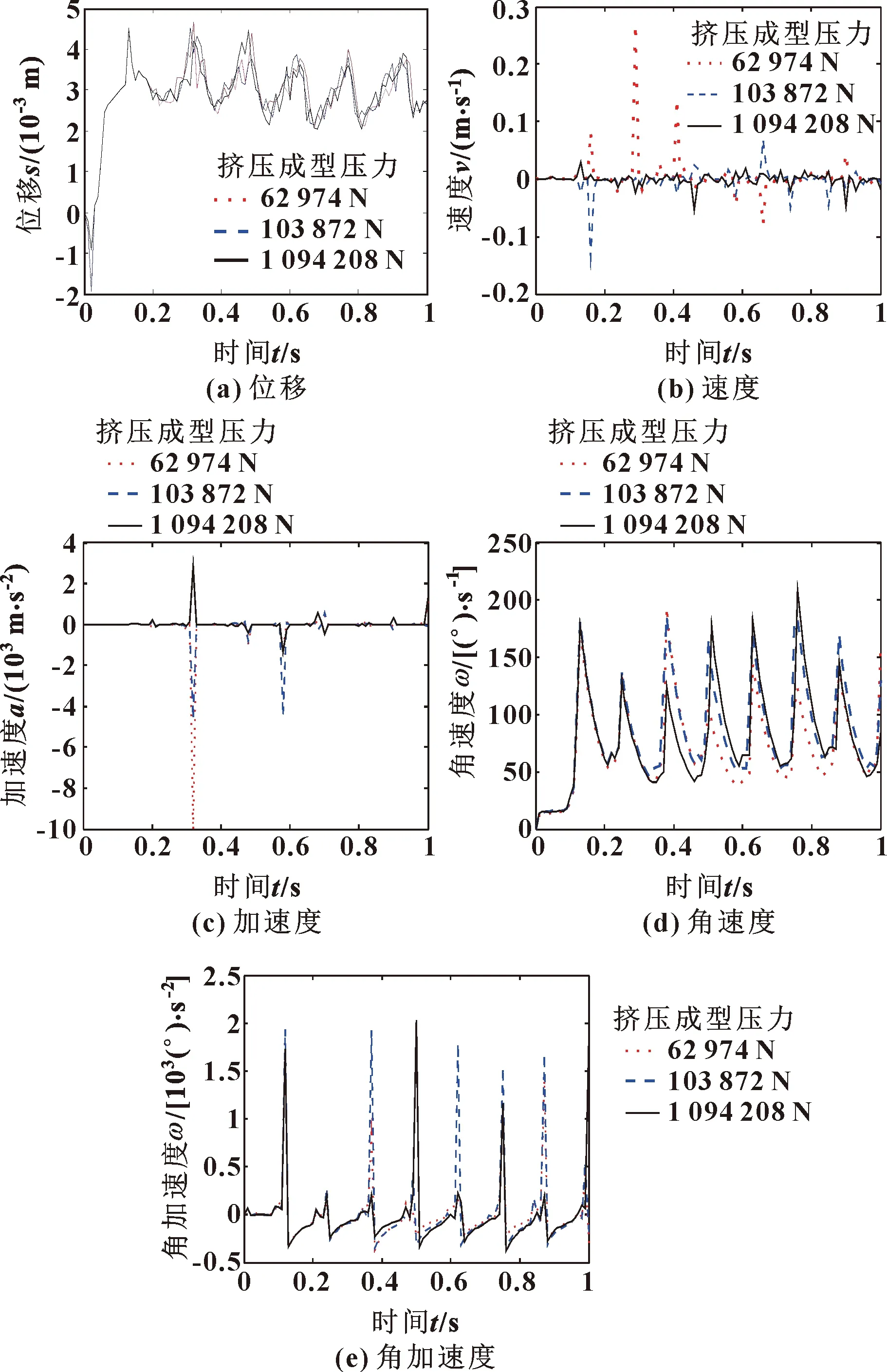

聯合仿真參數設置完成后,進入仿真模式,將仿真初始時間設置為0 s,結束時間設置為1 s,通信間隔設置為0.001 s,在AMESim中單擊擠壓輥傳動系統便可觀察各參數曲線變化規律。改變擠壓輥擠壓成型壓力,使其分別為62 974、103 872、1 094 208 N時,得到擠壓輥工作特性參數變化曲線如圖5所示。

圖5 擠壓輥工作特性

從圖5(a)可以看出:隨著擠壓成型壓力的增加,擠壓輥位移特性曲線變化規律基本一致,即在其平衡位置做等幅微小振動,表明擠壓成型壓力對擠壓輥位移特性的影響可以忽略不計。從圖5(b)和圖5(c)擠壓輥速度和加速度曲線可以看出:在系統啟動瞬間,擠壓輥速度和加速度最大波動幅度達到最大值,當擠壓成型壓力為62 974 N時,最大速度和加速度分別為0.269 m/s和-9 996.4 m/s2;當擠壓成型壓力為103 872 N時,最大速度和加速度分別為-0.136 m/s和-4 588.9 m/s2;當擠壓成型壓力為1 094 208 N,最大速度和加速度分別為-0.054 m/s和2 824.3 m/s2;且最大加速度均出現在0.32 s,隨著時間的延長,擠壓輥速度和加速度的波動幅度逐漸減弱,并趨于平穩。上述現象與閥換向時使得執行元件具有一定的沖擊特性理論相一致。同時也可以看出,擠壓輥速度和加速度的波動幅度隨著擠壓成型壓力的增加而明顯減弱,這是由于成型壓力的增大會使得擠壓輥表面摩擦力增大所致,表明適當增大擠壓成型壓力,有利于改善擠壓輥運動的平穩性。在不同擠壓成型壓力作用下,擠壓輥角速度和角加速度變化特性曲線如圖5(d)和圖5(e)所示。從圖5(d)中可以看出:擠壓輥角速度隨時間近似呈周期性變化,隨著擠壓成型力的增加,擠壓輥角速度峰值周期性波動幅度與變化趨勢基本一致,且其最大峰值不超過208.9(°)/s。從圖5(e)可以看出:擠壓輥角加速度隨時間呈非周期性變化,其峰值出現的時間與角度速度峰值出現時間基本一致,隨著擠壓成型力的增加,擠壓輥角加速度峰值波動幅度變化無規律,但其角加速度最大峰值不超過1 928.5(°)/s2。表明擠壓成型力對角加速度的影響更為敏感,且采用電液比例流量閥控制液壓馬達驅動擠壓輥轉動系統具有較好的平穩性。

4 結論

基于電液比例伺服閥和比例流量控制閥對干法制粒機液壓缸驅動控制系統和擠壓輥旋轉控制系統進行改進設計,利用AMESim和ADAMS軟件對擠壓輥工作特性進行仿真分析。仿真結果表明:擠壓輥運行特性較為平穩,擠壓成型壓力對位移特性的影響可以忽略不計;在系統啟動瞬間,擠壓輥速度和加速度波動峰值達到最大值;適當增大擠壓成型壓力,可有效改善擠壓輥的速度和加速度波動特性;擠壓成型壓力對角加速度的影響要大于對角速度的影響。