軸瓦表面波紋度對柴油機連桿大頭軸承潤滑特性的影響*

賈德文 李新壘 鄧 偉 冀會平 彭益源,3

(1.昆明理工大學,云南省內燃機重點實驗室 云南昆明 650500;2.云南西儀工業股份有限公司云南昆明 650114;3.昆明云內動力股份有限公司 云南昆明 650224)

連桿大頭軸承作為滑動軸承,其穩定性直接影響著發動機安全性。盡管制造技術不斷提升使得加工精度明顯提高,但由于機床加工精度、夾具定位精度等因素影響,滑動軸承表面不可避免存在波紋度等形狀誤差。傳統上對柴油機連桿大頭軸承進行動力潤滑分析時,多假設軸瓦為理想模型,很少考慮軸瓦的表面波紋度。表面波紋度等形狀誤差的存在會使軸承間隙發生改變,對發動機整體性能產生影響。考慮到連桿大頭軸承運行過程中需要承受較大的壓力,導致油膜厚度減小,如果軸承表面波紋度幅值與最小油膜厚度處于同一量級,那么軸承表面油膜厚度、油膜壓力及粗糙接觸壓力等必然受到波紋度的影響[1],故有必要研究軸瓦表面波紋度對連桿大頭軸承潤滑性能的影響。

目前,國內外研究學者針對表面形貌對軸承性能的影響展開了廣泛研究。陳東菊等[2]基于主軸振動信息建立波紋度的模型,對表面波紋度進行分析,并通過相關法來評估生成模型與實際加工表面波紋度之間的關系。李冰等人[3]建立考慮波紋度的滑動軸承轉子系統動力學模型,研究發現波紋度的存在使得滑動軸承轉子系統油膜產生波動,但它的存在并非都有害,在一定程度上波紋度有利于軸承轉子系統穩定性及承載特性。ZHUANG等[4]研究4種不同波紋度幅值對帶節流孔的空氣靜壓推力軸承靜態性能、動態性能和穩定性的影響。李涵等人[5]建立發動機主軸承潤滑分析計算模型,探究軸頸和軸瓦上的直線度誤差和圓柱度誤差對其潤滑性能的影響。賈曉波等[6]通過求解考慮氣穴和圓度誤差影響的耦合雷諾方程,研究軸頸和軸瓦圓柱度誤差和氣穴對滑動軸承潤滑靜特性參數的影響。NIU[7]建立考慮保持架效應和滾道表面波紋度的高速球軸承動力學模型,研究座圈表面波紋度幅值和階次對保持架滑移率、保持架不穩定性和平均保持架磨損率的影響。陳榮尚[8]建立動壓徑向滑動軸承和具有深淺腔的動靜壓徑向滑動軸承數學模型,考慮氣穴和表面形貌2個因素,分析不同工況下軸承的壓力分布、油膜厚度分布、承載力分布等靜、動特性參數及穩定性參數。LIU等[9]建立考慮圓度和波紋度等耦合誤差影響的動力學模型,分析波紋度振動幅值對角接觸球軸承振動的影響。總體來看,目前國內外學者對于軸承表面波紋度有一定程度的研究,但將表面波紋度軸瓦應用到連桿大頭軸承尚鮮有報道,因此對具有表面波紋度的連桿大頭軸承潤滑特性進行研究可以為連桿大頭軸承加工誤差控制提供借鑒。

以柴油機連桿大頭軸承為研究對象,基于柴油機結構及性能參數,運用AVL POWER UNIT搭建連桿組彈性流體動力學模型,分析不同波紋度幅值、數量和階次對連桿大頭軸承潤滑特性的影響。建立多項式響應面模型,并分析波紋度幅值、數量和階次三因素交互作用的影響規律,采用NSGA-Ⅱ遺傳算法對最小油膜厚度與總摩擦功耗進行優化,提高了連桿大頭軸承潤滑性能。

1 理論分析

1.1 連桿軸承潤滑方程

基于彈性流體動力潤滑特性,理論分析考慮了軸頸、軸瓦間的油膜壓力和運動過程中油膜引起的彈性變形之間的相互作用。采用PATIR和CHENG[10-11]提出的平均流量模型來計算連桿軸承的流體壓力分布,該Reynolds方程表示如下:

式中:μ和θ分別為潤滑油的動力黏度和填充率;p和h分別為軸承油膜壓力和油膜厚度;x和z分別為連桿大頭軸承在展開平面上的周向和軸向坐標;φx、φz分別為x、z方向上的壓力流量因子;σsj、σss分別為軸頸和軸瓦表面粗糙峰元的均方根值;H為膜厚比;U為軸頸和軸瓦的周向運動相對速度;t為時間。

1.2 油膜厚度方程

考慮到連桿大頭軸承的變形、表面粗糙度及表面波紋度變化量的影響時,軸頸與軸瓦間的實際油膜厚度方程表示如下:

h=h0+Δh+hδ+hλ

(4)

式中:h0為未考慮變形因素的最小油膜厚度;Δh為計及變形的實際油膜厚度與h0之間的差值;hδ為考慮軸頸和軸瓦摩擦副表面粗糙度影響下的油膜厚度變化值;hλ為考慮不同表面波紋度變化量時的油膜厚度變化值。

1.3 摩擦力及總摩擦功耗方程

對于連桿大頭軸承旋轉摩擦副,摩擦功耗主要來自于軸瓦和軸頸間潤滑油膜的擠壓效應和剪切效應。在連桿處于混合潤滑狀態時,軸承間摩擦力的主要構成因素是潤滑油膜的剪切力和表面粗糙峰元摩擦力,即:

其中,τH、τA為流體和粗糙峰元的剪應力,由下式計算[12]:

τA=μ0·pa·Aa

(7)

式中:Φf、Φfs、Φfp為剪應力因子;Aa為峰元接觸面積;μ0為邊界摩擦因數;FT和Pf分別為連桿軸承間的摩擦力和總摩擦功耗;pa為接觸壓力。

1.4 表面波紋度形狀誤差描述及其方程

根據軸承表面質量表現的形式不同,國家標準把軸承表面分為宏觀表面形狀誤差(圓柱度)、中間表面形狀誤差(表面波紋度)和微觀表面形狀誤差(粗糙度),如圖1所示。為了更好地描述連桿大頭軸承工作表面,通常用表面輪廓兩波峰或兩波谷之間的距離(波距S)來劃分,S>10 mm定義為宏觀表面形狀誤差(圓柱度);1≤S≤10 mm定義為中間表面形狀誤差(波紋度);S<1 mm定義為微觀表面形狀誤差(粗糙度)[13]。

圖1 機械加工表面輪廓

為了更接近工程實際并兼顧分析和計算的可行性,軸承齒形輪廓通過余弦函數來表示[14]。截面任意位置的軸承表面波紋度方程如式(8)所示,圖2、圖3所示為軸瓦表面波紋度示意圖。

圖2 軸瓦表面波紋度示意

圖3 表面波紋度數量、幅值和階次示意

Ci=C0+Acos(Mφi+θ01)N

(8)

式中:C0為軸承半徑間隙;A為表面波紋度幅值;φi為第i個節點位置的轉角;θ01為表面波紋度初始相位值;M為表面波紋度數量;N為表面波紋度階次。

2 連桿組彈性流體動力學模型

2.1 研究對象

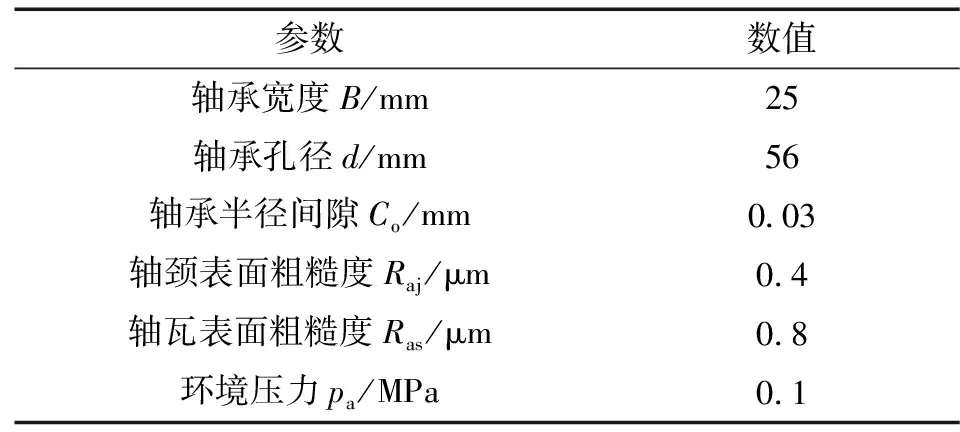

研究對象為某直列臥式雙缸柴油機,冷卻方式為水冷,進氣方式為增壓中冷,其主要技術參數如表1所示,連桿大頭軸承主要技術參數如表2所示。

表1 柴油機主要技術參數

表2 柴油機連桿大頭軸承主要技術參數

在進行多體動力學仿真分析時,取額定轉速3 200 r/min為輸入轉速,此時缸內最大爆發壓力為15.39 MPa,缸壓曲線如圖4所示。

圖4 缸壓曲線

2.2 幾何清理與模型縮減

采用UG建模軟件對柴油機連桿及相關零部件進行CAE建模,為了節省后續的計算時間,故不考慮活塞的油環、油孔和連桿小頭的油孔油槽,其中連桿小頭的油孔和油槽可在后續計算分析時定義其位置尺寸,在網格劃分時可以忽略。圖5(a)所示為最終幾何清理后的連桿組零部件模型。為了對連桿結構進行離散計算,需要求解龐大的方程組,從而導致計算量過大、計算時間過長。文中采用子結構法進行模態縮減,可以有效減少方程組計算的自由度數[15]。圖5(b)、(c)所示為連桿有限元模型和軸瓦縮減模型。

圖5 連桿零部件、連桿有限元模型和軸瓦縮減模型

2.3 連桿組彈性流體動力學模型搭建

如圖6所示,運用仿真軟件AVL POWER UNIT,并考慮粗糙峰接觸、平均流量模型及彈性流體動力潤滑等因素,搭建了該機型連桿大頭軸承旋轉摩擦副的彈性流體動力學模型。

圖6 連桿大頭彈性流體動力學模型

3 單因素研究

為研究單因素對連桿大頭軸承潤滑特性的影響,選取波紋度幅值、波紋度數量、波紋度階次3個因素進行研究。

3.1 波紋度幅值對軸承潤滑特性的影響

通過多體動力學模型研究不同波紋度幅值對連桿大頭潤滑特性的影響,在波紋度數量為5、波紋度階次為4時選取波紋度幅值1~10 μm進行研究,結果如圖7所示。可看出隨著波紋度幅值的增加,最小油膜厚度先升高后降低,而總摩擦功耗先降低后升高,在波紋度幅值為6 μm時,最小油膜厚度最高,總摩擦功耗最低。波紋度幅值在4~8 μm范圍是連桿大頭軸承最佳潤滑特性反應區間,在此區間內,最小油膜厚度均在1.12 μm以上,而總摩擦功耗均在1.2 kW以下。

圖7 不同波紋度幅值下最小油膜厚度和總摩擦功耗

3.2 波紋度數量對軸承潤滑特性的影響

選取表面波紋度幅值為5 μm[16],波紋度階次為4,波紋度數量選取2~12進行研究,結果如圖8所示。可以看出,隨著表面波紋度數量逐步增加,最小油膜厚度先增大后減小,由1.11 μm上升到1.13 μm再下降到1.06 μm;總摩擦功耗先減小后增大,由1.42 kW降低到1.28 kW再上升到1.41 kW。相較于無表面波紋度,當波紋度數量變化量在一定范圍內,軸瓦和軸頸的匹配程度更好,增大了二者間的承載區接觸面積,進而增加最小油膜厚度,降低總摩擦功耗;但隨著波紋度數量的增加,將會導致軸瓦與軸頸的接觸面積減小,從而使得最小油膜厚度降低,總摩擦功耗增加。

圖8 不同波紋度數量下最小油膜厚度和總摩擦功耗

3.3 波紋度階次對軸承潤滑特性的影響

階次的變化,會對波紋度波峰的尖銳程度造成影響,使得軸承潤滑性能產生明顯差異。因此探究不同波紋度階次對最小油膜厚度與總摩擦功耗的影響規律有著重要的意義。選取波紋度數量為6,波紋度幅值為6 μm,波紋度階次選取1~12階次,得到的波紋度階次對軸承潤滑特性的影響結果如圖9所示。

圖9 不同波紋度階次下最小油膜厚度和總摩擦功耗

由圖9可以看出,波紋度階次不超過2時,最小油膜厚度不低于1.13 μm;波紋度階次高于2時,波紋度階次每增加2,最小油膜厚度平均下降2%;波紋度階次達到12時,此時最小油膜厚度下降到1.08 μm。隨著波紋度階次的增加,總摩擦功耗先減小后增大,由1.36 kW下降到1.21 kW,當波紋度階次為12時,此時總摩擦功耗達到1.49 kW,相比于極小值增大了13%。綜合來看,為了保持較大的油膜厚度,較小的總摩擦功耗,波紋度階次在2時最佳,此時最小油膜厚度為1.13 μm,總摩擦功耗為1.32 kW。

4 基于響應面法的連桿大頭軸承參數優化

4.1 設計變量的選取及試驗設計

在單因素試驗的基礎上,以最小油膜厚度與總摩擦功耗為指標進行試驗設計,選取波紋度幅值(X1)、波紋度數量(X2)、波紋度階次(X3)設計三因素三水平響應面試驗。試驗因素及水平見表3,計算結果見表4。

表3 試驗因素及水平

4.2 方差分析

對表4中數據進行回歸方差分析,通過正交試驗軟件回歸分析得到二次回歸方程,最終得到最小油膜厚度(Y1)回歸方程與總摩擦功耗(Y2)回歸方程如式(9)、式(10)所示。

Y1=1.21+0.013X1-0.014X2-0.021X3-9.5×10-3X1X2-1.78×10-3X1X3-4.37×10-3X2X3+

(10)

由表5可知,最小油膜厚度模型回歸顯著(P<0.000 1),模型的決定系數R2為0.991 2,信噪比精度為31.39,說明模型與仿真數據具有較高的可信度。比較F值得出,各參數對最小油膜厚度的影響強弱順序:波紋度數量(X2)>波紋度幅值(X1)>波紋度階次(X3)。總摩擦功耗模型回歸顯著(P<0.000 1),模型的決定系數R2為0.984 1,信噪比精度為36.98,說明模型與仿真數據具有較高的可信度[17]。比較F值得出,各參數對總摩擦功耗損失的影響強弱順序:波紋度數量(X2)>波紋度幅值(X1)>波紋度階次(X3)。

4.3 響應面模型分析

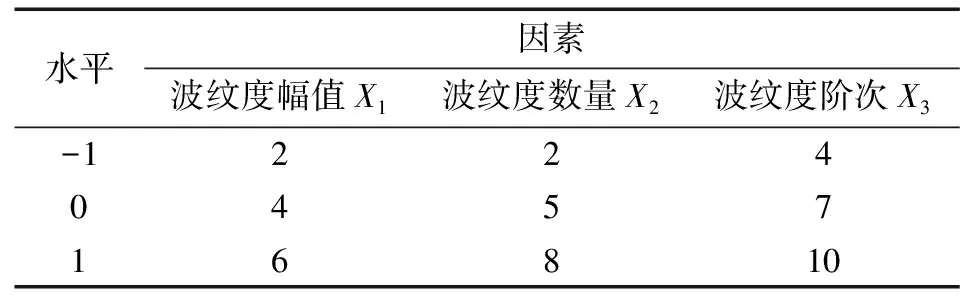

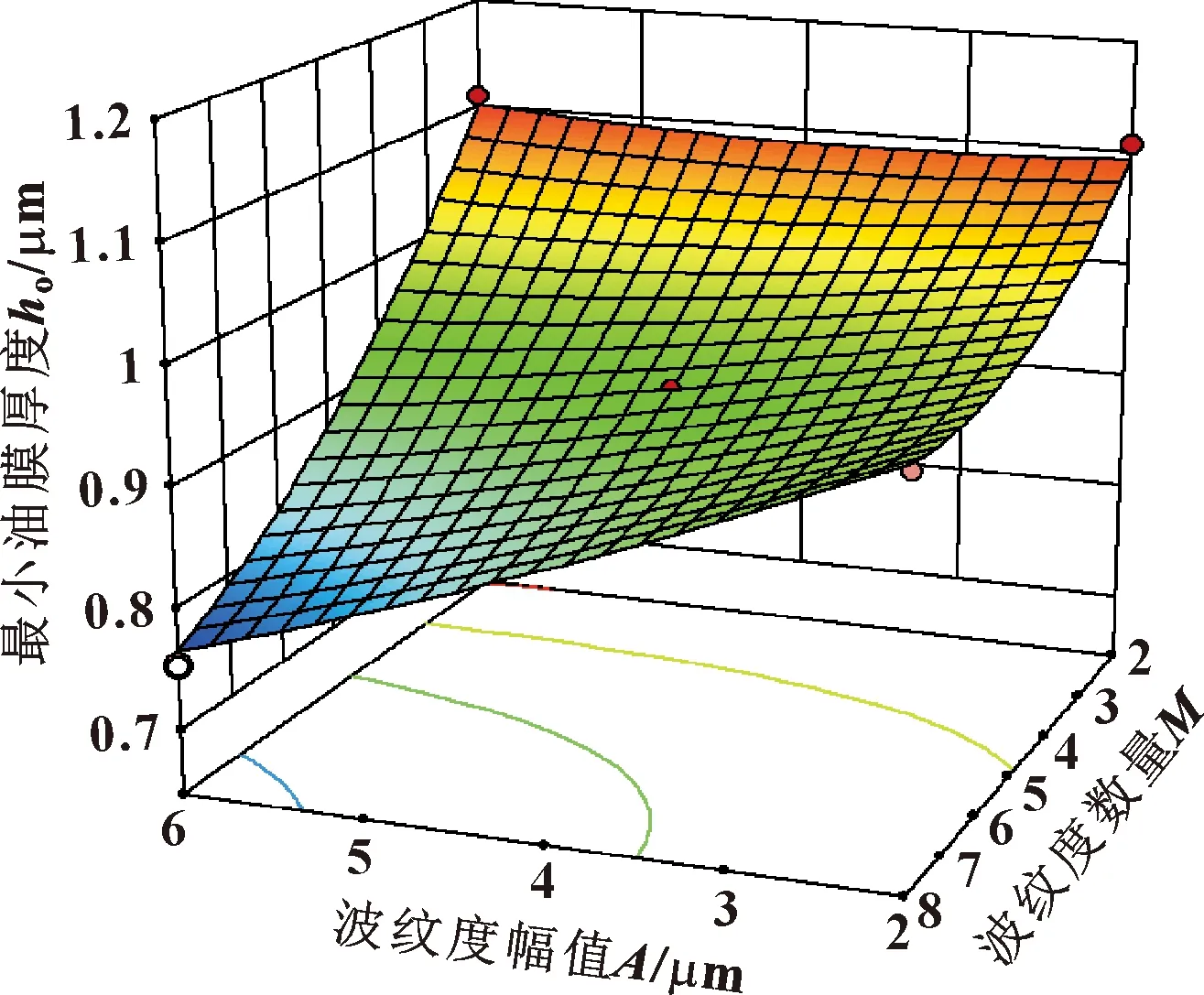

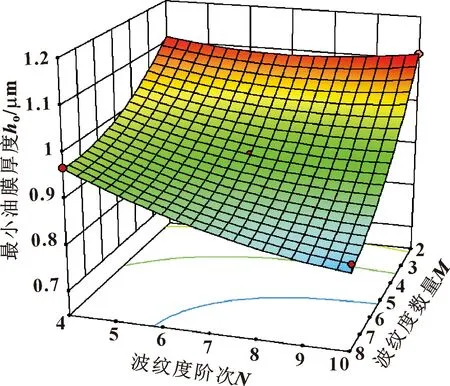

由試驗設計得到仿真模型信息的數據點,利用回歸分析方程建立所需的響應面模型。根據得到的樣本點,采用函數多項式作為基函數,通過最小二乘回歸構造近似函數,建立關于以最小油膜厚度與總摩擦功耗損失為響應值的各參數交互作用響應面,以波紋度幅值、波紋度數量、波紋度階次3個參數為設計變量,最小油膜厚度(Y1)、總摩擦功耗(Y2)為優化目標,可建立6個響應面的3D曲面。選取其中2個具有代表性的3D曲面,如圖10、11所示。

圖10 波紋度幅值與波紋度數量對最小油膜厚度響應面

由圖10可知,波紋度幅值和波紋度數量的影響強弱不一樣,最小油膜厚度受波紋度數量的影響較強,而受波紋度幅值影響較小。由圖11可知,相對于波紋度數量,波紋度階次對最小油膜厚度的影響較小,且存在一個最佳的波紋度階次。由圖10、11可知,不同因子之間對響應面的影響不同,波紋度數量和波紋度幅值對最小油膜厚度的影響較大,這與方差分析得到各因素對最小油膜厚度的影響順序相符合。

圖11 波紋度階次與波紋度數量對最小油膜厚度響應面

4.4 連桿大頭軸承參數優化

在響應面擬合精度較好的基礎上,結合優化算法可在較短的計算時間完成對最小油膜厚度和總摩擦功耗的優化。NSGA-Ⅱ遺傳算法是在遺傳算法基礎上改進的,具有比普通遺傳算法更高的計算效率及全局優化的能力[18]。由于2個目標具有同等重要性,故二者的權重比為1/2∶1/2。選取供油壓力0.4 MPa、穴蝕壓力0.098 MPa、軸承間隙0.03 mm、轉速3 200 r/min工況下的最小油膜厚度(Y1)及總摩擦功耗(Y2)為優化目標如公式(11)、(12)所示。以參數的取值范圍作為優化目標的約束條件如公式(13)所示,并采用NSGA-Ⅱ遺傳算法進行參數優化:

目標函數如下:

Y1=max[Y(X1,X2,X3)]

(11)

Y2=min[Y(X1,X2,X3)]

(12)

約束函數如下:

在優化分析軟件Isight中搭建完整的NSGA-Ⅱ遺傳算法的多目標優化模型,設置初始種群規模為24,最大進化代數為50,交叉概率為0.9,經過1 200次粒子尋優后,尋得綠色最優設計點,最小油膜厚度目標函數和總摩擦功耗目標函數迭代尋優過程分別如圖12、13所示。可知,最小油膜厚度目標函數和總摩擦功耗目標函數迭代至1 154次得到滿足條件的全局最優解。優化計算完成后,全局優化后的參數和目標值如表6所示。

表6 優化后的參數及目標值

圖12 最小油膜厚度目標函數迭代尋優

圖13 總摩擦功耗目標函數迭代尋優

5 結論

(1)利用單因素掃值法,確定軸瓦表面波紋度幅值、數量和階次的變量取值范圍。以3個參數作為變量進行試驗設計,并對最小油膜厚度和總摩擦功耗進行回歸分析。

(2)通過函數多項式建立響應面模型,以最小油膜厚度和總摩擦功耗作為優化目標函數,采用NSGA-Ⅱ遺傳算法進行優化。優化后的最小油膜厚度由1.01 μm增加至1.12 μm,提升了11%;總摩擦功耗由1.47 kW減少至1.27 kW,降低了14%。

(3)合理分布的表面波紋度對軸承性能有積極影響,可提升軸承的潤滑性能,為連桿大頭軸承表面加工誤差優化提供借鑒。