飛機起落架減震支柱用T形密封圈性能分析*

田 靜 朱倩慧 魏 戩 姚志宏 薛宇曦

(中國民航大學航空工程學院 天津 300300)

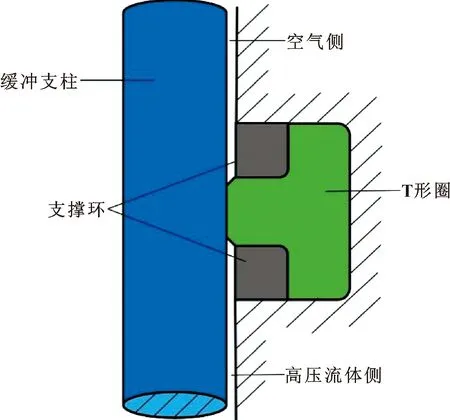

飛機起落架減震支柱用于吸收飛機著陸時的撞擊能量,并減弱在滑行和滑跑時的顛簸跳動,對飛機安全著陸和提高乘客舒適性起到重要作用。減震支柱采用往復密封形式,其密封性能直接影響飛機起飛和降落的平穩性和安全性。由于起落架支柱密封處于高壓(0~34.5 MPa)、寬溫(-55~135 ℃)、偏載、壓力沖擊、強腐蝕性介質等苛刻工作環境,較普通工業密封提出了更高的質量要求。大量研究數據表明,飛機減震支柱中由于動密封泄漏或失效導致的故障率高達90%[1-2],其密封失效會導致減震支柱漏油和飛機強烈顛簸跳動,有造成飛機觸地的風險,嚴重時會引發人身安全事故[3-4]。飛機起落架減震支柱用密封件采用T形圈組合密封(如圖1所示),T形密封圈具有良好的泄漏控制、抗擠壓性和高耐磨性[5]。因此,研究起落架減震支柱T形圈組合密封的工作機制,對起落架系統的可靠運行具有重要意義。

圖1 起落架減震支柱用T形圈

近幾年,國內外學者[6-13]對各類液壓密封從摩擦、泄漏、磨損、擠壓、失效機制等方面展開研究。ZHANG等[10]研究了O形圈在不同工作壓力和不同往復速度下的應力分布和失效機制。蔡智媛[11]利用有限元分析研究了高壓下O形密封圈的靜、動密封性能,并預測往復速度和介質壓力對密封圈疲勞壽命的影響。歐陽小平等[12]研究了壓力、溫度及速度等變量對VL封密封性能的影響。WEI等[13]研究了格萊圈在21 MPa工況下的密封特性,獲得在不同壓力和溫度下格萊圈密封靜態接觸壓力、膜厚和摩擦力的變化情況。綜上所述,對飛機液壓系統密封的研究主要集中在普通O形圈上,還有少量關于VL封、格萊圈等的研究,針對飛機起落架減震支柱用T形圈密封性能的研究目前尚未發現有公開文獻報道。T形圈采用較軟的橡膠材料,其密封可靠性優于VL封、格萊圈等塑料環起密封效果的密封圈,結合兩側擋圈,使其在高壓下的抗扭轉、抗擠出性能優于O形圈,具有極高的研究價值,但橡膠材料在高壓條件下的大變形問題,則為仿真分析帶來了一定的難度。

本文作者以某型飛機起落架減震支柱用T形圈為研究對象,對密封結構的裝配、加載以及往復運動進行仿真,分析不同摩擦因數、工作壓力對T形圈接觸應力、von Mises應力的影響,獲得不同工況下密封圈的應力應變云圖和接觸壓力分布圖,并建立往復密封T形圈的混合潤滑模型,分析不同往復速度下T形圈的密封性能,為起落架減震支柱密封結構設計提供一定的科學依據和理論支撐。

1 混合潤滑模型的建立與計算

文中所述起落架減震支柱往復密封如圖2所示,密封結構由T形圈和2個支撐環組成,往復密封系統的運動過程分為兩部分:緩沖支柱向上運動把油液帶出缸體的過程為外行程;緩沖支柱向下運動使桿上的油液部分反向泵回缸內的過程為內行程,內外行程的流量之差即密封系統的泄漏量[14]。

圖2 起落架減震支柱往復密封系統示意

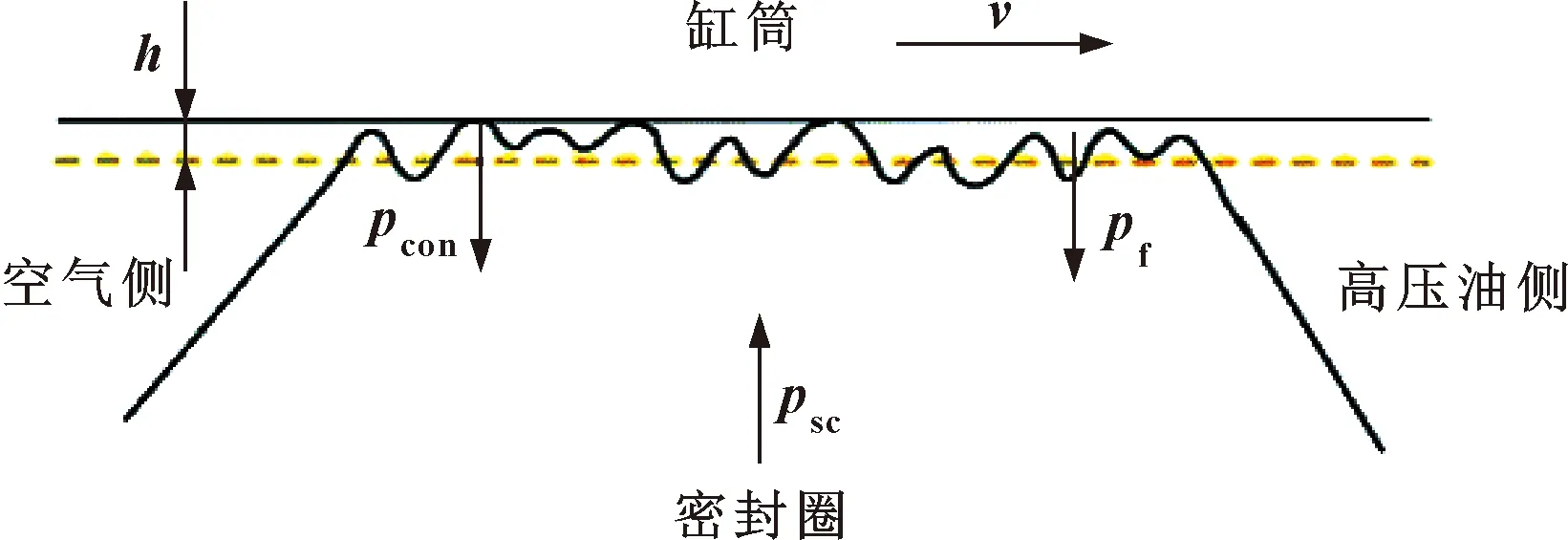

在實際加工過程中由于加工方法及工藝的限制,部件表面無法做到絕對光滑,故往復密封界面間同時存在流體潤滑和粗糙峰接觸[15]。密封圈與緩沖支柱接觸時,緩沖支柱可以視為剛體,認為其表面是絕對光滑的,只考慮密封圈表面的粗糙峰。圖3所示為減震支柱往復運動過程中密封接觸區示意圖,密封系統包含固體場、流場和微觀力學等物理要素,需要通過多物理場力學分析來將這些物理因素數學量化。

圖3 減震支柱往復密封接觸區示意

數值仿真模型基于以下簡化和假設:①T形圈往復運動過程中速度保持恒定,分析其穩態下的密封特性;②T形圈結構及受力均對稱;③密封接觸區粗糙峰波峰呈高斯分布;④密封接觸區兩側充滿流體,故可計算出內外行程泄漏量。

1.1 固體力學分析

根據有限元原理,文中利用ABAQUS有限元軟件建立T形密封圈仿真模型并進行分析。

起落架減震支柱密封系統中各部件均為軸對稱結構,為了簡化建模,建立T形圈、支撐環、緩沖支柱、密封槽的二維軸對稱模型。T形圈材料為丁腈橡膠,支撐環為PTFE材料。建立密封系統的接觸對:緩沖支柱與T形圈內側的接觸、T形圈外側與密封槽之間的接觸、支撐環與T形圈的接觸、緩沖支柱與支撐環之間的接觸和密封槽與支撐環之間的接觸。文中的主要研究對象為T形圈,對其采用CAX4RH單元類型進行網格劃分;支撐環部件網格使用CAX4R單元類型。在T形圈與緩沖支柱的關鍵接觸區以及應力應變較大位置對網格進行細化,以使得計算結果更加精準。網格劃分結果如圖4所示。

圖4 T形圈有限元模型

1.2 流體力學分析

基于PATIR和CHENG[16]推導的平均雷諾方程并引入流量因子,修正后可得:

將雷諾方程進行量綱一化并在式中引入空化因子F和通用變量φ來考慮空化效應,上述雷諾方程可寫為

在流體區域:φ≥0,F=1,Pf*=Fφ;

在空化區域:φ<0,F=0,Pf*=0。

對于式(2),采用EHL(彈性流體動壓理論)順解法求解雷諾方程,通過壓力p求解油膜厚度h。與密封圈接觸的緩沖支柱的直徑D=96 mm,初始空化因子F=1。

1.3 接觸力學分析

利用Greenwood-Williamson(G-W)統計性接觸模型來計算減震支柱與密封圈表面的粗糙峰接觸壓力,假設所有的接觸微凸體是純彈性的,且彼此相互獨立,則密封接觸區的粗糙峰接觸壓力計算公式為

式中:R為微凸體的曲率半徑;z是粗糙峰峰頂到粗糙峰的平均高度之間的距離;d為粗糙峰的平均高度與光滑剛性平面間的距離;η代表接觸面上的粗糙峰密度;φ(z)表示粗糙峰高度分布的概率密度函數。

1.4 流固耦合分析

流固耦合是將固體、流體、微觀力學等物理場進行耦合分析,首先通過固體力學分析提取接觸區域的靜態接觸壓力,然后通過反復迭代修正油膜厚度,將油膜壓力與粗糙峰接觸壓力之和與靜態接觸壓力比較,達到三力平衡的狀態,最終計算出平衡膜厚。文中采用剛度矩陣法修正膜厚,與大多數研究所采用的影響系數法相比更加準確[17]。剛度矩陣法的膜厚修正公式為

Δh=(pf+pcon-psc)/(Kf+Kcon-Ksc)

(4)

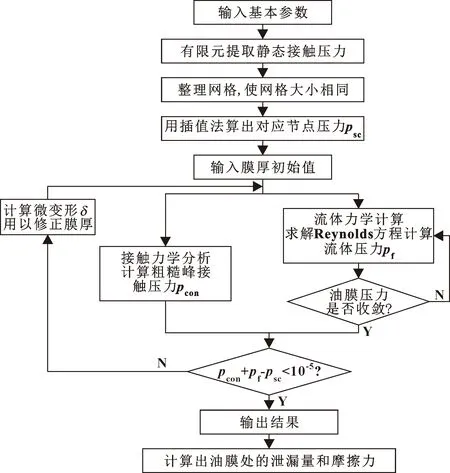

1.5 往復密封數值計算流程

往復密封混合潤滑模型的計算流程如圖5所示。首先通過固體力學分析獲得T形圈工作時密封接觸區的靜態接觸壓力大小,然后假定初始膜厚求解密封接觸區的油膜壓力pf和粗糙峰接觸壓力pcon。

圖5 往復密封混合潤滑模型的計算流程

之后,將油膜壓力與粗糙峰接觸壓力之和與靜態接觸壓力比較,通過變形力學分析來修正油膜厚度,達到三力平衡狀態,得到平衡膜厚h和油膜壓力分布pf。最后,通過計算求得內、外行程泄漏量Qin、Qout和摩擦力Ff。

密封系統的泄漏量即內外行程的流量之差:

Q=Qout-Qin

(5)

密封系統的摩擦力即粗糙峰接觸摩擦力和油膜黏性摩擦力之和:

Ff=Fc+Fh

(6)

式中:Fc為粗糙峰接觸摩擦力;Fh為油膜黏性摩擦力。

2 仿真結果及分析

密封圈的最大應力應變是導致密封失效的關鍵因素,其松弛失效將直接降低密封性能。因此通過仿真分析獲得最大應力及應變出現的區域,以及不同工作壓力和摩擦因數等工況下的變化情況,可以預測容易發生失效的部位;以摩擦力和泄漏量作為評價指標,分析往復運動速度對T形圈密封性能的影響,可為密封圈結構設計提供依據。

取摩擦因數f=0.2,工作壓力p=10 MPa,往復速度v=0.5 m/s,采用控制變量法,分別改變其中一個變量研究不同工況條件對密封圈性能的影響。并基于上述求解流程對T形圈進行計算,各項參數設置如下:環境溫度T=25 ℃;密封面微凸體的曲率半徑R=4 μm;粗糙峰標準差σ=1 μm;流體黏壓系數α=2×10-8Pa。

2.1 不同壓力工況下應力應變和接觸壓力分布

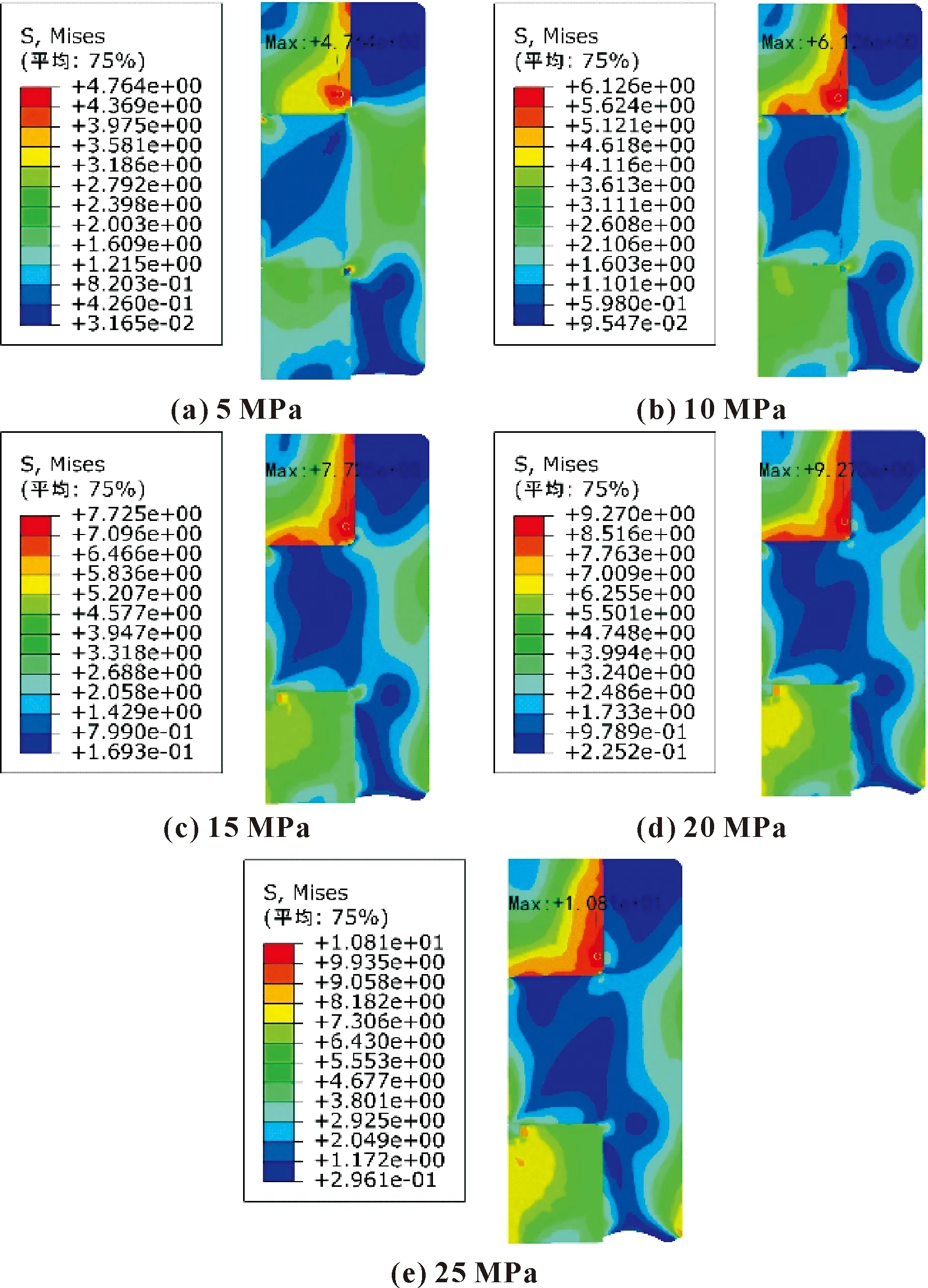

分別選取5、10、15、20、25 MPa的工作壓力,通過仿真分析得到圖6和圖7所示的不同工作壓力下T形圈的應力應變云圖。圖6結果表明,最大von Mises應力集中在上部支撐環右側與T形圈的接觸區域,且隨著工作壓力的增大,應力范圍逐漸擴散。由仿真結果可知,工作壓力每增加5 MPa,最大von Mises應力增加1.2倍左右,當工作壓力達到25 MPa時,最大von Mises應力為10.81 MPa。由圖7可知,出現較大應變的位置位于T形圈高壓側,隨著壓力增大,最大應變區域由T形圈與支撐環接觸處轉移到T形圈與槽接觸部位,當工作壓力為25 MPa時,最大應變量達到0.394。

圖6 不同工作壓力下T形圈應力云圖(MPa)

圖7 不同工作壓力下T形圈應變云圖

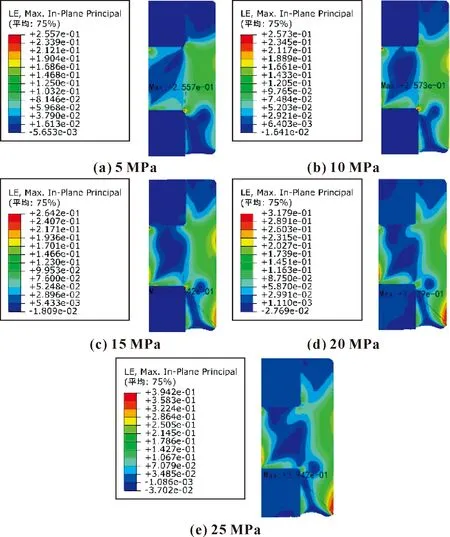

圖8所示為不同壓力下T形圈接觸壓力分布。可知,密封接觸區的靜態接觸壓力隨著工作壓力的增加而增加,且最大接觸壓力分布在靠近油側的區域,在空氣側壓力會發生突變。

圖8 不同壓力下T形圈接觸壓力分布

2.2 不同摩擦因數工況下應力應變和接觸壓力分布

在實際加工過程中,密封圈的表面粗糙度會存在一定差異,因此不同的摩擦因數也可能對密封特性產生影響。在10 MPa工作壓力下,選取摩擦因數f=0.1~0.3,分析不同摩擦因數對T形圈密封性能的影響。

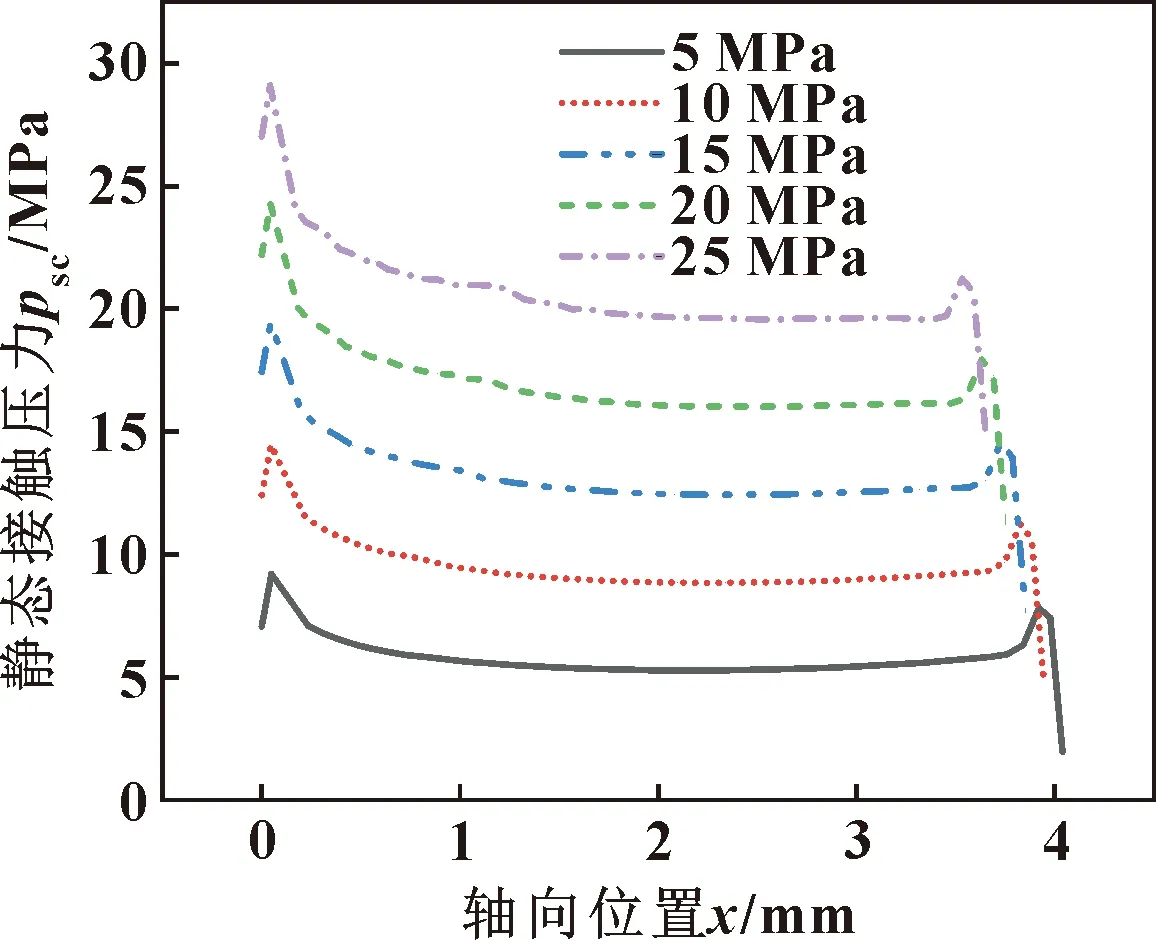

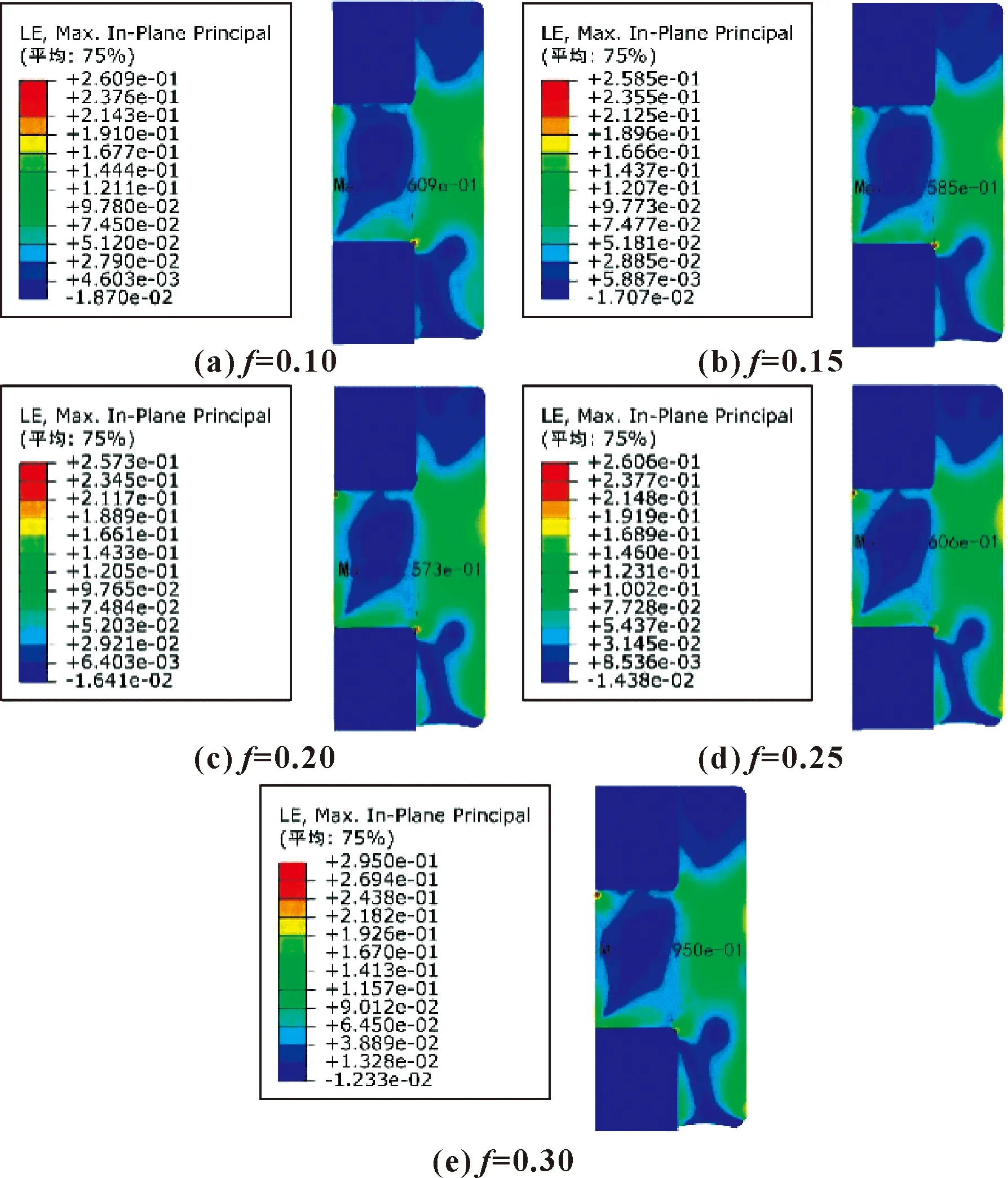

圖9和圖10所示分別為不同摩擦因數下的應力應變云圖。可知,最大von Mises應力隨著摩擦因數的增加而增加,增加趨勢較緩慢;最大應變量受摩擦因數影響較小,主要出現在下部支撐環與T形圈接觸的圓角位置,當摩擦因數f=0.3時,最大應變為0.295。

圖9 不同摩擦因數下T形圈應力云圖(MPa)

圖10 不同摩擦因數下T形圈應變云圖

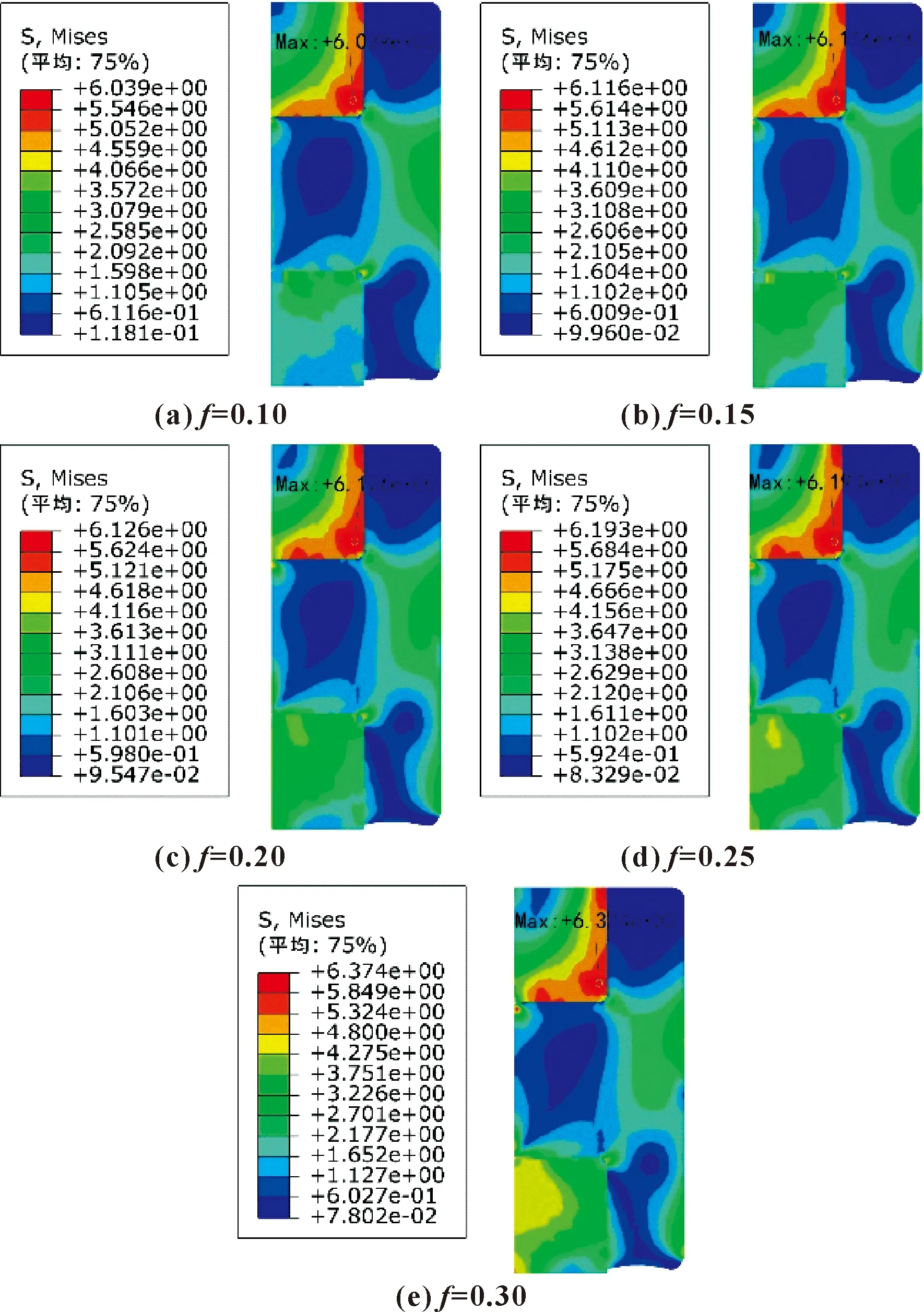

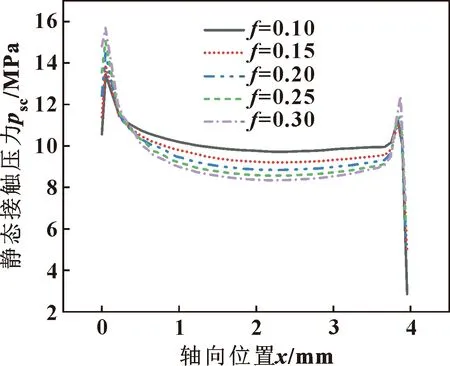

圖11所示為不同摩擦因數下T形圈接觸壓力分布。可以看出,隨著摩擦因數的增加,密封區域首尾兩側接觸壓力也變大,中間區域接觸壓力減小,并且減少量逐漸遞減。

圖11 不同摩擦因數下T形圈接觸壓力分布

2.3 不同往復速度對摩擦力與泄漏量的影響

減震支柱往復運動速度的變化會對密封界面處油膜的形成產生影響,進而影響密封系統的泄漏量和摩擦力。為了使T形圈能夠適應多變的工作環境,開展了往復運動速度對T形圈影響的研究。

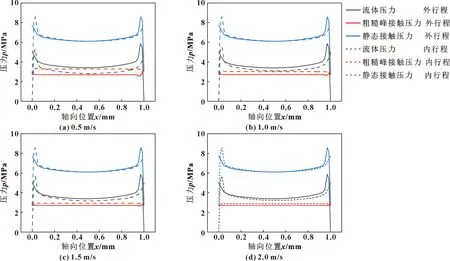

圖12所示為不同運動速度下密封接觸區內行程與外行程的流體壓力、粗糙峰接觸壓力和密封面的靜態接觸壓力分布。圖中流體壓力與粗糙峰接觸壓力之和等于靜態接觸壓力,表明流固耦合計算中密封系統的受力達到平衡。

圖12 不同速度下內外行程壓力分布

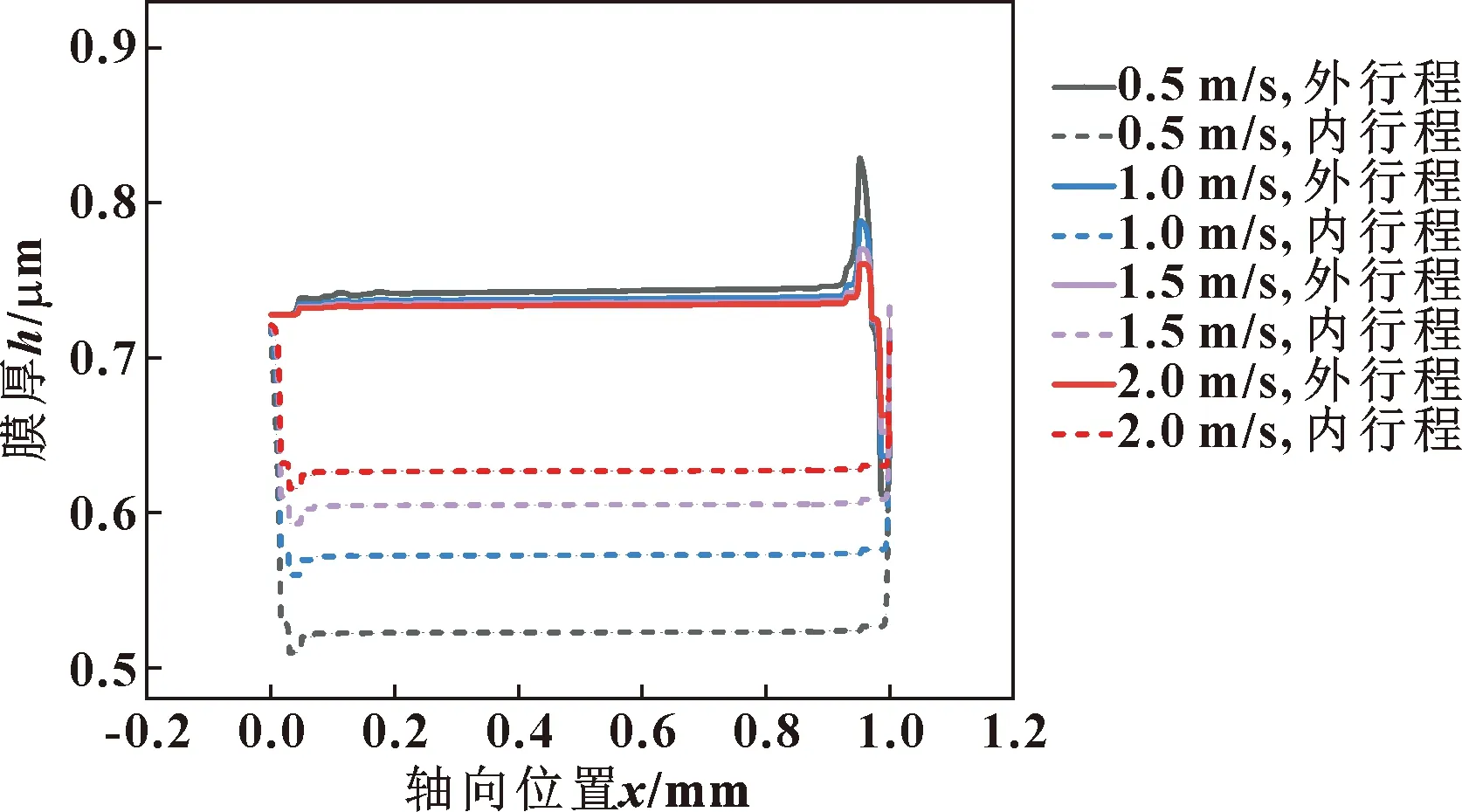

圖13所示為不同往復運動速度下密封接觸區內行程與外行程的油膜厚度分布情況。可知,內行程的油膜厚度隨速度的增加而變大,且變化的梯度逐漸減小,這主要是流體動壓支承影響的結果;外行程的油膜厚度均大于內行程的油膜厚度,表明外行程比內行程的潤滑效果好;油膜厚度在密封接觸區首尾區域發生突變,與壓力突變相吻合。

圖13 不同速度下內外行程油膜厚度分布

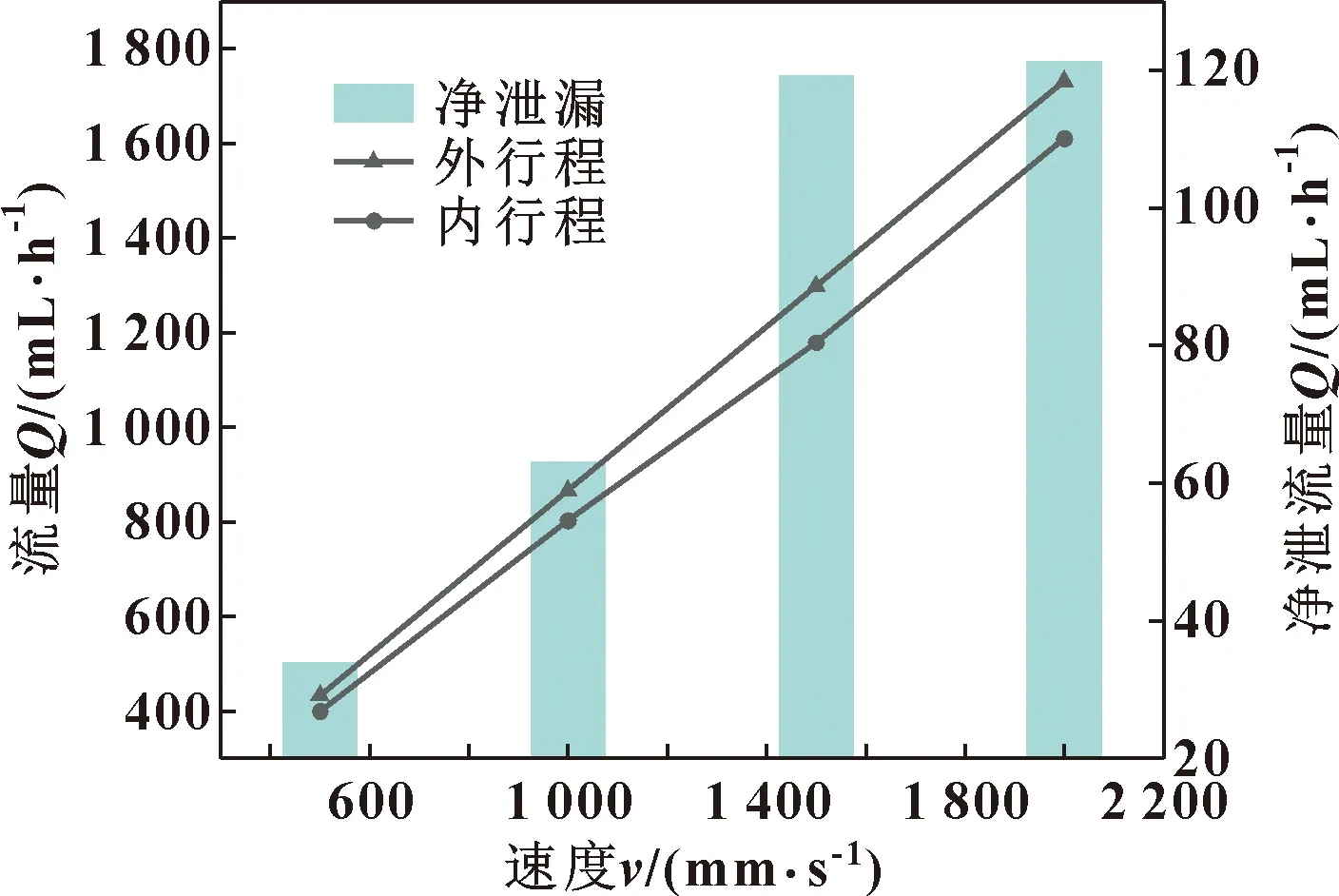

圖14所示為不同往復運動速度下密封接觸區流體流量的變化曲線。可以看出,隨著往復速度的增加,凈泄漏量也增加,但增加的趨勢減緩。主要原因是隨著往復速度的提高,流體動壓效應加劇,緩沖支柱上攜帶的油液增加,導致泄漏量變大。

圖14 密封區流體流量隨速度變化

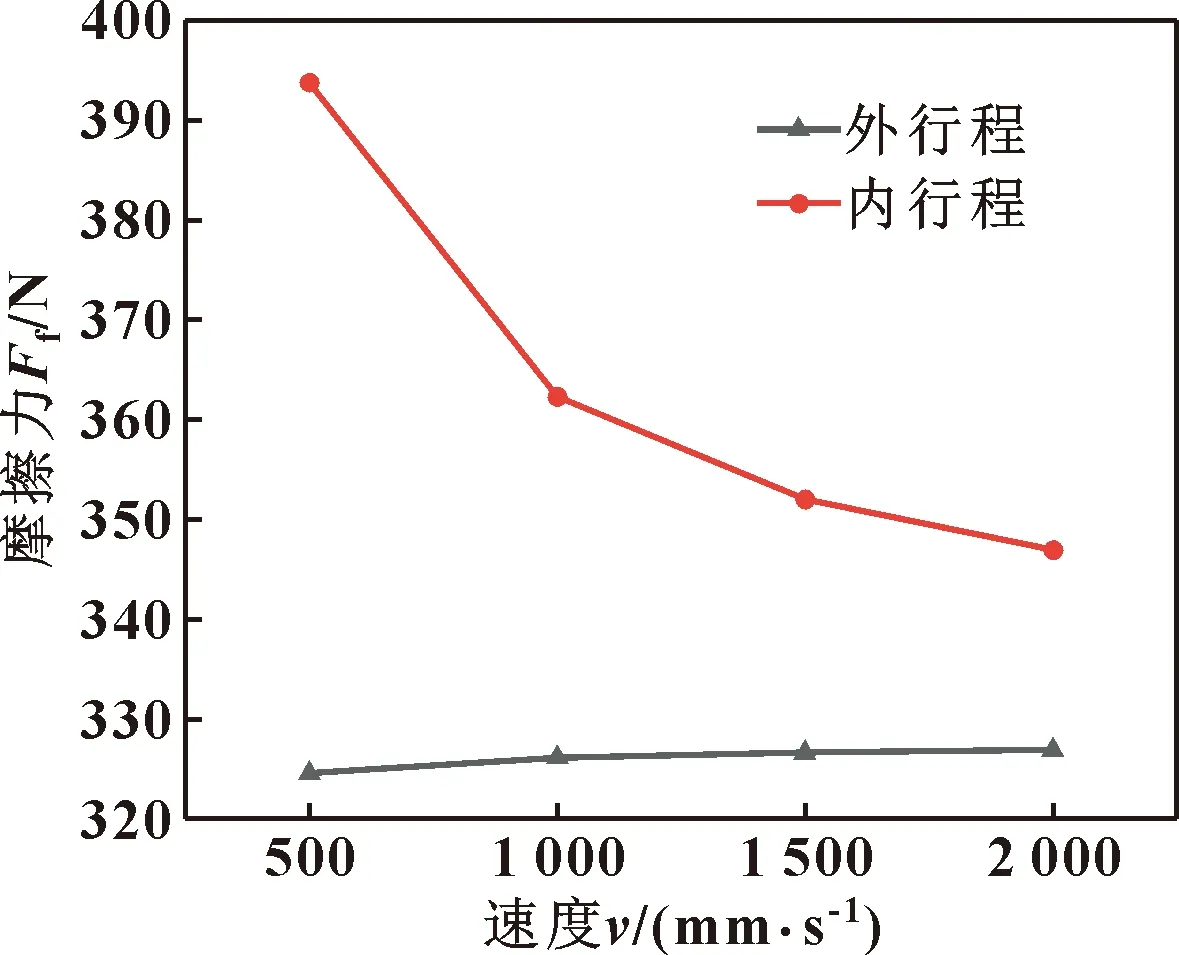

圖15所示為密封接觸區摩擦力隨速度變化的曲線。可知,當往復速度為0.5 m/s時,內、外行程的摩擦力分別為393.83、324.55 N;當往復速度達到2.0 m/s時,內、外行程的摩擦力分別為346.93、326.87 N。內行程的摩擦力隨速度的增加而明顯減小,外行程的摩擦力受速度變化的影響較小,主要是由于在內行程時隨著速度的增加,跟隨支柱活動的油液增多,膜厚增大。

圖15 密封區摩擦力隨速度變化

3 結論

(1)對于某型飛機起落架減震支柱用T形圈,工作壓力每增加5 MPa,最大von Mises應力增加1.2倍左右,上部支撐環與T形圈右側的接觸區域為易發生密封失效部位。

(2)T形圈最大von Mises應力隨著摩擦因數的增加而增加,但增加趨勢較緩慢;最大應變量受摩擦因數影響較小,主要出現在下部支撐環與T形圈接觸的圓角位置。

(3)隨著緩沖支柱運動速度的提高,T形圈凈泄漏量增加,摩擦力減小;降低往復速度可以減少泄漏,但是對油膜的形成產生影響,會增大摩擦。

(4)T形圈隨著壓力、速度、摩擦因數增大,未出現扭轉、擠出現象,密封性能優異。