基于正交試驗的深海Y形密封圈結構優化*

張 毅 曹學鵬

(1.太原學院機電工程系 山西太原 030032;2.長安大學工程機械學院 陜西西安 710064)

液壓驅動具有功率密度大、易于壓力補償和遠程控制等優點,廣泛應用在各類深海裝備中。深海裝備的特點是所處的環境壓力非常大,深度每增加10 m、環境壓力就增大約一個大氣壓,深海5 000 m的環境壓力是50 MPa,約是大氣壓力的500倍。Y形橡膠密封圈是液壓往復密封的關鍵元件,在深海環境壓力下自身會發生一定的壓縮,而密封圈正是依靠橡膠被擠壓后發生彈性變形與接觸面產生接觸應力來工作的,自身被壓縮會對密封性能產生影響。因此,分析并提高深海特殊環境下Y形圈密封性能非常必要[1-2]。

周博等人[1]通過模擬實驗驗證了橡膠材料在深海高壓環境中自身的壓縮性,提出適當增大O形圈直徑的建議。王聚財、WU、SONG等[2-4]分別分析了深海環境對O形圈密封性能的影響,并提出了改進措施。王啟林、吳世海等[5-6]分別設計了適應深海環境的以星形圈為主和以楔形塊為主的新型密封結構,并通過仿真分析驗證了密封性能。譚鋒等人[7]通過正交試驗方案分析了多種因素對唇形密封圈開啟壓力和接觸寬度的影響,并選用了一種最適結構。賈春強、杜家熙、張付英等[8-10]對Y形圈密封應力分布進行分析,基于正交試驗對 Y 形密封圈結構參數進行了優化改進。

目前關于Y形圈密封的研究主要側重于通過單一變量研究壓縮率、工作壓力、材料硬度等Y形圈外部參數對密封性能的影響[11-13],對Y形圈在深海特殊環境中密封性能及自身多參數的優化研究較少。本文作者借助于ANSYS軟件對深海特殊環境中往復動密封的Y形圈進行仿真分析,通過正交試驗的方法對Y形圈截面參數進行優化,從接觸應力和等效應力兩方面評價密封性能,為深海裝備Y形圈密封結構設計和優化提供參考。

1 Y形圈密封模型

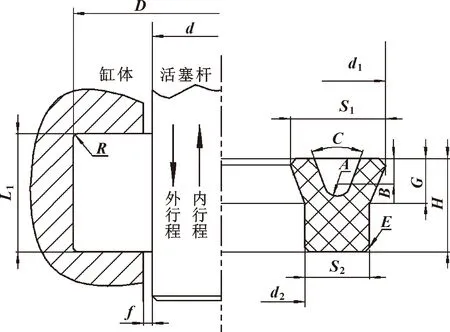

按照GB 10708.1—2000和GB/T 2879—2005,以規格50 mm×40 mm×6.3 mm的活塞桿密封溝槽用Y橡膠密封圈為例進行分析,密封結構如圖1所示。其中:唇部寬度S1=6.2 mm,根部寬度S2=4.4 mm,高度H=5.6 mm,密封間隙f=0.2 mm,槽底圓角半徑R=0.2 mm,唇底圓角半徑A=0.5 mm,唇底深度B=1.7 mm,唇間夾角C=45°,唇邊長度G=2.8 mm,根部倒角E=0.2 mm。

圖1 Y形圈密封結構

仿真模型中,對Y形圈密封結構限定如下:

(1)假設Y形圈和溝槽是都是軸對稱的,忽略安裝誤差,將Y形圈密封結構簡化為二維模型;

(2)橡膠材料是均勻、連續的,忽略環境溫度、油液腐蝕、蠕變對橡膠的影響;

(3)缸體與密封圈是剛柔接觸,缸體和活塞不可壓縮、用線條替代[6-9]。

Y形圈選用耐油耐腐蝕的丁腈橡膠(NBR),ANSYS中采用材料常數為C10、C01的兩參數Mooney-Rivlin模型模擬橡膠非線性力學行為,材料硬度為邵氏85,C10=1.87 MPa、C01=0.47 MPa,屈服強度為9.24 MPa,抗剪強度為4.6 MPa[2,5]。

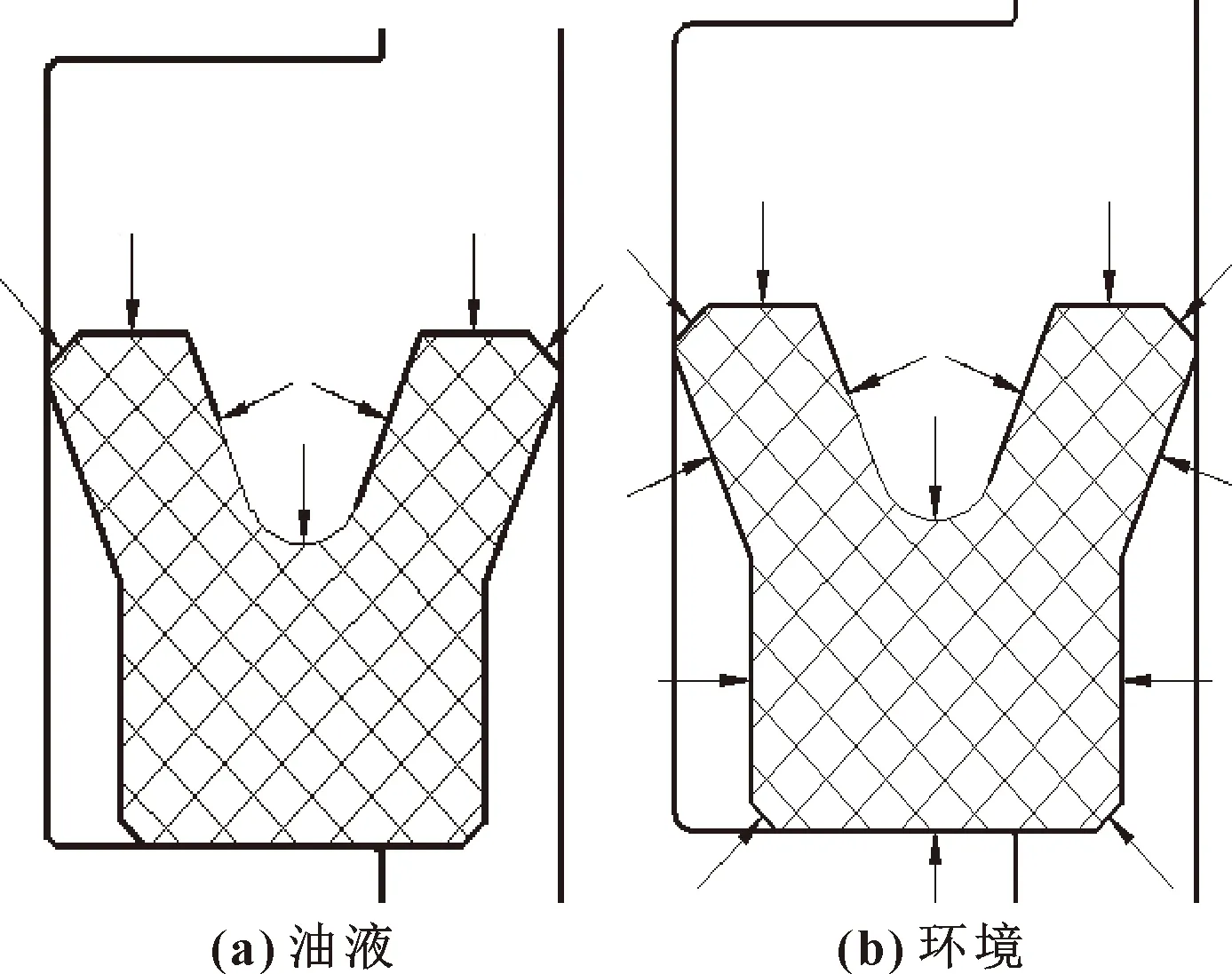

活塞桿Y形圈往復動密封中主要有內、外2個行程,以壓縮率25%、油液壓力10 MPa作為工作載荷,分析深海5 000 m環境中,內、外2個行程中密封應力的變化。環境壓力施加到Y形圈的整個外圈,油液壓力施加到Y形圈唇部與油液接觸的區域,內行程中Y形圈承受油液壓力、活塞桿順著Y形圈開口方向移動,外行程中Y形圈不承受油液壓力或者只承受很小的回油壓力、活塞桿逆著Y形圈開口方向移動,壓力載荷如圖2所示[14]。

圖2 壓力載荷

2 密封性能分析

Y形圈正常工作時不僅要產生足夠大接觸應力,也要確保密封自身不發生損壞,主要從兩個方面判定它的密封性能[2,5]:

(1)Y形圈與接觸面之間的最大接觸應力要大于油液的工作壓力;

(2)最大等效應力要小于材料的屈服強度。

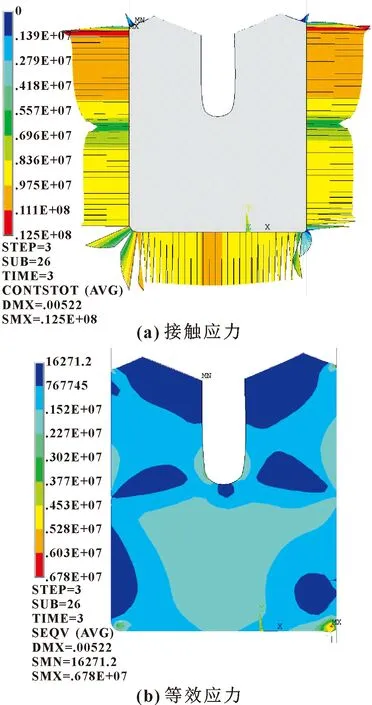

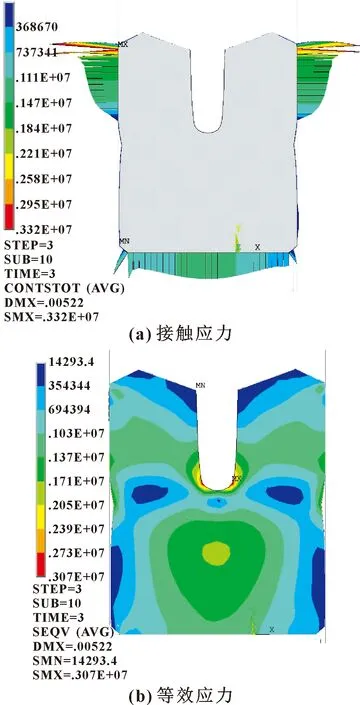

根據密封性能判定依據,Y形圈往復動密封過程中主要考慮接觸應力、等效應力以及它們的最大值。文中最大接觸應力用pjcmax表示、最大等效應力用pdxmax表示。Y形圈內行程中密封應力分布如圖3所示,外行程中密封應力分布如圖4所示。

圖3 內行程密封應力

圖4 外行程密封應力

從圖3和圖4可知,工作狀態的Y形圈形狀發生明顯變化,唇邊被壓縮至與底部平齊,在油液壓力作用下Y形圈的接觸應力與外行程相比發生明顯變化。接觸應力沿中心線對稱分布,內行程中pjcmax在Y形圈唇邊外側凸起的區域,Y形圈整個外側與密封槽、活塞都存在接觸應力,pjcmax=12.5 MPa;外行程中pjcmax也在Y形圈唇邊外側凸起的區域,接觸長度較短,pjcmax=3.32 MPa,總體的接觸應力較內行程中的低。等效應力沿中心線呈對稱分布,內行程中pdxmax在Y形圈底部與活塞接觸的密封間隙處,pdxmax=6.78 MPa,Y形圈唇底圓角處的等效應力也比較大;外行程中pdxmax在Y形圈唇底圓角處,pdxmax=3.07 MPa,總體的等效應力較內行程中的低。內、外行程中的pjcmax大于油液壓力、pdxmax小于材料的屈服強度,Y形圈在深海環境中滿足密封要求。

3 結構優化分析

3.1 正交試驗設計

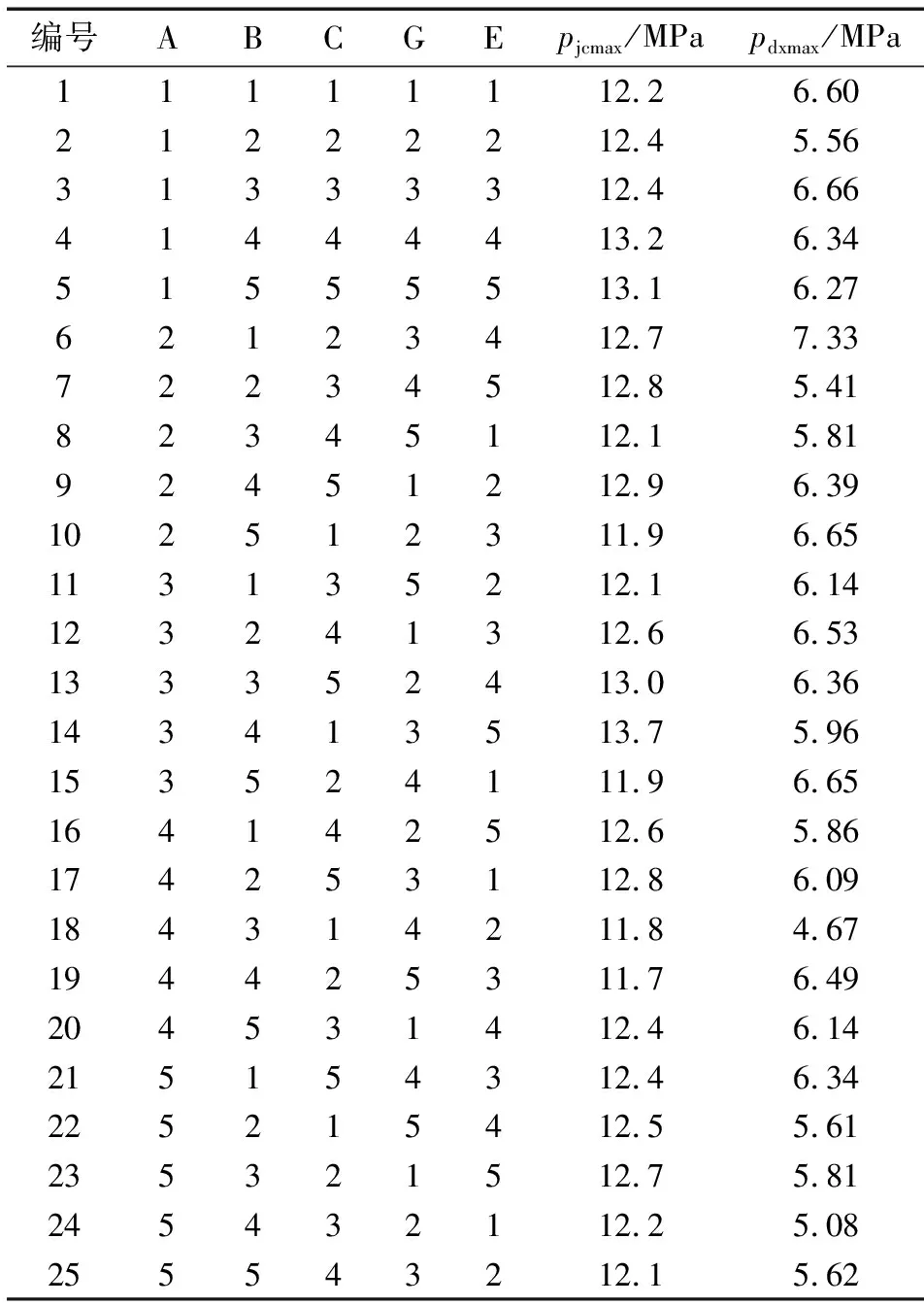

為了研究Y形圈的截面參數對應力的影響及其重要程度,設計正交試驗[15]。各參數相互獨立,不存在交互作用。Y形圈內行程中的工況較外行程更復雜,接觸應力、等效應力在內行程中均大于外行程,Y形圈在內行程更容易破壞,因此在Y形圈結構優化中將內行程中的應力作為試驗目標。以唇底圓角半徑A、唇底深度B、唇間夾角C、唇邊長度G、根部倒角E等參數作為試驗因素,各因子水平范圍結合實物測量和文獻[8]確定,如表1所示。

表1 正交試驗因子與水平

根據因素和水平數據,設計5因素5水平的正交試驗方案,選用正交表L25(56),如表2所示。

表2 正交試驗方案及結果

3.2 極差分析

工程實際中通常采用極差來分析正交試驗的結果,極差用R表示,是某因子不同水平試驗結果均值的最大值與最小值的差值;Ki表示i水平的試驗結果的均值。根據各因子極差的大小可以判斷該因子的重要程度,極差越大,該因子越重要[16]。

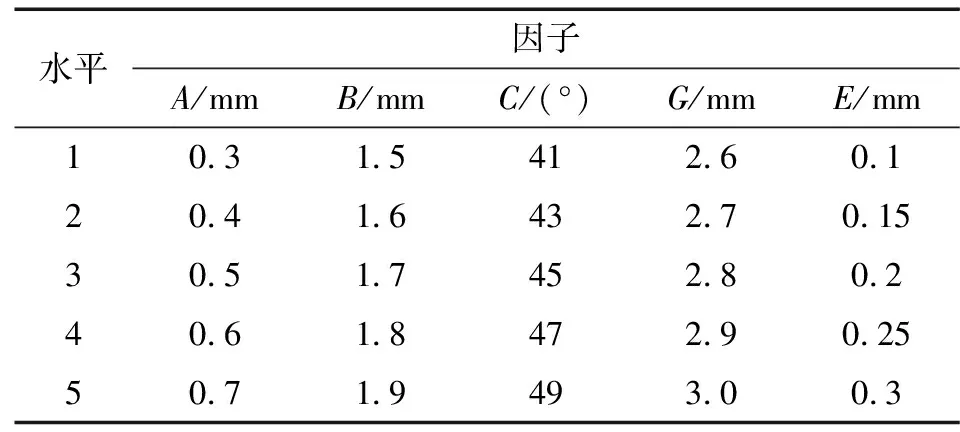

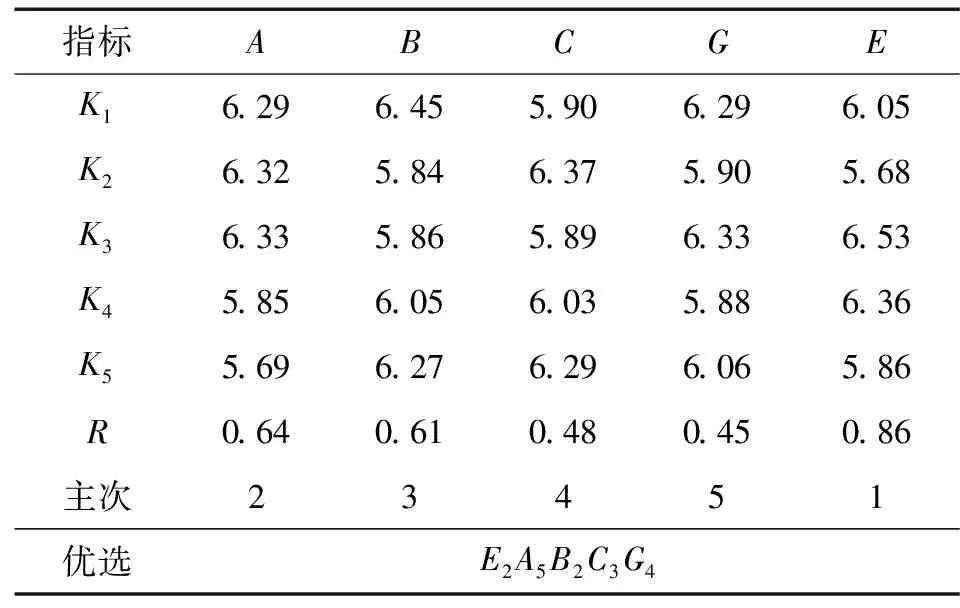

3.2.1 最大接觸應力分析

pjcmax極差分析如表3所示,各因子對pjcmax影響的重要程度依次為E(0.78)>C(0.56)>B(0.46)>G(0.44)>A(0.40)。pjcmax越大,它與工作壓力差值越大,密封越可靠,因此pjcmax越大越好,優化結果為E5C5B4G3A1/A3。

表3 最大接觸應力極差分析

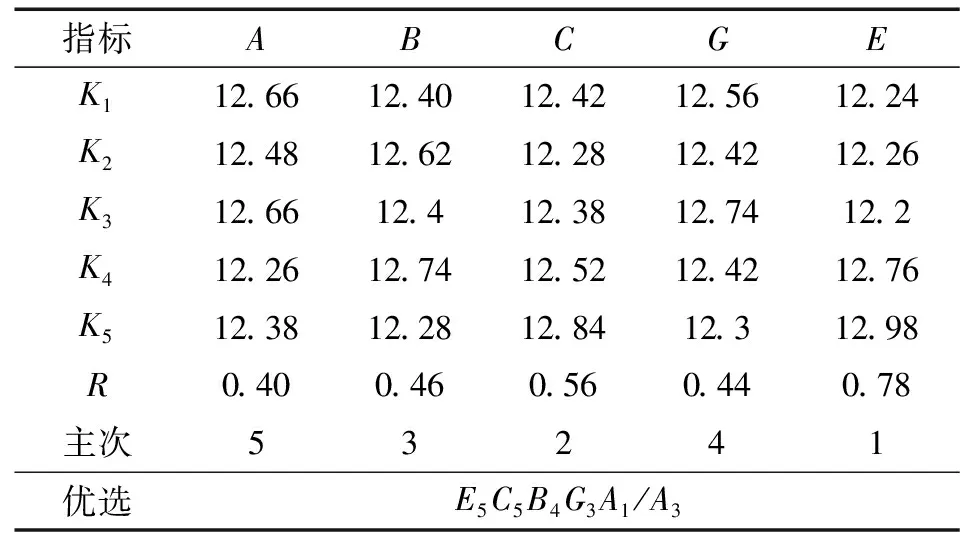

3.2.2 最大等效應力分析

pdxmax極差分析如表4所示,各因子對pdxmax影響的重要程度依次為E(0.86)>A(0.64)>B(0.61)>C(0.48)>G(0.45)。pdxmax越大,橡膠越容易屈服,密封效果越差,因此pdxmax越小越好,優化結果為E2A5B2C3G4。

表4 最大等效應力極差分析

3.3 綜合優化分析

3.3.1 影響因子分析

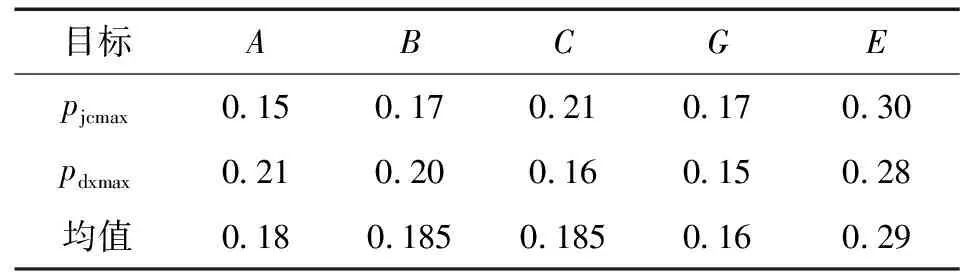

通過極差分析可知不同目標下的優化組合不同,為了更準確分析不同因子對密封應力的影響程度,進一步分析不同目標下極差占比(極差占總極差的百分數),接觸應力和等效應力同等重要,通過極差占比平均值的大小確定各因子的重要程度,極差占比如表5所示,各因子對密封性能影響的重要程度依次為E>B/C>A>G,Y形圈截面5個參數中,根部倒角對密封影響最大,唇底深度、唇間夾角、唇底圓角半徑次之,唇間夾角影響最小。

表5 極差占比

3.3.2 水平分析

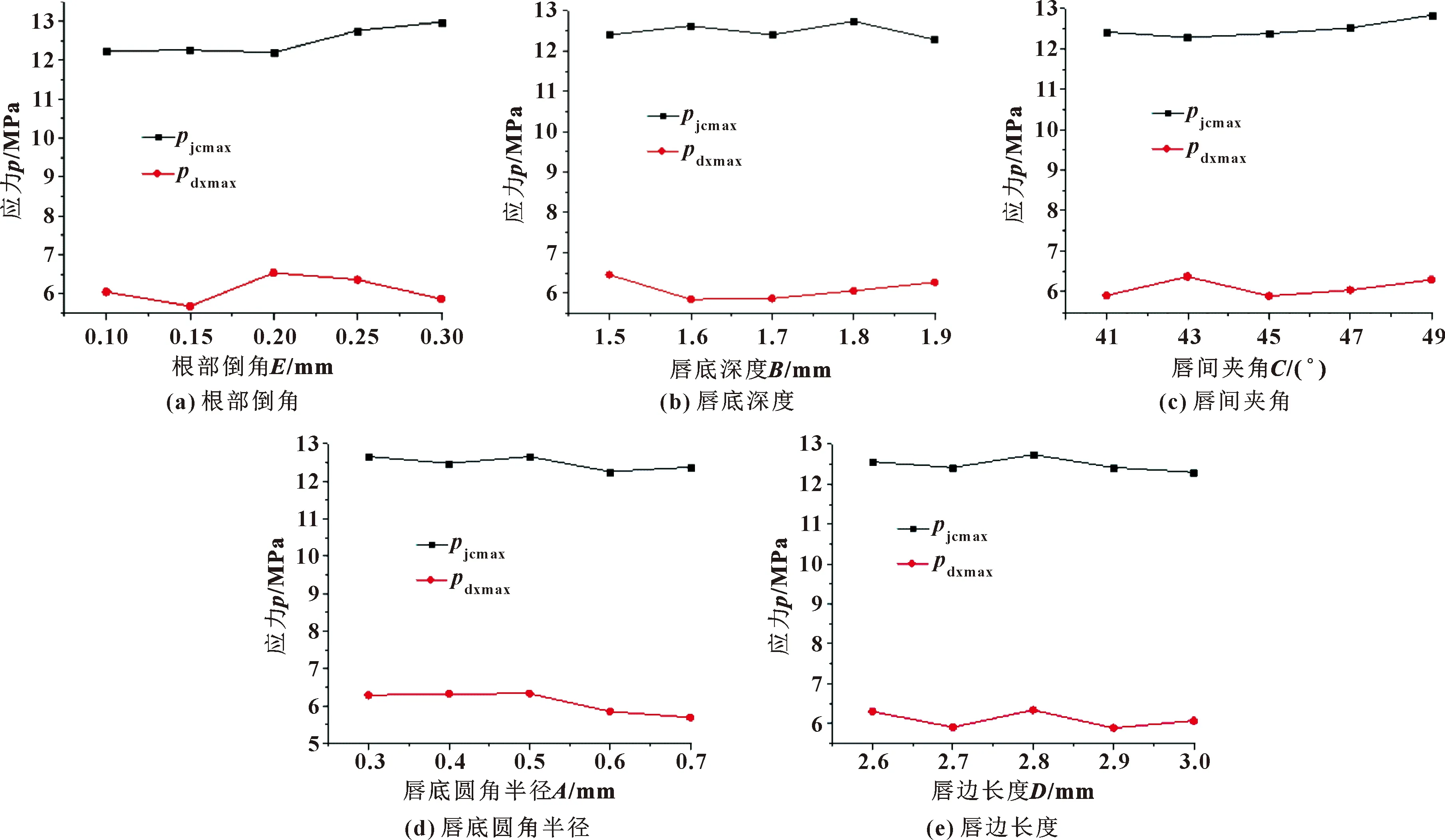

不同水平下各因子對密封應力的影響如圖5所示。

圖5 各因子不同水平下的密封應力

對于因子E,結合圖5(a),水平2和5的pdxmax較小,水平5具備pdxmax較小的條件下pjcmax較大的特點,優選結果為E5。對于因子B,主要考慮2、4兩個水平,結合圖5(b),水平4相較水平2的pjcmax增大0.95%,pdxmax增大3.60%,綜合來看水平2更優,優選結果為B2。對于因子C,主要考慮3、5兩個水平,結合圖5(c),水平5相較水平3的pjcmax增大3.7%,pdxmax增大6.8%,優選結果為C3。對于因子A,結合圖5(d),主要考慮3、5兩個水平,水平5相較水平3的pjcmax降低2.2%,pdxmax降低10.1%,綜合來看水平5更優,優選結果為A5。對于因子G,主要考慮2、4兩個水平,結合圖5(e),pjcmax相同的情況下水平4的pdxmax小,綜合來看水平4更優,優選結果為G4。

綜上,最優組合為E5B2C3A5G4,根部倒角E=0.3 mm、唇底深度B=1.6 mm、唇間夾角C=45°、唇底圓角半徑A=0.60 mm、唇邊長度G=2.90 mm。優化后Y形圈內行程的pjcmax=13.0 MPa,pdxmax=5.39 MPa。與正交試驗中的25組數據相比,雖然優化后的pjcmax雖不是最大,但也屬于較大值,優化后的pjcmax大于正交試驗均值(12.5 MPa)、pdxmax小于正交試驗均值(6.09 MPa)。第14組試驗結果比優化后的pjcmax提高5.38%,但pdxmax也增大了10.58%,提高pjcmax的同時pdxmax也大幅提高,不可取。綜合對比優化后的性能優于正交試驗的結果,與原結構相比,優化后的pjcmax提高3.99%,pdxmax降低20.50%,提高了Y形圈密封的可靠性。

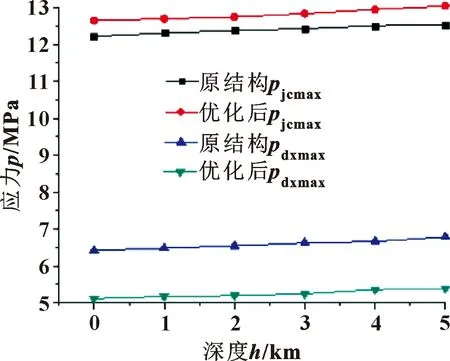

優化前后Y形圈密封應力隨深度的變化如圖6所示。可知,從海面到深海5 km的過程中,pjcmax和pdxmax都略有增大,增幅小于5%;環境壓力對最大密封應力是有益的,對最大等效應力的影響也很小,優化后的pjcmax都比原結構的大,pdxmax都比原結構的小,能夠確保Y形圈在深海密封的性能。

圖6 密封應力隨海水深度變化

4 結論

以壓縮率25%、油液壓力10 MPa、丁腈橡膠硬度85的活塞桿用Y形圈為例,討論了深海5 km范圍內環境壓力變化對Y形密封圈最大接觸壓力、最大等效應力的影響。主要結論如下:

(1)通過正交試驗表明,Y形圈截面5個主要參數中,根部倒角對Y形圈的最大接觸應力影響最大,唇間夾角的影響最小,其余3個參數對最大接觸應力影響較小且差異不大;根部倒角對Y形圈的最大等效應力影響最大,唇底圓角半徑和唇底深度次之,唇間夾角和唇邊長度影響較小。通過極差占比綜合分析,根部倒角對密封影響最大,唇底深度和唇間夾角影響次之,唇底圓角半徑的影響再次之,唇間夾角對密封影響最小。

(2)通過各參數對密封應力影響趨勢的分析,得到了Y形圈的一種優化結構:根部倒角E=0.3 mm,唇底深度B=1.6 mm,唇間夾角C=45°,唇底圓角半徑A=0.6 mm,唇邊長度G=2.9 mm,優化后的最大接觸應力提高3.99%,最大等效應力降低20.50%,提高了密封性能及密封圈的可靠性。

(3)優化后Y形圈從海面到深海5 km的過程中,最大接觸應力和最大等效應力都略有增大,但增幅小于5%,最大接觸應力和最大等效應力優于原結構,能夠確保在深海環境中的密封性能。