碰撞載荷下的V形波紋板結(jié)構(gòu)的有限元損傷響應分析

夏雁生

摘要 為了研究落錘碰撞沖擊下船體板架的動態(tài)力學性能,文章對船體結(jié)構(gòu)材料性能進行不同應變率下的材料靜、動態(tài)拉伸試驗,擬合得到船用鋼的Cowper-Symonds模型參數(shù)并作為仿真輸入,并針對V形波紋板進行碰撞有限元仿真分析,對V形波紋板的損傷變形、單元變形模式、能量耗散以及碰撞載荷進行研究。研究結(jié)果對船體結(jié)構(gòu)設計與船舶耐撞性評估具有一定指導意義。

關(guān)鍵詞 船舶碰撞;船體板架結(jié)構(gòu);動態(tài)力學性能;數(shù)值仿真

中圖分類號 U661.43文獻標識碼 A文章編號 2096-8949(2023)16-0105-03

0 引言

板架作為船體結(jié)構(gòu)的基本組成部分,需研究其在船舶碰撞過程中的力學性能,以指導船舶結(jié)構(gòu)設計。為了準確開展碰撞問題的數(shù)值仿真,考慮船用鋼的材料的試驗設計十分必要。

國內(nèi)外學者針對板架結(jié)構(gòu)的力學性能開展了系列試驗研究工作。Villavicencio等[1]開展了板架的準靜態(tài)沖壓試驗研究,揭示了其吸能與失效機理。Minorsky[2]建立了船舶碰撞的相關(guān)分析。在發(fā)貨所有船舶碰撞事故中船舶底部兩側(cè)的船底板往往是破壞較為嚴重的區(qū)域,由于船舶航運安全始終居首位。

為了研究船體板架在落錘碰撞沖擊下的動態(tài)力學響應,首先在不同應變率條件下進行了材料的拉伸實驗。通過對實驗數(shù)據(jù)的精確擬合,成功提取了適用于船用鋼的CS模型參數(shù)。進一步地,采用Abaqus軟件對碰撞過程進行了仿真模擬,全面考察了V形波紋板的損傷變形、單元變形模式、能量耗散以及碰撞載荷的特性。該研究不僅揭示了碰撞動態(tài)過程中的微觀和宏觀行為,也為船體結(jié)構(gòu)設計和船舶耐撞性評估提供了重要的理論依據(jù)和實用指導,具有一定的工程應用價值。

1 船體結(jié)構(gòu)材料性能試驗及分析

1.1 試件參數(shù)

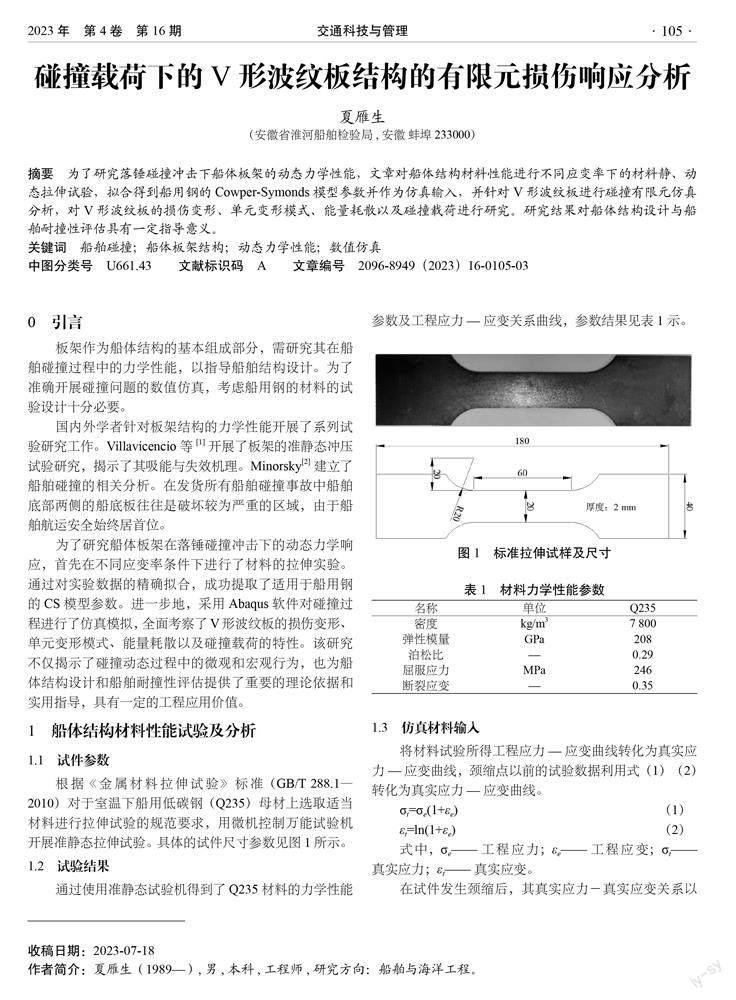

根據(jù)《金屬材料拉伸試驗》標準(GB/T 288.1—2010)對于室溫下船用低碳鋼(Q235)母材上選取適當材料進行拉伸試驗的規(guī)范要求,用微機控制萬能試驗機開展準靜態(tài)拉伸試驗。具體的試件尺寸參數(shù)見圖1所示。

1.2 試驗結(jié)果

通過使用準靜態(tài)試驗機得到了Q235材料的力學性能參數(shù)及工程應力—應變關(guān)系曲線,參數(shù)結(jié)果見表1示。

1.3 仿真材料輸入

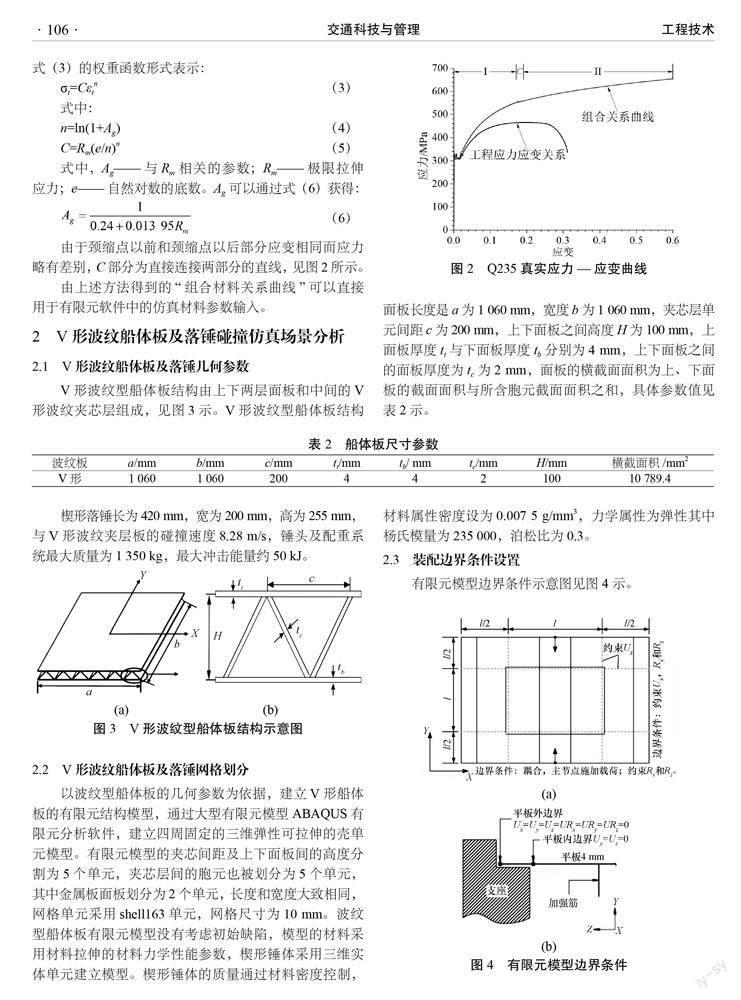

由于頸縮點以前和頸縮點以后部分應變相同而應力略有差別,C部分為直接連接兩部分的直線,見圖2所示。

由上述方法得到的“組合材料關(guān)系曲線”可以直接用于有限元軟件中的仿真材料參數(shù)輸入。

2 V形波紋船體板及落錘碰撞仿真場景分析

2.1 V形波紋船體板及落錘幾何參數(shù)

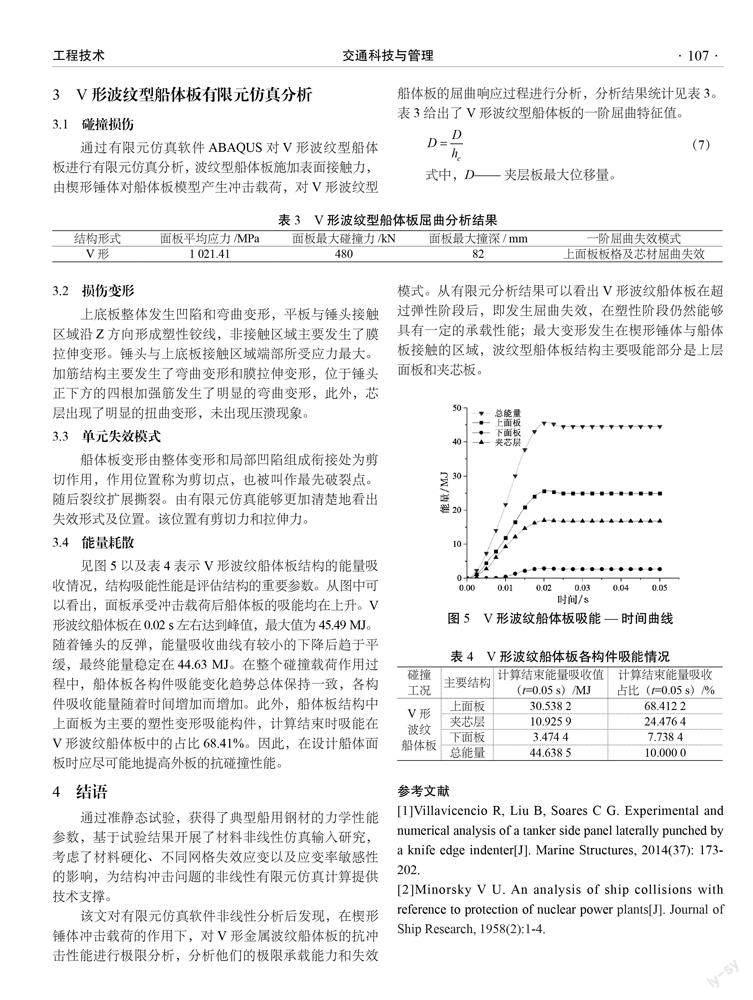

V形波紋型船體板結(jié)構(gòu)由上下兩層面板和中間的V形波紋夾芯層組成,見圖3示。V形波紋型船體板結(jié)構(gòu)面板長度是a為1 060 mm,寬度b為1 060 mm,夾芯層單元間距c為200 mm,上下面板之間高度H為100 mm,上面板厚度tt與下面板厚度tb分別為4 mm,上下面板之間的面板厚度為tc為2 mm,面板的橫截面面積為上、下面板的截面面積與所含胞元截面面積之和,具體參數(shù)值見表2示。

楔形落錘長為420 mm,寬為200 mm,高為255 mm,與V形波紋夾層板的碰撞速度8.28 m/s,錘頭及配重系統(tǒng)最大質(zhì)量為1 350 kg,最大沖擊能量約50 kJ。

2.2 V形波紋船體板及落錘網(wǎng)格劃分

以波紋型船體板的幾何參數(shù)為依據(jù),建立V形船體板的有限元結(jié)構(gòu)模型,通過大型有限元模型ABAQUS有限元分析軟件,建立四周固定的三維彈性可拉伸的殼單元模型。有限元模型的夾芯間距及上下面板間的高度分割為5個單元,夾芯層間的胞元也被劃分為5個單元,其中金屬板面板劃分為2個單元,長度和寬度大致相同,網(wǎng)格單元采用shell163單元,網(wǎng)格尺寸為10 mm。波紋型船體板有限元模型沒有考慮初始缺陷,模型的材料采用材料拉伸的材料力學性能參數(shù),楔形錘體采用三維實體單元建立模型。楔形錘體的質(zhì)量通過材料密度控制,材料屬性密度設為0.007 5 g/mm3,力學屬性為彈性其中楊氏模量為235 000,泊松比為0.3。

2.3 裝配邊界條件設置

3 V形波紋型船體板有限元仿真分析

3.1 碰撞損傷

通過有限元仿真軟件ABAQUS對V形波紋型船體板進行有限元仿真分析,波紋型船體板施加表面接觸力,由楔形錘體對船體板模型產(chǎn)生沖擊載荷,對V形波紋型船體板的屈曲響應過程進行分析,分析結(jié)果統(tǒng)計見表3。表3給出了V形波紋型船體板的一階屈曲特征值。

3.2 損傷變形

上底板整體發(fā)生凹陷和彎曲變形,平板與錘頭接觸區(qū)域沿Z方向形成塑性鉸線,非接觸區(qū)域主要發(fā)生了膜拉伸變形。錘頭與上底板接觸區(qū)域端部所受應力最大。加筋結(jié)構(gòu)主要發(fā)生了彎曲變形和膜拉伸變形,位于錘頭正下方的四根加強筋發(fā)生了明顯的彎曲變形,此外,芯層出現(xiàn)了明顯的扭曲變形,未出現(xiàn)壓潰現(xiàn)象。

3.3 單元失效模式

船體板變形由整體變形和局部凹陷組成銜接處為剪切作用,作用位置稱為剪切點,也被叫作最先破裂點。隨后裂紋擴展撕裂。由有限元仿真能夠更加清楚地看出失效形式及位置。該位置有剪切力和拉伸力。

3.4 能量耗散

見圖5以及表4表示V形波紋船體板結(jié)構(gòu)的能量吸收情況,結(jié)構(gòu)吸能性能是評估結(jié)構(gòu)的重要參數(shù)。從圖中可以看出,面板承受沖擊載荷后船體板的吸能均在上升。V形波紋船體板在0.02 s左右達到峰值,最大值為45.49 MJ。隨著錘頭的反彈,能量吸收曲線有較小的下降后趨于平緩,最終能量穩(wěn)定在44.63 MJ。在整個碰撞載荷作用過程中,船體板各構(gòu)件吸能變化趨勢總體保持一致,各構(gòu)件吸收能量隨著時間增加而增加。此外,船體板結(jié)構(gòu)中上面板為主要的塑性變形吸能構(gòu)件,計算結(jié)束時吸能在V形波紋船體板中的占比68.41%。因此,在設計船體面板時應盡可能地提高外板的抗碰撞性能。

4 結(jié)語

通過準靜態(tài)試驗,獲得了典型船用鋼材的力學性能參數(shù),基于試驗結(jié)果開展了材料非線性仿真輸入研究,考慮了材料硬化、不同網(wǎng)格失效應變以及應變率敏感性的影響,為結(jié)構(gòu)沖擊問題的非線性有限元仿真計算提供技術(shù)支撐。

該文對有限元仿真軟件非線性分析后發(fā)現(xiàn),在楔形錘體沖擊載荷的作用下,對V形金屬波紋船體板的抗沖擊性能進行極限分析,分析他們的極限承載能力和失效模式。從有限元分析結(jié)果可以看出V形波紋船體板在超過彈性階段后,即發(fā)生屈曲失效,在塑性階段仍然能夠具有一定的承載性能;最大變形發(fā)生在楔形錘體與船體板接觸的區(qū)域,波紋型船體板結(jié)構(gòu)主要吸能部分是上層面板和夾芯板。

參考文獻

[1]Villavicencio R, Liu B, Soares C G. Experimental and numerical analysis of a tanker side panel laterally punched by a knife edge indenter[J]. Marine Structures, 2014(37): 173-202.

[2]Minorsky V U. An analysis of ship collisions with reference to protection of nuclear power plants[J]. Journal of Ship Research, 1958(2):1-4.