煤矸石作路基填料的試驗及應(yīng)用研究

王飛

摘要 文章通過室內(nèi)試驗及工程應(yīng)用對煤矸石作路基填料的路用性能、施工工藝、碾壓方式、經(jīng)濟(jì)效益等進(jìn)行了研究。室內(nèi)試驗表明:煤矸石的最大干密度與粗顆粒的含量密切相關(guān),隨著粗顆粒含量的增加,最大干密度先增后降,當(dāng)粗顆粒含量為40%時達(dá)到最大值2.36 g/cm3;煤矸石具有良好的級配與承載性能,煤矸石的CBR值隨著壓實度的增加逐漸增加,當(dāng)壓實度為93%時,CBR值已達(dá)到13.03%,能夠很好地滿足規(guī)范要求;煤矸石作路基填料后,壓實度與彎沉值均能很好地滿足規(guī)范與設(shè)計要求,實際路用性能優(yōu)異,經(jīng)濟(jì)效益高,具備推廣價值。

關(guān)鍵詞 煤矸石;路基填料;室內(nèi)試驗;工程實例

中圖分類號 U416.1文獻(xiàn)標(biāo)識碼 A文章編號 2096-8949(2023)16-0189-03

0 引言

我國是煤炭生產(chǎn)與使用大國,煤矸石伴隨著煤礦開采而產(chǎn)生,主要由巖石及含碳物質(zhì)組成,大量分布于我國各大煤礦中,相關(guān)統(tǒng)計表明我國每年煤矸石產(chǎn)量約為原煤產(chǎn)量的16%~20%,產(chǎn)量約為6億噸[1-2]。但當(dāng)前我國煤矸石的利用率較低(不足30%),主要采取露天堆積的方式進(jìn)行處理,對環(huán)境造成了較大威脅,并浪費了土地資源[3]。為解決煤矸石的利用問題,國內(nèi)外從20世紀(jì)70年代開始對煤矸石作為路基填料進(jìn)行了相關(guān)研究,并在多條公路上進(jìn)行了應(yīng)用取得了不錯的效果[4-5]。但目前各個地區(qū)煤矸石的成分組成差距各有不同,施工時多采用經(jīng)驗法,缺乏統(tǒng)一的理論體系指導(dǎo)施工。

該文依托具體工程實例,對煤矸石作路基填料的路用性能、施工工藝、碾壓與質(zhì)量檢測進(jìn)行了研究,為煤矸石在路基填料中的應(yīng)用與推廣提供了參考。

1 煤矸石物理化學(xué)性質(zhì)

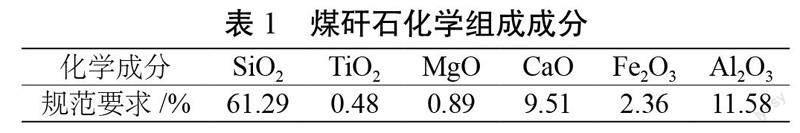

試驗所用煤矸石來自某新建一級公路施工現(xiàn)場所使用的天然煤矸石路基填料,為灰黑色片狀水洗煤矸石,化學(xué)組成見表1,工程特性檢測結(jié)果見表2。

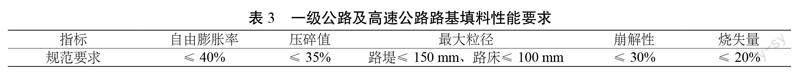

煤矸石在使用時應(yīng)滿足《公路路基施工技術(shù)規(guī)范》(JTG/T 3610—2019)《公路路基設(shè)計規(guī)范》(JTGD30—2015)中對路基填料的相關(guān)要求,具體指標(biāo)要求見表3。對比表2~3可知,施工現(xiàn)場所采用煤矸石的性能滿足高等級公路路基填料的相關(guān)要求。

2 煤矸石路用性能室內(nèi)試驗

參照《公路土工試驗規(guī)程》(JTG3430—2020),對煤矸石進(jìn)行篩分、擊實及CBR試驗用以檢測路用性能。

2.1 顆粒級配

篩分試驗結(jié)果如圖1所示。

由圖1可知,煤矸石的粒徑分布范圍涵蓋0.075~

60 mm,分布范圍較大,細(xì)顆粒所占比重較小,粒徑小于5 mm的顆粒約為26%。采用曲率系數(shù)Cc(描述級配曲線整體變化情況)、不均勻系數(shù)Cu(反映級配組成的不均勻程度)綜合對煤矸石的級配情況進(jìn)行評定,當(dāng)Cu≥5且1≤Cc≤3,表明級配良好[6]。由圖1計算得到Cu、Cc分別為9.2、1.3,滿足Cu≥5且1≤Cc≤3的要求,表明施工現(xiàn)場所取天然煤矸石試樣的級配良好。

2.2 擊實特性

采用標(biāo)準(zhǔn)擊實試驗對煤矸石擊實特性進(jìn)行測定,測定最佳含水量與最大干密度用以控制施工時的壓實度。試驗擊錘重量與底面直徑分別為4.5 kg、5 cm,試件分3層擊實,每次擊打98次。施工現(xiàn)場所取天然煤矸石試樣的擊實試驗結(jié)果如圖2~3所示。

由圖2所示煤矸石擊實曲線可知,干密度在最佳含水量為5.31%時達(dá)到最大值2.203 g/cm3。當(dāng)含水量超過5.31%后,干密度快速降低,這是因為含水量適量時,煤矸石集料表面相對濕潤,在擊實力的作用下有利于集料相互擠壓密實,但當(dāng)含水量過多后,多余的水分將會造成集料的錯位與分離,無法有效接觸,使得集料密度降低。

路基填料的壓實效果與路基填料中粗顆粒的含量密切相關(guān)。為進(jìn)一步測定煤矸石最大干密度與粗顆粒含量的關(guān)系,分別改變天然煤矸石填料中的粗顆粒的含量進(jìn)行擊實試驗,得到如圖3所示試驗結(jié)果。由圖3可知,一方面,隨著煤矸石集料中粗顆粒占比的增加,最大干密度先增后降,并在粗顆粒占比為40%時達(dá)到最大值2.36 g/cm3;另一方面,當(dāng)煤矸石粗顆粒含量為20%~60%范圍內(nèi)時,最大干密度受粗顆粒含量的影響較大,當(dāng)粗顆粒含量大于60%后,最大干密度受粗顆粒含量的影響開始減緩,最大干密度變化程度較小。因此,在實際應(yīng)用中,應(yīng)該對煤矸石中粗顆粒的含量引起重視,不宜過多或過少,粗顆粒的含量在40%左右可達(dá)最佳壓實效果。

2.3 承載能力

采用CBR試驗對煤矸石承載能力進(jìn)行評定,確保填料滿足路基的強(qiáng)度與穩(wěn)定性要求。根據(jù)最佳含水率制備試件,試件分3層擊實,每次擊打98次,試驗開始前對試件浸泡96 h,貫入度取2.5 mm。

由試驗結(jié)果可知,隨著煤矸石壓實度的增加,煤矸石的CBR值、膨脹率均逐漸增加。煤矸石的CBR最低值為13.03%,很好地滿足《公路路基設(shè)計規(guī)范》(TGD30—2015)規(guī)定的一級公路及高速公路路基填料≥8%的要求,表明煤矸石具有較好的承載能力,強(qiáng)度與穩(wěn)定性高,可以用于路基填料。

膨脹率隨壓實度增大而增加,究其原因在于壓實度越大,煤矸石初始干密度越大,因而浸水膨脹率越大。

3 工程應(yīng)用

3.1 工程概況

某新建一級公路全長53.586 km,起終點樁號為K0+

000~K53+586,該新建公路路基采用水洗煤矸石進(jìn)行鋪筑。現(xiàn)場煤矸石的相關(guān)性能檢測結(jié)果見室內(nèi)試驗。煤矸石最佳含水量取5.31%。

3.2 煤矸石路基施工要點

煤矸石路基施工流程如下:

3.2.1 攤鋪

分層填筑煤矸石路基,碾壓前應(yīng)對粒徑>15 cm的顆粒進(jìn)行破碎,同時注意粗細(xì)顆粒應(yīng)均勻鋪筑,確保級配連續(xù)。

3.2.2 碾壓

具體碾壓的順序為攤鋪→平整→靜壓→振動壓實→靜壓。煤矸石碾壓時的含水率應(yīng)比最佳含水率稍大2%左右,壓路機(jī)速度不宜超過4 km/h。

3.3 碾壓方式確定

施工現(xiàn)場煤矸石路基的碾壓采用靜壓+振動壓實的方式,松鋪厚度為35 cm。為確定現(xiàn)場煤矸石路基的最佳碾壓次數(shù),選取K23+100~K23+600段鋪筑試驗段,每隔20 m選取路基橫斷面布設(shè)標(biāo)高觀測點,每個路基橫斷面布設(shè)5個觀測點,對不同碾壓次數(shù)下路基的碾壓沉降量進(jìn)行觀測,觀測結(jié)果如表4所示。

由表4可知,煤矸石路基的平均沉降差隨著振動壓實次數(shù)的增多逐漸減小,當(dāng)振動壓實次數(shù)為6次時,煤矸石路基平均沉降差為0.9 mm,此時,振動沉降差滿足《公路路基施工技術(shù)規(guī)范》(JTG/T 3610—2019)要求的≤2 mm的要求。煤矸石的顆粒較松散,為確保煤矸石路基表面平整密實,振動壓實過后,宜再靜壓1~2次。因此,確定碾壓方式為“靜壓1次+振動壓實6次+靜壓1次”。

3.4 壓實度與彎沉值檢測

路基施工完成后,選取具有代表性的橫斷面對路基壓實度與彎沉進(jìn)行檢測,檢測結(jié)果如表5所示。

由表5可知,施工現(xiàn)場路基壓實度均滿足《公路路基施工技術(shù)規(guī)范》(JTG F10—2006)要求的一級公路路基壓實度≥96%的要求,彎沉檢測結(jié)果均滿足設(shè)計要求。

3.5 經(jīng)濟(jì)效益分析

由施工合同得到該公路項目若采用素土填筑(不計運(yùn)費),單價為21元/m3;采用水洗煤矸石的材料成本為2元/m3,運(yùn)費3元/km,平均運(yùn)距為5 km,采用煤矸石填筑單價為2+3×5=17元/m3;該項目共需借方約1 000 000 m3,由此可計算得到采用煤矸石進(jìn)行道路鋪筑后可節(jié)約工程費用約400萬元,直接經(jīng)濟(jì)效益較好。同時,煤矸石作為廢棄材料,若不及時處理,將會占用土地并污染環(huán)境,而用煤矸石作為路基填料后,既減少了環(huán)境污染,還能獲得較大的間接經(jīng)濟(jì)效益。

4 結(jié)論

該文對煤矸石作路基填料的路用性能、施工工藝、碾壓方式與質(zhì)量檢測、經(jīng)濟(jì)效益進(jìn)行了研究,得到以下結(jié)論:

(1)煤矸石的粒徑分布范圍較大,粗顆粒占比較大,但級配良好,滿足施工要求。

(2)煤矸石的最大干密度與粗顆粒的含量密切相關(guān)。隨著粗顆粒含量的增加,最大干密度先增后降,當(dāng)粗顆粒含量為40%時達(dá)到最大值2.36 g/cm3。

(3)煤矸石的CBR值隨著壓實度的增加逐漸增加。當(dāng)壓實度為93%時,CBR值已達(dá)到13.03%,能夠很好地滿足規(guī)范要求。

(4)工程應(yīng)用表明,煤矸石用作路基填料后,壓實度與彎沉值均能很好地滿足規(guī)范與設(shè)計要求,實際路用性能優(yōu)異,經(jīng)濟(jì)效益高,具備推廣價值。

參考文獻(xiàn)

[1]閆秀萍. 煤矸石作為高速公路路基填料的應(yīng)用[J]. 公路交通科技, 2006(2): 51-54.

[2]奚彬. 煤矸石在高速公路路基填筑中的應(yīng)用與探討[J]. 山西交通科技, 2010(4): 17-18+26.

[3]金明亮, 武旭, 劉寬富, 等. 煤矸石在干旱黃土地區(qū)高等級公路路基中的應(yīng)用研究[J]. 中國建材科技, 2022(2): 79-84.

[4]鄔俊, 高文華, 張宗堂, 等. 煤矸石路基填料強(qiáng)度與變形特性研究[J]. 鐵道科學(xué)與工程學(xué)報, 2021(4): 885-891.

[5]丁峰. 煤矸石填筑路基的現(xiàn)場試驗研究[J]. 公路, 2021(2): 69-75.

[6]陳希哲. 土力學(xué)地基基礎(chǔ)(第四版)[M]. 北京:清華大學(xué)出版社, 2004.