淺析熱軋板酸洗-平整-鋅鋁鎂聯合機組部分關鍵設備的優化設計

楊柏松,李 琨

(1.賽迪熱工環保工程技術有限公司,重慶 401122;2.西安電爐研究所有限公司,陜西 西安 710061)

1 背 景

隨著“以熱軋板代替冷軋板”發展,從日照鋼鐵第一條 ESP 無頭帶鋼熱軋生產線開始,已經有首鋼、河北太行鋼鐵、沙鋼集團都在生產(厚度 0.6~1.5 mm)熱軋薄帶產品。

熱軋板深加工不僅僅局限于提供酸洗板,已經開始向直接熱涂鍍方面發展,而酸洗-平整-涂鍍聯合機組也正是在這種背景下孕育而生的新型機組,盡管還有感應加熱厚度方面適應性、退火爐冷卻器熱張緊輥室溫控問題等諸多需要改進的方面,日照鋼鐵的酸洗-平整-涂鍍聯合機組已經在穩定運行,定位為純鋅鍍層。

酸洗-平整-涂鍍聯合機組是將熱軋板作為原料通過酸洗→平整→加熱→涂鍍→后處理→出涂鍍成品的機組,直接將熱軋黑平板變為涂鍍板,該機組集成了酸洗、平整、涂鍍三大工藝,具有生產效率高,生產成本低的優點,因此是一種綠色高效的熱軋薄帶產品深加工工藝。

另外,隨著市場對涂鍍產品耐蝕性要求的提高,鋅鋁鎂鍍層以其優異的耐蝕性、高平面耐蝕性、高切口耐蝕性的特點受到下游用戶的青睞。腐蝕實驗(如實驗室鹽霧實驗、戶外暴露實驗等)證明鋅鋁鎂鍍層比純鋅鍍層的耐蝕性有很大提高,總的來說,一定量的 Al、Mg 添加會提高耐蝕性幾倍到十幾倍。鋅鋁鎂產品的經濟效益,市場需求、成果應用及產業化前景都有迫切的需求及研究的必要。

1.1 鋅鋁鎂鍍層產品的市場需求

1)光伏支架

為了實現“雙碳目標”和社會進步的需要,市場即將加快建設太陽能項目,亟須大量的光伏支架產品,目前年卷材需求量已經達到1 500萬t,每年還將以20%以上的速度遞增。

2)公路護欄

為了改善交通條件和提高交通的完全性,國家正在大力發展城市近郊和邊遠地區的公路交通,并且開展“兩波”改“三波”的安全改善工程,每年需要公路護欄1 800萬t,每年還將以10%以上的速度遞增。

3)建筑輕鋼配件

為了實現建筑業的減碳和綠色化,國家正在大力推廣裝配式建筑和集約化畜牧業,每年需要建筑用輕鋼配件2 000萬t,每年還將以15%以上的速度遞增。

4)其他用途

鋅鋁鎂鍍層產品在集裝箱、電器箱柜、電纜橋架、糧倉、農業大棚等多個用途方面,每年也亟須2 000 t以上的高強度、厚規格、厚鍍層鋅鋁鎂鍍層產品。每年還將以10%以上的速度遞增。

1.2 將鋅鋁鎂產品和酸洗-平整-涂鍍機組結合的必要性

伴隨著熱軋薄帶產量的進一步擴大,鋅鋁鎂涂鍍產品的市場需求進一步增強,酸洗-平整-涂鍍聯合機組的市場將會繼續擴大,酸洗-平整-涂鍍聯合機組具有以下特點[1]:

(1)節省建設投資成本:可節省兩套入口上卷運輸系統、兩套開卷機、兩套夾送矯直裝置、一套焊機、兩套卷取機、兩套出口卸卷運輸系統、六套 CPC、兩套 EPC裝置等機械設備及相應的電氣控制系統,對業主單位來講可節省相應的投資和維護成本;聯合機組無需中間產品的儲存庫,因此可節省昂貴的土地成本和中間庫建設成本。

(2)酸洗-平整-涂鍍聯合機組可減少帶頭帶尾的剪切次數,因此可提高成材率 0.3%。

(3) 酸洗-平整-涂鍍聯合機組既可單獨酸洗又可酸洗鍍鋅聯合操作,為生產者能夠迅速對市場需求做出反應提供了極大靈活性,用戶可以根據市場的需求調整生產計劃生產酸洗板和鍍鋅板。

(4)酸洗-平整-涂鍍聯合機組縮短生產周期約 3 天。

(5)最大限度節約人力成本。

綜上所述,酸洗-平整-鋅鋁鎂聯合機組是為熱軋板鍍鋅提供了一個新的發展方向,值得研究推廣,同時針對不同使用場景,開發3%~11%Al、2%~3%Mg的熱軋板鋅鋁鎂涂鍍產品。但不同于傳統的鍍鋅,鋅鋁鎂鍍層開啟的是三元合金鍍層,因此對部分關鍵工藝段的設計也提出了特殊要求。

2 平整機工藝段

不同于傳統的平整機生產工藝,酸洗-平整-涂鍍聯合機組要求對鋼板性能、表面粗糙度、消除氧化鐵皮的二次咬入、去除表面鐵粉等方面都有較高要求,因此光整機工藝段的工藝要求如下:

該段具有較大的鋼板延展率控制要求,延展率不低于7%~20%,同時具有表面刷洗毛化以及弱酸洗等功能。

重點解決熱軋板板形、表面粗糙度、氧化鐵皮的二次咬入等問題。

平整后的鋼板質量要求:

殘鐵量:max 250 mg/m2(單面);

平直度:max 50IU;

塔形量:max 30 mm;

拱形:max 0.12%;

原料鋼卷溫度: 0~70 ℃;

鋼卷邊部錯邊:±30 mm;

鋼卷內圈起筋:無起筋;

缺陷:無明顯氧化鐵皮二次咬入;

鐮刀彎:小于12 mm/10 m。

結論:合理的延展率和表面刷凈功能,已經在涂鍍工藝段增加弱酸洗工藝,減少鐵粉及氧化鐵皮對下游工藝段的影響。

3 加熱工藝段

受涂鍍段氣刀穩定性控制的要求影響,機組速度針對鋅鋁鎂涂鍍不低于40 m/min,因此酸洗-平整-涂鍍聯合機組的核心工藝段TV值不低于220 mm·m/min。這一TV值的要求對加熱段提出了較高要求,針對感應加熱需要至少3段6 000 kW的感應爐;而針對火焰爐,則需要不低于8個的較大的溫度控制段,不僅僅給布置上帶來困擾,已經成為工藝方案選擇上的重要一環(TV值為板厚×工藝段運行速度,mm·m/min,是衡量機組能力和產量的重要參數)。

3.1 感應加熱爐

酸洗-平整-涂鍍聯合機組是否采用感應加熱取決于燃料消耗,一般的采用感應加熱單位燃耗為120 kW·h/t,而采用燃氣單位燃耗以標準天然氣計算為20.5 m3/t(標準);簡單對比得知,電費為0.7元/(kW·h)時,燃料費為:84元/t,因此標準天然氣價格于4.1元/ m3(標準)即為平衡點;但相比之下,感應加熱受透熱深度的影響,在板厚方面的適應性較差,一般的,最厚的鋼板為6 mm的話,最薄的鋼板就不宜低于1.5 mm。而且這種高功率電源如果頻率變化太大的話,還不是十分過關,首先是從電源角度論證感應加熱的適應性。

3.1.1 厚度與頻率和效率

考慮到鋼板加熱橫向溫度的均勻性要求,感應加熱采用縱向磁場方式,如圖1所示。

根據圖1所示,縱向磁場加熱電源頻率選取主要考慮加熱系統效率。加熱電源頻率低,加熱效率低,頻率高,加熱電源效率高,但加熱電源頻率高到一定程度后,加熱效率會趨于一飽和值,由于電源頻率越高,電源的轉換效率將降低,加熱系統總效率反而將降低。

圖1 縱磁感應加熱示意圖

感應加熱中間坯直接發熱層在中間坯的表面,表面層厚度即為感應加熱電流透入深度(超過居里點溫度):

(1)

式中:Δ為透熱深度,mm;ρ為鋼材的電阻率,Ωm;f為頻率,kHz。

對1 500 mm×4.5 mm中間坯,感應圈開口尺寸2 000 mm×8 mm、長度300 mm,不同加熱電源頻率時感應爐電效率見表1。

表1 不同加熱電源頻率的透熱深度及電熱效率(4.5 mm厚度)

對1 500 mm×6.0 mm中間坯,感應圈開口尺寸2 000 mm×8 mm、長度300 mm,不同加熱電源頻率時感應爐電效率見表2。

表2 不同加熱電源頻率的透熱深度及電熱效率(6mm厚度)

參照表1和表2,從電效率與電源工作頻率關系可得知:鋼帶厚度與電流透入深度比值H/Δ≤2時,電效率隨電源頻率降低而明顯減小,當H/Δ≥2后,電效率與電源工作頻率基本無關(電效率趨于飽和)。

3.1.2 電源功率

電源功率是感應加熱電源的另外一個重要指標,電源功率的選擇主要由加熱工藝及加熱速度的要求來決定。

1)計算邊界條件

帶鋼典型規格:帶鋼厚度4.5 mm,帶鋼寬度為1 200 mm;

感應線圈進口帶鋼溫度:20 ℃,感應線圈出口帶鋼溫度:570 ℃;

工藝段線速度:45 m /min。

2)計算方法

加熱工件質量:

M=w×d×l×ρ/106=1 970 kg/min

(2)

式中:M為單位時間內加熱帶鋼的質量,kg/min;w為帶鋼寬度1 200,mm;d為帶鋼厚度4.5,mm;l為單位時間內加熱帶鋼的長度,取值45,m/min;ρ為帶鋼密度,取值7 850,kg/m3。

工件吸收功率:

P1=MCΔT/t=118 000×0.128×(570-20)/860=

10 090 kW

(3)

式中:C為帶鋼平均比熱容,kJ/(kg·℃);ΔT為帶鋼溫差,℃;t為熱量轉換單位。

感應爐感應線圈熱效率為80%,電源電效率為85.5%,綜合效率η=68.4%,計算加熱電源實際輸入功率為

P=P1/η=10 090/68.4%=14 840 kW

(4)

根據式(4)計算可得,考慮到帶鋼規格不一樣,負載匹配效率降低,并考慮20%的富余量,回火感應加熱電源功率P=18 000 kW,分為3段。

結論:感應加熱適用于電費不超過0.67元/(kW·h)的條件,電源頻率直接關聯鋼板的透熱深度,沿帶鋼厚度方向的透熱深度的變化范圍有限,不適應冷板、熱板混合的生產機組。

3.2 燃氣加熱爐

采用燃氣爐的設計,則完全不同于感應加熱從內部向外部的傳熱,傳熱速度較慢,受限條件較多,對燃氣清潔度的要求也較高,因此對傳熱的過程有必要進行論證。

確定傳熱過程,需要確定帶鋼加熱過程的邊界條件和初始條件。爐溫分布表示為Tf(z,τ),帶鋼單元經過各個爐段的邊界熱流密度可以表示q(z,τ),以帶鋼單元上表面為例可以寫成如下形式:

q(z,τ)=δ(1-η)·{ε(z)·σ·[Tf(z,τ)4-

T(0,y,z,τ)4]+hc(z,τ)·[Tf(z,τ)-

T(0,y,z,τ)]}+δ(η)·λ·[TR-T(0,y,z,τ)]

(5)

式中:q(z,τ)為表面熱流密度,W/m2;hc(z,τ)為各爐段的對流換熱系數,W/(m2·K);ε(z)為各爐段的綜合輻射換熱系數;當η=1時,δ(η)=1,此時帶鋼處于爐輥處;當η=0時,δ(η)=0,此時帶鋼不處于爐輥處;λR為帶鋼與爐輥接觸傳熱的換熱系數,W/(m2·K);TR為爐輥表面溫度,K;σ為斯蒂芬-波爾茲曼常數,5.67×10-8W/(m2·K4)。

無氧化爐對帶鋼的傳熱來自火焰及耐火材料的反射,類似于均勻的表面輻射,這一設計輻射溫度越高,傳熱速度越快,根據式(5)的測算,傳爐溫達到1 300 ℃以上,同傳統的1 200 ℃相比,熱速度提高36%以上;但較大的TV值意味著無氧化爐有效加熱長度過長,這一問題針對臥式爐不難解決,僅僅是爐區分段的問題。

采用L型爐子或者立式爐設計時,采用亞高速火焰燒嘴都存在爐子較高導致火焰快速上浮的缺陷,因此最合適的爐子高度僅限于4段,最大有效加熱高度為18 m,上下輥間距為22.5 m,繼續加大加熱段有效長度,就得將傳統的加熱段一分為二,這一設計無論在爐長的有效性和控制的難度出發都是有欠缺的,這也是當TV值較大時,不建議采用L型或者立式無氧化爐的原因。而采用傳統的臥式爐設計,參見圖2。

圖2 傳統的臥式無氧化爐

但有一種高溫預混燒嘴的設計可以彌補傳統側燒嘴無氧化爐的缺陷,首先是燒嘴采用預混的輻射杯設計,密布的輻射杯布置使得帶鋼兩面杯高溫輻射包圍,傳熱徹底、快速,有效減少了熱氣上浮現象,傳熱和溫控相對容易,類似于高溫多孔介質加熱。

根據圖3所示的L型無氧化爐或立式無氧化爐的設計缺陷,如上圖所示的側燒嘴燃燒尾氣速度過快造成熱氣上浮,傳熱速度不夠快,傳統無氧化立式爐的這一缺陷導致的爐區加熱段長度有限,最大僅為5段,這一設計僅僅能夠適應TV值小于140的爐子設計。

圖3 傳統的分段式立式無氧化爐

因此改善立式無氧化爐的一種有效手段是采用端向輻射杯燒嘴布置,如圖4所示。

圖4 端向輻射杯燒嘴的立式無氧化爐

根據圖4所示的立式無氧化爐,營造了一個高溫的均勻輻射面,但這一設計對燃料要求極高,必須防止燃料中的夾雜黏附在板面上。

綜上所述,厚板涂鍍當TV值超過150時,受板厚、加熱能力、加熱速度等方面的影響,最佳選擇還是傳統的臥式爐設計,圖 中所示的案例TV值達到180,分為8個燃燒控制段,有效加熱長度為28.8 m。

3.3 兩種加熱方式的對比

針對這兩種方式,是將帶鋼加熱到550~570 ℃的過程是有重大區別的,都需要入口密封、一定長度的均熱段、冷卻段、均衡段和鋅鼻子,上述要求是共性的。

區別TV值210,采用3段感應加熱長度為:3×3=9 m;而采用燃氣加熱總長度為44 m;這兩種方式幾乎沒有可比性,是根據燃料條件決定的。

3.4 冷卻段和均衡段的必要性

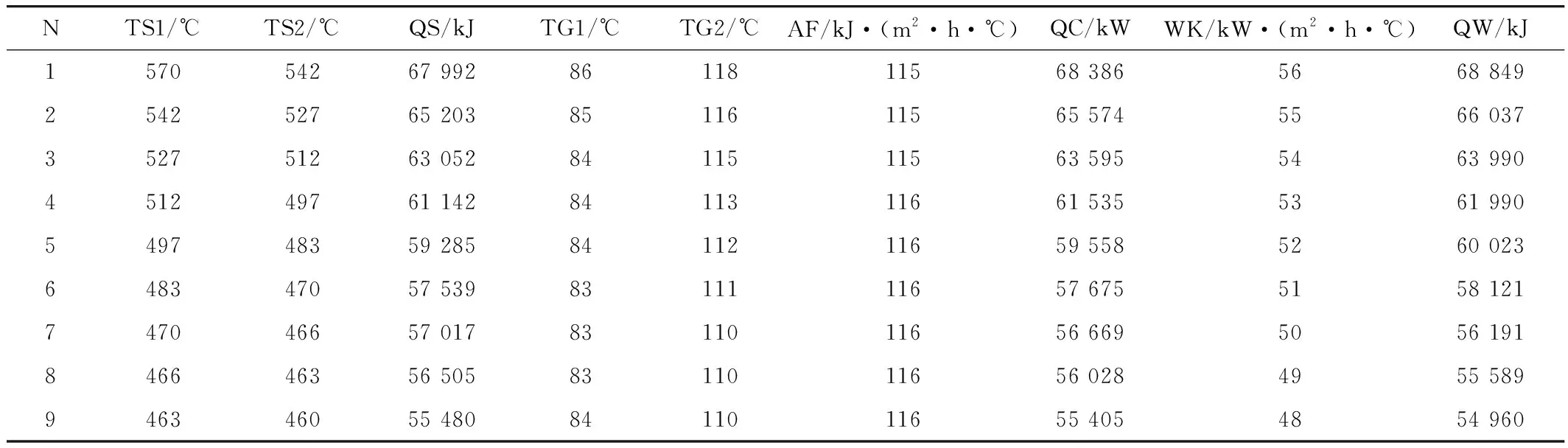

酸洗-平整-涂鍍聯合機組,TV值達到210以上時,針對11%Ai、3%Mg、1.6%Si、其余為鋅的涂層要求,表3所示為上述邊界條件冷卻段數學模型的計算結果。

表3中,N為冷卻段數量排序;TS1為帶鋼入冷卻器溫度,℃;TS2為帶鋼出冷卻器溫度,℃;QS為帶鋼熱量變化,kJ;TG1為保護氣體進冷卻器溫度,℃;TG2為保護氣體出冷卻器溫度,℃;QC為保護氣體側熱量變化,kW;AF為對流換熱系數,kJ/(m2·h·℃);WK為水側換熱系數,kJ/(m2·h·℃);QW為水側熱量變化,kJ。

根據數學模型計算結果,理論長度為20.7 m,因此設計選擇為上行冷卻同時增加一個下行均衡段,這一設計的優點是溫度穩定,同時徹底消除了,鋅鋁鎂鋅蒸汽對冷卻段的影響。

針對鋅鋁鎂的設計,冷卻段推薦采用高氫高速冷卻器,參照圖5[1]。

表3 冷卻段數學模型的計算結果

圖5 立式爐鋅鋁鎂高氫高速冷卻器

4 結 論

(1)平整機工藝段適當增加帶鋼延展率控制,配備必要的表面刷功能,同時在涂鍍工藝段增加弱酸洗。

(2)加熱段的供熱方式根據燃料成本進行選擇,燃料采用電感應方式,電費不宜超過0.67元/度;采用燃氣加熱,天然氣費用不應該超過4.1元/m3(標準)。

(3)TV值超過150后,采用燃氣加熱的無氧化爐推薦采用傳統的臥式爐方式。

(4)鋅鋁鎂的爐子無論采用哪種加熱方式,冷卻段設計都需要不要的均衡段隔絕鋅鼻子。

(5)多孔介質加熱在使用天然氣為燃料的條件下,為立式無氧化爐提供了一種高溫快速的加熱方式。

(6)酸洗-平整-鋅鋁鎂涂鍍的聯合機組為熱軋板下游的發展提供了廣闊的發展空間。