基于單神經元PID的電爐加熱多點溫度自動控制

張永進

(湖北中煙工業有限責任公司 襄陽卷煙廠,湖北 襄陽 441000)

我國于20世紀50年代才開始生產電爐,早期是小型電阻爐、中頻感應爐、煉鋼電弧爐等。20世紀60年代發展了控制氣氛電阻爐和真空電阻爐、真空電弧爐等。20世紀70、80年代煉鋼電弧爐單臺容量發展到75 t,并制成連續式氣體滲碳爐、離子氮化爐、真空淬火爐、微波爐、單晶爐、遠紅外爐等。20世紀90年代,40 t直流煉鋼電弧爐、250 tLF型鋼包精煉爐相繼開發并投入工業運行。對電爐溫度自動控制而言,傳統的人工檢測電爐溫度的方法僅適用于位置集中、面積不大的小型電爐廠,但目前的電爐廠均為占地面積大、空間分散的類型,人工檢測和調溫周期長,易出現漏檢現象。因此試驗性電爐的智能化管理也是當前現代化電爐建設的重點[1]。

近年來隨著傳感器等電子測量技術的發展,廣泛地應用在電爐溫度監測與控制中。在文獻[2]中將常規的PID控制和BP神經元網絡控制相結合,解耦自動控制是依據溫度完成的;文獻[3]中確定需要驗證的傳遞函數及參數,模擬得出傳統PID溫度控制仿真曲線,進而設計一種模糊控制器,能夠自適應調節P、I、D三個參數,實現溫度的控制。但是這兩種方法中,對于溫度控制速度、超調量以及受到干擾時的控制效果不好,因此本文提出一種基于單神經元PID的電爐加熱多點溫度自動控制方法。

1 單神經元PID下電爐加熱多點溫度自動控制

1.1 電爐加熱多點溫度采集

實現電爐加熱多點溫度的控制,首先要完成溫度的采集工作。在電爐多點溫度自動控制方法中,需要在電爐中布置大量的溫度傳感器,為了提升溫度監測結果的可靠性,采用型號為DS 18B20的數字傳感器。該型號的傳感器的三個引腳分別為GND、VDD、DQ[4-5],其具有的簡潔的結構也具有較高的性價比。該傳感器在溫度監測過程中,能夠正常工作的溫度范圍為-37~71 ℃,能夠反映出的溫度最小變化范圍為0.2 ℃。該傳感器在電爐的多點布置中,能夠省略MCU的IO接口,因此在同一電爐內的傳感器可以構建小型網絡,實現采集結果的通信,在采集任務結束之后,各個傳感器可以保持空閑狀態來降低功耗。

傳感器的采集讀取過程為:將傳感器的數據線通過復位的方式進行拉低,在經過360~840 μs后,對數據線進行釋放,同時,發送命令跳過從ROM讀取地址,隨后在轉換命令中收到發送過來的指令,在完成溫度測量任務之后,發送命令來讀取存儲器,傳感器則將測量的數據以雙字節的形式完成讀取和返回[6-8]。該傳感器在單一的IO口處可以掛載的數量很多,共同形成單總線式的多點分布溫度采集網絡。在測量時可以指定并獲取到傳感器的唯一光刻ROM地址,可將其視為傳感器的地址序列碼。核心單片機在完成測溫命令的發送后,可以限定命令的相關對象。在電爐中存在數量較多的溫度傳感器時,可以使用二叉樹遍歷法經過一次遍歷搜索,來讀取總線掛載的傳感器地址,根據傳感器記錄的地址,來完成指定溫度傳感器的數據采集[9-11]。在具體搜索過程中,由主機完成搜索命令的發送,電爐加熱多點溫度自動控制網絡中的各個傳感器會先后完成地址第一數據反碼的回復,主機會根據總網絡中的電平完成判斷。

1.2 單神經元PID控制器設計

想要實現電爐內的多點溫度自動控制,實際上就是自適應系統所具有的一定適應能力的表現[12-15]。能夠認識到電爐中溫度條件的變化,并自動完成電爐內的溫度校正。在自適應控制的過程中,溫度自動控制方法需要不斷地進行電爐內溫度信息的檢測和處理,了解電爐內的溫度變化情況。主要在于控制過程中能夠對溫度進行實時的檢測和處理,對電爐內的溫度狀態有全方位的了解。這種自適應控制的是基于神經網絡而發展起來的具有學習能力的復雜網絡[16-18]。對于電爐加熱來說,需要有精準的溫度控制能力。本文是基于單神經元PID控制器設計來實現精確的控制要求的,單神經元模型如圖1所示。

圖1 單神經元模型

圖1中,xi和ωi分別表示單神經元中第i個輸入以及相對應的連接權值。K表示神經元的相關比例增益系數,影響整個溫度控制系統的抗干擾能力[19-21]。用式(1)可以表示為

(1)

式中:X為輸入向量;W為X的權值。如何運用單神經元PID控制,則需要經過學習來改正單神經元之間的連接強度和加權系數[22-23]。在學習單神經元控制器的算法中,連接權值是需要不斷調整的,才能體現出控制器的學習能力。學習算法為

ωi(k+1)=ωi(k)+ηiri(k)

(2)

式中:ri(k)的學習信號是通過程遞減來體現的;ηi為學習速度,其常數值是大于0的[24-25]。這種學習算法能夠讓神經元通過一些關聯規則完成搜索,并對電爐內部的反應來體現溫度變化的,通過不斷努力學習信號的情況下,要相應地對環境信息做出加強或減少的改動。由于使用的神經元具有一定的自學功能,因此權值的初始值對于電爐整體的控制效果影響不大。

1.3 溫度傳輸通信方案設計

在本文設計的溫度控制方法中,經過各方面條件的綜合考慮之后,通信方案采用的是無線通訊。在通信方面采用了ZigBee技術,其低功耗、低速率的無線傳輸能夠使其穩定地在多個電磁波頻率段工作[26-27]。在這種技術中,標準定義是取決于對物理層和媒體訪問控制層來定義的。本文是由ZigBee技術的網絡拓撲結構搭建的,在網絡拓撲結構中,設備之間存在一定的層次關系,例如終端節點,只能夠與路由設備進行通信。但是在通常情況下,網絡中任意相鄰層次之間的兩個設備中都會存在兩條以及兩條以上的通信鏈路,這就保證了在大環境下,當某條鏈路無法完成通信要求時,設備可以自動切換到另一條可以正常使用的鏈路,替代原有的路徑保證通信的正常進行,這對于整體的通信網絡來說,提高了網絡的可靠性[28-30]。為了保證大型電爐能夠實現無死角通信,多個路由器可以安排在電爐周圍,這樣就不用擔心超出終端節點的通信范圍[31]。至此完成了基于單神經元PID的電爐加熱多點溫度自動控制方法的設計。

2 實 驗

2.1 實驗準備

為了驗證本文設計的基于單神經元PID的電爐加熱多點溫度自動控制方法具有一定的有效性,需要設計實驗進行驗證。對于電爐來說,其機理建模在實際條件下受到客觀條件的限制很難做到精準。在將要進行額實驗模擬的過程中,將實驗的電爐比作黑箱,利用輸入信號來研究對象的輸出響應信號與輸入激勵信號之間的關系,能夠較好地模擬電爐內部復雜的結構和機理。考慮到電爐的復雜結構,且其中之間的變量只存在一些相關的關系,因此采用實驗建模獲取電爐的系統模型。

從宏觀上看,電爐是一個具有一定熱容量的對象,電爐加熱的多點溫度控制設備通電之后,設備中的傳感器之間相互作用,對電爐內部的溫度進行監測和控制。在多點溫度自動控制的過程中,電爐內的溫度會隨著設備的控制而發生變化,電爐有一定的容量滯后。因此在實驗過程中對電爐進行建模時,首先要進行電爐的參數測定。電爐在不同溫度控制情況下的階躍響應曲線之間差別不大,本文實驗中取實驗當天溫控情況的曲線進行研究,來得到電爐的近似特征參數。階躍響應曲線如圖2所示。

圖2 電爐階躍響應曲線

通過上述中的階躍響應曲線,協同下式來測定電爐建模的內部參數:

(3)

式中:T為電爐的時間常數;τ為發生滯后的純常數;t0.26、t0.73分別為電爐階躍響應曲線為0.26y和0.73y所對應的時間。在實驗開始之前,需要斷開設備的反饋通道,對于電爐內部的溫度進行手動調節,使電爐處于初穩態。當電爐內溫度穩定后,記錄下此時的數據為17.5 ℃,計算出建模的參數,T值為2 355,τ為227,得到電爐的近似模型為

(4)

在得到電爐模型后,需要對其進行仿真驗證。

2.2 溫度自動控制仿真實驗

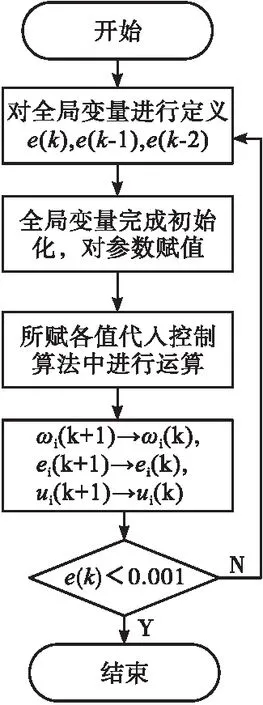

仿真實驗主要是在Matlab軟件上實現的,基于單神經元PID的電爐多點溫度自動控制方法的控制流程如圖3所示。

圖3 單神經元PID控制流程

對于單神經元PID控制流程來說,其比例P、積分I和微分D在自適應權值學習公式中有不同的學習率,這樣才能夠實現對它們各自權系數的實時調整。除此之外,在學習過程中采用不同的學習率,不會因為某些項由于相差太大的原因而被淹沒。在本文設計的電爐加熱多點溫度自動控制方法中,控制過程屬于一個閉環回路,將單神經元PID控制器運行到控制過程中實現自動控溫之后,做一段時間的權值修正,直到將神經元權值訓練到滿意的調節效果,否則會影響控制器在整個控制過程中的效果。

因此需要制定神經元權值的訓練結果的選取規則:對于電爐產生的階躍響應曲線來說,如果輸出的部分存在較大的超調,并伴隨著正弦衰減的情況,應該減少電爐的放大系數,保證比例P、積分I和微分D的學習效率不變;當階躍曲線上升情況下保持的時間長,且不存在超調的情況下,要增大電爐的放大系數,同時保持三個學習效率不變;在階躍的輸入過程中如果溫度不斷產生正弦衰減現象,只需要調整比例P的學習效率,減少其值,其他參數保證不變。綜上所述,在訓練單神經元權值的過程中,主要是根據電爐內的多點被控溫度的階躍曲線上升情況,對三個學習效率進行調整,得到相應的權值后,將其帶入到函數當中去,根據曲線情況完成調節,得到最終的參數。隨后將得到的參數帶入,分別使用常規的PID控制方法和本文設計的單神經元PID算法對電爐中的多點溫度進行實際的調試。

2.3 糧倉自動控溫實驗

在上述的實驗條件下,分別得到兩種控制方法的相關參數,帶入到電爐中對其進行溫度調節。由于實際的電爐模型與環境與仿真軟件中會存在一定的差異,因此在經過多次的參數調整之后,得到兩種方法的電爐溫度曲線如圖4、圖5所示。

圖4 常規PID控制方法的電爐自動控溫曲線

圖5 本文單神經元PID控制方法的電爐自動控溫曲線

根據以圖4和圖5可以進行分析,常規方法中的調節時間為112 min,超調量為7.33%,并在電爐的溫度保持30 min左右時,對電爐內的溫度施加一定的外界干擾,其回到穩態的時間約為21 min;使用本文設計的溫度自動控制方法的電爐中,調節時間為91 min,超調量為2.1%,并在電爐的溫度保持30 min左右時,對電爐的溫度施加一定的外界干擾,其回到穩態的時間約為13 min,并且其超調程度可以忽略。

綜上所述,從電爐內多點溫度控制的實際情況來看,本文單神經元PID的控制方法的動態特性要好于傳統方法,維持、穩定電爐內溫度的速度、降低超調量等方面有明顯的優勢,且穩態過程沒有振蕩,對于溫度的控制精度保持在±1 ℃內。因此可以得到結論,使用本文設計的基于單神經元PID的電爐加熱多點溫度自動控制方法的應用效果要明顯好于常規方法。

2.4 溫度數據傳輸實驗

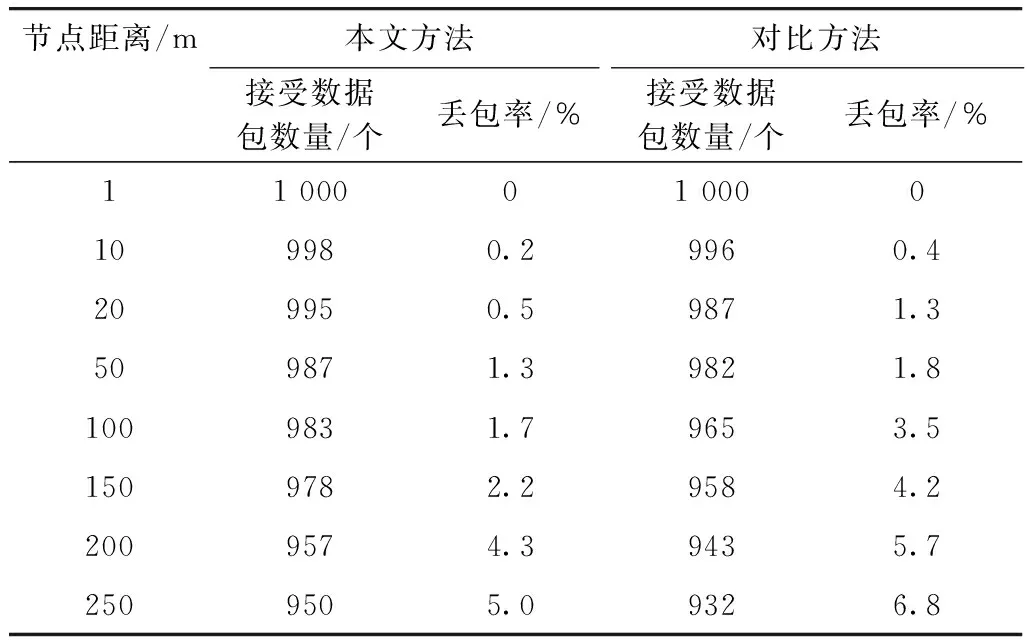

為了進一步驗證本文方法在溫度數據傳輸方面的性能,以丟包率作為實驗指標,其是指傳輸中所丟失數據包數量占所發送數據包的比率,丟包率越小說明數據傳輸越完整,更利于電爐溫度的控制。基于上述實驗條件,在不同的節點距離下均發送1 000個數據包,對比本文方法與常規PID控制方法,具體實驗結果如表1所示。

表1 溫度數據傳輸結果

由表1可知,節點距離在50 m以內是兩種方法的丟包率相差較小,但隨著節點距離的增大,兩種方法的丟包率相差越大,但本文方法可以保證100 m節點距離內丟包率低于2.0 %,證明本文方法可以在100 m以內保證數據傳輸的可靠性。

3 結 語

本文針對傳統電爐溫度控制方法中的弊端,設計了一種基于單神經元PID的電爐加熱多點溫度自動控制方法。為了實現電爐加熱多點溫度控制,首先要采集溫度,在電爐不同位置布置大量溫度數字傳感器,采集讀取過程中得到傳感器地址,使用二叉樹遍歷法搜索到總線掛載的傳感器地址,完成溫度采集,根據單神經元模型設計相應的學習算法,完成單神經元PID控制器的設計,最后利用ZigBee技術搭建通信網絡,搭建多備用鏈路的網絡拓撲結構,完成基于單神經元PID的電爐加熱多點溫度自動控制方法的設計。最后通過仿真實驗結果表明,本文設計的控制方法在加快溫度控制速度、降低超調量以及干擾的方面,具有一定的優越性。