普通硅酸鹽水泥和再生水泥生產過程中碳排放量對比分析

陳春貴

摘 要:為了減少水泥生產過程中CO2的排放量,本文采用煅燒廢棄混凝土的方法代替天然材料制備水泥,計算并比較兩種再生水泥和對照水泥的CO2排放量。結果表明:與對照水泥生產過程相比,RP-500的生產可減少92%的CO2排放,且硬化后強度較高。RP-500的強度與對照水泥相近,可取代普通硅酸鹽水泥。

關鍵詞:廢棄混凝土;再生水泥;CO2排放量;抗壓強度

1 前言

為了實現我國碳達峰、碳中和這一國家戰略,推動建筑行業的技術創新與行業變革,顯著降低建筑行業的碳排放尤為重要。CO2排放的一個重要來源是普通硅酸鹽水泥的生產[1]。普通硅酸鹽水泥是制作混凝土最常用的膠凝材料。在普通硅酸鹽水泥生產過程中,CO2的排放主要來自原材料和燃料燃燒兩部分。據報道,水泥生產產生的CO2排放量占全球CO2總排放量的大約6%左右[2]。

本文通過在500℃和900℃下煅燒廢棄混凝土制備再生水泥,1500℃下制備普通硅酸鹽水泥。比較普通硅酸鹽水泥和再生水泥生產過程中的CO2排放量,計算了生產過程中的CO2排放量。分析了兩種再生水泥漿體的水化機理和抗壓強度,并與對照水泥漿體進行了對比。通過熱重分析對再生水泥漿體的水化產物和捕獲CO2的礦物進行了研究。

2實驗方法

2.1基于500°C和900°C的再生水泥的制備方法

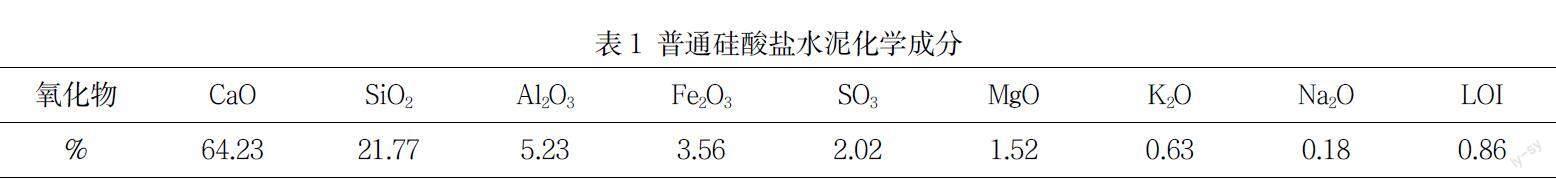

由于水泥的水化反應兩年之后反應基本完成,因此采用齡期超過兩年的廢棄混凝土作為生產再生水泥的原料。該廢棄混凝土材料的水膠比為0.55,按照溫度20℃±1℃,潮濕環境下養護28天,測試過抗壓強度后,在室內環境廢棄兩年以上。本研究所用普通硅酸鹽水泥的化學成分見表1。將廢棄混凝土破碎成粒徑小于10毫米大小的碎片,分別在500℃和900℃下煅燒12小時,使其充分分解,然后自然冷卻至室溫。用球磨機把煅燒過后的碎片研磨成尺寸小于0.3毫米的粉末,然后將制備的水泥粉密封在塑料袋中,放在干燥的地方進行進一步的測試。

2.2熱重分析

試驗采用熱重分析系統,試驗樣品選用重量在80毫克左右的研磨粉。先將粉末在干燥器中干燥2小時,氮氣流動以去除內部的水分,氮氣流動速率50ml/min。為了避免室內空氣中的CO2對測試樣品和CO2排放量的計算產生影響,試驗在純氮氣環境中進行。試驗箱的溫度以10℃/min的速率從20℃增加到900℃。

2.3計算分解碳酸鈣的CO2排放量

測試樣品中CO2排放量的計算基于碳酸鈣在550℃-750℃分解時的重量損失,采用切線法進行計算。這意味著假設測試樣品中CO2排放含量為550°C-750°C左右的重量損失,這是因為在本研究中,只有CaCO3在550°C-750°C分解。在此溫度范圍內,C-S-H中化學結合水的失重可以忽略不計。應該指出的是,這種方法應該是計算二氧化碳固定的保守方法,因為可能存在一些其他礦物質,其中可能含有額外的二氧化碳。

2.4再生水泥漿體和普通硅酸鹽水泥漿體的制備

將再生水泥或普通硅酸鹽水泥與水混合,水灰比為0.55。由于再生水泥或普通硅酸鹽水泥均在試驗前存放在干燥處的密封袋中,因此其內部初始水分不受影響。每組制作6個尺寸為40mm × 40mm × 160mm的棱柱體試件用于力學性能測試。

2.5抗壓強度測試

在第1天和第28天齡期對棱柱體試件進行抗壓強度測定。壓縮試驗由萬能試驗機測定,得到各組試件的平均抗壓強度和標準偏差。

3結果和討論

3.1普通硅酸鹽水泥生產中的CO2排放量

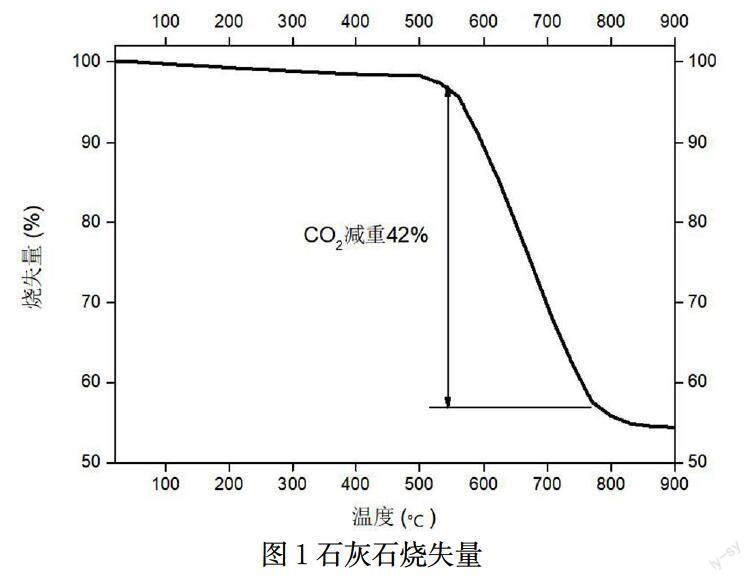

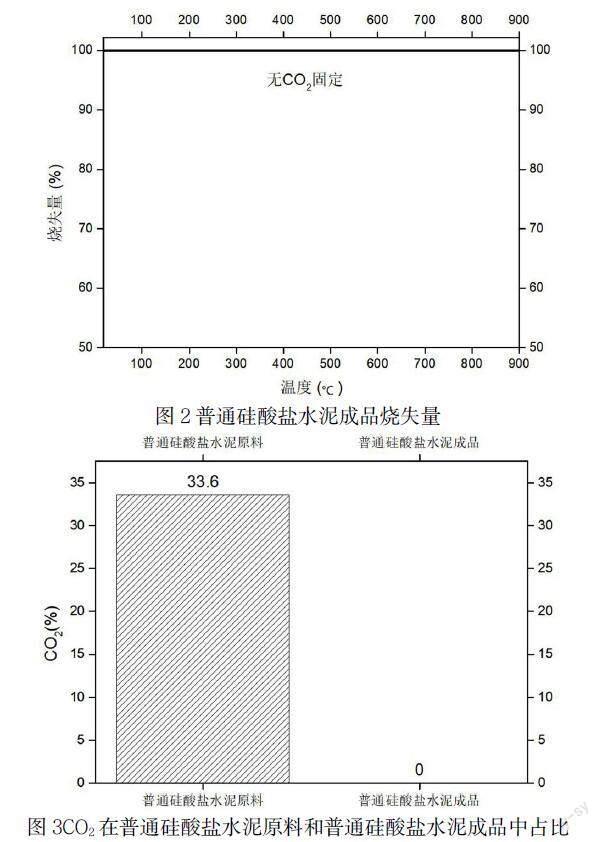

圖1-圖3為普通硅酸鹽水泥原料和普通硅酸鹽水泥成品的CO2含量。圖1的熱重結果表明,石灰石在550℃-750℃分解時釋放出的CO2,相當于40%的重量損失。從圖2可以看出,普通硅酸鹽水泥成品中沒有CO2殘留,原料中的CO2在燃燒過程中已經全部釋放。根據生產水泥原料的配比,石灰石通常占原材料的80%左右,那么每噸普通硅酸鹽水泥原料的CO2排放量為0.8×42%= 0.336噸。通過原材料生產普通硅酸鹽水泥成品的過程中約減重33.6%,每生產1噸普通硅酸鹽水泥成品產生的CO2排放量為0.336/(1-33.6%)= 0.51噸。CO2在原材料和普通硅酸鹽水泥成品中所占百分比的比較如圖3所示。根據最新數據顯示,60%的二氧化碳排放來自熟料,40%來自燃料。計算結果表明,生產1噸普通硅酸鹽水泥原料的燃料所釋放的CO2為0.336 × 4/6 = 0.224噸,生產1噸普通硅酸鹽水泥成品的燃料所釋放的CO2為0.51 × 4/6 =0.34噸。綜上所述,每生產1噸普通硅酸鹽水泥原料產生的CO2排放量為0.56噸,每生產1噸普通硅酸鹽水泥成品產生的CO2排放量為0.85噸。

3.2 RP-500生產中的CO2排放量

RP-500煅燒前后原料中CO2固定量的變化為RP-500熟料的CO2排放量。通過熱重分析,研究了RP-500煅燒前原料中CO2的初始固定量,結果顯示RP-500煅燒前原料中CO2固定率約為3.82%。RP-500的原料從20°C到500°C的燒失比例為13%,這意味著每噸原料可以生產0.88噸的RP-500,RP-500的原料中的CO2約為3.82%。根據RP-500成品的重量,這個值相當于4.39%的CO2。RP-500中CO2的總含量為10%,根據RP-500的原料的重量計算,相當于7.83%的CO2。因此,從原材料到RP-500成品,二氧化碳排放量為-4.31%,以RP-500原料計算的話,為-3.037%。二氧化碳排放量的負號表示從原材料到RP-50成品過程中二氧化碳的捕獲。比較了原料與RP-500的CO2固定率,發現在燃燒過程中,RP-500成品中CO2的固定量有所增加。

3.3RP-900生產中的CO2排放量

RP-900和RP-500的原料相同。水泥原料從室溫到900℃的失重為17%,也就是說,每噸該原料可以生產0.83噸RP-900。由于水泥原料中的CO2約為3.82%,按成品RP-900的重量計算,該值相當于CO2的4.60%。分析CO2在原材料和成品RP-900中的固定情況。RP-900時CO2的總含量為2.71%,根據水泥原料的重量,對應CO2的總含量為2.25%。因此,從原材料到成品RP-900,根據RP-900的重量減少了1.89%,根據原材料的重量減少了1.57%。

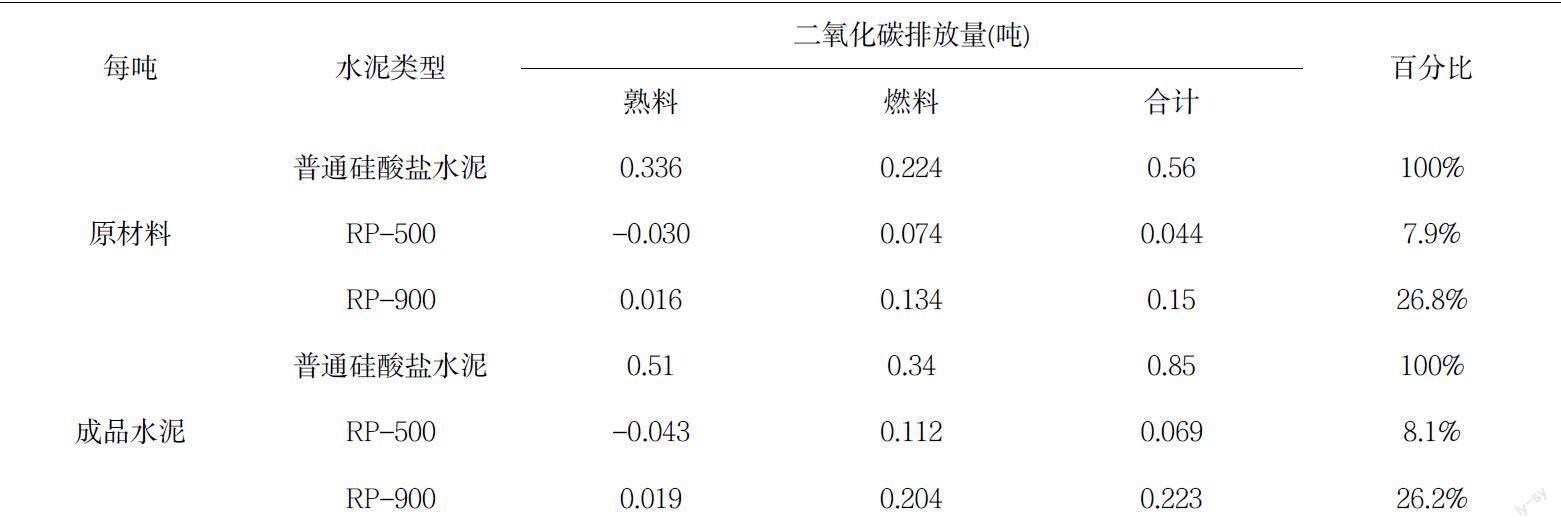

3.4對比普通硅酸鹽水泥和再生水泥生產的二氧化碳排放量

在本節中,從兩個方面來考慮水泥生產的二氧化碳排放總量:一是來自燃燒過程中使用的燃料,二是燃燒過程中熟料中二氧化碳含量的變化。采用兩種方法進行計算:一種是基于每噸原材料計算,另一種是基于每噸成品水泥計算。相關結果如表2所示。

表2比較了RP-500、RP-900和普通硅酸鹽水泥生產過程中的CO2排放量。可以看出,生產RP-500每噸原料的CO2排放總量僅為普通硅酸鹽水泥的7.9%,生產RP-900每噸原料的CO2排放總量為普通硅酸鹽水泥的26.8%。如表2所示,生產每噸RP-500的CO2總排放量僅為0.069噸左右,與普通硅酸鹽水泥的平均CO2排放量0.85噸相比,減少了約92%的CO2排放量。生產每噸RP-900的二氧化碳總排放量約為0.223噸,與生產普通硅酸鹽水泥相比,二氧化碳排放量減少了約74%。

3.5普通硅酸鹽水泥和再生水泥的抗壓強度

對比了再生水泥漿體和普通硅酸鹽水泥在齡期1天和28天時的抗壓強度。發現RP-500在28 天齡期時抗壓強度與普通硅酸鹽水泥抗壓強度相當,1天齡期的抗壓強度高于普通硅酸鹽水泥。這表明,本研究生產的再生水泥RP-500可100%替代普通硅酸鹽水泥用于建筑施工。對于RP-900,其1天和28天齡期的抗壓強度均低于普通硅酸鹽水泥和RP-500,這表明RP-900在抗壓強度方面不如RP-500。

4 結論

以廢棄混凝土作為原料,采用500℃和900℃煅燒的方法制備了兩種類型的再生水泥,比較了生產普通硅酸鹽水泥和兩種再生水泥的CO2排放量。可以得出以下結論:

(1)每生產一噸RP-500的CO2排放量僅為0.069噸左右,每生產一噸RP-900的CO2排放量約為0.223噸。低于普通硅酸鹽水泥的CO2排放量,但仍比RP-500的CO2排放量高2倍以上。

(2)與普通硅酸鹽水泥和RP-900相比,RP-500再生水泥具有許多優勢,包括能源成本更低,二氧化碳排放量更低,二氧化碳捕獲能力更顯著。

參考文獻

[1]朱明,楊超,童顯昕,劉云鵬,胡曙光.類水泥生料組分可循環混凝土的設計與實驗研究[J].硅酸鹽通報,2020,39(11):3473-3479.

[2]許靜,姜青苗,余豐毅,湯營茂,莊凌峰,羅永晉,謝偉杰,劉維麗,錢慶榮,陳慶華.石材固廢資源化利用的碳減排效益研究[J].福建師范大學學報(自然科學版).2022,38(04):55-62.