千瓦級固體氧化物燃料電池陽極循環模擬分析

齊宇博,吳 昊,張 霖,張淑興,王雨晴

(1.中廣核研究院有限公司,廣東深圳 518124;2.北京理工大學機電動態控制重點實驗室,北京 100081)

固體氧化物燃料電池(SOFC)是一種能夠連續將燃料的化學能轉化為電能的化學電源裝置,因不受卡諾循環限制,發電效率通常在50%~60%[1],SOFC 與燃氣輪機結合的靜態電廠,從1~500 kW 功率范圍均有發電示范,其系統的發電效率最高可達70%~90%[2]。作為一種顛覆性發電技術,SOFC不僅具有能量轉換效率高的特點,還具有環境友好、應用形式靈活等特點,在大型電廠、汽車備用電源、航天及化工領域擁有廣闊前景[3]。SOFC 技術歷經上百年的磨練,發展道路充滿艱辛。1899 年,Nernst 發明固體氧化物電解質宣告SOFC技術的開始。1937 年,Baur 和Preis 等制造出第一個高溫陶瓷燃料電池,奠定了SOFC 的發展基礎[4]。1962 年,美國Weissbart 和Ruka 等首次使用甲烷作為燃料,擴展了SOFC 的進料范圍。1986 年,400 W 管式SOFC 電池組在田納西州運行成功。1989 年,在日本東京、大阪煤氣公司各安裝3 kW 列管式SOFC 發電機組,連續運行時間達到5 000 h,標志著管式SOFC 發電系統的研究從實驗室邁向商業化。2000 年,美國西屋公司成功開發100 kW 管式SOFC 發電系統,能量轉化效率達到46%,連續運行時間達到16 000 h[5]。2002 年,西屋公司與加州大學合作,在加州安裝一套220 kW 的聯合發電系統,能量轉化效率達到58%。經過無數SOFC 從業者的努力,固體氧化物電堆技術的發展取得了豐碩成果,現階段日本ENE-Farm 家庭電站700 W 管式SOFC 發電系統的電效率達到55%,5 000 W 管式SOFC 發電系統的電效率甚至可達65%以上[6-9]。SOFC 突飛猛進地發展,但同時,也要清醒地認識到SOFC 仍然存在性能不穩定、高溫運行部件易損壞的技術瓶頸,制約其產業前進步伐。因此,如何考量各種技術要素,開發出綜合性能優良的發電系統工藝,值得深入研究和思考。

國內外學者在電堆發電系統設計方面開展大量研究。大連理工大學薛利超等采用Aspen Plus 軟件模擬管式SOFC與微型燃氣輪機復合系統,詳細研究4 種發電系統,卻未探討有無燃料再循環對管式SFOC 發電系統的利弊[10]。Gonzalo A等[11]采用Aspen Plus 建立1 MW 管式電堆發電系統仿真模型,使用含硫化基雜質如SO2、SO3燃料,并采用非能動引射器回流裝置來研究1 000 ℃高溫尾氣再循環技術特征,卻并未探討非陽極再循環的發電差異。Wayne Doherty 等[12]采用Aspen Plus 建立120 kW 陽極再循環的發電系統,研究生物質氣等低品質燃料發電,指出燃料利用率從55%變化至95%,AC發電效率為23.5%~40%。清華大學張斌等采用Aspen Plus 建立管式固體氧化物燃料電池系統數學模型,研究側重于論證化工軟件仿真發電系統的可靠性,而未探討多種發電工藝的利弊權衡[13]。本文采用相同的Aspen Plus 化工模擬軟件,構建多種發電工藝,并與文獻報道的數據進行驗證模型的可靠性。本文分別構建了有無燃料再循環發電系統,保持燃料進料、水碳比和空燃比等關鍵參數恒定,詳細分析和論證兩種發電系統的技術指標,并從工程實踐角度出發,探討兩種發電系統的利弊,有關研究結論具有指導開發工程樣機的現實意義。

1 發電模型構建與驗證

1.1 電堆控制方程

電堆關鍵的電化學反應為[14-16]:

總體電化學反應為:

模擬軟件尚無現成的電化學模塊,要特殊設計與開發,采用以下關系式約束相關電化學反應參數:

1.2 甲烷重整反應控制方程

進料氣為甲烷,水蒸氣重整反應主要反應為[17]:

千瓦級固體氧化物燃料電池發電系統模擬分析中,采用吉布斯反應器模擬甲烷蒸氣重整反應,考慮重整為吸熱反應,熱量來源為尾氣燃燒器化學反應放熱,兩種設備能夠結合起來模擬。

1.3 基于Aspen Plus 軟件的發電模型

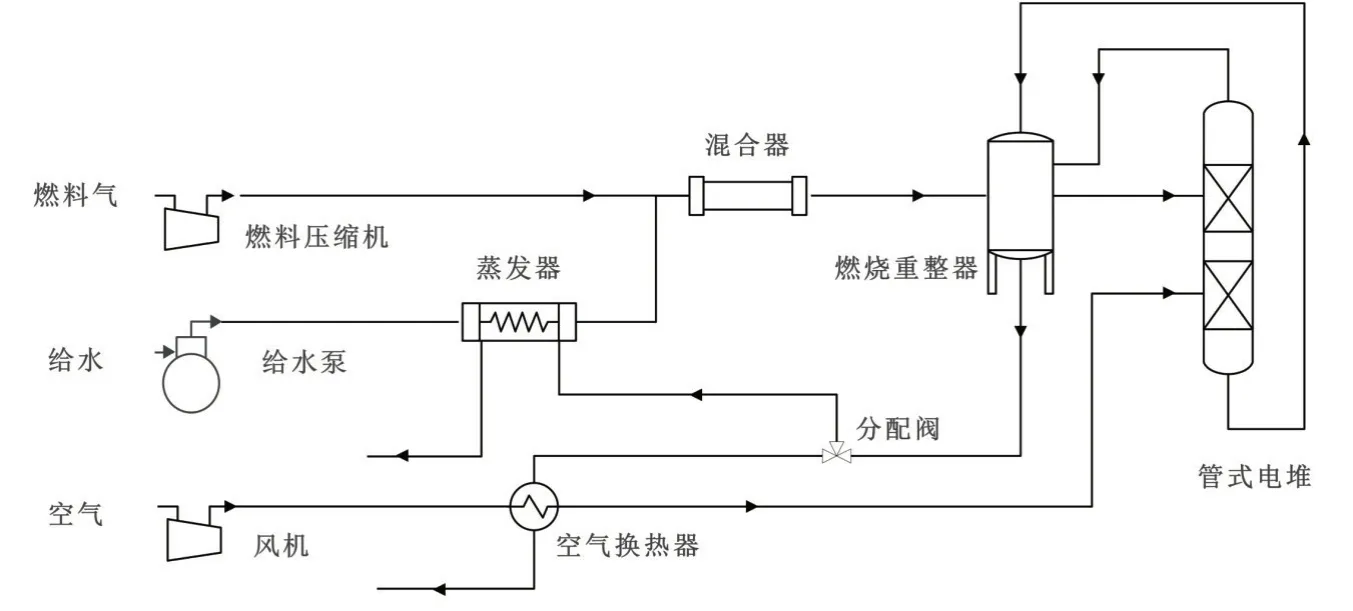

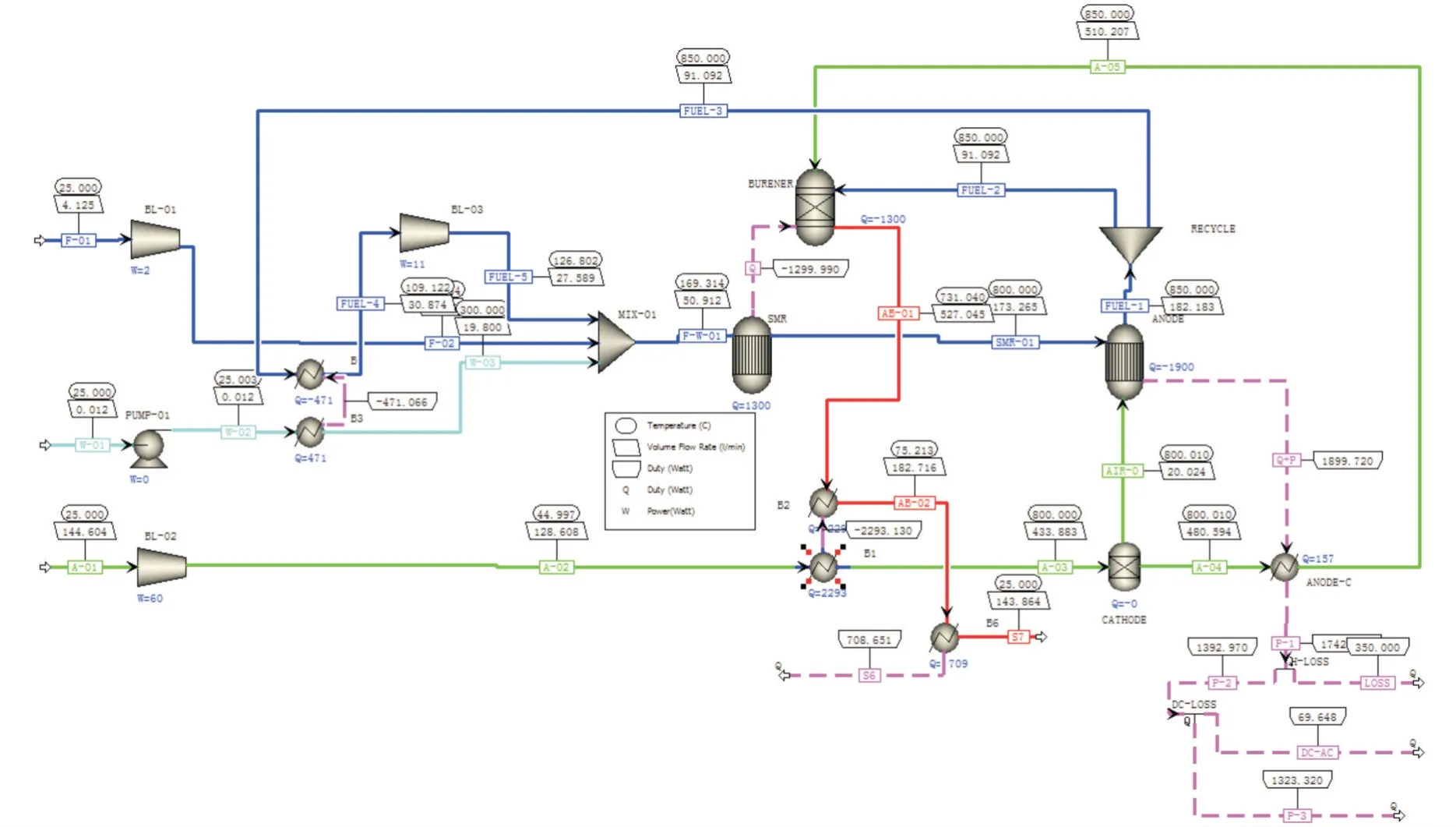

使用Aspen Plus 軟件,構建千瓦級固體氧化物燃料電池發電系統的流程圖,如圖1 所示。該流程模型做如下基本假設:在幾何尺度上,單模塊簡化為零維模型;在時間尺度上,單模塊簡化為穩態模型;所有參與反應的氣體為理想氣體;考慮系統的總體散熱,通常按陽極生產熱5%~10%模擬,本文結合固體氧化物燃料電池發電系統試驗經驗,考慮系統散熱損失按250 W 計取,系統寄生功率損失按100 W 計取;同時,考慮系統的交直流轉換損失,轉換效率按95%計取。

圖1 發電系統流程

燃料進氣為甲烷氣體,軟件物性方法選擇RKS-BM,該方法常用于合成燃料,例如合成氣體、煤氣化、煤液化等。Aspen Plus 軟件中有關模塊與發電系統部件對應關系見表1。

表1 SOFC發電系統部件及模擬說明

1.4 發電模型的驗證

本文根據文獻報道的發電系統模型[7,16],采集相同的計算輸入,包括:(1)SOFC 工作溫度取765 ℃;(2)SOFC 工作壓力取1.05×105Pa;(3)入口燃料和空氣溫度取25 ℃;(4)SOFC 電堆陽極出口溫度取765 ℃;(5)SOFC 電堆陰極出口溫度取750 ℃;(6)空氣組分O2∶N2為21∶79;(7)燃氣壓縮機效率取90%;(8)空氣壓縮機效率取72%;(9)甲烷流量0.22~0.34 mol/min;(10)重整溫度為700 ℃;(11)空燃比為30;(12)水碳比為3。

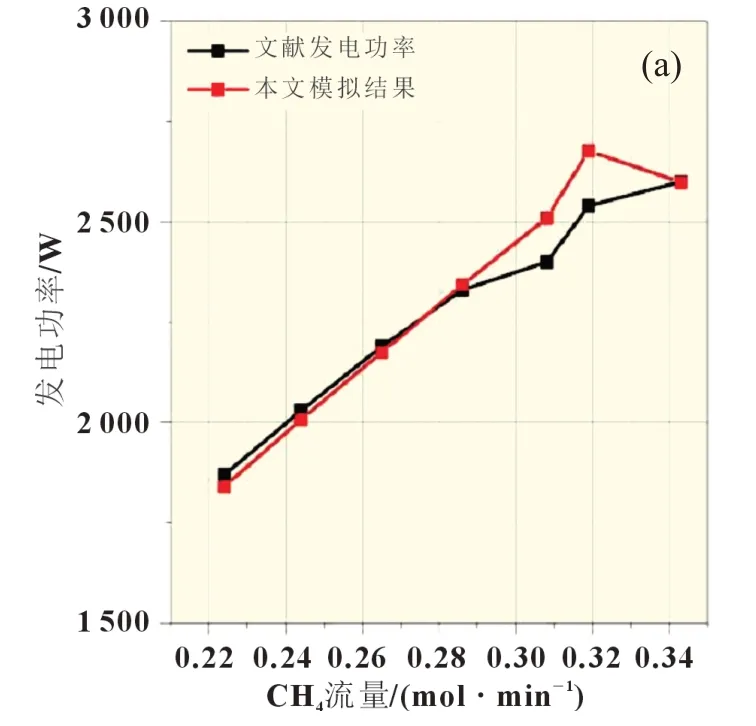

本文模擬結果與文獻報道結果進行比較,見圖2。雙方計算結果較吻合,最低相對誤差僅0.034%。隨著燃料流量提高,雙方計算結果有一定差異,最大相對誤差為5.39%。本文研究結果與鐘杰等的研究相似[7,16],文獻報道的最大相對誤差為7.6%。通過與文獻報道的數據進行驗證和比較,說明本文所建立的Aspen Plus 系統模型與實際SOFC 發電系統吻合較好,表明本發電模型的可靠性。同時,該模型還考慮系統散熱損失、交直流轉化損失、燃燒和重整的熱量耦合等,更能反映出實際發電系統的工況。

圖2 發電功率比較

2 結果與討論

2.1 無燃料再循環發電系統

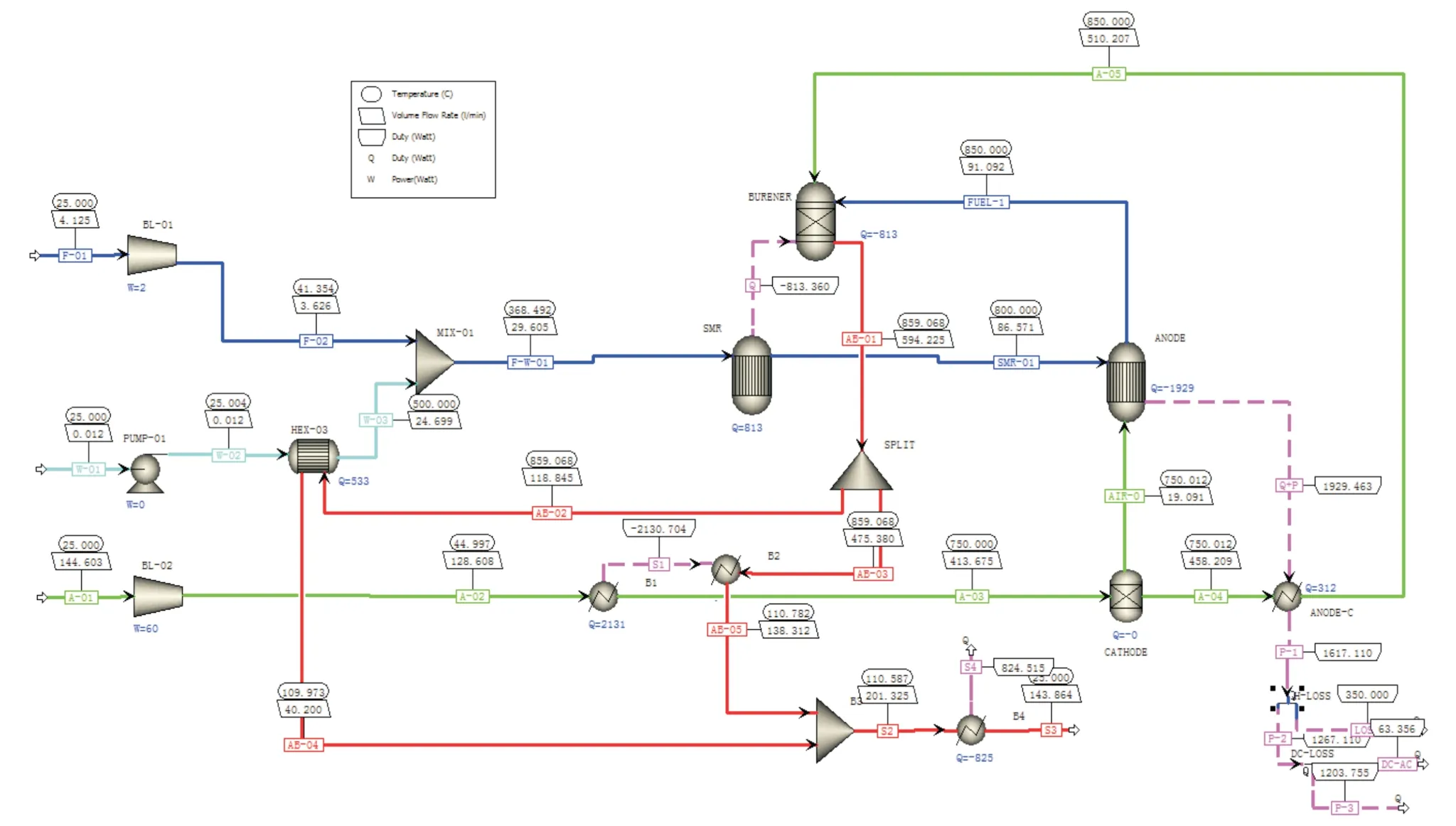

關于無燃料再循環千瓦級電堆發電系統的額定工況,做以下假設和約束:系統進料方面,甲烷氣體額定流量0.01 kmol/hr,額定空燃比按35 計取,即空氣流量0.35 kmol/hr,假設空氣成分O2∶N2取值為0.21∶0.79,水碳比按3 計取,即去離子水流量0.03 kmol/hr。電堆方面,額定燃料利用率為0.70,電堆陽極進口額定溫度800 ℃,電堆陰極進口額定溫度750 ℃,電堆陽極和陰極出口溫度為850 ℃。系統部件方面,甲烷重整溫度800 ℃,燃燒尾氣分流按0.8∶0.2 擇取,為保障蒸發器有足夠汽化能量,汽化溫度規定為500 ℃。燃氣壓縮機和空氣風機的多變效率為0.8,機械效率為0.95。給水泵機械效率取0.8,電機效率取0.95。無燃料再循環發電系統的模擬流程如圖3 所示。

圖3 無燃料再循環發電系統的模擬流程

按燃料利用率70%的額定工況分析,系統交流發電功率為1 203.8 W,系統發電效率為49.3%。余熱排煙損失占比33.8%,為824.5 W。發電系統散熱損失及寄生功率占比14.3%,為350 W。交直流DC/AC 轉化損失占比2.6%,為63.4 W。綜合而言,發電系統熱電聯供效率達到83%。實際工程中,可通過改變模擬負載的電流值來控制發電系統的燃料利用率,從而控制系統發電功率,有必要模擬實際拉電流過程,參數化研究系統的燃料利用率,分析系統最佳操作狀態。

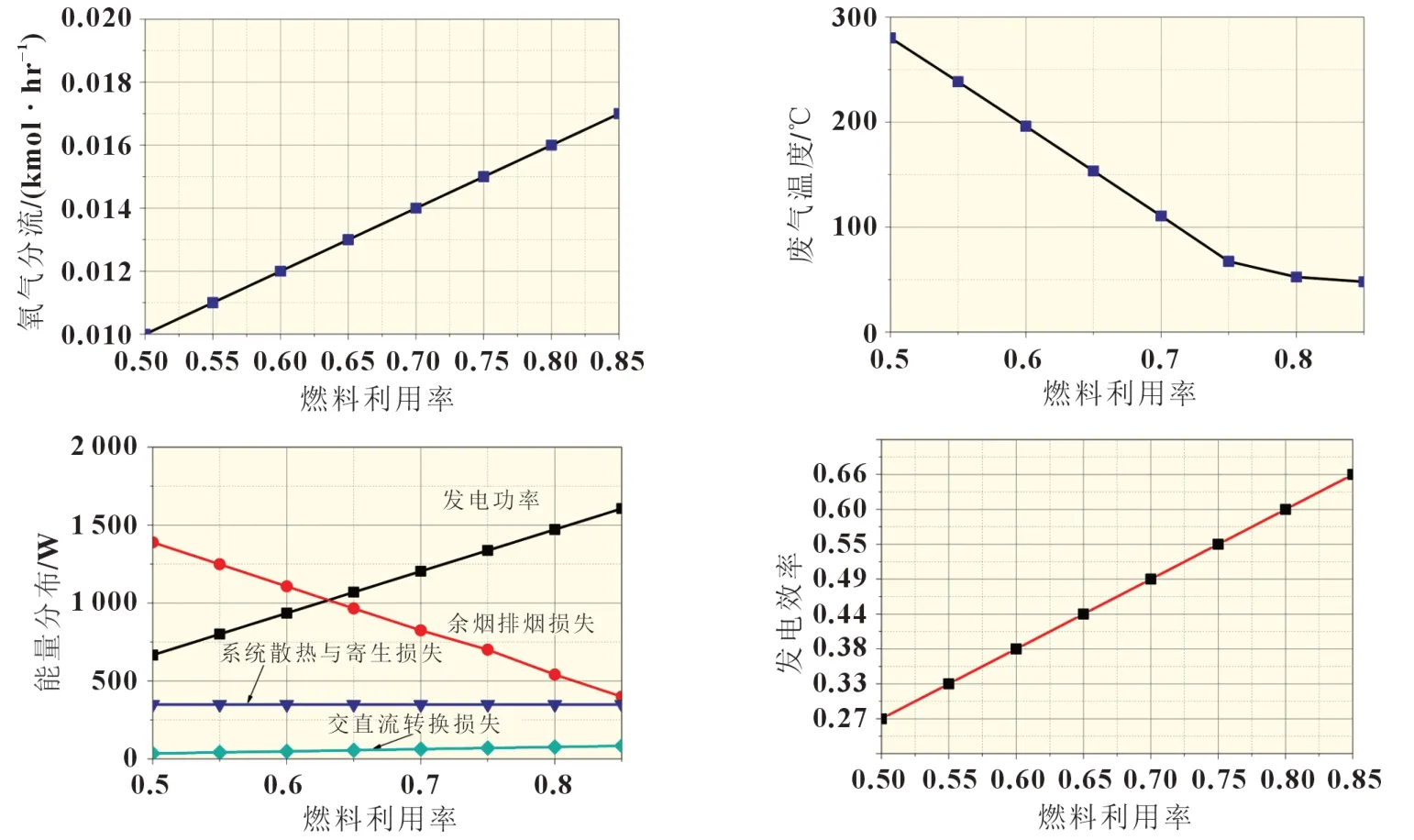

圖4 所示為無燃料再循環發電系統的計算結果。研究結果表明:電堆燃料利用率與電堆發電功率為正相關的線性關系,這是由于電堆入口燃料進料保持恒定,燃料利用率與發電功率成正比、與工作電壓成反比。根據能斯特方程、電阻損失、活化損失和擴散損失方程,電堆工作電壓受電堆溫度影響。有學者研究指出:電堆接觸電阻不僅與溫度相關,也與電堆組裝壓力相關[18],對于已完成組裝的電堆,電堆溫度成為接觸電阻最主要的影響因素,在電堆工作溫度保持恒定情況下,電堆發電功率則與燃料利用率保持線性相關是成立的。WANG 等[19]建立柴油重整的SOFC-GCHP 發電系統,其研究揭示系統燃料利用率從60%變化至85%,總體發電功率從102 kW 線性變化至116 kW,其線性變化規律與本文研究結果相似。

圖4 無燃料再循環發電系統的計算結果

2.2 有燃料再循環發電系統

關于有燃料再循環千瓦級電堆發電系統的額定工況,有關假設和約束條件同上節,燃料再循環分流比例方面,額定工況暫按50%分流份額計取。模擬流程如圖5 所示。

圖5 有燃料再循環發電系統的模擬流程

有燃料再循環發電系統的計算結果如圖6 所示。研究結果表明:按燃料利用率70%的額定工況分析,發電系統交流發電功率為1 323.3 W,系統發電效率為53.96%。余熱排煙損失占比28.9%,為708.7 W。發電系統散熱及寄生損失占比14.3%,為350 W。交直流DC/AC 轉化損失占比2.8%,為69.6 W。

圖6 有燃料再循環發電系統的計算結果

2.3 兩種發電方案的利弊分析

研究表明:在相同進料下,有燃料再循環發電系統的發電功率要普遍高于無燃料再循環發電系統。在燃料利用率70%的額定工況下,有燃料再循環發電系統交流發電功率為1 323.3 W,相比無燃料再循環發電系統的1 203.8 W,多出119.5 W。有燃料再循環系統發電效率為53.96%,發電效率提高4.67%。有燃料再循環發電系統的重整器吸熱較高,為1 300.3 W,相比無燃料再循環發電系統的813.4 W,提高37.4%,這是因為再循環過程中,更多的燃料進入重整器發生了化學反應。發電功率與發電效率比較及分流比影響如圖7所示。

圖7 發電功率與發電效率比較及分流比影響

研究表明,約束電堆陽極燃料再循環比例,盡管會對發電系統功率和電效率有一定影響,然而影響程度有限,例如再循環比例65%,發電效率為52.74%;再循環比例35%,發電效率為54.64%,增量為1.9%,反映到電功率則多發46.6 W。總體上,保持電堆燃料利用率不變的前提下,再循環比例越低,發電效率越高,余熱損失越小。這是由于再循環分流量會同時影響重整器化學反應的吸熱量、燃燒尾氣溫度、廢氣余熱損失等,是深度耦合的交叉影響。再循環比例不能低于35%,否則會造成發電系統熱量分布不匹配,致使發電系統熱失穩。

維持電堆額定燃料利用率70%的前提下,盡管有燃料再循環發電系統能夠提高發電效率,但從工程實踐角度出發,有燃料再循環弊端也非常明顯,主要體現在:一是增加發電系統熱耦合程度,致使發電系統控制上的自由度下降,實際調試難度和不確定性增加,提高系統研發的時間投入;二是發電系統要增設一臺高溫燃料再循環壓縮機,目前國內高溫壓縮機選型較困難,這不但增加發電系統的造價,也增加發電系統的維護成本,降低系統的可靠性。

3 結論

盡管通過適當提高電堆運行溫度[20],優化燃燒尾氣利用和結構設計[21],選擇合適的重整催化劑[22],能提高電堆發電系統的凈電效率,然而從工程實踐角度出發,最有效的措施還是強化發電系統絕熱,降低系統排煙絕熱損失,并在電堆技術參數許可下,適當提高燃料利用率,發電效率提升則更直接。

(1)本文所建立的千瓦級發電系統Aspen Plus 模型與有關文獻報道的計算結果相吻合,雙方計算誤差低于5%。

(2)若約束電堆額定燃料利用率為70%,發電系統交流發電功率為1 203.8 W,系統交流發電效率為49.3%。其中,余熱排煙損失占比33.8%,為824.5 W。發電系統散熱損失及寄生功率占比14.3%,為350 W。交直流DC/AC 轉化損失占比2.6%,為63.4 W。燃料利用率與系統發電功率呈線性正相關性,這與本文實驗室觀察測試數據相吻合。

(3)若約束電堆額定燃料利用率為70%,發電系統交流發電功率為1 323.3 W,系統發電效率為53.96%。余熱排煙損失占比28.9%,為708.7 W。發電系統散熱及寄生損失占比14.3%,為350 W。交直流DC/AC 轉化損失占比2.8%,為69.6 W。

(4)盡管有燃料再循環發電系統能提高系統發電效率,例如分流比例50%情況下,系統發電效率提高4.67%。然而,有燃料再循環卻帶來工程實踐上的兩項弊端。該發電流程下,燃料再循環最佳比例為35%~50%,調整再循環分流比例對發電系統總體功率輸出影響非常有限。