空調底盤柔性化生產模式的研究與應用

文/鐘初鋮,資明庚,蔣鑫強·格力電器(珠海)有限公司

目前,沖壓加工在汽車行業中的應用已經相對比較成熟,而在家電行業中多數還處于單機小噸位沖壓的生產模式。沖壓加工在家電行業中難以實現高效的生產模式,主要是因為家電產品品類多、結構形狀多樣、加工工序多所致。同時,在生產過程中,工序間周轉頻繁導致生產效率低。因此,本項目團隊結合現狀設計增效方案,研究空調底盤柔性化生產模式。

傳統底盤生產流程

傳統的底盤生產方式有兩種:一種是家用大批量的生產模式,另一種是商用小批量的生產模式。大批量的生產模式是借助機械手、工業機器人等將多臺沖床連成線,并使用專用的系列模具展開較高效率的生產,但該生產模式所需模具數量多、占用車間庫存面積大。而小批量的生產模式主要是為了滿足客戶的個性化需求進行定制生產,這類產品往往重量大、體積大,難以實現自動化生產,并且生產效率偏低、成本較高。

以我司生產某型號商用空調底盤為例,在傳統的生產模式中,生產一個商用空調底盤至少需要經歷6道加工工序,即壓形、沖切、折彎、沖孔等流程才能最終使零件成形。生產過程采用多臺400t 壓力機單工序作業組成一條生產線,各工序之間需要人工將加工件運至下一工序。

如圖1 所示,雖然傳統的生產方式可以有效滿足現有的加工需求,但其生產工藝流程復雜、周轉次數多、柔性化性能低、勞動強度大、人員需求多、人員操作存在安全隱患、班次生產效率低,并且模具需要成套使用、模具切換時間成本高等問題都是現實存在的。因此,探索一種高度柔性化、利用機械代替人力的自動化生產方式是企業亟需完成的任務。

圖1 傳統的人員密集型生產模式

空調底盤柔性化生產模式

要想突破傳統的生產模式壁壘,需要綜合考慮沖壓工序、換模時間、換型周期、人員需求等因素,實現自動化上下料、沖壓工序合并、快速切換、減少模具數量是提升生產效率的關鍵。以精益設計的思想為基礎,可利用我司現有設備組成自動化生產線體,使用油壓機與一次成形模具的組合代替沖床多工序、多模具的生產方式,解決周轉多、效率低的問題;使用三軸機械手代替人工上料,實現自動化上下料,解決勞動強度大的問題。

線體方案設計

為拓展線體的適用性和加工零件種類的廣泛性,設計方案將一臺1500t 油壓機與一臺800t 油壓機通過三軸機械手等輔助設備聯動組成一條大型油壓機自動化生產線,代替原有的多臺沖床、多道工序、多副模具的生產線,同時,該油壓機線體方案設計可滿足更大型號底盤的生產需求,線體可根據生產需求調整單機作業和雙機作業兩種模式,極大拓展了線體的柔性化特點。

⑴單機生產模式。1500t 油壓機后方三軸機械手從上料小車上抓取物料,1500t 油壓機沖壓,前方三軸機械手將沖完的料從前側移出完成加工;800t 前方機械手上料,右側二軸機械手完成下料。

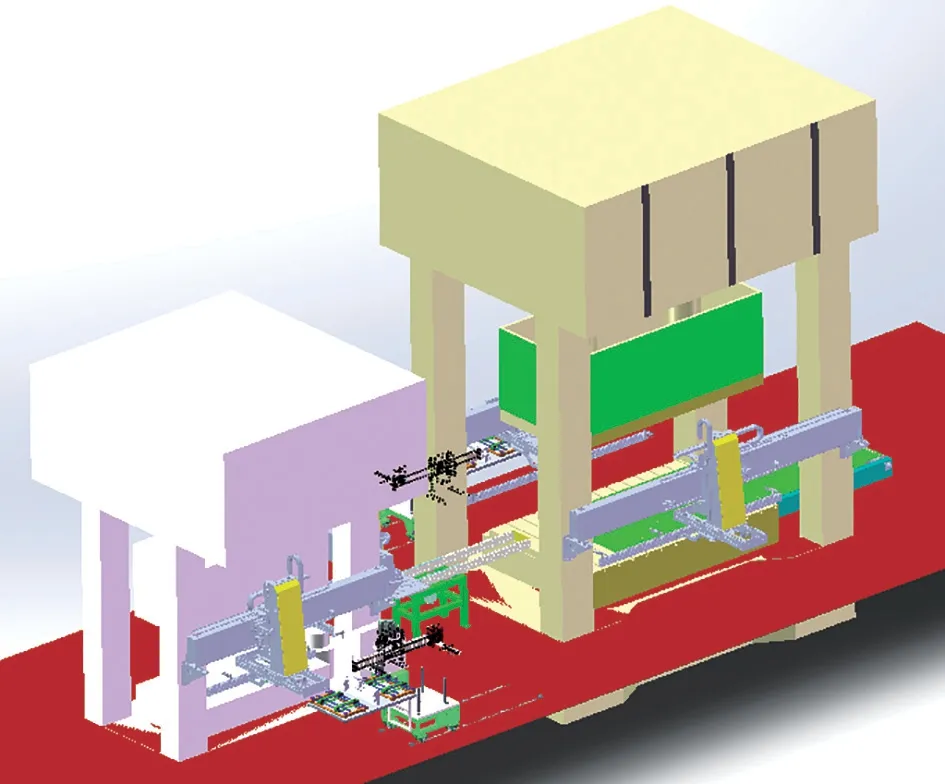

⑵雙機生產模式。生產物料放置在上料小車中,800t 油壓機前方三軸機械手將上料小車中的料放置到800t 油壓機上進行沖壓,800t 油壓機右側二軸機械手將沖壓后的料放置在位于800t 油壓機和1500t油壓機中間的穿梭車中,傳送至1500t 油壓機進行沖壓,1500t 油壓機上的三軸機械手抓料往前移動,放置在線尾皮帶機,完成加工。線體設計布線如圖2所示。

圖2 油壓機自動化生產線體

利用自動送料機械手,通過送料機械手實現兩臺油壓機間的工件傳遞,拓展了線體對空調底盤生產的適用性和廣泛性。該方案設計的大型油壓機生產線可在單機模式與雙機模式間自由切換,在生產中利用率、靈活性高。

大噸位油壓機的使用

普通沖床是利用飛輪轉動帶動滑塊的上下運動,從而達到沖壓的效果。這種沖壓是剛性的,具有很大的破壞性,對于空調底盤這類延伸較大的零件容易造成材料沖裂等情況。而油壓機是利用液壓油為介質,通過靜壓力緩慢下壓達到材料成形的目的,對加工零件成形比沖床更有優勢。

油壓機噸位是沖床的數倍,在生產空調底盤時,壓力可控且具備頂桿機構,使得整個加工過程板料始終保持被夾緊的狀態緩慢成形。油壓機還具備保壓功能,進一步保證了材料成形的可靠度,極大降低了材料回彈的情況。雖然目前油壓機生產節拍沒有沖床的生產節拍快,但其在零件成形的優勢是可見的,未來油壓機將會逐步代替沖床,圖3 為我司現有800t 油壓機。

圖3 800t 油壓機單機

一次成形模具的設計

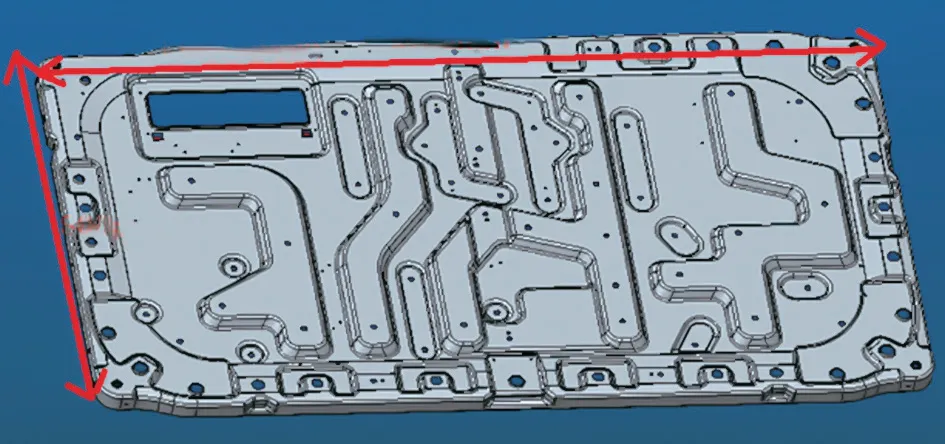

前面提到傳統模式生產空調底盤需要6 道沖壓工序,這也導致需要6 種模具。若生產中加工零件需要頻繁換型,一次換型需要將整套模具進行更換,停線時間長,浪費大量的時間成本,且叉車在車間內頻繁移動增加了車間的安全風險。因此,將工序合并設計一次成形模具是解決這些問題的關鍵。在大噸位油壓機的加持下,一次成形模具設計有了可靠的設計依據,傳統沖床的噸位是很難實現的。將傳統6 道工序的模具融合在一次成形模具結構上,可實現只需沖壓一次就可以成形的目的,圖4 為我司現有某型號空調底盤模具。

圖4 某空調底盤一次成形模具

自動送料機械手

油壓機前后均配置一部三軸伺服機械手,如圖5所示,利用吸盤拾取板料,在伺服電機的驅動下實現快速平移和升降,從而達到自動上下料的目的。在傳統的生產模式下對人員需求量大,而現今社會勞動力成本不斷提高,利用機械代替人工是制造業轉型的重要手段。在空調底盤生產中應用三軸伺服機械手,極大地提升了生產的自動化程度,降低了人工的勞動強度。

圖5 三軸伺服機械手

柔性化生產驗證

如圖6 所示,該方案設計大型油壓機線體可生產多種家用電器底盤,經過一段時間的生產試驗,目前已在線體上穩定生產的零件有洗衣機底盤、洗衣機桶口、洗衣機桶底68R、2 匹空調底盤、680 空調底盤、335 空調底盤、900 空調底盤、50 空調底盤等。相較原有的生產方式,生產效率大幅度提升,效率對比見表1。

表1 效率對比

圖6 大型油壓機聯機生產線

大型油壓機聯機線體打破了傳統沖床的多工序生產模式,降低了對生產人員的需求,實現了自動化上下料、單工序或雙工序成形的高效率生產模式,且使用1500t 油壓機可滿足更大型號的底盤零件生產需求,彌補了原有線體的生產缺陷,圖7 所示為某大型空調底盤零件。

圖7 某空調底盤結構示意圖

結束語

本文探討的空調底盤柔性化生產模式,相較于傳統的生產模式,新增了自動化上下料功能、快速換模能力,工序合并達到少人員、少工序、少換模、高效率的目的。將兩臺油壓機搭載三軸伺服機械手并通過自動化穿梭車實現油壓機之間的工件傳遞,單機與聯機模式可自由切換,打破了大型洗衣機底盤、多聯機頂蓋等復雜零件多工序、人員密集的傳統生產模式。大型油壓機進行聯機自動化生產可以說是行業內首次創新嘗試,可為行業大型設備聯機自動化生產提供有力參考。