關于頂蓋外板坑包問題的研究

文/郜連勇,邰偉彬,鹿勝寶,王力,陳雪元·中國第一汽車集團有限公司

隨著汽車工業的不斷進步,對汽車外覆蓋件的外觀質量等的要求越來越高。特別是家用轎車的頂蓋外板由于高度較低,坑包缺陷能明顯地顯示出來,在AUDIT 面品評審中一般會劃為Ⅰ區。頂蓋外板的面品質量嚴重影響著整車的外觀質量。本文將從產品、工藝、實物的角度剖析頂蓋外板坑包問題的產生原因。

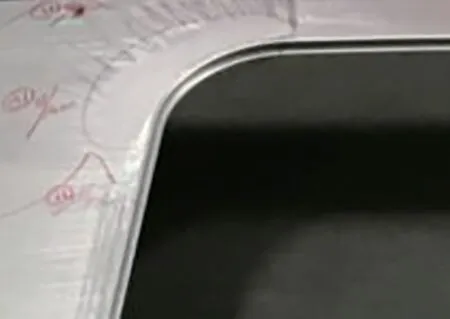

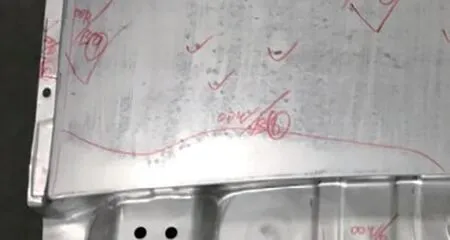

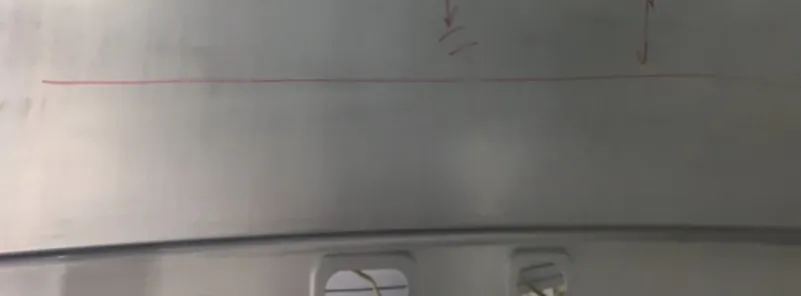

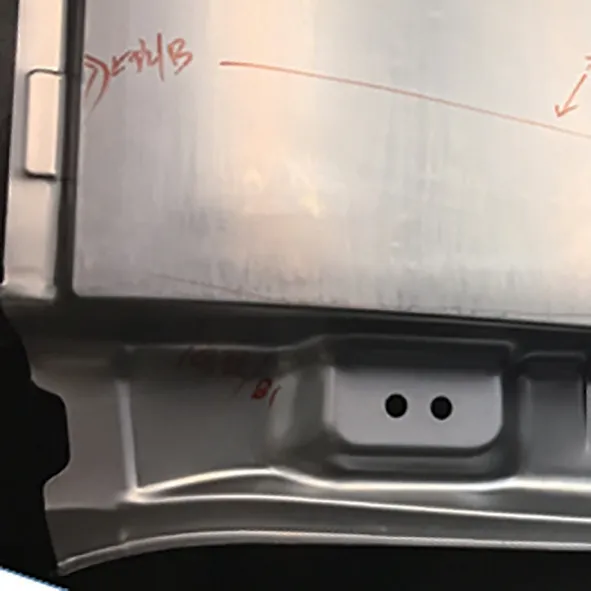

由于產品、工藝、實物等方面的原因,在現場實際生產的頂蓋外板制件上一般都存在部分曲面不順的區域,通過手摸、油石、砂紙以及光反射等檢查手段可以發現這些位置存在坑、包甚至波浪等面品缺陷。該類缺陷主要發生在頂蓋天窗口拐角位置(圖1)、主型面四角位置(圖2)。此外,前沿棱線附近(圖3)、尾部中央(圖4)也有少量發生。

圖1 天窗拐角坑

圖2 頂蓋后角坑

圖3 頂蓋前沿坑

圖4 頂蓋尾部中央長條坑

產生機理分析

坑包的出現是曲面不順的一種直觀體現,原因是多樣的。無論是產品概念設計階段、成形工藝設計階段,還是實物調試驗證階段都可能造成坑包的產生。

產品設計階段

汽車車身曲面按照其可見程度可以分為A、B、C 三級曲面。車身的A 級曲面,是指汽車車身外表面中的高可見區域,曲面品質要求達到G2 階曲率連續或G2 階以上連續。頂蓋外板正屬于該類A 級曲面。

在曲面造型凍結時,由于面片劃分過多,導致拼接的不連續性或者曲率變化較大及變化不均勻而形成皺紋面,這些都將影響曲面的光順性,最終將反映在面品缺陷上。對于頂蓋外板而言,與側圍外板搭接位置處特征線附近的曲面曲率不連接(圖5)、曲面曲率的急劇變化等都會導致制件先天性的坑包面品缺陷。

圖5 產品數模拼接面曲率不連續

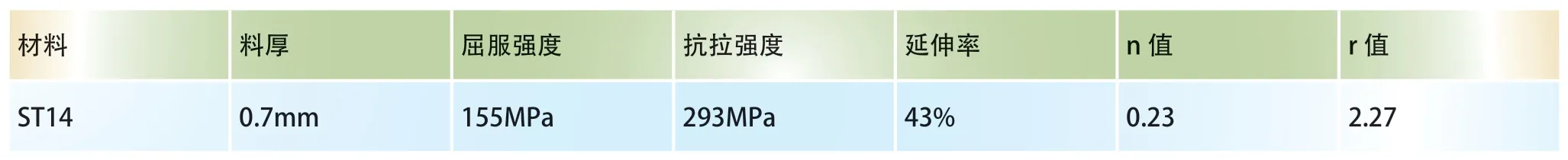

在產品設計階段,另一項影響產品坑包面品問題的主要因素是產品材料參數。頂蓋外板板厚一般為0.6 ~0.7mm,材質選用冷軋或鍍鋅板,剛度較差。再加上后面要提及的成形減薄不足的因素,制件容易出現塌陷,表現在其型面中部或天窗口后部形成漫坑。某車型頂蓋材質參數見表1。

表1 某車型頂蓋材質參數

工藝設計階段

工藝設計對坑包面品缺陷的影響因素主要有成形過程儲料情況、材料流動及型面減薄情況。

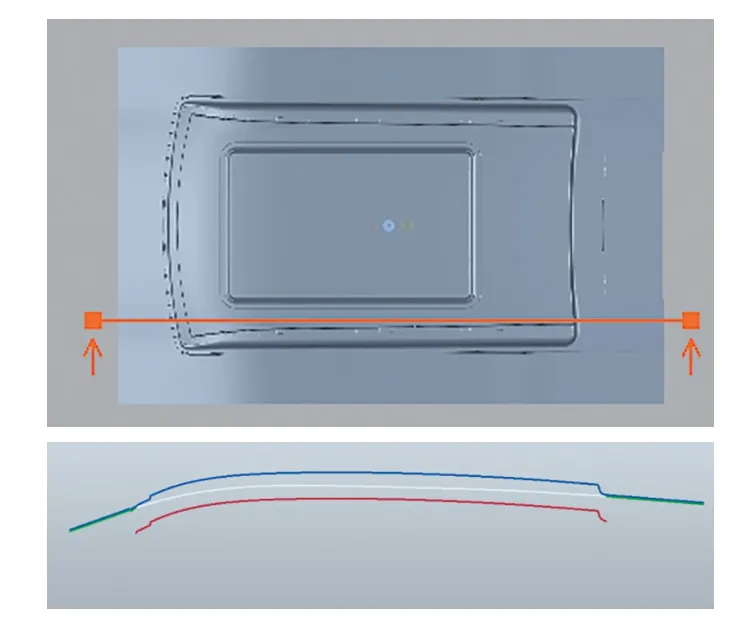

如圖6 所示,通過提升壓邊圈升起高度可以增加產品型面內板料的儲料情況,但如果該部分料在成形結束時仍未有效展開,則會因多料而產生坑包缺陷。此外,模具壓料圈的觸料先后也會導致型面上多料,最終導致坑包缺陷。

圖6 壓邊圈與上模閉合后板料的變形情況

材料流動不一致也是導致坑包缺陷出現的一個重要原因,在拐角等復雜型面區域,材料的應力應變狀態有較大變化,反映到實物上就是走料不一致。圖7 所示為頂蓋拐角處的應變狀態,在拐角兩側較遠的區域呈現拉—拉的應變狀態,而拐角立壁附近則呈現拉—壓的應變狀態。這一應力應變狀態反映在頂蓋外板上,其現象就是拐角尖點向立壁的材料流動量低于兩側位置,最終也就形成了頂蓋角部有坑的缺陷。

圖7 頂蓋拐角位置的應變狀態

型面減薄是坑包出現的另一項重要原因,為了保證制件的成形穩定性及剛度,制件的減薄率要求在3%~4%。如果產品型面邊緣棱線R 角過小、型面曲率過小或者無特征線都將降低成形工藝的減薄率,在減薄不足的部位就會由于剛度不足的問題產生塌陷并出現漫坑。

實物調試階段

在實物制件尤其是首件上,很大一部分質量問題都是來源于現場的實物調試。在調試過程中,模具研配直接關系著制件的面品質量。在模具研配引起的面品缺陷中,多數坑包缺陷出現在模具結構的過渡區域。

⑴拉延空開。

如圖8 所示,為了減少加工量、降低研配工作量等,往往對模具標準著色圖中非著色區域進行讓空加工。讓空部分與研配部分過渡不順或過渡劇烈都將導致制件該區域的曲面不順,呈現前文所述的尾部中央有長條坑問題。

圖8 拉延尾部的模具空開狀態

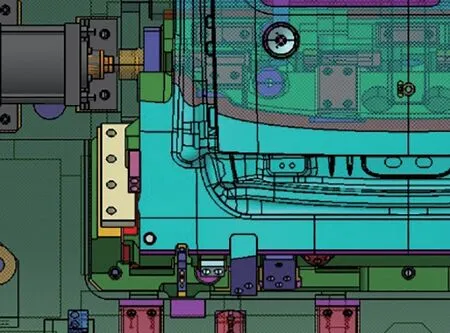

⑵活動凸模。

兩廂頂蓋外板尾部成形存在負角,一般需要采用側整方式成形。因此,為了能夠順利取件,側整斜楔位置一般采用推拉或者插刀式的活動凸模(圖9)。在調試過程中,如果活動凸模與下模的固定凸模接縫研配不到位或者活動凸模工作狀態限位不穩,都將導致凸模型面分縫位置出現斷差,在斷差的端頭部位一般會形成坑(圖10),中部則多形成印痕或波浪缺陷。

圖9 插刀式活動凸模機構

圖10 型面分縫端頭坑

⑶淬火變形。

為保證模具連續生產的耐用性,需要對凸模進行熱處理來提高硬度。對于頂蓋外板而言,熱處理的區域應選擇成形應力應變集中的區域,如型面R 角棱線位置。材料在熱處理時,受高溫影響一般會發生熱變形。在隨后的模具研配中如果沒能將凸模研推光順(圖11),則將導致頂蓋外板沿棱線有坑的出現。

圖11 凸模周圈R 角熱處理后未光順到位狀態

⑷壓料間隙。

壓料間隙的研配是模具研配階段的主要工作,也是多數非預期面品缺陷出現的根本原因。受壓料間隙的影響,材料流動的約束會出現一定的差異。當某區域壓料間隙大于其他區域時,該位置的材料缺乏必要的約束會出現上凸(包)或下陷(坑)狀態,在拐角等聚料區域該情況尤為明顯。

壓料間隙一般通過藍丹或紅丹著色來觀察(圖12)。壓料間隙需要按照模具標準著色圖執行。通過實現模具的均勻著色來保證模具均勻的壓料間隙,從根本上保證模具在成形時走料的一致性,避免板料在流動時因壓料間隙不一致而出現較大差異,進而形成坑包、波浪的面品缺陷。

圖12 天窗口整形周圈壓料間隙不均勻的著色狀態

預防及應對措施

針對上文分析出的頂蓋外板坑包缺陷的產生機理,可以從以下幾點來預防及優化頂蓋外板的此類缺陷。

從產品設計角度而言,CAS 數據可以避免過多的面片,根據CAS 面確認頂蓋外板的主體表面,然后再確定前、后風擋玻璃的安裝平面,并根據典型斷面確定中間翻邊過渡曲面,完成頂蓋外板前部及后部的主體型面構建。在過渡曲面的構建中也應該盡可能采取G3 連續的方式去造型。這樣,即使受加工精度等因素影響發生曲率連續性衰減,也能最大程度降低出現坑包缺陷的風險。再者,為保證工藝成形足夠的減薄率及剛度,需要對產品結構進行一些妥協,如設計帶臺階的翻邊面(圖13)。相對于直接翻邊,該設計在工藝上更能實現產品法蘭邊處一次拉延成形,避免設計過拉延,同時帶臺階的翻邊面結構也有效地提升了產品的剛度。此外,產品材料的選取需要根據具體結構而定,對于不包含特征線、型面曲率小的頂蓋外板,為防止其塌陷可能需要選取厚度更厚、強度更優的材料。

圖13 周圈帶臺階的翻邊面

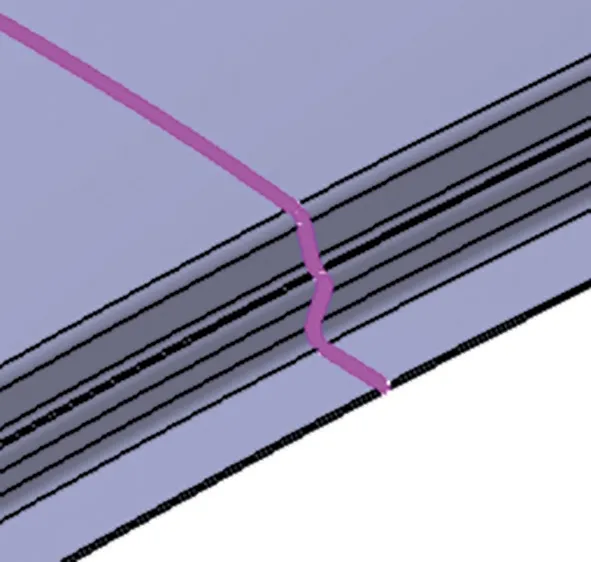

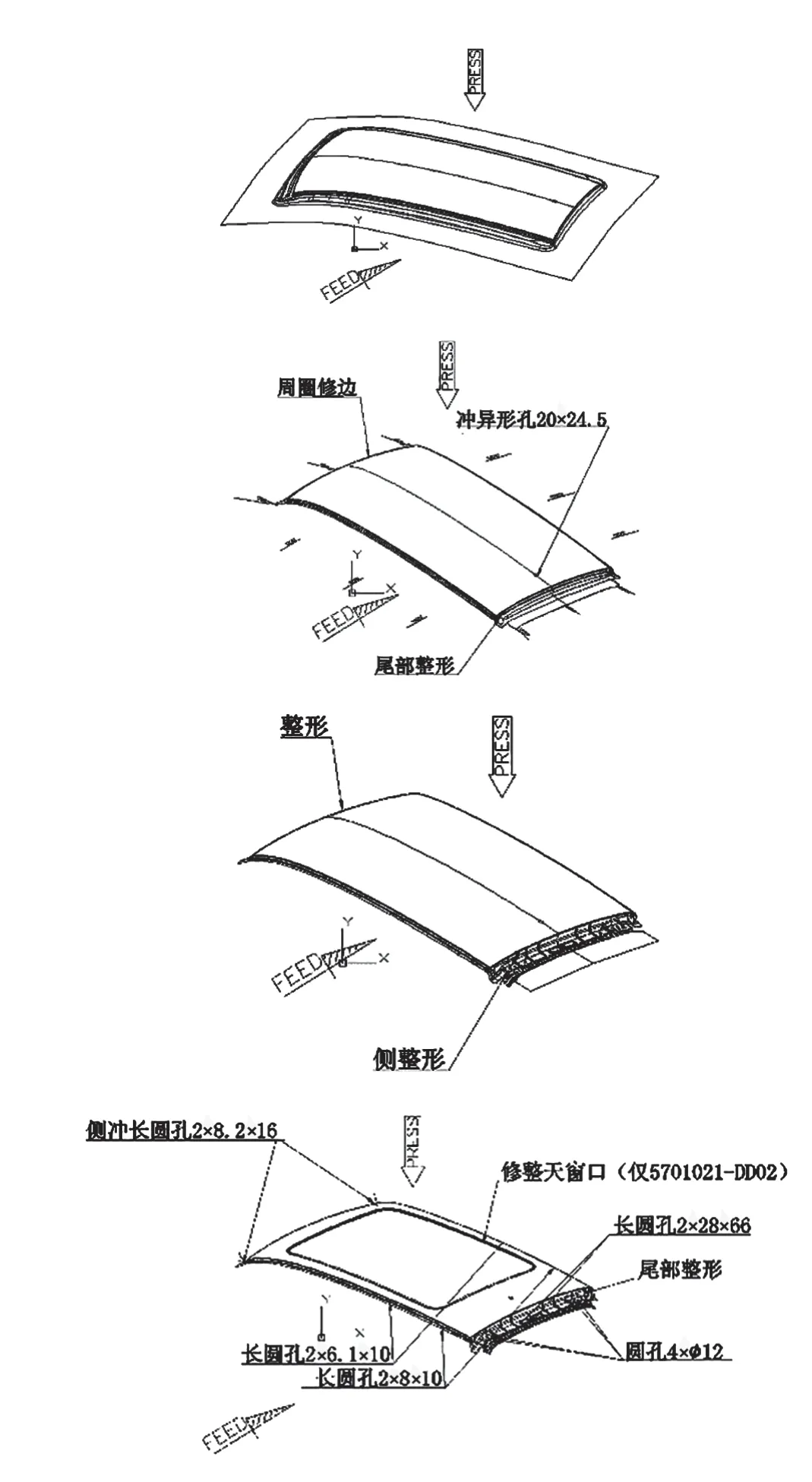

從工藝設計角度而言,需要合理排布成形工藝。對于頂蓋外板周圈翻邊,盡可能避免設計過拉延,直接拉延成形,減少儲料,優化后續整形的坑包缺陷;對于兩廂車頂蓋外板后部的側整形,需要先對尾部棱線處進行等深整形然后再進行側整,避免因側整深度差異、走料不一致帶來的型面坑包缺陷;對于整體減薄率不足問題,可以在保證產品的安全裕度前提下,調整周圈拉延筋的強度以控制走料及減薄。某兩廂車頂蓋外板的工藝路線見圖14。

圖14 某兩廂車頂蓋外板的工藝路線

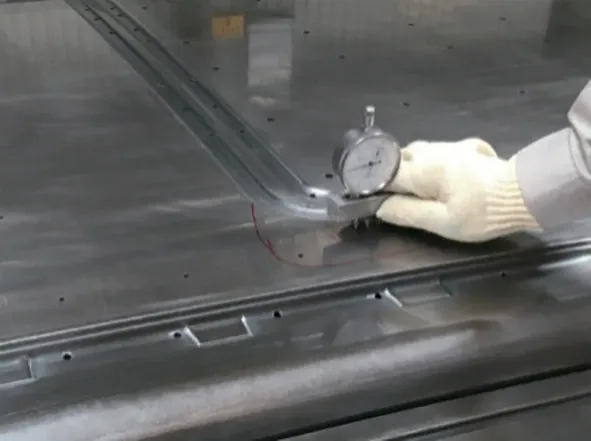

從實物調試角度而言,需要做好模具的基礎工作。模具空開處在加工完畢后必須要手工光順過渡,過渡區域不得過小;活動凸模的接縫需要推順,且活動凸模到位后的限位機構不得存在竄動,保證工作狀態的穩定性;熱處理后緊跟著模具的推光,對于大面積熱處理后需要進行鑄件掃描,存在大面積形變時可能需要重新進行機加工去量;模具研配時,保證均勻的壓料間隙,對于拐角或走料不一致區域的壓料問題,需根據實際制件情況確定是否進行強壓處理。除了以上的基礎工作要求外,還可以通過新技術、新加工工藝來保證模具的調試質量,如采用激光淬火代替火焰淬火來降低熱處理的變形等。此外,還可以借助一系列的輔助檢測手段來檢驗實際的調試效果,如采用斷差表判斷型面的光順性(圖15)。

圖15 斷差表檢測頂蓋凸模的光順性

結束語

從產品到工藝再到調試,頂蓋外板上坑包面品問題發生的階段不盡相同。本文總結了頂蓋外板在生產準備過程中常見的一些坑包產生的機理及措施,而且文中的措施在實際開展的新項目中也已經被采用并取得了一定成效。及時識別問題并進行預防正是IATF 16949:2016 的質量要求;研究并預防頂蓋外板的坑包問題也將有益于企業的精益生產。