超薄板沖壓覆蓋件模具開發應用

文/曹國亮,劉立飛,王兵,李麗·合眾新能源汽車股份有限公司

隨著“雙碳”目標持續推進,汽車行業節能環保需求日益迫切,各國對汽車節能和排放環保已經達成共識,倒逼汽車朝著輕量化的方向發展,新能源車身結構的輕量化可謂迫在眉睫。車身重量的降低能很大程度上減少電能消耗,從而間接提升汽車續航里程。對新能源汽車來說,車身減重10%即可減少約7%的用電量、減少5%制動距離、提高7%輪胎壽命、減小6%轉向力。

目前車身輕量化開展方式有一體壓鑄、熱成形、高強鋼、復合材料、激光焊接等工藝,現就薄板沖壓件模具開發應用,闡述其在車身輕量化方面的案例分享。

研制內容

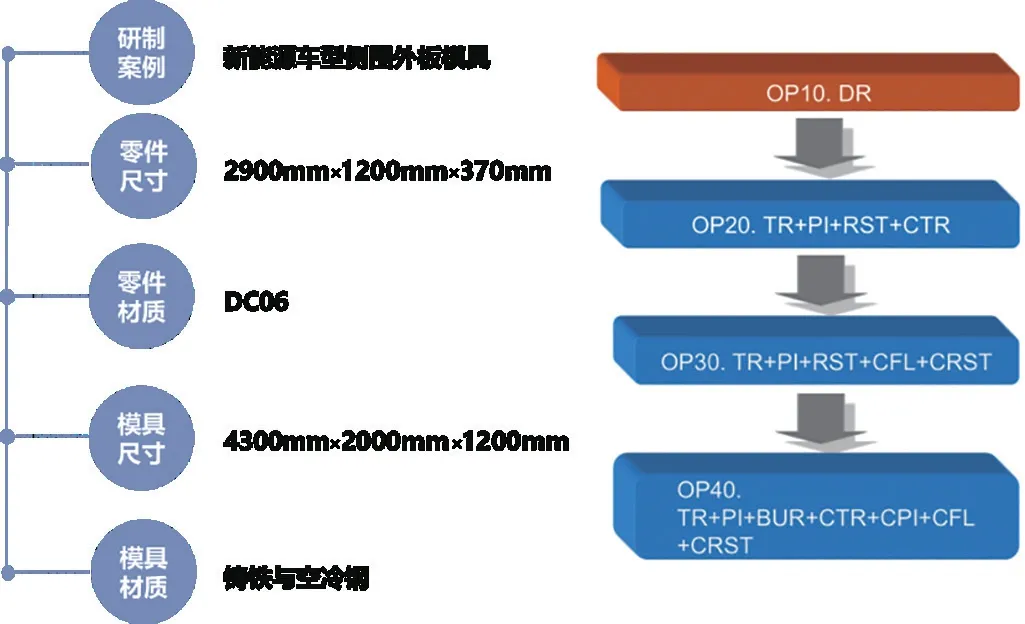

目前國內汽車外板覆蓋件選用板料厚度最薄為0.65mm,現選用0.6mm 厚度板料作為開發研制對象,以造型和工藝最為復雜的零件側圍外板為例,闡述沖壓模具設計開發和模具制造過程中的技術和創新點,最終達成在最短的時間內按質量要求完成模具和零件開發工作。其側圍零件尺寸為2900mm×1200mm×370mm,零件材質為DC06冷軋鋼,板厚0.6mm,模具尺寸為:4300mm×1980mm×1200mm,模具材質為鑄鐵與空冷鋼俗稱鑄造模。沖壓工藝排布依次為OP10工序拉延,OP20工序修邊、整形,OP30 工序修邊、沖孔,OP40 工序修邊、整形。側圍外板開發工藝及參數見圖1。

圖1 側圍外板開發工藝及參數

技術難點及創新點

設計過程中遇到的難點及所要攻關的技術

⑴超薄板料側圍深拉延過程中脆裂控制技術。

⑵超薄板料側圍的流入量和減薄對棱線滑移和沖擊控制技術。

⑶超薄板側圍強壓技術。

⑷超薄板側圍零件整體和局部膨脹控制技術。⑸調試現場與CAE 虛擬調試無縫銜接方式。

技術難點解決方法

⑴虛擬階段尋找修正超薄板料在三角區AutoForm計算失真的邏輯,使得CAE 計算結果通過Delta 數據與實際成形性更加吻合。

⑵根據以往側圍經驗和實際驗證,尋找理論計算對薄板料側圍強壓量和著色重區域重新修訂的量和方式,最大限度減小料厚變化給研合工作帶來的影響。

⑶根據既有側圍的經驗和實際驗證,尋找適合薄板料側圍耦合膨脹的方式、方法、數量級,最大限度減小由料厚減小引起的膨脹失真的情況。

⑷尋找薄板料、大流入量條件下影響沖擊和滑移判據因素,找出對應的規律。

對技術創新點創新

⑴側圍輕量化。全車身11 個外觀覆蓋件可減重4.36kg。其中本案例以側圍外板使用0.6mm 厚度板料開發沖壓件為例,重量約為8.3kg,其重量約為此白車身重量的6.15%,在國內是首次出現的超薄板料,且零件特征復雜,給項目研制增加了更大的復雜性。側圍本身減重為8.33%,白車身減重約為0.48%,實現了從白車身單個制件最大限度減重的目的。

⑵超薄板料深拉延。使用落料后板料,通過壓邊圈與上模壓緊板料,經凸模與凹模將板料成形出需要形狀,零件深度可達到370mm。

⑶超薄板超大零件模面處理。①有限元網格面轉化為沖壓工藝型面;②重新構建工藝面,要根據試模經驗進行;③按消除加工進行讓刀的補償型面構建。最終生成模面工程有三方面的內容:沖壓工藝型面的構建、模具有效型面的重構、消除加工缺陷。超薄板超大零件模面處理流程為:模具初始工藝型面→有限元分析→沖壓工藝型面的構筑→模具有效型面的重構→消除加工缺陷的型面重構。

⑷超薄板超大零件膨脹。通過仿真軟件分析、材料成形過程和成形曲線分析,其膨脹系數滿足零件成形要求,各參數控制要求如下:

①成形限制曲線安全區20%,材料變厚可接受范圍0.01mm;

②材料過渡變薄可分析范圍0.3mm,材料拉深不足顯示范圍≤Tx 2%。

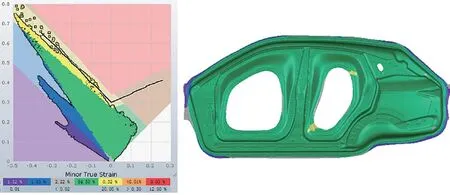

⑸超薄板超大零件的深拉延沖擊和滑移處理方式。在外覆蓋件的分析中,材料在成形的過程中一般要求棱線的R 角大于10 ~15 倍的料厚,越過棱線/型線(style line)的距離保持一致或最小,否則滑移距離關系到外覆蓋件的表面質量,在工藝設計階段使棱線位于凸模的最高點,調整制品的旋轉角度使兩側平衡,提前規避沖擊和滑移。成形極限分析如圖2所示。

圖2 成形極限分析

模具智能化要點

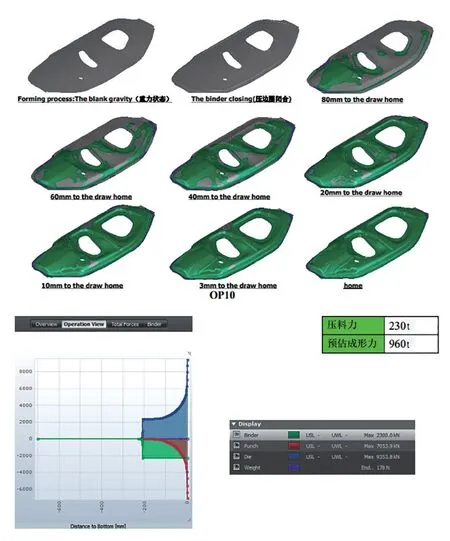

⑴超薄板全工序(釋放應力)CAE 分析:①修正超薄板料在三角區AutoForm計算失真情況,Delta數據與實際成形性情況更加吻合;②通過理論計算和實際驗證,對薄板料側圍強壓量和著色重區域重新修訂,強壓和局部膨脹控制分析見圖3,研合工作量減少73.8%。

圖3 強壓和局部膨脹控制分析

⑵CAM 膨脹數據耦合:耦合膨脹方法,薄板料外輪廓尺寸精度與內、外輪廓一致性精度提高了36.4%。

⑶減薄率變量是沖擊和滑移判據因素之一,通過把減薄率作為沖擊和滑移判據因素,使得超大零件的深拉延沖擊和滑移與實際一致性提高了86.1%。

在生產制造環節解決的關鍵制造技術

超精密加工技術

編程Tebis 軟件原理應用。利用Tebis 工作站對機床完整的動作(包括換刀動作和機床宏程序等)進行仿真,對機床的安全性更高。Tebis 把虛擬機床模型帶到前端的編程計算,不需要等發現問題再修改,同時還能幫助優化制造工藝。Tebis CAM 除了支持包含復雜曲面的模具加工,也支持基于特征加工算法的產品加工,極大地提高了編程效率和加工效率。

OKUMA 機床的樣條曲線插補技術(NURBS)。傳統的CNC 機床的加工方法,在加工的過程中容易導致加工表面不光滑;在加工過程中加減速會造成加工速度不平衡,導致加工質量差、時間長,大大降低加工效率。選擇使用NURBS 曲線插補技術,能夠實時貼合加工速度和精度,減少加減速時對型面的損傷,進一步提高數控系統的工作效率。

刀具的金屬涂層技術(立方氮化硼CBN 涂層)。表面涂層是提高刀具壽命、降低切削成本的有效手段。在加工模具時采用CBN 涂層刀具,減少了刀具表面的摩擦系數,增加潤滑能力,提高了切削速度,減少換刀次數,提高了被加工模具的精度和表面質量。

在線檢測技術應用

通過雷尼紹的在線監測(接觸或者非接觸檢測),在虛擬檢測環境下,建立在線檢測信息的抓取,虛擬測頭的驅動,測量主程序生成模塊/通信模塊/測量宏程序模塊/數據處理模塊等。仿真系統以圖形化的方式再現數控機床在線檢測過程,可形象直觀地對檢測路徑規劃進行檢查,提前發現宏程序編制中的錯誤,避免在真實檢測過程中對在線檢測系統所造成的破壞。

加工刀具的磨損檢測和補償技術使用微米級別的光學檢測。利用在線檢測儀器對被加工工件的尺寸與預先設定的工件尺寸進行比較后,將差值反饋至CNC 系統,CNC 系統根據反饋結果對機床做出相應的調整,達到補償刀具磨損的目的,這種技術已經達到了微米級別的光學檢測。利用這些技術大大提高了數控加工的效率,同時也大幅度改善了模具表面的加工精度。

機床在溫度變化條件下的補償技術

OKUMA BIII 系統的Y 向絲杠溫度補償(晝夜溫差絲杠可以通過軟件補償)。由于單件模具加工時間長,且非恒溫環境下需要克服多種熱誤差的復合影響,通過OKUMA BIII 系統的Y 向絲杠溫度補償,改善加工結果,提高加工效率,避免反復檢測或公差差距明顯的情況。研究鑄造模具在變溫場條件下的模擬和實際編程技術補償(溫度場擬合軟件ANSYS),上下模具用同一臺設備加工,導向部位加工順序一致,加工溫度一致;研究鑄造模具在壓機受力條件下的變形補償(結構有限元分析ANSYS),大大提高了模具在加工過程中的效率和精度。

首件合格率

模面不等間隙的設置方法。間隙圖在成形過程中料厚會發生變化,對此進行Dynaform 的細化分析,精密網格計算。此種方式可以提前模擬出首件出件情況,大大提高了調試的工作效率。快速調試方法,利用3D 增材(4 種增材)進行模擬調試,大大降低了調試過程中反復補焊的成本。

結束語

通過技術難點的解決和創新點的實施,同時在模具制造環節解決相應的制造技術難點,促使零件尺寸符合率及面品質量達成預期要求,保障模具按開發計劃周期準時回廠。此類超薄制件模具的成功研制,將使公司掌握超薄板復雜模具的開發技術,并達到國內領先水平。在贏得用戶好評的同時,可為公司后續車身輕量化制作超薄材料的大型復雜零部件提供寶貴經驗,為后續開發此類模具提供有力的保證,提升公司品牌競爭力。希望此案例模具成功開發,日后能夠為其他公司模具開發提供參考。