污水處理廠氧化溝工藝改造研究

施 毅

(劍閣縣城市供排水管理中心,四川 廣元 628317)

氧化溝工藝具有處理流程簡單、操作管理方便、出水水質好、基建投資省、運行費用低等優點,在城市生活污水處理廠應用較廣。但因特有的溝體設計,氧化溝內無法形成明顯的厭氧、缺氧及好氧環境,脫氮除磷效果差[1]。四川省某污水處理廠采用氧化溝工藝,由于設計及運行存在缺陷,系統存在反硝化效果差、水流短流等問題,出水總氮(TN)無法穩定滿足《城鎮污水處理廠污染物排放標準》(GB 18918—2002)的一級A 標準。為確保出水TN 穩定達標,有必要合理布置生化池分區,增加隔墻將氧化溝工藝改為A2O工藝,優化缺氧區缺氧環境,創造反硝化反應的條件。

1 工程背景

該污水處理廠于2010 年建成投入使用,設計處理能力為10 000 m3/d,實際處理能力為7 500 m3/d,設計出水標準為《城鎮污水處理廠污染物排放標準》(GB 18918—2002)的一級A 標準。處理工藝為組合式氧化溝,主要工藝流程為調節池(粗格柵)→旋流沉砂池(細格柵)→組合式氧化溝(平流沉淀池)→纖維轉盤濾池→紫外線消毒。近年來,在進水水質正常的情況下,除TN 外,該污水處理廠的其余出水指標能夠達到一級A 標準要求。在外加碳源的情況下,TN 大部分時間能夠達標,但不穩定,偶爾會出現超標情況,同時,在碳源投加過程中,碳源利用率低,反硝化效果差,碳源使用量大,不經濟。

2 存在的問題

該污水處理廠氧化溝分為兩組,采用并聯方式運行,單組處理能力為5 000 m3/d,有效容積為3 276 m3,有效水深為3.9 m。經分析,該廠在運行中存在3 個突出問題。

2.1 內回流依靠設備推流,回流比無法調控

改造前,氧化溝生化池為一個整體,好氧區、缺氧區直接聯通,無相關構筑物隔斷,內回流依靠推流器推動泥水混合液在氧化溝內循環,硝化液回流至缺氧區,回流量無法精確控制。

2.2 缺氧區溶解氧濃度高,缺氧環境遭受破壞

單組氧化溝缺氧區設計容積為880 m3,處理水量為5 000 m3/d。經核算,缺氧區水力停留時間為4.2 h,因氧化溝好氧區與缺氧區緊密相連,好氧區末端溶解氧濃度一直較高,硝化液回流會夾雜大量溶解氧進入缺氧區,提高缺氧區溶解氧濃度,使其超過0.5 mg/L,該區域不能形成較好的反硝化反應缺氧環境。因此,反硝化反應難以進行[2]。

2.3 進水濃度偏低,碳氮比失調

近年來,該污水處理廠進水有機物濃度總體偏低,碳氮比不高。2021 年平均進水化學需氧量(CODCr)濃度為143.53 mg/L,五日生化需氧量(BOD5)濃度為42.13 mg/L,TN濃度為34.50 mg/L,碳氮比僅為1.22,難以滿足反硝化反應條件[3]。

2.4 氧化溝內水流短流

改造前,污水進入厭氧區后,水流呈多通路流動,既可沿著厭氧區內隔墻循環流動,也可直接從厭氧區出口進入缺氧區造成短流。因此,生化池內存在多處短流,污泥沉積量越來越大,池內有效污泥濃度逐漸降低,導致池體有效容積減少,處理效率降低。

2.5 沉淀池配水渠布水孔直徑過小

改造前,沉淀池配水渠布水孔直徑為32 mm,單組沉淀池數量為94 個。在運行過程中,由于泥水混合液流動性差,流速較低,過水能力較低,在進水量增加的情況下,沉淀池配水渠存在泥水翻堰的現象。

3 改造方案及思路

生化池改造主要分為三部分,包括新增隔墻、新增內回流泵與管路、增大沉淀池布水孔直徑。為盡可能減小改造對周圍環境的影響,本次改造采用2 組氧化溝交替運行的方式,在保證廠內正常運行的情況下對氧化溝進行改造。

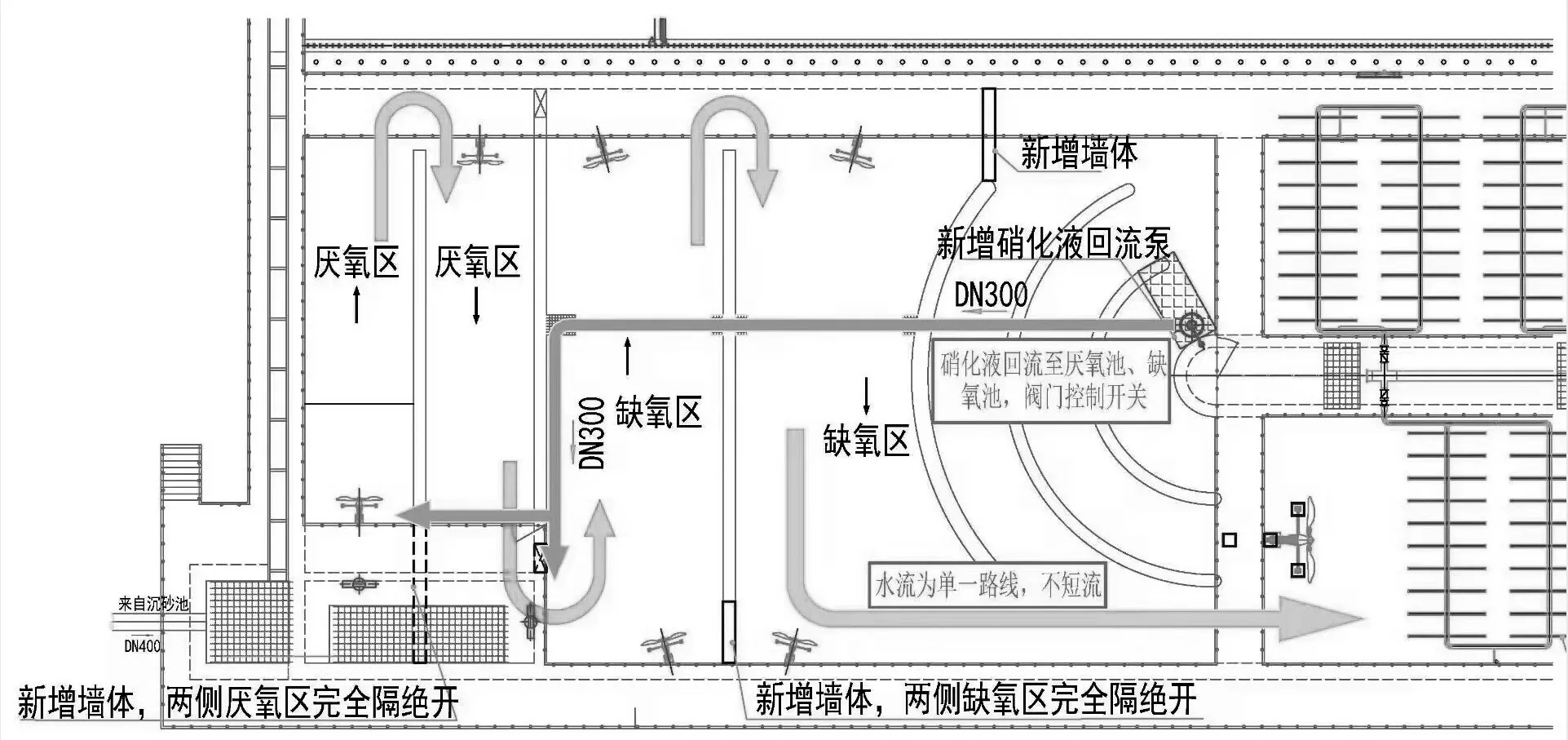

3.1 新增隔墻改變水流路徑

在現狀氧化溝厭氧區內、厭氧區與缺氧區之間砌筑混凝土墻體,使三區之間相互獨立,互不干擾,在厭氧區末端墻體位置重新開孔,開孔尺寸為700 cm×700 cm。另外,改變厭氧區與缺氧區之間的隔墻攪拌器安裝位置,調整缺氧區攪拌器設備攪拌方向,避免形成水流盲區導致沉泥。改造后氧化溝水流示意圖如圖1 所示。

圖1 改造后氧化溝水流示意圖

3.2 新增內回流泵及管路

在好氧區末端增加硝化液回流裝置,安裝硝化液回流泵及回流管道,回流泵規格為500 m3/h,揚程為4 m,采用變頻控制。回流管采用Q235A 焊接鋼管材質,型號為D325。

3.3 增大沉淀池布水孔直徑

沉淀池配水渠布水孔重新開鑿,將孔徑由32 mm擴大為100 mm,數量保持不變,增加其過水能力。

4 改造后運行效果

該污水處理廠工藝改造自2022 年4 月1 日開始,6 月15 日結束,隨后進入調試運行。通過調節風機變頻器,可有效控制好氧區溶解氧濃度,同時配合使用硝化液回流泵控制變頻,確保硝化液回流比例及缺氧區溶解氧濃度在合理區間,生化系統產生明顯的溶解氧濃度梯度,為反硝化反應創造最佳條件[4-5]。

經比較,改造前三個月出水TN平均值為13.78 mg/L,最低值為4.23 mg/L,最高值為22.67 mg/L,改造后三個月出水TN 平均值為6.96 mg/L,最低值為3.07 mg/L,最高值為12.75 mg/L。改造前,碳源投加量約為27.78 L/h;改造后,碳源投加量約為18.81 L/h。改造后,各項出水水質指標穩定,優于《城鎮污水處理廠污染物排放標準》(GB 18918—2002)的一級A 標準,TN 去除率較改造前明顯提高,碳源使用量較改造前降低32.29%。

5 投資及運行成本分析

5.1 工程建設投資

該污水處理廠工藝改造費用共計152.06 萬元,包括土建隔墻、內回流泵、低速推流器、曝氣管更換等工程內容。

5.2 運行成本分析

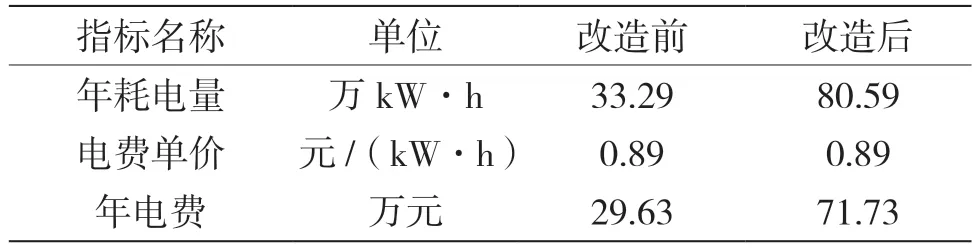

改造前,大推流器配備4 臺,功率為4 kW;小推流器配備10 臺,功率為2.2 kW;硝化液回流泵配備2 臺,功率為11 kW。改造后,大推流器配備4 臺,功率為7.5 kW;小推流器配備12 臺,功率為1.5 kW;硝化液回流泵配備4 臺,功率為11 kW。本次改造涉及2 組氧化溝,新增硝化液回流泵2 臺,增加小推流器2 臺,更換大小推流器14 臺。改造對污水處理成本的影響僅來自設備的增加與更換、碳源投加量的變化。因此,本研究僅對電費和碳源使用費用進行測算,如表1、表2 所示。經比較,相比改造前,改造后污水處理廠年電費增加42.10 萬元,碳源消耗的年費用減少25.55 萬元,總體來說,運行成本增加16.55 萬元,按7 500 m3/d 處理水量計算,單位運行成本增加量為0.06 元/m3。

表1 改造前后工藝設備電費比較

表2 改造前后藥劑費用比較

6 結論

該污水處理廠在改造過程中充分利用原有池體構筑物,不新建構造設施,減少工程量,降低施工難度,節約建設成本。將氧化溝工藝改造成A2O 工藝,調整生產工藝,可以提升系統的脫氮能力,減少碳源使用量,雖然運行成本較改造前略微有所增加,但是改造后環境效益明顯,TN 去除率大幅提升,出水各項水質指標穩定達標,改造前存在的問題得到有效解決,可為其他類似污水處理廠改造工程提供參考。