新型水泥土攪拌連續墻止水帷幕施工工法

耿德宇 GENG De-yu

(民航專業工程質量監督總站,北京100102)

0 引言

濟南遙墻機場二期改擴建工程東飛行區場道工程位于濟南遙墻機場,由于機場西北側臨近黃河,下穿通道基坑開挖深度范圍內地下水豐富,有效隔水層埋深較深,為保護地下水資源,基坑地下水治理采取止水帷幕隔水措施,基坑止水帷幕設計深度45m,常規的民航專業工程采用的止水帷幕施工工藝在深度、垂直度和止水效果方面達不到設計要求。

1 特點

TRD 工法利用TRD 工法機施工,設備采用電力驅動,節能環保,施工效率高,質量可靠,施工中具有成墻深度大、地層適應性強、連續性及均勻性好等特點。成型后的新型水泥土攪拌連續墻具有優異的防滲、止水性能。與傳統工法相比,TRD 工法的特點主要體現為以下幾個方面:首先,施工深度大,利用TRD 工法進行施工,一般最大深度可達45m(理論深度為60m);其次,適應地層廣,對硬質地層,如硬土、砂卵礫石等,作業優勢尤為明顯;第三,成墻品質高,墻體具有良好的截水性能,并且水泥土質量均勻、離散性小、強度高;第四,高安全性,重心低、高穩定性,被廣泛用于高度有限制要求的場所;第五,成墻具有連續性,接縫少,墻體厚度均勻;第六,噪音、振動較小。

2 適用范圍

TRD 工法在地層上適用于人工填土、粘性土、淤泥和淤泥質土、粉土、沙土、碎石土等地層;墻體厚度一般為350mm~850mm,墻深一般不宜大于60m;平面布置一般采用直線布置,減少轉角,圓弧段的曲率半徑不宜小于12m。

在施工作業過程中,需用何種作業工法,需要對土質條件、墻體性能、墻體深度、環境保護等要素指標進行綜合分析。

3 工藝原理

通常地層中存在透水性較好的粉細砂層,也是賦存地下水的地層。目前山東濟南地區為保護地下水資源,在基坑開挖過程中,一般不允許采取降水方案。采用TRD 工法進行作業時,需要借助動力箱液壓馬達驅動鏈鋸式切割箱,采用連接分段作業方式,施工至設計位置,實現水平橫向推進挖掘作業,利用鏈鋸的上下運動實現對土體的切割與攪拌,同時通過將固化液注入切割箱底部,利用水泥漿等固化液強制混合攪拌原位土體。在水泥膠凝的過程中,攪拌均勻的水、水泥、土拌合物形成具有一定強度和抗滲性能的水泥土連續墻,在基坑外形成一圈封閉的止水帷幕墻,從而截斷基坑外地下水。

TRD 工法采用水平軸鋸鏈式切割箱沿墻深垂直整體攪拌,該工法有別于傳統的垂直軸螺旋鉆桿水平分層攪拌,通過充分攪拌地下不同地層中的顆粒,實現與水泥漿液混合,攪拌效果更好。

采用新型水泥土攪拌連續墻工法進行作業時,與傳統的柱列式水泥土攪拌連續墻工法存在一定差異,這是因為新型水泥土攪拌連續墻工法需要在地基中插入鏈鋸型切削刀具,將墻體掘削至設計深度,實施橫向掘削和攪拌作業,并水平推進,進一步構筑高品質水泥土攪拌連續墻。

利用TRD 工法進行施工時,成墻步驟分三步進行,如圖1 所示,按照挖掘—回撤挖掘—成墻攪拌的順序進行作業,即按照預定深度利用鋸鏈式切割箱實施鉆探作業,首先注入挖掘液進行挖掘作業,土層松動一定距離后,進行回撤挖掘作業至原處,然后注入固化液攪拌成墻;通過充分混合地基土,進行松動攪拌處理,再實施固化成墻攪拌作業。利用三步法進行成墻作業時,切割推進速度0.2m/h~2.0m/h,回撤切割推進速度在5m/h~10m/h,成墻攪拌推進速度1.0m/h~3.0m/h。

圖1 三步施工法成墻工序示意

4 新型水泥土攪拌連續墻止水帷幕設計

新型水泥土攪拌連續墻作為防滲截水帷幕,隔斷一層潛水和兩層承壓水,為滿足坑底土體抗管涌穩定,墻底進入隔水層3m。墻體設計厚度800mm,根據詳勘顯示的不同部位隔水層標高變化,墻體設計深度為45m。固化劑采用P.O42.5 普通硅酸鹽水泥,水泥摻入比不少于25%;28d 漿液試塊無側限抗壓強度標準值不小于0.8MPa、鉆孔取芯無側限抗壓強度標準值達到0.8MPa,并且墻體滲透系數不高于10-6cm/sec。

施工允許偏差:垂直度不大于1/250,墻厚±30mm,墻底標高30mm,中心線位置±25mm。

5 工藝流程及操作要點

5.1 施工工藝流程

新型水泥土攪拌連續墻止水帷幕施工工藝流程如圖2 所示。

圖2 TRD 工法3 循環成墻示意圖

①測量放線。作業前,按照業主提供的設計圖紙、坐標基準點等參數指標,確定圍護墻中心線角點坐標,通過放樣的方式對坐標數據進行復核處理,同時對護樁做好防護工作,并與相關單位進行放線復核。

②開挖導向溝槽。利用TRD 工法開挖導向溝槽,需要考慮該工法用到的相關設備的重量,并對圍護墻中心線進行放樣,對施工場地通過鋪設鋼板等方式進行加固,滿足施工場地所需的機械設備對地面的要求,確保樁機穩定性能。沿著圍護墻中心線平行方向,按照槽寬1.2m、溝槽深度1.0m 的標準,用挖掘機開挖工作溝槽。

③吊放預埋箱。按照深度3m、長度2m、寬度1m 的標準,預埋穴需要借助挖掘機進行挖掘開挖,并利用吊車將預埋箱吊放到對應的預埋穴。

④樁機就位。作業現場當班班長統一指揮樁機就位工作,移動過程中,確保樁機四周的安全性,樁機四周不存在障礙物,移動作業完成后,及時組織開展糾正、檢查定位工作,確保樁機平穩、平正。

⑤切割箱與主機的連接。將切割箱利用吊車放入預埋穴,并進行加固處理;將TRD 主機移動至預埋穴位置,并連接切割箱,切割箱進入挖掘作業環節。

⑥安裝測斜儀。進入設計深度后的切割箱,需要安裝測斜儀。利用安裝的多段式測斜儀管理切割箱內部的垂直精度,誤差控制在1/250。

⑦成墻。利用TRD 工法成墻,安裝好測斜儀后,連接主機與切割箱。預先將挖掘液注入切割箱底部,再返回挖掘原處,強制混合攪拌固化液與原位土體,進而形成具有等厚特征的水泥土地下連續墻。

5.2 操作要點

①施工前準備。

1)巖土工程勘察報告。

2)環境保護的相關資料,如臨建(構)筑物、地上和地下管線等。

3)調查有關地下障礙物的相關資料。

4)整理測量基線、水準點等相關資料。

5)整理工程設計相關的文件資料。

②開始施工作業前,參照設計圖紙和坐標基準點,精確計算出連續墻中心線角點坐標,并復核坐標數據。采用新型水泥土攪拌連續墻作為灌注樁排樁的止水帷幕時,應先施工等厚度水泥土攪拌墻,再施工灌注樁排樁。

③施工前,對場地標高進行實測,同時對場地進行平整處理;對于不良地質、地下障礙物等影響TRD 工法成墻質量因素,需要事先進行處理,然后利用TRD 工法進行止水帷幕施工作業。

④在施工過程中,針對局部土層存在的松軟、低洼問題,借助素土回填用挖機分層夯實處理,綜合分析TRD 工法作業相關設備重量,分別鋪設溝槽,全方位、多層次保證施工作業設備對地基的要求。

⑤新型水泥土攪拌連續墻止水帷幕必要時(地層復雜、帷幕設計深度較深)應進行試驗段試驗,通過試驗確定施工技術參數,通過閉合試驗段驗證降止水效果。

⑥應根據設計墻深,組合拼裝新型水泥土攪拌連續墻止水帷幕切割箱,在施工過程中,保持TRD 工法樁機底盤水平方向和導桿垂直,施工前進行軸線引測,正確就位TRD 工法樁機,樁機立柱導向架垂直度誤差1/250,通過自重勻速下沉,速度40mm/min~70mm/min。

⑦自行打入切割箱時,確保垂直精度,精確控制挖掘液的注入量,確保混合泥漿的高濃度、高粘度屬性。

⑧施工現場,在切割箱體內部安裝測斜儀,管理墻體的垂直精度,墻體垂直度誤差1/250。

⑨測斜儀安裝完后,組織開展水泥土墻體作業。對于成型墻體,搭接50cm 以上的已成型墻體,轉角部位兩邊延伸長度100cm;應嚴格控制搭接區域挖掘速度,充分混合、攪拌固化液與混合泥漿,保證搭接質量。搭接施工如圖3 所示。

圖3 后續成型TRD 墻體搭接施工示意

⑩新型水泥土攪拌連續墻施工中,挖掘液混合泥漿流動度為主控項,應控制在145mm~240mm 之間,通過外摻膨潤土進行調節,混合泥漿流動度在粘性土中施工時應取大值,配制時膨潤土可少摻或不摻,砂性土中應取小值,膨潤土摻量宜≥50kg/m3。

11○鋸鏈式設備主機攪拌結束后或因故停待需要停機處理時,切割箱體應停放在臨時停放區內且全部拔出。臨時停放區長度不宜小于5m,應遠離成墻區域不小于3.4m,遠離原狀土邊緣不小于1m,并注入穩定混合泥漿作為穩定液進行臨時退避養生操作,防止切割箱被抱死,同時每隔2h~4h 應啟動一次設備,低速運轉10min~30min。穩定混合泥漿流動度不宜大于200mm,膨潤土摻量宜≥50kg/m3,穩定水膠比5~10。

12○臨近保護對象時,開放長度不宜超過10 延米,并嚴格控制垂直度、推進速度。

13○一段工作面施工完成后,進行拔出切割箱施工,場地有條件的宜優先選用外拔,即沿設計墻體向外延伸切割3m~4m,并在距離設計墻體端部1~2m 處拔出切割箱。確需采用內拔時,應在完成墻體后,回撤至設計墻體端部2m 處拔出切割箱。利用鋸鏈式設備主機依次拔出切割箱,時間不超過3h,同時將等體積的混合泥漿注入切割箱底部。

14○切割箱拔出時,孔內避免產生負壓,造成周邊地基沉降,應根據拔切割箱的速度調整注漿泵工作流量。

15○維修保養設備,針對硬質地層環境,由于鉆具磨耗大,準備各類備件,及時更換鑲補,確保施工正常進行。

16○對TRD 工法加強施工過程監理,做好對成型墻體質量檢測工作,發現質量問題及時補救,避免造成損失。

6 材料與設備

6.1 主要施工機械設備

①TRD 工法主要設備為鏈鋸式銑槽機,主要由動力系統、液壓驅動系統和切割箱三部分組成。動力系統一般以電力或柴油發動機為動力源,通過液壓系統驅動切割箱上的鏈鋸,鏈鋸上配置撕裂刀,通過鏈鋸的上下運動帶動撕裂刀切割土體。

②后臺注漿系統。后臺注漿系統主要由水泥罐、攪漿池、注漿泵和自動控制系統組成。后臺漿液有膨潤土護壁泥漿和水泥漿液,按照設計配比由控制系統自動投料,攪拌完成后由高壓注漿泵輸送到TRD 主機,通過切割箱中管路注入溝槽內,混合攪拌。

6.2 主要施工使用材料

水泥土攪拌墻一般采用P.O325 或P.O425 水泥。

7 質量控制

7.1 一般規定

①新型水泥土攪拌連續墻的質量檢查與驗收應符合現行國家標準《建筑地基基礎工程施工質量驗收標準》GB50202 的有關規定。

②新型水泥土攪拌連續墻的質量檢驗分成成墻期監控、成墻檢驗和基坑開挖期檢查三個階段。

③成墻期質量檢驗,包括水泥土攪拌連續墻的水膠比、水泥摻量、漿液的泵送量、穩定液的密度及流動度;攪拌機切割推進的速度;水泥土攪拌連續墻的成墻質量;水泥土試塊的制作與測試。

④成墻后質量檢驗項目應包括水泥土墻身強度檢驗及墻體質量檢驗,必要時可進行墻身抗滲性檢驗。

7.2 成墻施工前準備工作檢驗

①成墻前應對水泥、膨潤土、外摻劑等材料進行檢驗,根據相關規范對出廠質量證明書、合格證等書面材料進行驗收,按規定做好原材料復試。

②成墻前應對成墻放線定位尺寸進行復核,對成墻機械設備進行現場檢測和驗收,鋸鏈式切割刀具尺寸應滿足墻體的成墻厚度要求。

7.3 成墻期質量檢驗

①按照設計和施工工藝要求,對漿液水膠比、水泥摻量進行檢驗,確保漿液不存在離析現象。

②根據設計和施工工藝要求,漿液泵送量按獨立延長墻身確定,監控檢查工具可以適泵送計量器、泵送壓力等。

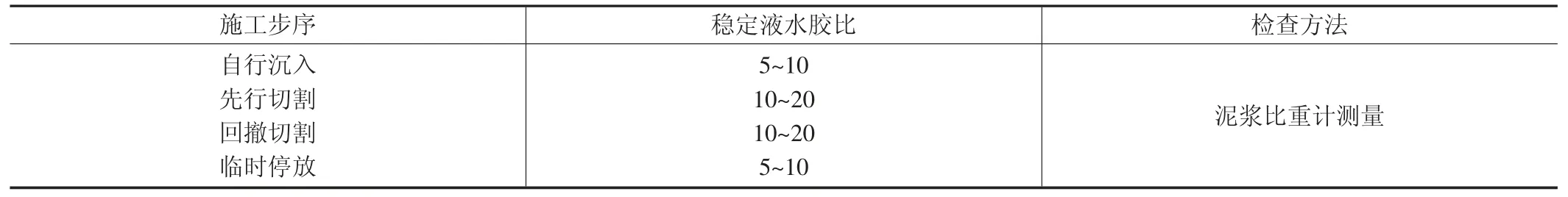

③穩定液的水膠比宜根據施工機械性能,結合切割圖紙的土層地質情況確定,當無特殊要求時,可參照表1 執行,流動度宜為145mm~240mm。

表1 鋸鏈式穩定液質量標準

④水泥漿液的密度及水泥漿液混合泥漿流動度宜根據施工機械性能,結合切割的土層地質情況確定,無特殊要求時,水泥漿液混合泥漿流動度宜150mm~280mm。

7.4 成墻后質量檢驗

①采用淺部開挖方式驗證墻體厚度及位置偏差。

②墻體強度成墻后,采用現場鉆取芯樣強度的方式進行檢驗驗收,采用單動雙管(三重管鉆具)去芯樣,鉆頭直徑不宜小于110mm。芯樣選取位置應沿墻體深度方向結合加固土層特性確定,每孔取芯數量不應少于3 組,每組3 件試塊。取芯鉆孔垂直度偏差不應大于1/300,深度應小于墻體深度,鉆取芯樣后留下的孔洞應注漿填充。用于抗壓強度檢測的水泥土墻齡期不宜少于28d,取芯孔數量應符合規范和設計要求。

③等厚度水泥土連續墻體鉆芯宜根據現場水泥土芯樣特征進行綜合評價,如鉆芯孔偏出墻體,在這種情況下,需要評價鉆芯取樣部分(表2)。

表2 鋸鏈式穩定液質量標準

④重要防滲工程,當存在明確要求時,對墻體抗滲性能應采用芯樣滲透試驗進行檢驗,必要時對墻體抗滲性能利用墻體注水試驗進行確定。鉆孔技術要求及鉆孔數量按設計要求執行。

8 結語

采用TRD 工法成功實施45m 深新型水泥土攪拌連續墻止水帷幕,新型水泥土攪拌連續墻止水帷幕施工過程取樣及成墻實體取樣效果良好,降止水效果明顯。有效保護了地下水資源,取得巨大社會效益。通過實施止水帷幕,在不降水的條件下干槽施工基坑,確保基坑安全。本工程的順利實施為今后山東濟南地區深大基坑地下水治理提供了新的解決辦法,具有推廣價值。