熱老化對車載高壓電纜終端應力控制管/EPDM復合層間界面放電特性的影響研究

張安,潘貴翔,李廣建,楊雁,魏隆,高國強

(1.中車青島四方機車車輛股份有限公司,山東 青島 266111; 2.西南交通大學 電氣工程學院,成都 610031)

0 引 言

車載高壓電纜終端由于其特殊的運行工況及作用,由多種絕緣層、電應力控制管及屏蔽層等材料復合疊加熱縮而成,其絕緣結構較電纜本體復雜,生產工藝要求較高,是整個車載高壓電纜系統絕緣性能的薄弱點。在電纜終端生產工藝中,需剝除由電纜本體延伸至終端接頭處的外屏蔽層,以致終端再加壓運行過程中外屏蔽層與外半導體層截斷處將產生較為集中電場且極易發生畸變,該處不僅存在徑向分布的電場,同時也會產生軸向彎曲的電場線[1-5]。由于電場集中處的場強極高,將致使截斷處絕緣材料層間產生局部游離放電,長時間放電現象會使得終端局部熱積聚效應增強,最終演變成終端絕緣擊穿失效,嚴重時終端將發生爆炸,造成惡劣的安全事故。為解決潛在的安全隱患,工程師在終端外屏蔽層截斷處再加裝一層熱縮電應力管,用來緩和、分散集中畸變電場,最終達到改善終端電場分布的目的。盡管電纜終端EPDM主絕緣耐熱老化性能較強,在120 ℃下可長期使用,在150 ℃~200 ℃下可短暫或間歇使用,耐熱溫度遠遠高于電纜纜芯過熱的最高溫度。但是,電纜終端應力管卻不能長期承受高溫過熱沖擊,其材料電氣及機械性能參數維穩性較EPDM脆弱。目前,熱縮應力管材質主要是由多種高分子材料共混或共聚而成,以極性高分子材料為基材,再加入導電碳黑、高介電陶瓷填料等等制備而成[6],在電學表現形式上具有一定半導體材料導電性質。

近年來,由于車載高壓電纜終端爆炸事故頻發,國內外學者對電纜終端電場分布及其絕緣結構特性進行了相關研究并得到部分結論,對積極維護車載高壓電纜系統正常運行貢獻了理論及實踐指導意義[7-13]。文獻[4]明確指出,應力管作為電纜終端調控并改善集中電場并預防電場畸變的重要附件,應同時兼顧電應力控制和體積電阻率兩項技術要求,兩項指標會隨著應力管材料長期所運行的環境而發生改變;文獻[14]研究并指出,應力管的阻抗會影響電纜終端電位分布,阻抗太大或者太小都會引起絕緣結構放電擊穿,間接揭示了應力管介電參數的重要性;文獻[15-16]研究了電力機車高壓電纜柔性終端放電擊穿故障并分析指出,在外界氣候變化干擾下,柔性終端由于其主絕緣層和應力管層的貼合面緊密度控制不佳,使得電纜終端出現了可以發生放電的氣隙通道,最終導致終端放電貫穿失效,嚴重時由于放電釋放的熱量積聚使得終端發熱爆炸;文獻[17-20]研究了低溫下應力管界面對車載高壓電纜終端局部放電特性的影響,在應力管中加入了樹脂基復合材料,試驗發現能提高電纜終端局部放電的起始電壓與熄滅電壓,同時還能有效降低電纜終端的局部放電量,改變放電相位區間。總結以上研究發現,目前國內外學者對交直流高壓電纜本體絕緣結構及故障類型研究相對較為豐富,但對車載高壓電纜終端部件材料熱損傷及其復合界面放電問題研究不足,本課題的開展對掌握電纜終端絕緣性能劣化機理和狀態評估具有重要的工程參考價值及意義[21-23]。

1 加速熱老化試驗

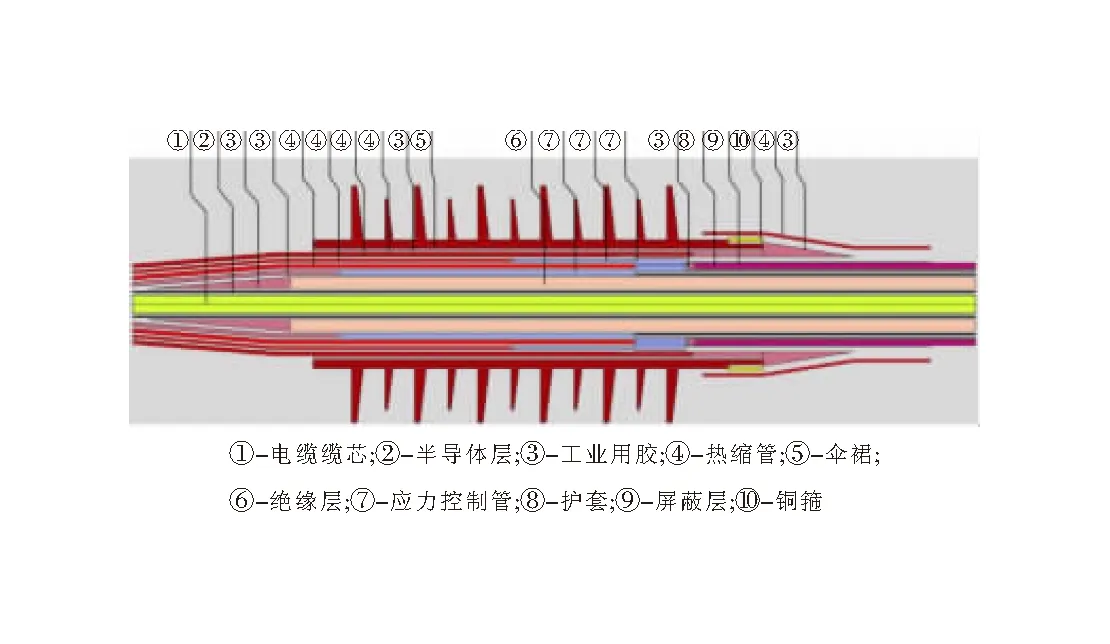

1.1 電纜終端結構

文中所研究車載電纜終端的內部結構如圖1所示,主體全長650 mm~660 mm,由多種材料包封而成;終端最里層是以銅為導體的纜芯,纜芯外是用半導體層包覆著的絕緣層材料;靠近終端首端部分使用熱縮管和工業用膠與起連接作用的銅質線鼻子緊密連接;應力控制管材料位于靠近尾端部分,其作用是緩和局部電場過于集中,從而避免因電場畸變導致局部放電絕緣損壞的問題發生;和電纜本體連接的部分由屏蔽層和防水護套組成;終端最外層包覆有防止爬電發生的傘裙。

圖1 電纜終端內部結構圖

1.2 試樣制備

選擇耐壓等級為36 kV的熱縮應力管材料,熱縮前后直徑比為70/29 mm,厚度為1 mm。該應力控制材料初始為管狀物,首先可沿應力管徑向裁剪得到長度及厚度分別為150 mm*1 mm、直徑為70 mm的圓柱狀樣品,將樣品分為三大組,分別編號為A、B、C,每組15個圓柱狀試樣;其次用酒精及蒸餾水擦拭應力管試樣內外面祛除表面污穢雜質;最后在陰涼、干燥且室溫為20 ℃±5 ℃的環境中放置24 h以上,避免陽光直射,再將管狀應力管裁剪成50 mm*50 mm的方形試樣置于老化箱中進行高溫熱老化試驗。

1.3 加速熱老化試驗設計

由于應控管是由極性高分子聚合物材料為基材、導電碳黑及多種高介電填料混合制備而成,故參考標準GB/T 214274-2003《高聚物多孔彈性材料加速老化試驗》及SN EN 50 264-1-2 008《鐵路應用-鐵路車輛電力和控制電纜,具有特殊的防火性能-第1部分:通用要求》,結合車載運行工況及應控管區別于其它純復合絕緣材料的材質特性來設定試驗溫度點。查閱車載監控設備運行數據統計信息以及應力管DSC測試數據可知,動車組車載高壓電纜纜芯發熱的最大溫度可達到90 ℃~100 ℃,日常工作溫度在40 ℃~80 ℃,應力管玻璃化轉變溫度在130 ℃附近,熔融溫度在480 ℃左右。目前,以非線性應力管所表現出的電學性能可將其劃分為半導電材料,但根據材料性能及老化特性來劃分卻同大多數電纜絕緣材料一樣,其自然老化速率與人工加速熱老化速率之間仍存在著隨著外部溫度的上升,熱老化速率呈指數倍增加的變化規律[24-25],試樣的老化速率取決于化學反應速率。上述老化過程遵循阿倫尼烏斯(Arrhenius)方程,即:

(1)

式中K為化學反應速度,即單位時間內發生化學反應的物質質量;Aa和Ea分別為化學反應的指前因子和活化能;R為玻耳茲曼常量;T為化學反應進行的絕對溫度。

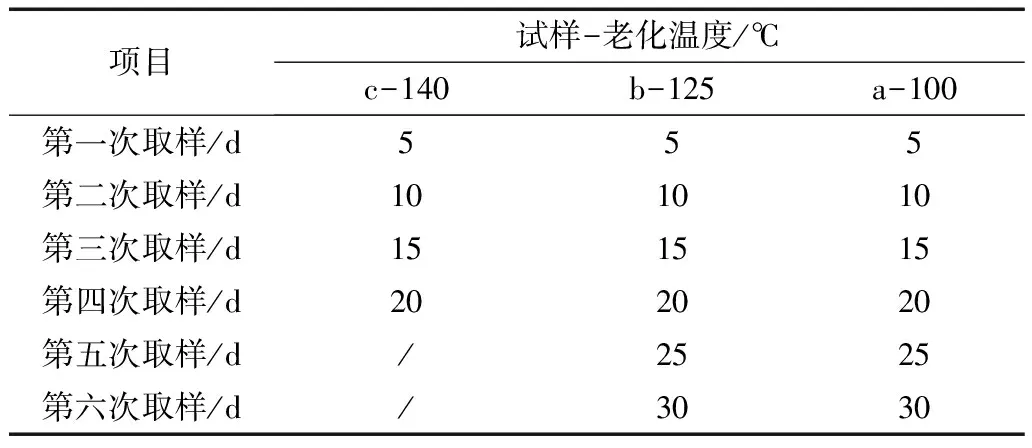

將制備的試樣分成三組,編號為A/B/C,每個溫度條件下對應5個試驗樣品,故根據試驗需求一共需要制備18*5=120個樣品。每次對試驗樣品進行測試時,須將5個樣品同時進行測驗并取得平均值作為最終數據。加速熱老化試驗及取樣測試周期安排如表1所示。

表1 熱老化試驗溫度及取樣測試周期安排

值得注意的是,老化過程中應盡量避免頻繁打開老化箱、防止老化箱間斷性工作等問題,待熱老化試驗結束后,應保證在相對干燥的空氣環境下進行老化參數測試,每個溫度采樣點下分別對試樣取樣5~6次,可得到一系列不同老化程度的試樣數據。熱老化試驗前后應遵循以下規范:

(1)應力管試樣經無水乙醇洗凈并進行干燥處理,然后將部分方形試樣可用四角用木質夾子固定在鐵架上,通過在四角施加相應的拉力以盡量減少試樣在熱老化過程中產生的形變,可有效避免試樣邊緣翹起,方便試樣進行部分測試試驗,以減少干擾,切記注意試樣熱老化過程中不可折疊、重疊;

(2)待熱老化之后取出試樣需在干燥密閉容器內、室溫下冷卻24 h以上,待試樣充分冷卻至室溫以后并再次使用酒精及蒸餾水對應控管表面進行清洗和干燥處理;

(3)將制作完成的試樣需使用自封袋封存于室溫干燥環境之中,以避免試樣遭受外部環境諸如水分、污穢、光照等二次干擾破壞。

1.4 模型制作及閃絡試驗平臺搭建

應力管/EPDM復合層間界面安裝結構較為特殊,為探究其界面放電擊穿特性,閃絡試驗電極采用銅箔電極。針對不同老化條件下應力管試樣設計了層間界面閃絡試驗,為了能更好模擬極端情況下電纜終端應力管與EPDM復合層間界面沿面放電發展趨勢,參照標準JB/T 12422-2015《電氣絕緣材料和絕緣制件局部放電試驗方法》制作了強極性的針-板電極模型,可以更好地模擬電纜終端在運行過程中復合層間界面處惡劣的畸變電場分布。

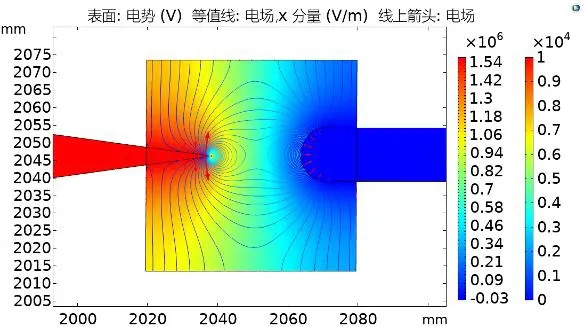

可借助有限元仿真軟件分析針-板電極結構在外加電壓下電場的分布情況,在電極兩端模擬加壓為10 kV,電極間距為10 mm,仿真結果如圖2所示。通過仿真發現,由于針-板電極模型結構極為不對稱性,場強最高可達1.54 MV/m,且電場集中區域全部積聚于針頭尖端處,可使模型在較低的加壓情況下就能發生起始放電,增加了實驗現象的可觀測性。

圖2 針-板電極模型仿真

銅箔電極厚度應盡可能薄,才能更加精確模擬復合絕緣層間界面放電形式,本文采用的銅箔電極厚度為0.01 mm,板銅箔電極邊緣制作成圓弧狀無棱角,針銅箔電極針頭為30°,設定電極間距離為0~20 mm范圍內可調,試驗時用亞克力板夾緊并固定防止電極移動。

制作長寬同為50 mm*50 mm未老化的EPDM試樣,先將EPDM與老化應力管試樣上下貼合,并在復合層間放入針-板銅箔試驗電極,電極間距設置為10 mm,再放入設計制作的亞克力板中夾緊固定,模型如圖3實物圖所示。特別地,為確保每次試驗時復合界面層間壓力不變,可參考車載高壓電纜終端制作工藝,每次試驗之前可經電子應變片測量層間壓力大小并統一為0.15 MPa。

圖3 復合層間界面模型實物圖

根據試驗要求搭建如圖4所示的閃絡試驗平臺,其中分壓限流保護電阻用水電阻充當,用于限制擊穿電流,減小對變壓器及工頻電壓操作臺的絕緣損壞;成套分壓器是耦合電容,自帶高精度電壓顯示功能,可實時監測外加電壓數據;工頻電壓操作臺包含調壓器,可實現試驗調壓范圍為0~100 kV;試驗電壓采用逐級加壓方式,可分為以下兩個操作階段:

圖4 閃絡試驗平臺

第一階段,緩慢轉動調壓器,初始加壓上升速率控制為每升高1 kV保持10 s,同時利用局部放電檢測設備監控模型的局部放電信號,當出現較密集的重復性放電信號后,可記錄當前電壓為起始放電電壓;

第二階段,當模型達到起始放電電壓后,繼續升壓至重復出現大于100 pC放電信號時注意緩慢升壓,維持每升高0.5 kV保持10 s的速率升壓,直至發生沿面閃絡。

2 結果及機理分析

2.1 起始放電電壓

試驗時需進行5次應力管試樣/EPDM復合層間界面模型放電閃絡試驗,取該5次試驗的放電信號平均值作為最終試驗結果,下文閃絡電壓測試標準亦是如此。圖5所示為不同老化條件下所測得的試樣局部放電PRPD圖譜:

如圖5(a)所示當100 ℃老化20天應力管試樣與EPDM復合層間界面在加壓至5.2 kV時,在圖譜第一、三象限處出現了重復性“駝峰”狀起始放電信號,放電相位為35°~105°及220°~290°基本在電壓峰值附近,此時電壓即為起始放電電壓,試樣的平均放電量QAvg較小為13.32 pC,最大放電量QPeak為20.39 pC左右,同時放電能量PDs及放電次數n都維持在一個較低水平;結合試驗相關數據分析可知,在低溫老化初期,熱老化對應力管介電性能的影響并不明顯,介電常數實部ε′較未老化時下降不大,電導率基本維持不變,因此試樣仍具備一定的電場疏散能力,故此時應力管可對層間界面放電現象起到一定抑制作用,因此平均放電量QAvg較小;如圖5(b)所示,當老化進行至30天時,試樣的平均放電量QAvg為23.81 pC,平均放電量QAvg較老化20天時上升10.5 pC左右,最大放電量QPeak為40.84 pC,較老化20天時上升20.5 pC左右,放電能量PDs與放電次數n較老化20天時近似增長一倍,同時該試樣的放電相位為33°~122°及215°~322°有變寬趨勢但不明顯,說明在100 ℃下老化時間增加對界面放電產生有限的促進作用,證實了應力管擁有一定耐低溫老化能力,符合應力管130 ℃玻璃化轉變溫度理論;但此老化條件下試樣的機械硬度、脆性較未老化時有所增加,延展性降低。可得初步結論:在100 ℃老化下,熱老化對應力管試樣材料機械性能的影響大于對其電氣性能的影響;

由于熱老化溫度升高會加劇材料電氣性能的劣化速率,由圖5(c)所示,在相同老化時間下,125 ℃老化20天試樣的起始放電電壓下降至3.7 kV左右,放電相位有變窄趨勢,雖然起始電壓降低但平均起始放電量QAvg卻出現了增大趨勢平均放電量QAvg增長為48.45 pC,最大放電量QPeak增長為81 pC,兩參量較100 ℃老化20天均增長3~4倍,并且放電能量PDs和放電次數急劇增加較100 ℃老化20天增長近7倍,同樣如圖5(d)所示125 ℃老化30天的試樣,其平均放電量QAvg增長為79.80 pC最大放電量QPeak增長為139.1 pC,兩參量較125 ℃老化20天增長不到一倍,放電次數n無明顯變化,說明在125 ℃下老化時間增加同樣對界面放電發展產生有限的促進作用,而老化溫度的升高對于界面放電有明顯的促進作用;同時應力管試樣宏觀機械性形貌較100 ℃老化時變化并不明顯,此時老化溫度的升高使得試樣電氣及機械性能出現雙重改變,但相比較而言其電氣性能的改變大于機械性能,因此應力管疏散和調控電場集中的能力變弱,因此放電量增大;

圖5(e)所示140 ℃老化10天,試樣起始放電電壓為3.9 kV左右,平均放電量QAvg為56.43 pC,最大放電量QPeak為110.8 pC,此時電壓即為起始放電電壓,放電功率PDis和放電次數較未老化和低溫老化的6倍之多,各項放電數據較低溫老化時均大量升高,放電相位為35°~115°及204°~296°,放電密集區域變大;如圖5(f)所示140 ℃下當老化進行至20天時,試樣起始放電電壓下降至3.3 kV左右,平均放電量QAvg為79.22 pC,最大放電量QPeak為174 pC,其各個放電統計參量均是低溫老化8倍之多,同時應力管機械硬度變軟,較老化前形變較大;經分析,由于應力管玻璃換轉變溫度Tg為130 ℃,老化溫度為140 ℃時應力管材料狀態已經由玻璃態轉化為高彈態,會加速破壞材料相關電氣及機械特性,因此在較高溫老化下,特別是高于其玻璃態轉化溫度時,試樣的電氣及機械性能所受影響最大。

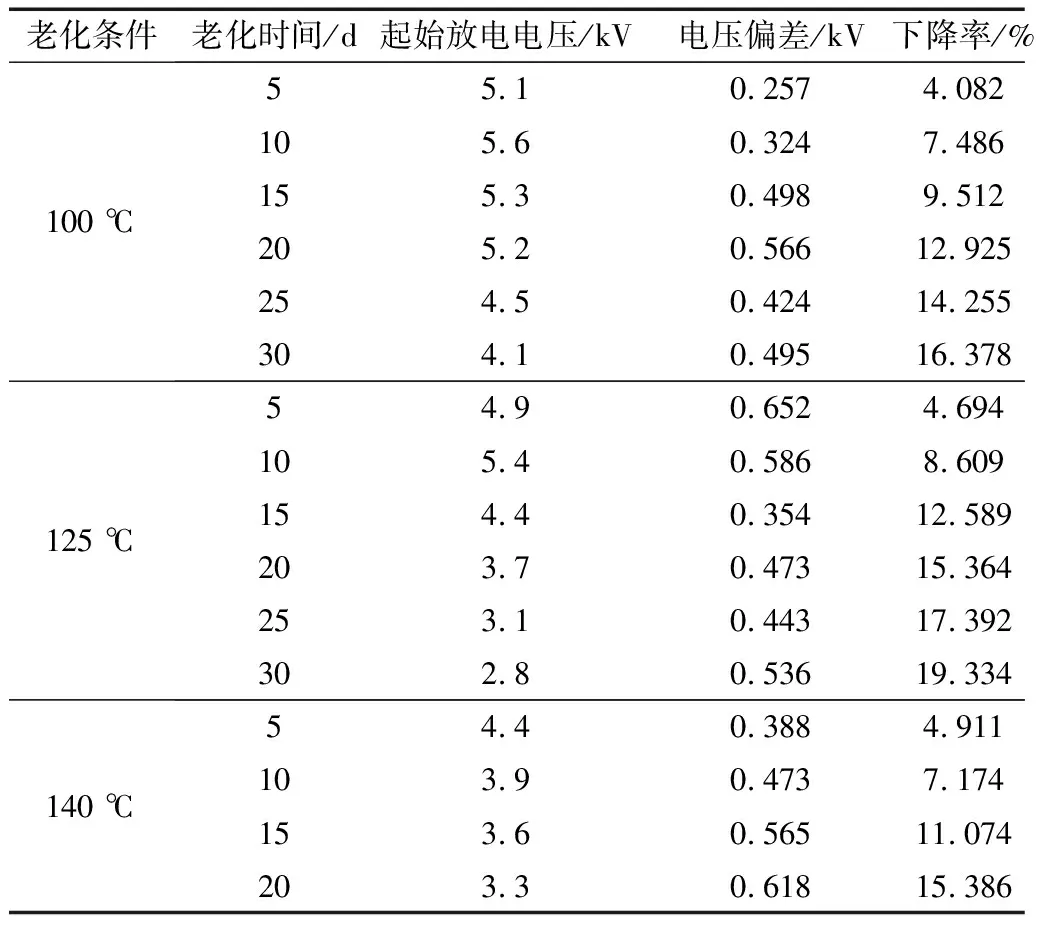

根據復合層間界面閃絡試驗,記錄起始放電電壓相關數據如表2所示,繪制出不同老化條件下應力管/EPDM復合層間界面起始放電電壓相關數據如圖6所示,分別為起始放電電壓及起始放電電壓下降率。

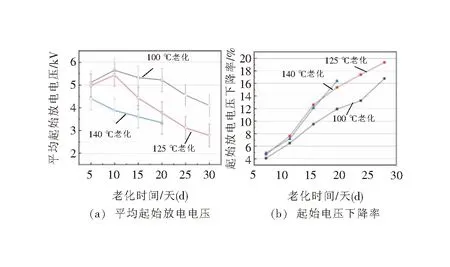

表2 平均起始放電電壓相關數據

圖6 平均起始放電電壓相關數據

由表2和圖6(a)所示,在較低溫(100 ℃、120 ℃)老化前20天,應力管試樣平均起始放電電壓有“先增大后減小”的趨勢,結合現象及老化過程分析,低溫老化溫度使得應力管試樣材料各共聚物之間加劇了共聚狀態,共聚速率大于熱分解速率,因此減少了游離小分子移動,電導率下降,使得試樣的絕緣性能有所增強,因此起始放電電壓及閃絡電壓較未老化時出現了一定的上升現象,可稱此現象為老化“特殊過渡階段”;但在140 ℃高溫老化下,共聚速率遠小于熱分解速率,并未出現這種絕緣性能增強現象,且平均起始放電電壓最低,材料較快得到老化失效,故呈現單調減小的趨勢;由圖6(b)及前面對起始放電電壓PRPD圖譜的分析可知,在老化前期5~10天時140 ℃高溫老化的試樣起始放電電壓下降速率最低,這是由于該試樣本身起始放電電壓最低僅有3.7 kV,隨著老化進行到10~15天時,由于老化溫度的升高導致應力管疏散和調控電場集中的能力變弱,故125 ℃及140 ℃老化試樣的起始放電電壓下降速率開始明顯大于低溫100 ℃老化的試樣,直到老化進行到15~20天時,老化溫度為140 ℃的應力管材料玻璃態轉化為高彈態,加速絕緣材料的劣化破壞導致起始放電電壓下降速率也最快。

2.2 閃絡電壓

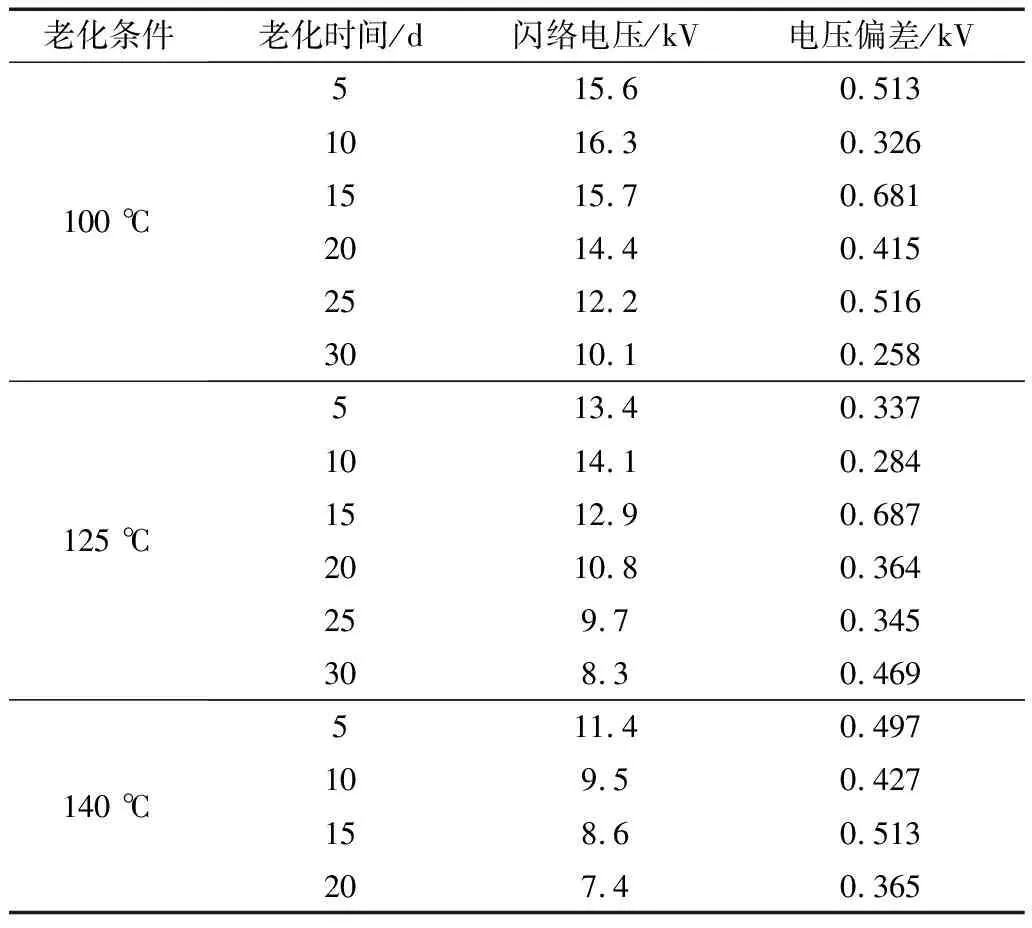

根據復合層間界面閃絡試驗,記錄閃絡電壓相關數據如表3所示,繪制出不同老化條件下應力管/EPDM復合層間界面閃絡電壓相關數據如圖7所示。

表3 平均閃絡電壓相關數據

層間界面模型閃絡試驗結果如表3和圖7所示,閃絡電壓相關數據與起始放電電壓總體變化趨勢相似;較低溫(100 ℃、125 ℃)老化前期,由于材料局部絕緣性能得到短暫增強,所以其沿面閃絡電壓也出現了短暫的上升的“過渡階段”。在較高溫140 ℃老化作用下,由于熱分解反應劇烈,老化溫度超過了材料的玻璃化轉變溫度(Tg=130 ℃),高溫老化前期并無類似過渡階段發生,相同老化時間下閃絡電壓最低,且隨著老化加深下降幅度較大;在各個溫度老化后期,由于材料內部及表面絕緣劣化程度較大,平均閃絡電壓均呈現線性下降趨勢。

2.3 復合層間界面閃絡特性微觀分析

通過開展不同老化條件下應力管試樣表面電位測試工作發現,試樣表面經熱老化之后深陷阱能級中心、密度峰值等特性參數會大量向淺陷阱轉變。當外加電場作用下,由于淺陷阱對表面電荷的束縛能力減弱,試樣表面某些電荷較易受到電場作用使其“落陷”移動,自由移動的正/負電荷在試樣表面某處形成陷阱電荷局部積聚效應,使得該處電場畸變嚴重甚至出現起始放電現象,直接影響應力管試樣的放電特性;陷阱也可以對試樣表面電荷的輸運特性和消散特性起到限制作用,間接干擾應力管試樣載流子遷移運動和電導率,并最終影響其表面的放電發展過程。下面就應力管/EPDM復合層間界面部分微觀放電過程進行分析。

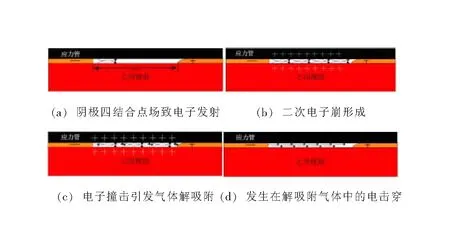

文中采用的銅箔電極、應力管、EPDM和復合層間界面少量殘余氣體由于介電常數差異較大,當在復合層間界面處給銅箔電極施加持續加壓時,在電極尖端周圍所形成的電場密度極不均勻,電場模變化程度也很大,因此在陰極四個結合點較易激發產生初期電子;在復合層間界面間初期電子在外加電場作用下獲得能量而相互加速碰撞,撞擊過程產生的能量也不斷積聚,使得高速自由移動的電子相互碰撞而發展成電子崩,電子崩再撞擊層間界面的少量氣體分子可能誘發形成第二次電子崩,迫使放電形式沿著陰極區域逐漸向陽極區域發展,促進了擊穿通道形成,進而發生界面閃絡現象,如圖8所示。

圖8 復合層間界面閃絡的微觀發展過程

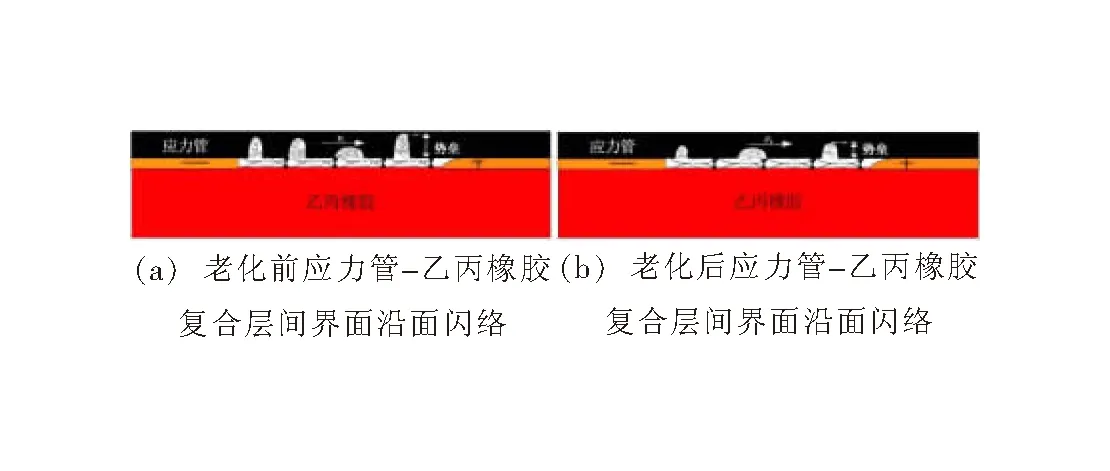

結合應力管試樣的表面電荷陷阱特性和遷移特性,可以更好揭示試樣的表面電荷對復合層間界面放電發展至閃絡微觀過程的影響規律,如圖9所示。

圖9 老化前后復合層間界面沿面閃絡

隨著熱老化程度不斷加深,持續熱應力給試樣表面造成的理化破壞愈發嚴重,熱分解現象也較為強烈,加速了試樣表面的深陷阱向淺陷阱的轉變過程,降低了深陷阱勢壘及密度。由于應力管試樣表面深陷阱對電子的束縛能力較強,而淺陷阱束縛電子能力較弱,因此深陷密度不斷減少過程對表面電荷的脫陷和遷移現象起到了一定促進作用;持續熱老化使得電子、空穴的遷移率和電導率不斷增加,外加電場下增加了電子與模型內殘留氣體分子碰撞能量,促使了二次電子崩的形成。因此持續熱老化作用將導致應力管試樣表面陷阱特性發生了從深陷阱到淺陷阱的一系列轉變過程,進而降低了復合層間界面的平均起始放電電壓及交流閃絡電壓。

3 結束語

文章結合車載高壓電纜終端應力管實際運行工況,針對應力管熱老化特性劣化機理,設計了不同老化條件下應力管人工加速熱老化試驗,并著重探究了老化應力管試樣/EPDM復合層間界面放電發展的影響規律。現得出以下結論:

(1)應力管試樣/EPDM復合層間界面模型耐壓能力與應力管試樣的老化條件、老化程度和界面處電場的均勻程度密切相關;

(2)熱老化過程中的熱分解反應促使了試樣表面小分子、離子及深/淺陷阱的生成,對試樣的表面電荷及電子、空穴的輸運特性產生直接影響;

(3)試樣表面深陷阱不斷轉化為淺陷阱,深陷阱密度減小,對電子束縛減弱,促使更多的陷阱電荷脫陷和遷移,試樣的載流子遷移率和電導率增加,降低了界面模型的平均起始放電電壓及交流閃絡電壓。