四缸發動機冷卻水套流場數值模擬及結構改進

譚禮斌,袁越錦

(陜西科技大學 機電工程學院,西安 710021)

隨著社會與科技的發展,人們越來越追求高性能高動力性的摩托車。摩托車的高動力性主要來源于其搭載的發動機。高性能發動機的開發對冷卻系統也提出了更高的要求。由于市場對高動力性能發動機的需求量愈來愈大,這也就促使發動機功率及排量不斷上升。冷卻系統作為發動機核心系統之一,主要功能是實現發動機在適宜溫度區間內工作,避免冷卻不足造成發動機過熱現象[1]。發動機冷卻的核心部件為冷卻水套,其作用是通過冷卻液在水套中流動,與發動機氣缸體、氣缸頭通過熱交換而帶走機體熱量,保證發動機在適宜的溫度下運行[2-4]。目前,隨著計算機仿真技術和硬件能力的飛速發展,冷卻水套計算流體力學(Computational Fluid Dynamics, CFD)分析技術在發動機開發中已得到廣泛應用[5-7]。如FONTANESI等[8]分析了柴油機冷卻水套流動特性,為產品散熱性能提供理論指導;魏丹等[9]利用Fluent對冷卻水套進行了優化設計,在概念布局階段設計了滿足高溫區域流速1.5 m/s設計準則的水套結構。陳海蘭等[10]通過調整汽缸墊上水孔和提升水泵能力,實現了多缸機各缸水流量合理分配及滿足系統流量需求的冷卻系統總體布局設計。黃燦等[11]基于STAR-CCM+軟件搭建了某單缸發動機冷卻水套模型,研究了缸墊上水孔面積及布局對水套內部流動的影響。徐英英等[12]基于冷卻液流動軌跡提出了基于流動路徑分析的水套結構改進方法。由此可見,采用計算流體力學仿真技術可快速獲取冷卻水套內冷卻液流動流速分布信息,依據冷卻液流速分布特征可進行針對性地探究及結構改進設計,可大幅度縮短產品研發周期,降低開發成本[13-16]。

為避免某摩托車車用四缸發動機在耐久試驗過程出現因發動機氣缸蓋排氣側及鼻梁區冷卻不足而出現疲勞開裂問題,以該車用四缸發動機冷卻水套為研究對象,采用流體分析軟件STAR-CCM+模擬分析水套內部冷卻液流速分布特性,評估排氣側及鼻梁區是否滿足高溫區域冷卻液流速1.5 m/s及以上的流速設計要求[17-18]。依據冷卻水套初始流動分析結果進行針對性地結構改進設計,調整缸體水套、上水孔及缸頭水套等結構,提升冷卻液流動均勻性,縮小各缸冷卻液流量分配比例的差異,確保各缸冷卻均勻。研究結果可為四缸發動機冷卻水套內部冷卻液流速評估及結構改進設計提供仿真數據支撐和理論指導。

1 冷卻水套物理模型構建

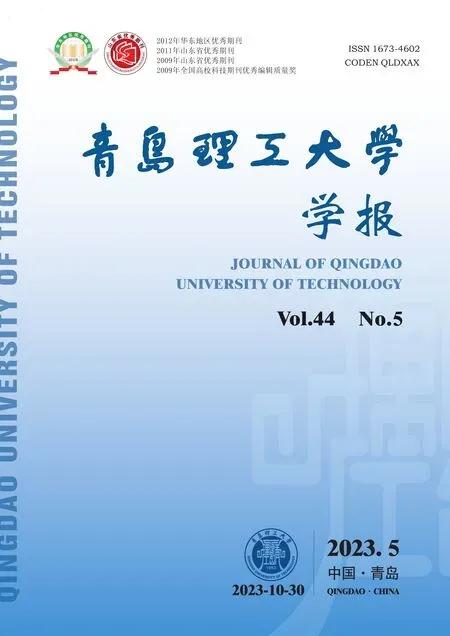

某四缸發動機冷卻水套的網格模型如圖1所示。網格模型采用流體分析軟件STAR-CCM+中多面體網格(六面體網格)技術和邊界層網格技術進行劃分,設置對應的網格參數:網格基礎尺寸2 mm,最小網格尺寸 1 mm及邊界層厚度0.5 mm、邊界層層數5層,設置完成后執行網格生成器即可完成網格劃分。圖1中進出口拉伸層(Surface Extruder)長度為100 mm,主要用于提升收斂性。計算前,對網格進行冷卻水套流動阻力計算結果的網格無關性驗證(圖1(c)),低于400萬個網格,冷卻水套流動阻力呈增長趨勢,當網格數量達到400萬個網格以上,流阻基本趨于一個值。考慮到計算精度及效率,本文采用400萬個網格的計算域模型進行后續計算。圖2為冷卻水套截面示意圖,用于后續觀察水套內部冷卻液流速分布情況,從而分析冷卻水套內冷卻液流速及均勻性。

圖1 四缸發動機冷卻水套計算域網格及無關性驗證

圖2 冷卻水套截面

2 數學模型及邊界條件

采用STAR-CCM+中的k-ε兩方程湍流模型進行該四缸發動機冷卻水套內部冷卻液流動的數值模擬。冷卻液介質為50%的乙二醇和50%的水的混合溶液。為保證發動機冷卻系統中節溫器部件主閥門處于全開啟狀態(主閥門開啟溫度在85~90 ℃)且確保發動機冷卻液溫度在穩定運行的狀態,選擇冷卻液介質溫度為95 ℃,該溫度下冷卻液的密度為1026.89 kg/m3,動力黏度為7.6×10-4Pa·s。發動機冷卻水套內冷卻液流動假設為不可壓縮的穩態流動狀態,過程中不考慮溫度,因此,四缸發動機冷卻水套內冷卻液流動過程數值模擬時需要求解的數學模型方程主要包括流體流動基本控制方程(連續性方程和動量方程)、湍流模型方程(k方程、epsilon方程)等[19-20]。求解前需設置相應的邊界條件,水套入口邊界條件設置為質量流量入口,質量流量為發動機轉速10 000 r/min時冷卻系統實測流量100 L/min換算而得。質量流量為1.7115 kg/s。水套出口邊界條件設置為壓力出口邊界,出口壓力為大氣壓。壁面邊界條件采用STAR-CCM+軟件中Two-layer All Y+ Wall Treatment函數處理,采用無滑移壁面條件。完成邊界條件設置后,即可運行求解,計算收斂后即可對冷卻水套內冷卻液流速分布特性進行結果分析及討論。

3 CFD計算結果分析及討論

3.1 模型驗證

發動機冷卻系統主要包括散熱器、油水交換器、水套及水泵等。冷卻系統總流量值可以在發動機臺架實驗下獲取。水泵作為冷卻系統冷卻液供給動力源,其性能可以通過水泵試驗臺獲取。冷卻水套作為冷卻發動機主要部件,其流動阻力特性可以通過零部件流動阻力測試實驗獲得。發動機零部件流阻測試的簡易原理圖如圖3所示。以機油小車為動力源,控制循環系統的冷卻液溫度以及流量,監測被測件的進出口壓力,最終得到被測件的流動阻力(壓差)。被測件主要針對發動機整個冷卻系統總成、水套單品、散熱器單品、油水交換器單品等。流量測量采用東京計裝流量計EF-AUTO測量,測量量程為0~350 L/min,精度為±0.5%。流動阻力(壓差)采用恒河川儀差壓變送器EJA110E測量,測量量程為0~300 kPa,精度為±0.04%。按照圖3測試方法測得冷卻水套100 L/min時的流動阻力為75.6 kPa,仿真值為72.4 kPa,差值為3.2 kPa,誤差為4.2%,誤差在可接受范圍(<10%),表明搭建的冷卻水套流動仿真模型具有一定的精度。

圖3 零部件流阻測試簡易原理A—機油小車;B—被測件(發動機水套、散熱器、節溫器);1—流量計;2—機油小車水泵;3—被測件入口溫度測點;4—被測件入口壓力測點;5—泄壓閥;6—被測件出口壓力測點;7—被測件出口溫度測點注:①測試單品流動阻力時,被測件B為節溫器、散熱器、發動機等單品;②測試含節溫器部件時,被測件B為發動機(含節溫器)

3.2 冷卻水套初始流動結果

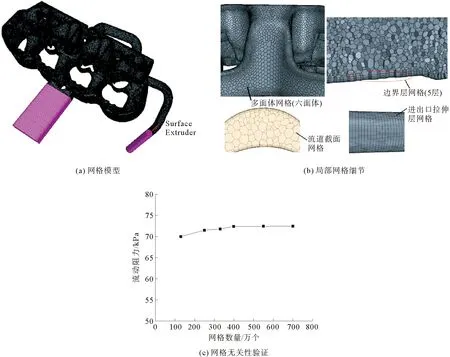

圖4為四缸發動機冷卻水套初始流動速度流線圖。從圖4可以看出,1缸、2缸、3缸、4缸的冷卻液流速分布并不一致,其中1缸和4缸中缸頭水套上鼻梁區流速較大,冷卻液流速基本在1.5 m/s,而2缸和3缸中缸頭水套上鼻梁區流速較小,冷卻液流速基本在1 m/s左右。四缸冷卻液流速分布不均勻,在發動機終端產品上的體現則為四個缸的火花塞墊片溫度(缸溫)會有明顯的差異。

圖4 冷卻水套初始流動速度流線

圖5為冷卻水套各截面流速分布云圖。從圖5(a)可以看出,缸體水套排氣側端上部分冷卻液流速較低,且部分位置冷卻液流速低于0.5 m/s,不利于該區域的冷卻。缸頭水套下鼻梁區冷卻液流速分布較好(圖5(b)),鼻梁區冷卻液流速基本在1.5 m/s;而缸頭水套上鼻梁區冷卻液流速分布存在不均勻現象(圖5(c)),1缸冷卻液流速滿足1.5 m/s的冷卻設計要求,其他3個缸鼻梁區流速都未達到1.5 m/s,2缸和3缸的冷卻液流速最低。在后續水套結構改進中需要重點考慮缸頭上鼻梁區冷卻液流速的均勻性。

圖6為缸頭水套上鼻梁區各截面示意圖及流量對比。從圖6可以看出,截面1,3,5,7的流量存在明顯差異,其中截面5的流量最低;截面2,4,6,8的流量差異相對較小。綜合來看,1缸流動最好,其次分別為4缸、2缸和3缸。

圖6 缸頭水套上鼻梁區各截面示意及流量對比

3.3 冷卻水套結構改進

3.3.1 缸頭水套結構改進

圖7為減小缸頭水套中2缸和3缸間通道2流通面積的改動示意圖及截面流量結果。從圖7中可以看出,該通道流動面積減小后,從中間通道流走的冷卻液減少,從左側通道1和右側通道2流走的冷卻液增大,從而引起截面3,4,5,6流量變化較大,其中截面5的流量相比初始狀態提升了21 g/s,但截面5的流量仍比截面1,3,7流量低,需要繼續提升該截面的流量,以達到流動均勻分布的目的。

圖7 缸頭水套改動方案1結果分析

圖8為在缸頭水套改動方案1基礎上增大3缸和4缸間通道3流通面積的改動示意圖及截面流量結果。從圖8中可以看出,通道2流通面積減小,通道3流通面積增大后,鼻梁區截面5和6的流量得到明顯提升,其中截面5流量較缸頭水套改動方案1提升了5 g/s,截面5流量與其他同側截面1,3,7的差距在逐步減小。為了上右側流量增大,特意將水套入口右移2 mm,查看截面流量變化。圖9為缸頭水套改動方案3示意圖及截面流量對比。從圖9中可以看出,缸頭水套冷卻液入口右移2 mm對提升截面5的流量有益,截面5流量相比原結構已提升了33 g/s,提升比例100%,與截面1,3,7的流量差距越來越小。

圖8 缸頭水套改動方案2結果分析

圖9 缸頭水套改動方案3結果分析

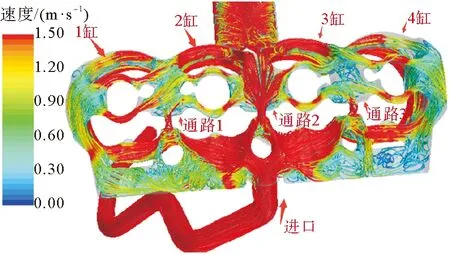

在缸頭水套改動方案3的基礎上對左側通道1流通面積減小,形成缸頭水套改動方案4。圖10為缸頭水套改動方案4示意圖及截面流量對比。圖11為缸頭水套改動方案4狀態速度流線圖。由圖10可以看出,截面5流量基本與截面3,7相當。由圖11可以看出,缸頭水套上鼻梁區冷卻液速度基本都在1.5 m/s,比冷卻水套初始狀態下的鼻梁區冷卻液流速分布更加均勻。

圖10 缸頭水套改動方案4結果分析

圖11 缸頭水套改動方案4狀態速度流線

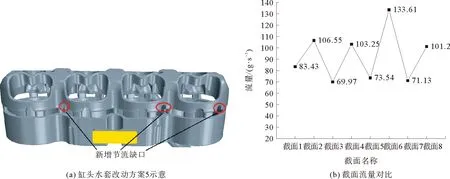

在缸頭水套改動方案4的基礎上對缸頭水套排氣下鼻梁區增加3個節流缺口,形成缸頭水套改動方案5。圖12為缸頭水套改動方案5示意圖及截面流量對比。從圖12中可以看出,截面5,6,7,8的流量相比缸頭水套改動方案4有明顯的提升。在截面1,3,5,7中截面3,5,7流量基本相當,截面1流量最大;在截面2,4,6,8中截面2,4,8流量基本相當,截面6流量最大。

圖12 缸頭水套改動方案5結果分析

3.3.2 缸體水套結構改進

從原水套結構環形截面速度云圖看出缸體水套排氣側存在速度較低區域且存在流動死區。缸體水套進氣側部分區域也存在流速較低區域。為了改善缸體水套冷卻液流速分布,對缸體水套結構從缸孔設置、缸體開口導流等方面對缸體水套結構進行改進。圖13為在缸體水套進氣側添加2個缸孔(直徑3 mm)后環形截面速度云圖對比。從圖13中可以看出,缸體水套進氣側添加2個缸孔(圖13(b)中箭頭1和2),該處冷卻液流速得到明顯改善,不存在大面積速度較低的區域。

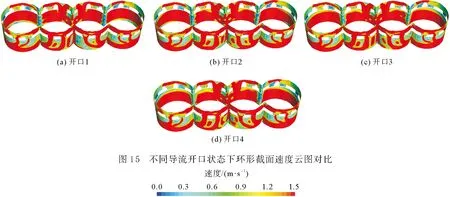

為繼續改善缸體水套排氣側上部區域冷卻液流速較低的問題,在缸體水套新增2個缸孔的基礎上研究4種導流開口尺寸對缸體水套流動的影響。圖14為缸體水套導流開口示意圖。圖15為4種導流口尺寸下環形截面速度云圖對比。從圖15中可以看出,開口1和開口2兩種狀態下缸體水套排氣側端上部區域滿足冷卻液流速1.5 m/s的冷卻設計要求。開口2狀態下缸體水套進氣側流動略比開口1狀態好。因此,選擇開口2作為缸體水套導流開口方案。

圖14 缸體水套導流開口示意

3.3.3 冷卻水套總體方案校核

結合上述缸頭方案和缸體方案研究,最終確定冷卻水套總體改進方案如圖16所示。圖17為冷卻水套結構改進方案狀態各截面速度云圖。由圖17可以看出,缸體水套排氣側區域、缸頭水套下鼻梁區區域、缸頭水套上鼻梁區區域等高溫區域處冷卻液流速都滿足速度1.5 m/s的流速要求,表明該冷卻水套可對高溫區域進行較好的冷卻。

圖16 冷卻水套結構改進總體方案

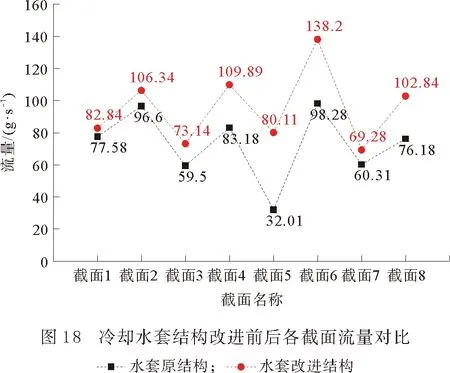

圖18為冷卻水套結構改進前后各截面流量對比。各截面流量都略有提升,表明更多的冷卻液流向缸頭水套上鼻梁區,對高溫區域的冷卻更有利。截面1,3,5,7的截面流量占截面總流量的比例在9.08%~10.86%,截面2,4,8的截面流量占截面總流量的比例在13.48%~14.4%,截面6的截面流量占截面總流量的比例為18.11%。總體來說,冷卻水套結構改進后缸頭上鼻梁區流量分配更加均勻,有利于各缸的均勻冷卻。水套結構改進后流動阻力為70 kPa,相比水套原結構流動阻力72.4 kPa略有降低,其原因是缸體水套開導流缺口后具有整流減阻的作用,促使缸體水套內冷卻液流動更順暢。

4 結論

1) 冷卻水套原結構各缸冷卻液流速分布并不一致,缸頭水套中1缸和4缸上鼻梁區冷卻液流速可達1.5 m/s,2缸和3缸上鼻梁區冷卻液流速基本在1 m/s。4個缸鼻梁區截面流量及流量分配比例存在明顯差異,會造成4個缸冷卻不均勻。

2) 通過調整缸頭水套3個流通通道面積、添加缸頭水套排氣側節流缺口、添加缸孔和缸體水套導流開口的方式對冷卻水套結構進行了結構改進,形成了冷卻水套結構改進方案。冷卻水套結構改進后,缸體排氣側區域、缸頭水套下鼻梁區、上鼻梁區等高溫區域的冷卻液流速均滿足1.5 m/s的流速要求。缸頭水套鼻梁區各截面流量及流量占比間差異減小,流量分配更加均勻,有利于各缸的均勻冷卻。

3) 針對多缸機水套流動需重點關注其流動均勻性,通過節流、整流及導流思路可進行水套結構調整,保證各缸流動均勻性。相關研究結果可為該四缸發動機冷卻水套散熱性能評估及結構改進提供仿真數據支撐和理論指導。