基于Flexsim的生產系統建模與仿真實驗教學研究

高建雄 袁逸萍 阿地蘭木?斯塔洪

DOI:10.3969/j.issn.1671-489X.2023.14.053

摘? 要? 在高校教學研究中,Flexsim等仿真軟件的融入有效提高了學生分析問題和解決問題的能力。生產物流系統在企業運行過程中具有關鍵性作用,為使學生直觀地理解物流中所涉及的設施,提高學習的積極性,基于Flexsim軟件對生產系統進行仿真實驗教學研究。學生通過學習該軟件的具體操作與應用,可為物流相關的實驗教學奠定

基礎。

關鍵詞? 生產系統建模;Flexsim;物流系統;實驗教學

中圖分類號:G642.423? 文獻標識碼:B

文章編號:1671-489X(2023)14-0053-05

Experimental Teaching Research on Modeling

and Simulation of Production System Based on

Flexsim//GAO Jianxiong, YUAN Yiping, Adilanmu

Sitahong

0? 引言

實踐是教學的手段,更是教學的內容。實踐教學不僅可以幫助學生掌握科學的方法,而且可以培養學生的操作能力、創新意識,同時可以提高學生的學習興趣,讓學生將理論知識與實踐更好地結合起來。在教育教學活動中,有些課程的實踐環節對場地及實驗設備的要求較高,尤其是工科專業的課程[1]。然而,大部分學校存在缺乏實踐操作場地的問題。在缺乏實踐條件的情況下,部分實踐教學可用一些仿真軟件來輔助教學,教學過程以學生為中心[2],這樣不僅可以保證實驗正常進行,而且可以讓學生能夠通過另外一種方式直觀

學習[3]。

現代物流系統是一個高度復雜的系統,含有多個子系統。其中,生產物流系統是指在正常情況下,支持單位日常業務運作的信息系統[4],該系統是企業生產計劃的制訂、實施和控制的綜合系統。大多數高校缺乏物流系統的實驗條件,為讓學生更深層次地了解該系統,對生產物流系統仿真是學習該系統必不可少的環節。因此,運用Flexsim仿真軟件對此系統進行分析,不僅可以讓學生深刻了解生產物流系統,而且可以培養學生的仿真能力。

1? 仿真軟件在教學中的優勢

物流相關知識涉及面廣,僅僅依靠書本,學生理解起來難度較大,還會影響學習的積極、主動性。因此,如果沒有實驗場所,教師可以運用虛擬仿真軟件來進行模擬。系統仿真可以利用人為控制的環境條件,改變某些特定的參數,觀察模型的反應,研究真實系統的現象或過程。模擬仿真具有以下三點優勢:

1)可以讓學生觀察并分析模型的優缺點,然后對其結果進行優化;

2)仿真教學可以改變現實教學方式單一、理論與實際結合不緊密的現狀;

3)可以讓學生通過親自動手建模及其過程分析,可以加深對物流系統的了解,同時提高對物流系統的應用和分析能力。

2? Flexsim仿真軟件介紹

Flexsim仿真軟件是一款具有強大三維顯示功能的軟件,且可以對商業化離散事件系統進行仿真[5],可用于構建各種經營、管理、生產模型。Flexsim軟件在建模時有很多優點,比如可以更直觀地進行觀察分析,就如在車間或者是真實的實驗室一樣。該軟件建模和調試方便,可給使用者提供一個簡潔的編排方式。使用者可以通過拖曳的方式輕松構建出圖形化模式,而且用戶通過設計和運行系統,可以作出優質的選擇;最重要的是,軟件中的對象參數可以表示暫存區、處理器、發生器、吸收器、操作人員、輸送機、叉車、倉庫等多種實物對象,當用戶需要的時候,只需要將它拖出即可。當然優化過程也特別方便,通過實際意義來修改參數及設備,然后運行,即可得到仿真結果,可據此對比結果是否優化。

3? 生產系統建模仿真與優化

3.1? 建模仿真的目標

通過對生產系統建模,學生應掌握和學習以下幾點:

首先,應該學習物流系統的一些基礎知識,以及掌握生產系統的概念和功能結構;

其次,應該掌握生產工序時間的設置;

再次,應學習如何進行批量處理、物料顏色的設置,學習三種加工組織方法,并分析其優缺點;

最后,通過對生產系統建模仿真,掌握Flexsim

有關建模的相關功能,以模擬生產系統建模為例,模擬其他的物流系統。

3.2? 建模仿真的內容

3.2.1? 問題描述

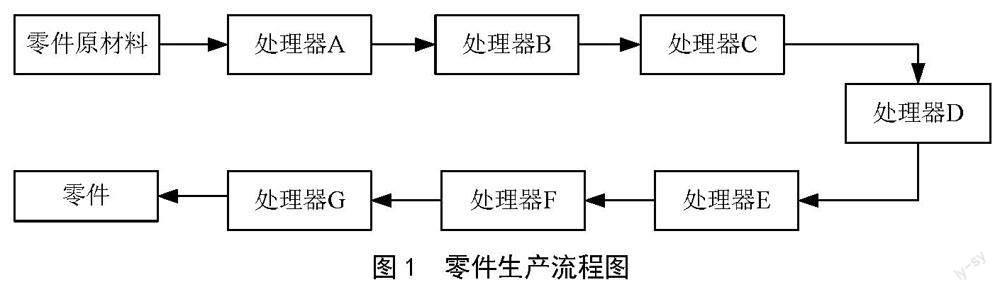

按照規劃設計,某企業生產車間要加工相同的

5個零件,該零件的生產過程需要經過7道工序。在

Flexsim仿真軟件中,工序用處理器來表示,分別表

示為處理器A、B、C、D、E、F、G。七道工序加工的

時間依次為10 min、6 min、14 min、8 min、10 min、

15 min、25 min。因此,零件的生產流程如圖1所示。

生產零件的組織方式有三種,分別為:順序移動方式、平行移動方式和平行順序移動方式。本文分別用三種不同的組織方式建模,來觀察不同生產方式的差異性,并將其結果進行分析比較。接下來按照三種生產方式分別建模。

順序移動方式:顧名思義,同一批零件在上一個機床全部加工完成后,將其全部運輸到下一個機床,然后由該機床進行加工。就本文案例而言,就是指5個零件在A道工序加工完成后,再到B道工序加工,以此類推,直到加工到G道工序為止。則總的加工時間ts1為:

ts1=(10+6+14+8+10+15+25)×5=440 min (1)

此方法設備沒有空運轉的情況,因此,設備的總等待時間ts2為0 min。設備的總閑置時間ts3為前

6個設備的閑置時間。因此,先計算每個設備的閑置

時間。閑置時間依次分別為:

ts3A=10×5=50 min? ? ? ? ? ? ?(2)

ts3B=ts3A+6×5=80 min? ? ? ? ? ?(3)

ts3C=ts3B+14×5=150 min? ? ? ? ? (4)

ts3D=ts3C+8×5=190 min? ? ? ? ? (5)

ts3E=ts3D+10×5=240 min? ? ? ? ? (6)

ts3F=ts3E+15×5=315 min? ? ? ? ? (7)

ts3=ts3A+ts3B+ts3C+ts3D+ts3E+ts3F=1 025 min? ?(8)

平行移動方式:其與上一種加工零件方式的區別在于,當上一個機床加工完成一個零件時,立刻運輸到下一個機床,然后該機床緊接著對第一個零件進行加工,不需要等待其他零件。即第一個零件在A處理器完成以后,立即到B處理器繼續處理,由此可見,設備有了閑置時間。同時第二個零件開始在A處理器加工,以此類推,直到第5個零件完成處理器G的加工。則總的加工時間tp1為:

tp1=10+6+14+8+10+15+25×5=188 min? (9)

設備的總等待時間tp2為:

tp2=4×[(10-6)+(14-8)+(6+8-10)]=56 min(10)

設備的總閑置時間tp3為:

tp3=tp3A+tp3B+tp3C+tp3D+tp3E+tp3F=205 min? (11)

平行順序移動方式:是把前兩種方式結合起

來,綜合加工的一種方式。即在所有零件沒有完全被處理器A加工完成時,就將一些已經完成A這一道工序的零件轉到B處理器進行處理,依此類推。而可以轉移到下道工序的具體時間,是要保證下道處理器對該零件的連續加工,保證設備不會等待。總加工時間tps1為:

tps1=228 min? ? ? ? ? ? (12)

設備的總等待時間tps2為0 min;設備的總閑置時間tps3為:

tps3=26+32+70+78+88+103=397 min? (13)

3.2.2? 運用Flexsim對該加工問題進行仿真

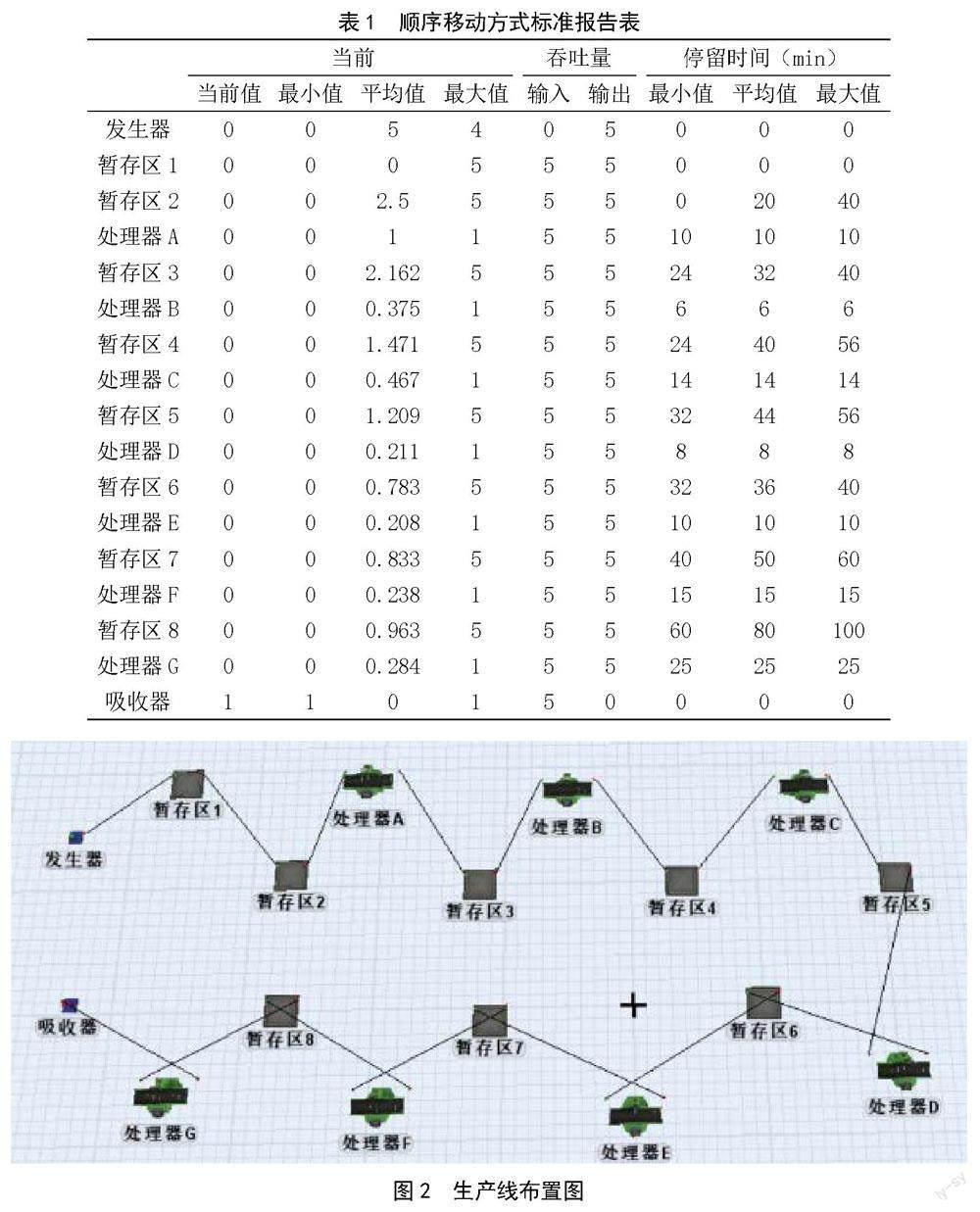

根據上述的描述,現在利用Flexsim對此問題進行建模仿真,布置圖如圖2所示。

3.2.3? 參數設定

在模擬仿真時,三種組織方式的參數設定有所不同,根據本文案例情況,參數設定如下。

1)相同參數設定:雙擊打開發生器,按照到達序列的方式設置零件,因為本文案例總共生產5個零件,所以數量設置為5;暫存區1設定:將目標數量設置為5,實體堆放設置為垂直堆放;處理器的加工時間根據案例中工序加工的時間依次設為10 min、6 min、14 min、8 min、10 min、15 min、25 min。零件顏色默認為灰色,可以隨意設置顏色。因為生產方式不同,所以其他參數設置不同。

2)不同組織方式的參數設置不同之處為:若為順序移動方式,暫存區參數設置除了暫存區1,其余暫存區的參數相同,設置為成批量操作,目標變量設置為5,然后選擇垂直堆放。若為平行移動方式,其余暫存區的實體堆放形式設置為垂直堆放,不需要設置批量。若為平行順序移動方式,暫存區2、4、6、7、8不需要設置批量,實體堆放形式選擇垂直實體堆放;而對于暫存區3,目標變量設置為3,最大等待時間設置為16 min,選擇垂直堆放;對于暫存區5,最大等待時間設置為24 min,其余參數設置與暫存區3相同。

3.3? 仿真結果與分析

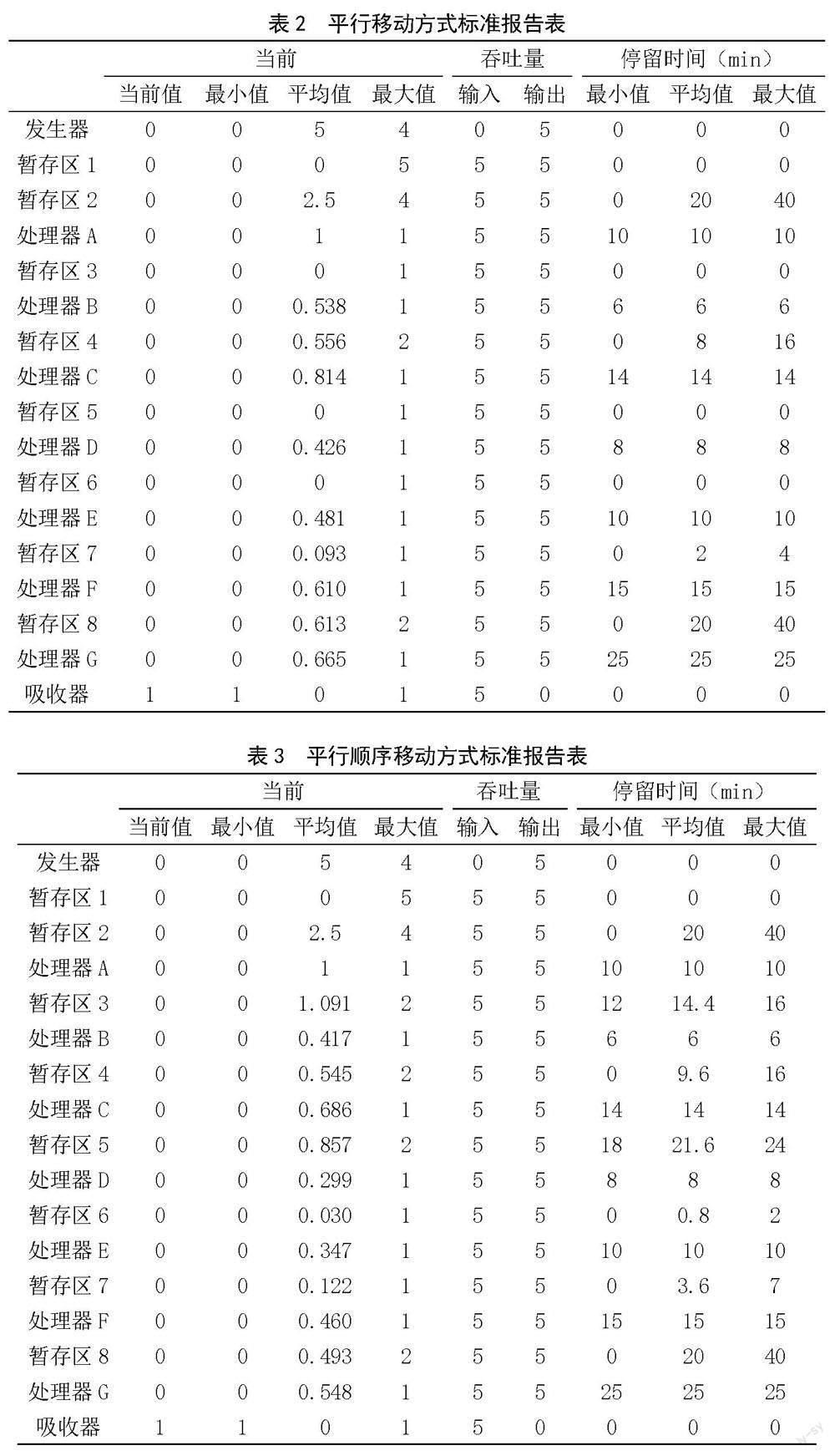

通過Flexsim仿真軟件模擬該案例,將順序移動方式加工的所有實體的運行結果全部整理出來,繪成標準報告表,如表1所示。

將平行移動方式加工的所有實體的運行結果全部整理出來,繪成標準報告表,如表2所示。

將平行順序移動方式加工的所有實體的運行結果全部整理出來,繪成標準報告表,如表3所示。

根據三個仿真結果繪制表,觀察暫存區的平均停留時間可以發現,順序移動方式加工的最大,平行順序移動方式的次之,平行移動方式的最小,這表示的是零件在加工時的等待時間。

觀察計算結果和三個仿真結果表,可以發現三種加工方式各有優缺點,具體分析如下。

順序移動方式加工的優點是工件的加工次序有條不紊,容易直觀觀察,同時各個工序的布置較為簡單,且是整批零件在同一個工序加工完成后才轉移到下一個工序,所以運輸次數少。缺點是因為每個設備都要等待前面工序加工,設備的閑置時間較長,導致生產周期較長;在制品數量較大時,該方法沒能充分利用設備資源。

平行移動方式加工的優點是加工的在制品減到最少,而且縮短了加工周期。缺點是容易出現設備等待情況;在加工過程中,上一道工序每完成一個零件的加工,這個零件就要搬運到下一道工序,因此搬運次數較多,使公司消耗了不必要的資源。

平行順序移動方式的優點是周期相對較短,搬運次數少,充分利用設備資源;缺點是每個工件都有不同的加工路線,生產組織安排比較復雜,總設備閑置時間相對較長。

4? 結束語

本文通過Flexsim軟件,運用三種不同的組織模式對生產物流系統建模,對其優缺點進行分析。通過對比分析,發現順序移動方式沒能充分利用設備資源,平行移動方式在加工過程中,設備有空運作現象,而平行順序移動方式的加工時間和設備閑置時間處于兩者之間。所以,以上三種方法中,平行順序移動方式是最優方案。

通過對生產物流系統建模,可以讓學生直觀地了解生產物流系統,深入了解不同的加工方式,并分析其優缺點,為以后的學習奠定基礎。在教學過程中,教師邊講解理論知識和演示建模,學生邊在軟件中操作,遇到問題可以及時反饋,可以在有限的時間內實現高質量的教學目標。

因此,基于Flexsim的生產系統建模與仿真實驗教學,不僅可以激發學生學習的興趣,而且可以調動學生的積極性,使其更深層次地了解物流系統。

5? 參考文獻

[1] 羅紅恩,張友華,葉勇.Flexsim在高校物流工程專業教

學中的應用研究[J].實驗技術與管理,2010,27(5):

100-101,116.

[2] 齊善朋.基于Flexsim的物流專業仿真軟件實踐教學研

究[J].三門峽職業技術學院學報,2019,18(1):51-55.

[3] 馬向國,余佳敏,任宇佳.Flexsim物流系統建模與仿真

案例實訓[M].北京:化學工業出版社,2018:136-152.

[4] 魏華男,姚愷,李天鵬.Flexsim仿真軟件在信息化教學

中的應用分析[J].物流工程與管理,2018,40(11):188-

190.

項目信息:新疆大學教育教學改革研究項目“面向區域產業需求的智能制造創新人才培養模式探索”(編號:XJU-2021JG18)。

作者簡介:高建雄,副教授;袁逸萍,教授;阿地蘭木·斯塔洪,講師。