激光選區熔化沉積修復ZL101A航空鑄鋁零件的性能分析

劉吉飛,晁耀杰,楊峻嶺,李德勝,張義文,李林,王超緒

1.大連長豐實業總公司 遼寧大連 116038

2.大連工業大學 遼寧大連 116000

1 序言

ZL101A(ZAlSi7Mg)是一種鋁-鎂-硅系亞共晶型可熱處理強化的鑄造鋁合金,是ZL101合金的改進型,通過采用高純度原材料降低雜質含量、添加細化元素調整成分,進而使其具備更高的力學性能[1-5]。該合金具備優良的鑄造性能、耐蝕性和焊接性,廣泛用于制造形狀復雜、壁厚較小、氣密性要求高且承受中等載荷的各種航空零件。航空鑄鋁零件因長期在各種環境條件下服役,所以常會出現開裂、掉塊、腐蝕等缺陷,基于航空零件的高附加值考慮,零件的直接報廢換新會造成極大的浪費。因此亟需采用合適的工藝完成可靠修復。

航空裝備行業通常采用TIG、MIG、氧乙炔焊等傳統工藝方法開展缺陷修復,隨著激光加工技術的發展,激光選區熔化沉積工藝因具備能量密度高、可控精度高、熱影響區小,以及修復尺寸精度高等優點,在航空裝備各類金屬零件的修復中逐步得到推廣應用。激光選區熔化沉積是一種典型的激光增材技術,具有送絲和送粉兩種方式,可用于直接制造近凈成形零件,也可用于修復與熔覆[6-8],已經應用于航空航天、石油化工、船舶重工及軌道車輛等工業領域[9-12]。目前,激光選區熔化沉積在鈦合金、不銹鋼和高溫合金等金屬的研究與應用上取得了較大的進展,但在鑄造鋁合金上,由于導熱性強、激光反射率高等因素,導致鑄鋁合金沉積難度大,同時容易產生氣孔、晶粒粗大、力學性能下降等缺欠,因此關于鑄造鋁合金激光選區熔化沉積修復相關的研究與應用非常有限,現有研究主要集中在激光選區熔化沉積修復鋁合金微觀組織特征與成分偏析相關方面[13-15],激光選區熔化沉積修復ZL101A零件性能相關的分析研究尚有很多工作有待開展。

ZL101A作為航空零件中應用最廣泛的合金之一,研究其激光選區熔化沉積修復性能具有重要的實際意義和應用價值。文中采用激光選區熔化沉積技術在ZL101A基體上增材制備AiSi10Mg合金并開展一系列熱處理工藝試驗,進而模擬鑄鋁零件的修復過程,研究不同工藝條件下的組織和力學性能,最終為分析激光選區熔化沉積技術在ZL101A航空零件修復中的應用可行性提供試驗基礎和理論指導。

2 試驗材料和方法

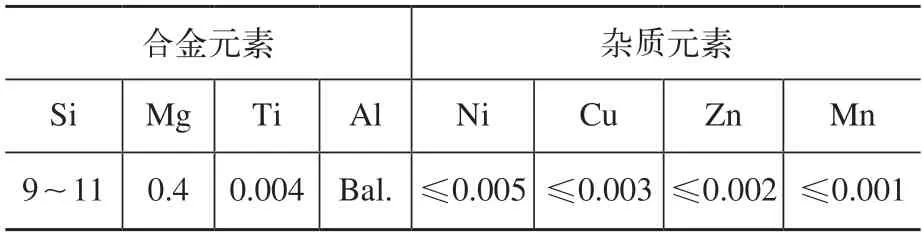

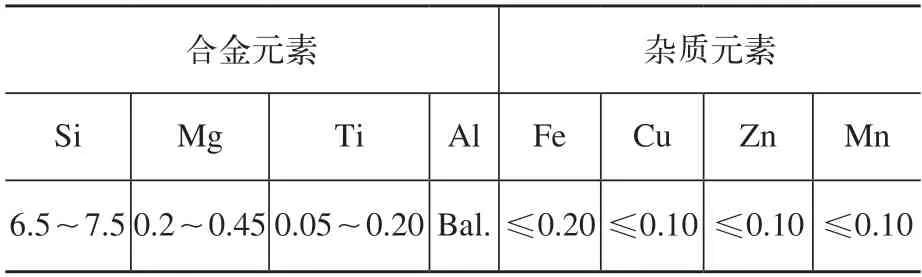

激光選區熔化沉積的試驗材料為AiSi10Mg合金粉末,顆粒度為100~150目,粉末化學成分見表1。為了降低金屬粉末中的吸附水分,最大限度地減少增材金屬的氣孔缺陷,試驗前將合金粉末放置于真空加熱爐中,在氬氣氛圍中加熱60~65℃,保溫1h。激光選區熔化沉積的基板材料為50mm厚的ZL101A弧形鑄件,熱處理狀態為T6,抗拉強度可達到230MPa,其化學成分見表2。為了去除基板表面的氧化膜和污染物,首先將基板進行堿洗,直至恢復表面金屬光澤,然后用流動的清水沖洗干凈,最后再用丙酮清洗干凈,在自然狀態下晾干。

表1 AiSi10Mg合金粉末化學成分(質量分數)(%)

表2 ZL101A基板合金化學成分(質量分數)(%)

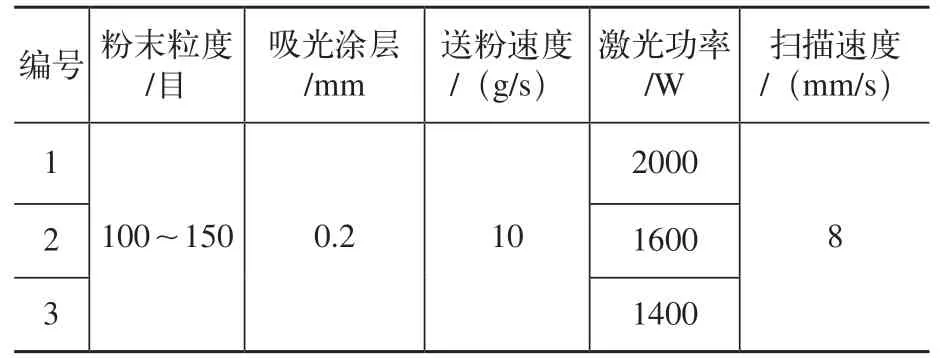

激光選區熔化沉積試驗設備為1064nm的YAG激光器、高精度可調送粉器、St?buli五軸機械臂,真空充氬保護環境,利用同軸送粉方式進行逐層堆積成形。為了改善激光的反射率,在ZL101A基板表面噴涂0.2mm的黑色吸光涂層。為了研究不同激光功率對沉積性能的影響,分別采用3種不同的工藝參數(見表3),沉積出的尺寸均為長60mm、寬10mm、高35mm的試樣。加工試樣實物如圖1所示,激光選區熔化沉積原理如圖2所示。

圖1 加工試樣實物

表3 激光選區熔化沉積工藝參數

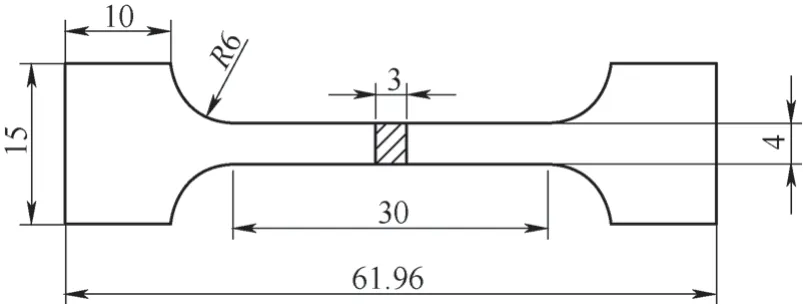

按照圖3、圖4所示的切割方向與試樣尺寸,針對每種工藝的沉積部分采用線切割方法切割出10件拉伸試樣。為了研究T6熱處理對激光選區熔化沉積試樣性能的影響,分別選出5件1~3號激光選區熔化沉積的拉伸試樣進行T6熱處理,具體操作方式為:箱式電阻爐中加熱到525℃保溫3h,然后水淬固溶處理,隨后箱式電阻爐中加熱到155℃保溫4h,最后空冷至室溫。拉伸試樣的標記見表4。按照GB/T 228.1—2010《金屬材料室溫拉伸試驗》,在電子拉伸試驗機(Zwick Z05型)上進行拉伸試驗。

圖3 拉伸試樣的取樣方向

圖4 拉伸試樣尺寸

針對上述6種工藝的拉伸斷口進行金相試驗,使用光學顯微鏡(ZEISS A1型)對比觀察微觀金相形貌;同時采用掃描電子顯微鏡(TESCAN MAIA3型)對拉伸斷口進行微觀形貌對比觀察。

3 試驗結果分析

3.1 拉伸試驗

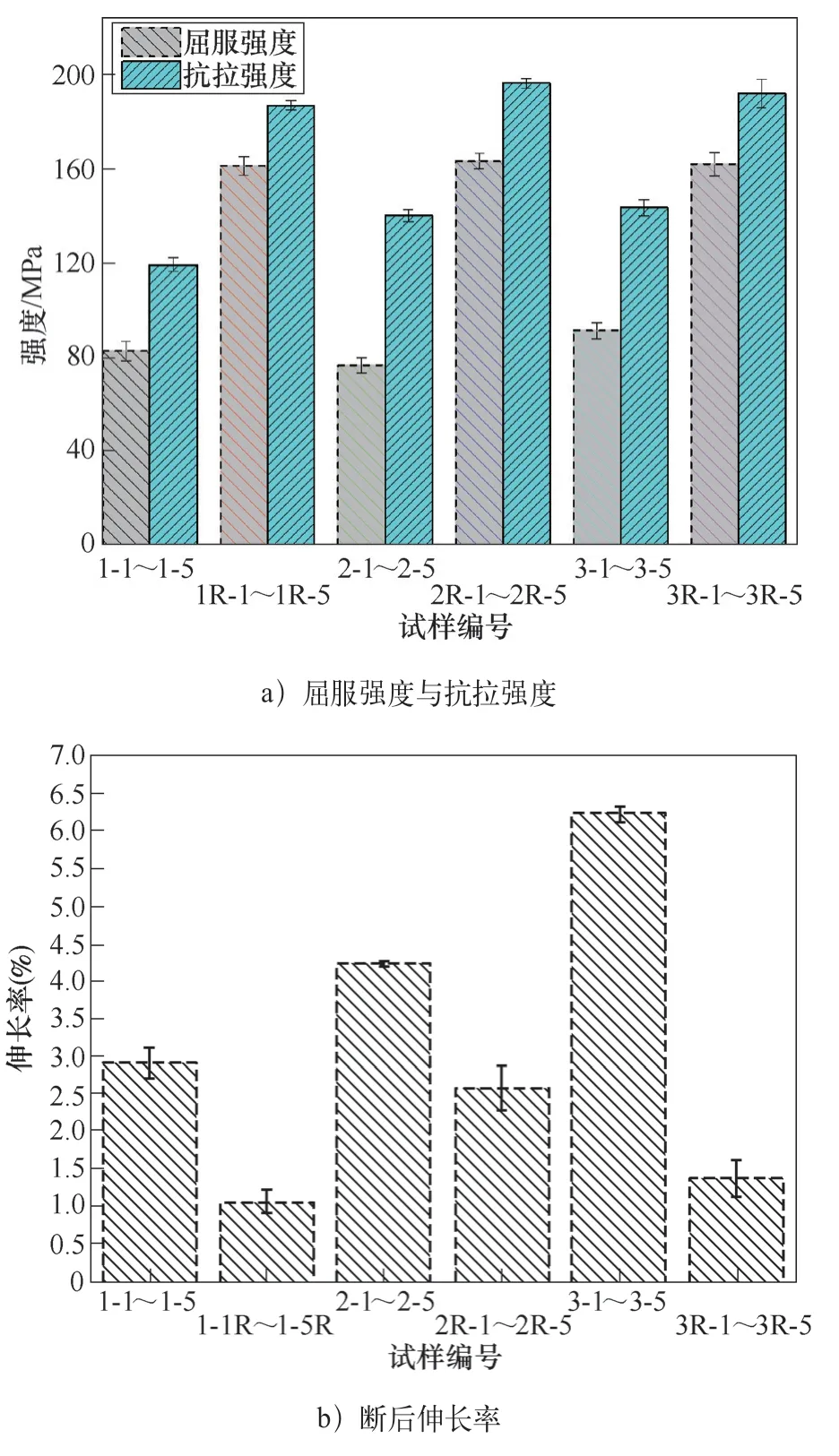

拉伸試驗可以用來測定金屬材料的最基本力學性能指標,如屈服強度、抗拉強度、斷后伸長率等。試樣的拉伸試驗結果對比如圖5所示。

圖5 拉伸試驗結果對比

由圖5可看出,1-1~1-5拉伸試樣的平均屈服強度為82.5MPa,平均抗拉強度為119.3MPa;1R-1~1R-5拉伸試樣的平均屈服強度提升至161.4MPa,平均抗拉強度提升至187.4MPa;2-1~2-5拉伸試樣的平均屈服強度為76.4M P a,平均抗拉強度為140.4MPa;2R-1~2R-5拉伸試樣的平均屈服強度提升至163.5MPa,平均抗拉強度提升至196.8MPa;3-1~3-5拉伸試樣的平均屈服強度為91.2MPa,平均抗拉強度為143.7MPa;3R-1~3R-5拉伸試樣的平均屈服強度提升至162.3MPa,平均抗拉強度提升至192.4MPa。

通過對比分析發現,1R~3R試樣相對1~3試樣的屈服強度和抗拉強度均存在大幅度的提高,但斷后伸長率均存在一定程度的下降。這是因為基體(ZL101A)和填充料(AlSi10Mg)均為熱處理強化鋁合金,T6(固溶+人工時效)熱處理可以起到很好的強化效果,然而塑性存在一定程度的下降。經對比,2R試樣的屈服強度和抗拉強度最高,同時考慮到鑄鋁合金零件的服役環境對塑性指標幾乎無要求,因此2R試樣的工藝可滿足鑄鋁零件的使用要求。

3.2 金相試驗

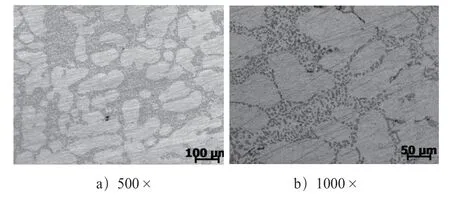

鑄鋁合金拉伸試樣的斷后伸長率數值較小(均<6%),塑性變形量對斷口附近金相組織形貌幾乎無影響。通過統計以上6種拉伸試樣的斷裂位置發現,斷口均位于基材位置。選取上述6種拉伸試樣的典型斷口制作金相試樣來開展金相觀察試驗。通過金相觀察試驗發現,非熱處理狀態的1~3號斷裂位置金相照片幾乎無差別,熱處理后典型拉伸試樣斷裂位置的金相組織也幾乎無差別,因此對具備代表性的典型斷口附近金相開展了觀察試驗。鑄鋁合金ZL101A基材的金相組織如圖6所示。從圖6可看出,ZL101A基材的金相組織為典型的鑄造組織,包括α固溶體和共晶相,共晶相在沿晶界呈網狀分布,細化和變質效果正常,共晶硅呈細小點狀和橢圓形分布于枝晶間,白色初晶α固溶體較粗大。

圖6 ZL101A基材的金相組織照片

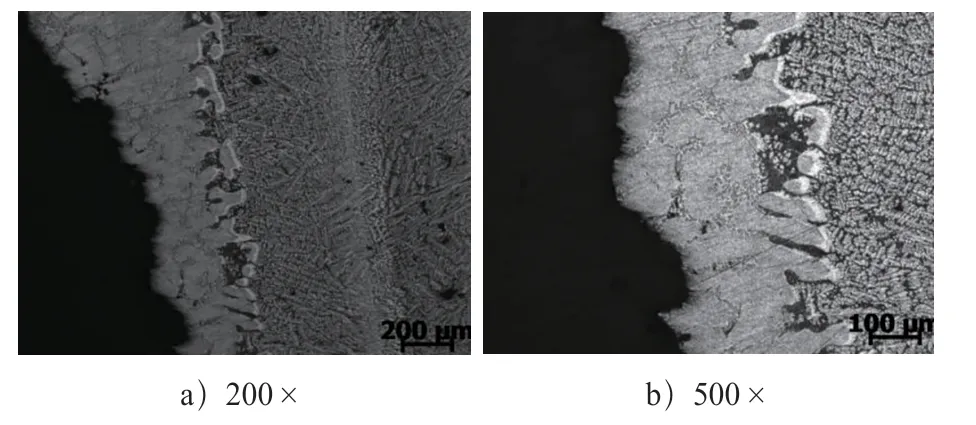

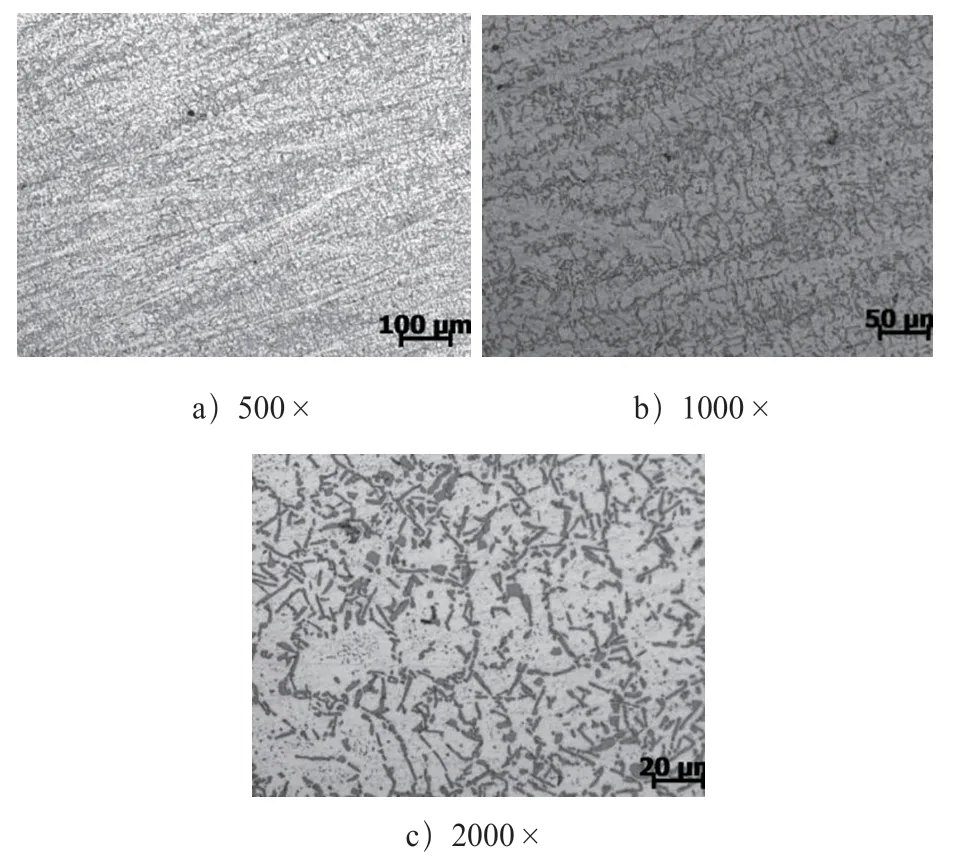

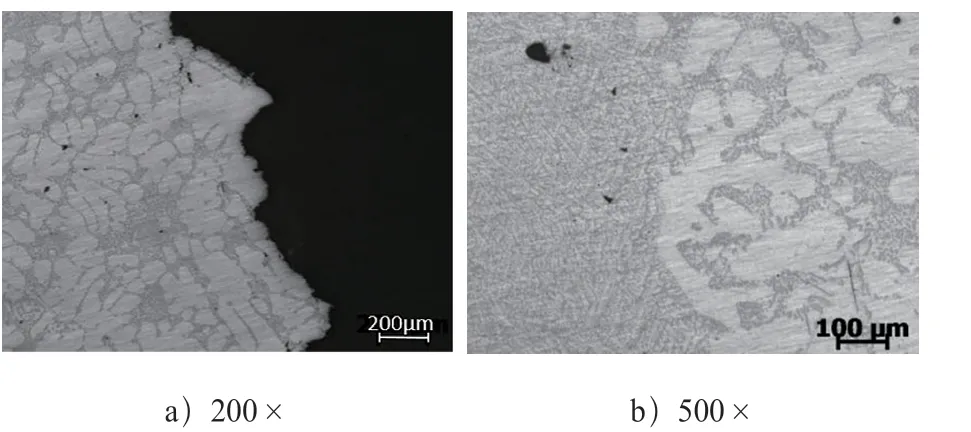

選取編號1-1的非熱處理拉伸試樣開展金相觀察試驗,其斷口及界面處的金相組織如圖7所示,沉積側的金相組織如圖8所示。由圖7可知,斷口為非熱處理拉伸試樣的典型斷口,斷裂位置發生在基材位置,沉積金屬與基材的顏色存在明顯區別,沉積金屬顏色發暗。由圖8可知,沉積側為AlSi10Mg的金相組織,該組織同ZL101A基材的金相組織相比,也是由白色α固溶體和灰色共晶相構成,但其中的α固溶體尺寸更小且形狀更加不規則,灰色共晶相的形狀也更加尖銳、不圓整。

圖7 非熱處理拉伸試樣斷口及界面處的金相組織

圖8 非熱處理拉伸試樣沉積側的金相組織

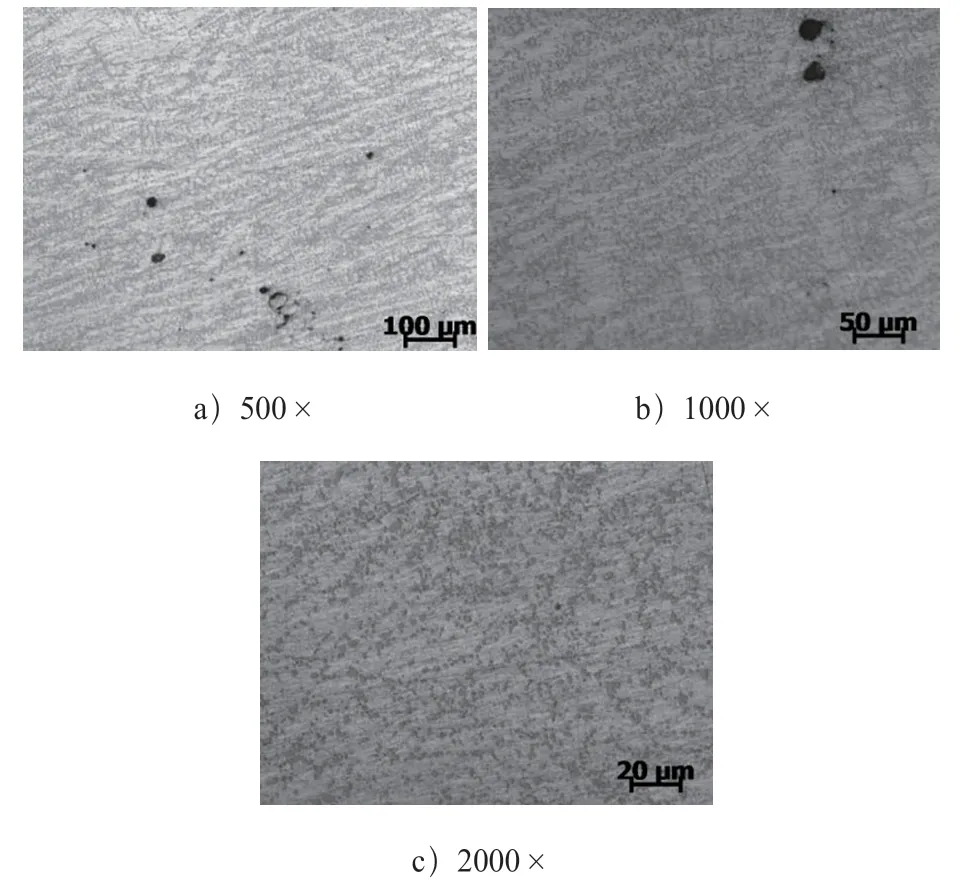

選取編號2R-1的熱處理拉伸試樣,其斷口及界面處的金相組織如圖9所示,沉積側的金相組織如圖10所示。從圖9和圖10可看出,經過T6熱處理的沉積組織發生較大變化,共晶相(共晶硅)一方面發生了粗化,另一方面更加圓整化,且由于強化相的固溶效果更加完全,所以導致白色的α固溶體顏色變灰。

圖9 熱處理后拉伸試樣斷口及界面處的金相組織

圖10 熱處理后拉伸試樣沉積側的金相組織

3.3 斷口分析試驗

為了研究激光選區熔化沉積修復接頭拉伸斷口的韌脆性,采用TESCAN MAIA3型掃描電子顯微鏡對6種拉伸試樣的斷口進行了微觀形貌觀察。觀察發現,6種拉伸試樣的斷口特征類似,3-1試樣的拉伸斷口形貌如圖11所示。斷面上存在密布的韌窩,且韌窩周圍可觀察到明顯的撕裂棱,均呈現出典型的韌性特征,這是因為鑄造鋁合金拉伸試樣承受拉伸載荷,當應力超過材料的屈服強度時會發生塑性變形,產生縮頸形成三向應力狀態。中心軸向應力會隨著頸縮的進展不斷增大。強化相與固溶體由于變形系數存在差異,因此隨著塑性變形增大,兩者會分離產生微孔,另外也可能因強烈滑移位錯而產生孔洞,即韌窩(見圖11a)。韌窩在多處形核,然后隨變形的增加,微孔壁變薄,通過撕裂方式相連接,進而在韌窩周圍形成撕裂棱。

通過對比觀察發現,3-1拉伸試樣的斷口處存在數量較多的氣孔(見圖11b),這可能與激光功率較低有關。另外,數量較多且密集分布的氣孔也是導致強度偏低的原因之一。

4 結束語

1)T6熱處理可以提升激光選區熔化沉積試樣的屈服強度和抗拉強度,2號激光選區在熔化沉積工藝條件下(金屬粉末粒度100~150目、吸光涂層0.2mm、送粉速度10g/s、功率1600W和掃描速度8mm/s)得到的強度指標最高,T6熱處理后,接頭平均抗拉強度為196.8MPa,達到基材的85.6%,可滿足一般ZL101A航空鑄件的修復要求。

2)AlSi10Mg沉積組織由白色α固溶體和灰色共晶相構成,熱處理后強化相的固溶效果更加完全,共晶相更加圓整化,白色的α固溶體顏色變灰。

3)激光選區熔化沉積試樣均為塑性斷裂,斷口特征均呈現為韌窩和撕裂棱狀,異常斷裂的拉伸件斷口分布有較多氣孔。