40CrNiMo鋼鍛件退火后加工異常原因分析

孫進晨

蘇州綠的諧波傳動科技股份有限公司 江蘇蘇州 215000

1 序言

我公司外協鍛件廠生產的某40CrNiMo鋼鍛件,退火后進行粗加工時出現車削加工困難,出現廢刀現象。該零部件材料為40CrNiMo鋼,鍛造退火后要求硬度為90~105HRB,組織為均勻的鐵素體+片狀珠光體。為分析出現加工異常的原因并防止類似情況再次發生,對出現異常的工件進行了宏觀、微觀特征觀察、化學成分分析、硬度及金相組織檢測等,以判定出現異常的原因。

2 宏觀觀察與化學成分分析

該鍛件有效壁厚約10mm,單邊加工余量3mm左右,鍛件外觀整體光滑(見圖1a),氧化皮較輕微,車削后表面光滑,沒有明顯粗糙度增加現象(見圖1b)。但相同刀具車削其他批次零件可以加工50件以上,而本批次加工15件左右刀具即磨損嚴重,無法保證加工尺寸,需要更換刀具。

使用光譜儀對該批鍛件進行化學成分分析,結果見表1。從表1可看出,鍛件的化學成分符合標準要求。

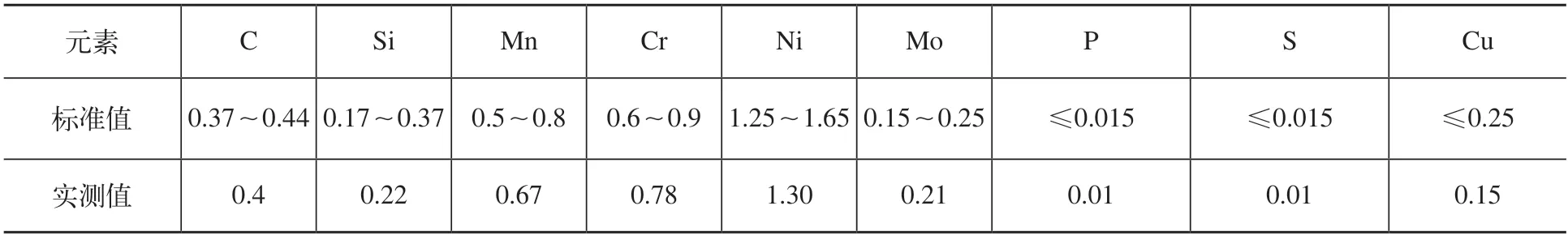

表1 異常鍛件的化學成分(質量分數) (%)

3 硬度及金相檢測

車削異常鍛件按照圖1b所示位置進行洛氏硬度檢測,結果見表2。隨機抽取2件車削異常零件,按圖1b所示位置進行取樣并金相制樣,金相組織如圖2所示。將未車削鍛件按圖1a位置進行取樣并金相制樣,觀察鍛件脫碳層深度與組織由外及內的變化情況,結果如圖3所示。

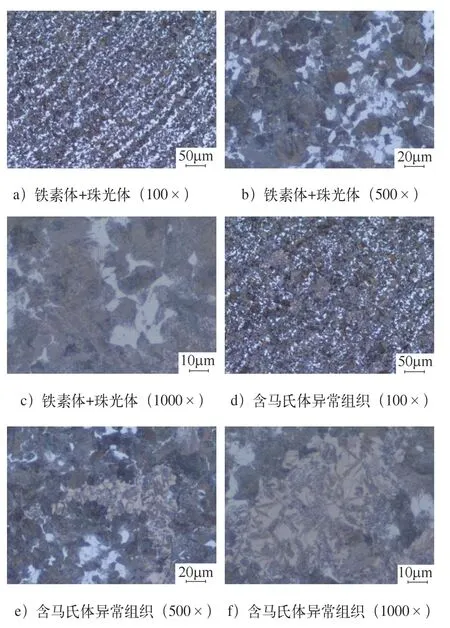

圖2 異常零件金相組織

從表1可看出,表面硬度和截面硬度均在正常范圍內。

從圖2可看出,金相組織在局部區域有馬氏體存在,穿插在片狀珠光體和鐵素體中。無馬氏體區域組織(見圖2a~c)主要為片狀珠光體+鐵素體,含馬氏體區域組織(見圖2d~f)主要為片狀珠光體+馬氏體+鐵素體。

對未車削鍛件分別觀察表層、近表層和心部的組織結構(見圖3a),其中表層有較嚴重的氧化皮及脫碳層(見圖3b),總深度0.5~0.8mm。在靠近表層未脫碳位置組織中含有較多馬氏體(見圖3c),靠近心部的組織中雖然也有馬氏體存在,但含量較少,主要沿偏析帶分布(見圖3d)。

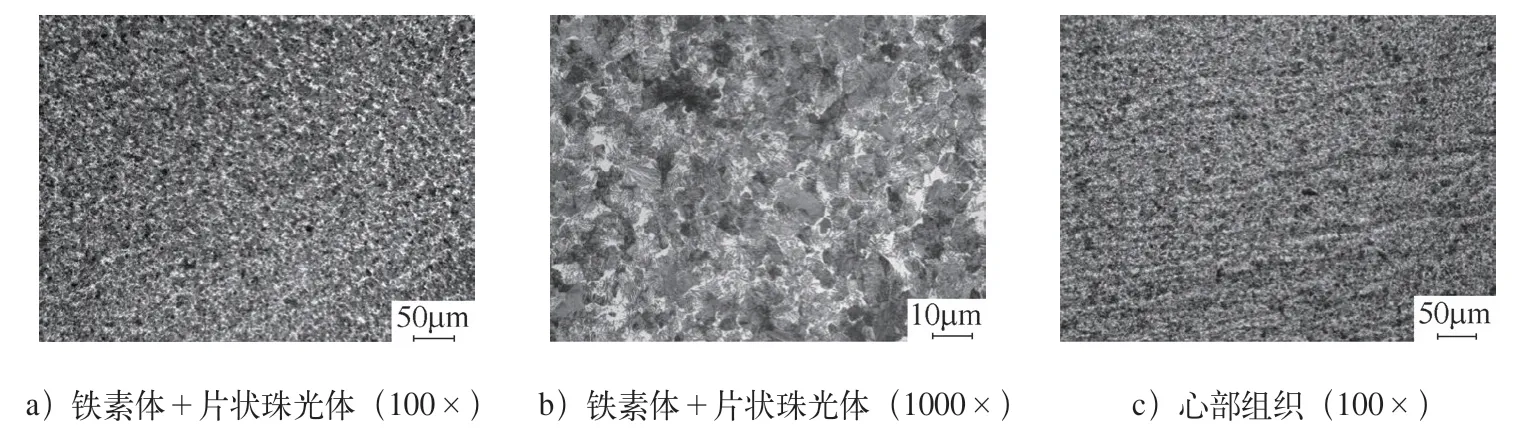

正常批次零件金相組織如圖4所示。組織為均勻的鐵素體+片狀珠光體(見圖4a、b),在零件心部由于原材料帶狀偏析遺傳,仍有部分帶狀偏析存在(見圖4c)。對比圖4a、c與圖2a,異常零件無馬氏體組織中,鐵素體+珠光體組織分布不均,有明顯的帶狀偏析,結合圖2d,馬氏體組織也主要分布在偏析的珠光體組織中。

圖4 正常批次零件金相組織

4 微觀分析

使用顯微維氏硬度計檢測無馬氏體組織區域與含馬氏體組織區域的硬度,結果見表3。無馬氏體組織區域硬度在250HV0.1左右,但是含馬氏體區域硬度達到440HV0.1,明顯高于無馬氏體區域退火態鐵素體+片狀珠光體組織。

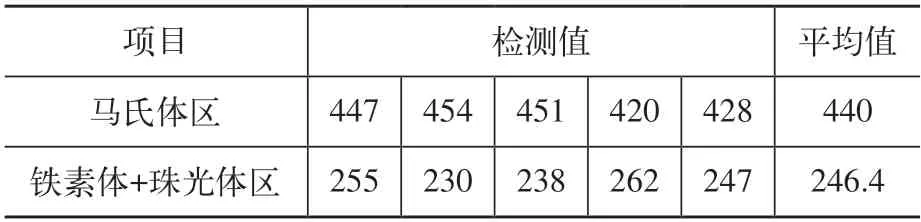

表3 顯微維氏硬度檢測結果 (HV0.1)

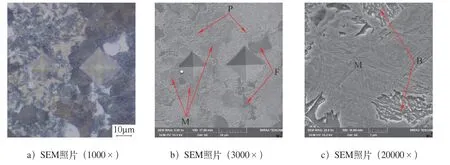

SEM照片也顯示馬氏體組織上的高硬度點與正常組織硬度點的大小有明顯區別(見圖5a、b)。另外,在馬氏體組織區域存在部分貝氏體組織(見圖5c),這與零件出爐后的冷卻速度及該區域合金元素含量有關。

圖5 含馬氏體區域金相組織

5 分析與討論

對車削異常零件的分析結果表明,車削加工困難的主要原因是:退火組織中含有的馬氏體組織形成局部高硬度區,使刀具在車削時更易磨損,出現加工異常情況。又因為馬氏體組織所占比例較低,所以使用洛氏硬度計無法分辨局部高硬度區域。

經與外協廠家溝通后了解,因設備故障,該批次零件未使用連續式推桿退火爐進行生產,而是使用普通箱式爐進行退火。退火工藝為835℃保溫8h,隨爐冷卻至600℃后出爐空冷。正常使用推桿爐的退火工藝參數為835℃保溫8h,爐冷至500℃后出爐空冷[1,2]。該批次零件使用箱式爐退火且出爐溫度較高,根據40CrNiMo鋼等溫冷卻曲線[3],在600℃時仍有可能存在奧氏體組織。結合顯微維氏硬度及金相微觀組織推測,該批零件使用箱式爐生產時爐內物料堆疊放置,箱式爐內沒有循環風扇,導致溫度均勻性較差,堆疊放置的工件內部降溫速度慢,出爐時的實際溫度要高于600℃。

40CrNiMo鋼在>600℃出爐時組織內含有未轉變奧氏體,該材料淬透性較好,出爐時工件中殘留奧氏體發生空冷淬火轉變形成馬氏體組織,產生局部高硬度區。又因為馬氏體組織比例較低,所以使用洛氏硬度計無法分辨出局部高硬度區域。

含有奧氏體的零件出爐后表面冷卻速度更高,因此形成了更多的馬氏體組織;內部冷卻速度低,形成的馬氏體組織逐漸相對較少[4],這與圖3c、d所觀察到的結果完全一致。表層含量較高的馬氏體組織形成更多的高硬度區,使刀具在車削時更易磨損,出現加工異常情況。心部馬氏體組織主要分布在偏析帶上,是因為偏析帶中碳含量、合金元素含量較高,提高了奧氏體的穩定性,過冷奧氏體轉變的Ms點下降,只有冷卻到較低溫度時才會形成馬氏體或貝氏體組織[5]。

與正常批次零件組織對比(見圖4a),圖2a中鐵素體+珠光體區域組織很不均勻且存在明顯帶狀偏析。鍛件中的帶狀組織主要是由原材料的帶狀偏析造成的,會降低零部件的力學性能,因此應盡可能消除帶狀組織[6]。分析該異常件出現不均勻鐵素體+珠光體組織的原因,可能是因為堆疊放置的零件在升溫過程中料堆內部出現升溫滯后現象,在總時間滿足的情況下料堆內部奧氏體化時間不足,成分均勻化不夠充分。

為驗證所分析產生異常的原因是否正確,協同供應商進行了工藝驗證。在同一箱式爐內僅放置一層零件,使用異常批次退火工藝,將出爐溫度調整為500℃后進行退火,驗證結果顯示,出爐空冷后的零件硬度正常、組織為均勻的鐵素體+片狀珠光體。

6 結束語

通過對車削加工異常的40CrNiMo鋼鍛件進行分析,找出了其車削困難的原因,并結合該批次零件的生產設備、生產工藝過程找出了造成這些原因的問題點,采取了一定方法進行改善。我公司已要求外協廠家嚴禁隨意更換生產設備,保證工藝的正確性與完整性,并且嚴格按照硬度+組織的標準進行檢驗。此后,使用連續式推桿退火爐沒有再發生過類似的質量問題。

對使用如40CrNiMo鋼等淬透性較好的材料制備的鍛件,需合理選擇退火設備,根據退火后出爐溫度等影響其組織結構及組織類型,嚴格控制退火過程中的溫度、時間參數,保證出爐溫度。