高性能Q690qD橋梁鋼實橋應用試驗研究

車平,李軍平,朱新華

中鐵寶橋集團有限公司 陜西寶雞 721006

1 序言

高強度橋梁鋼為橋梁工程師提供了設計更加輕盈、跨度更大的橋梁的可能[1],與低強度鋼相比,高強度鋼焊接性和熱加工性較差,限制了其應用,因此,研發強度高、焊接性和熱加工性好的高性能橋梁鋼一直是鋼橋材料的研發方向。從2000年開始,國外發達國家已將屈服強度690MPa級的高性能鋼應用于鋼結構橋梁中,例如:美國研發了系列高性能鋼HPS70W和HPS100W,于2003年將HPS100W用于Nebraska橋;日本研發了BHS500W和BHS700W高強鋼,于1998年將BHS700W鋼應用于明石海峽橋[2];歐洲致力于建立高強鋼橋梁的設計準則和規范體系,研發了S460QL鋼和S690QL鋼,德國因戈爾施塔特組合橋梁的半剛性連接采用了S690QL鋼,以及韓國于2009年將HSB800W鋼應用于Lee-Sunshine橋。然而,除了日本明石海峽大橋外,國外使用690MPa級高強鋼的橋梁規模都不是很大。

隨著國民經濟的不斷發展,促進了交通運輸業和橋梁建設的快速提升,各種跨江、河、湖、海的橋梁在我國大規模建設。與國外相比,我國鋼橋梁建設用鋼還存在強度級別偏低的情況,主要以Q355q、Q370q、Q420q、Q500q等橋梁鋼為主,更高強度級別鋼種的工程應用實例較少,尚不能適應橋梁結構輕量化、耐久性等的發展要求,亟待在690MPa級高強度橋梁鋼應用上取得突破。2017年,國家重點研發計劃“高性能橋梁用鋼”項目開展了高性能690MPa級橋梁鋼開發試驗,通過對國內外高性能橋梁鋼使用和標準及指標對比分析,針對國外690MPa級高強鋼合金成分偏高、屈強比不做要求、低溫沖擊性能指標低,以及調質狀態供貨焊接性差的特點,開展了冶金質量、基本力學性能、焊接材料與焊接工藝、微觀組織機理、典型厚度鋼板防斷與疲勞性能等系統研究,形成了“690MPa高強度橋梁鋼-配套焊接材料-橋梁設計-工程應用”的一體化解決方案。

在此基礎上,依托澳氹第四跨海大橋的建造,以提升高強度橋梁鋼的焊接性為目標,采用低碳、微合金化鋼板成分設計,獲取低CEV、低Pcm值,減小了鋼材的淬硬傾向;采用熱機械軋制(TMCP)+回火工藝,降低鋼材的殘余應力,提高了鋼材的焊接性;同時,基于橋梁結構安全考慮,嚴格控制鋼材的屈強比≤0.88,并適當降低屈服強度驗收指標為≥650MPa(GB/T 714—2015《橋梁用結構鋼》規定板厚≤50mm的鋼板,其屈服強度≥690MPa)。

本文通過一系列應用性試驗研究,形成了高性能Q690qD高強度橋梁鋼及其應用標準體系,并將研究成果成功應用于澳氹第四跨海大橋,為我國高性能690MPa級高強度橋梁鋼的推廣應用提供了技術支撐。

2 母材復驗

2.1 鋼板化學成分及力學性能試驗

試驗用Q690q D鋼,板厚為24m m、28m m、44mm,鋼板交貨狀態為“TMCP+回火”。鋼板化學成分見表1,力學性能試驗結果見表2。

表1 Q690qD鋼板化學成分(質量分數) (%)

表2 Q690qD鋼板力學性能試驗結果

由表1、表2可知,試驗用Q690qD鋼wC≤0.09%,通過采用碳當量法評定鋼材的裂紋敏感指數和鋼材的焊接性,計算得出試驗用24m m、28m m和44mm厚的Q690qD鋼板碳當量CEV、冷裂敏感指數Pcm分別為0.50%和0.20%。S、P等有害元素的含量均控制在較低水平,wP=0.0084%~0.011%,wS≤0.002%。鋼中加入Ni、Cr、Cu等主要元素,還添加了Ti、Nb、V等微合金元素,可產生晶粒細化和沉淀強化等作用,以改善組織性能,提高鋼的強度[3]。不同板厚間化學成分試驗結果差異很小,說明鋼材成分的均勻性好。該鋼種采用低碳、低雜質元素含量成分設計方案,有效控制了鋼板的碳當量和冷裂紋敏感指數,鋼的冷裂紋敏感性有所減弱,極大地改善了鋼板的焊接性。

Q690qD鋼板屈服強度為657~711MPa、抗拉強度為789~825MPa、斷后伸長率為14%~18.5%,符合鋼材技術條件要求(屈服強度≥650MPa、抗拉強度為770~880MPa、斷后伸長率≥14%)。不同厚度的鋼板力學性能試驗結果存在差異,同一厚度的鋼板頭部和尾部力學性能也有一定差異,但差別不大。24mm、28mm及44mm鋼板的屈強比分別為0.88、0.83和0.88,滿足技術條件要求,具有良好的塑性;鋼板彎曲試驗結果良好,說明鋼板具有良好冷彎成形能力。總之,Q690qD鋼不同規格鋼板的力學性能差異性較小,其抗拉強度、屈服強度、伸長率、低溫韌性均符合“澳氹第四跨海大橋Q690qD鋼技術要求”的相關要求。

2.2 鋼板系列溫度沖擊試驗

韌脆轉變溫度作為衡量鋼板韌脆轉變特性的標準,用于評定結構在使用溫度下的脆性破壞傾向。為此,選取厚28mm、44mm的Q690qD鋼板,按GB/T 229—2007《金屬材料夏比擺錘沖擊試驗方法》,采用10mm×10mm×55mm夏比V型缺口沖擊試樣,在SANA擺錘式沖擊試驗機上進行系列溫度(20℃、0℃、-20℃、-40℃、-50℃、-60℃)下的沖擊試驗,確定韌脆轉變溫度范圍,冷卻介質采用酒精和液氮的混合液體,在保溫箱中將試樣冷卻。系列溫度沖擊結果見表3,Boltzmann函數擬合曲線分布如圖1所示。

圖1 Q690qD鋼板系列低溫沖擊曲線

表3 Q690qD鋼板系列低溫沖擊結果

由圖1可知,在整個試驗溫度范圍內,隨著溫度降低,沖擊吸收能量呈現出規律性下降趨勢,但鋼板在-60℃時的沖擊吸收能量仍保持在275J和311J,沒有出現明顯的下屈服平臺,可以推測韌脆轉變溫度應該在-60℃以下,因此,其具有良好的低溫沖擊性能,能夠滿足工程使用要求。

3 熱矯形試驗

3.1 試驗方法

試驗采用長500mm(軋向)、寬300mm的試板,模擬了構件矯形時采用火焰帶狀加熱的狀況,借鑒以往試驗相關數據,當最高熱矯正溫度設定為900℃時,該溫度已經超過了Q690q鋼的Ac3線,改變了鋼板原始晶粒度和組織形態,確定熱矯形最高加熱溫度依次為600℃、700℃和800℃,加熱方法為帶狀火焰單面加熱,燃氣為“丙烷+氧氣”,采用紅外線測溫儀測量加熱溫度(見圖2)。加熱范圍為80~100mm,加熱溫度精度控制在±20℃,自然空冷至室溫。

圖2 鋼板熱矯正試驗

3.2 試驗結果

被加熱的鋼板自然空冷至室溫后,對不同矯正溫度的鋼板試件分別進行力學性能檢測、微觀組織分析。熱矯形試驗力學性能結果見表4,微觀金相組織如圖3所示。

圖3 鋼板熱矯形后的微觀金相組織

表4 鋼板熱矯正試驗結果

3.3 試驗結果

Q690qD鋼板微觀金相組織主要為貝氏體,分別在600℃、700℃和800℃熱矯正后,母材微觀金相組織均為“鐵素體+貝氏體”。從鋼板力學性能復驗結果來看,28mm和44mm鋼板加熱600℃后,屈服強度分別為682MPa和675MPa、抗拉強度分別為785MPa和796MPa,滿足標準要求下限值;但隨著火焰加熱溫度升高到700℃、800℃后,兩種板厚的屈服強度、抗拉強度均出現不合格現象。因此,確定Q690qD鋼板熱矯形溫度不超過650℃。

4 焊接性試驗

4.1 焊接熱影響區最高硬度法

對28mm、44mm鋼板進行焊接熱影響區最高硬度試驗,試驗溫度分別為室溫(20℃)和預熱75℃,焊條均選用E7815-G(φ4.0mm)。熱影響區最高硬度試驗結果見表5。由表5可見,在室溫和預熱75℃焊接時,板厚28mm、44mm的Q690qD鋼板焊接熱影響區最高硬度為272~314HV10,均低于350HV10。說明Q690qD鋼在不預熱和預熱75℃情況下焊接均未產生淬硬組織,鋼板冷裂紋傾向不大。

表5 焊接熱影響區最高硬度試驗結果

4.2 斜Y形坡口試驗

對28mm、44mm鋼板進行斜Y形坡口焊接裂紋試驗,采用焊條電弧焊E7815-G(φ4.0mm)、埋弧焊絲SUN5M3(φ4.0mm)配焊劑S78A4UFB分別在室溫、75℃、100℃進行試驗,焊后試件經48h冷卻后,對試件進行外觀檢查和解剖,用放大鏡檢查焊接接頭表面和斷面,并進行宏觀斷面金相分析,試驗結果見表6、表7。

表6 斜Y形坡口焊接裂紋(小鐵研)試驗結果

表7 斜Y形坡口焊接裂紋(大鐵研)試驗結果

從表6、表7可看出,在不預熱情況下,采用焊條電弧焊和埋弧焊的試件均產生裂紋,在預熱75℃和100℃后,采用焊條電弧焊和埋弧焊焊接均未產生裂紋。因此,當板厚為28mm、44mm時,預熱溫度為75~100℃,可防止冷裂紋產生。

5 不同熱輸入下的埋弧焊試驗

焊接熱輸入的大小將會影響到焊接接頭焊縫區和熱影響區的峰值溫度和冷卻速度,從而直接影響到焊接接頭中組織的形成及力學性能。選取板厚為28mm和44mm的Q690qD鋼板進行試驗,采用埋弧焊的焊接工藝,焊接過程中選取25kJ/cm、30kJ/cm、35kJ/cm、40kJ/cm、45kJ/cm不同熱輸入的焊接工藝,焊后測試焊接接頭抗拉強度,以及焊縫金屬屈服強度、抗拉強度、斷后伸長率及彎曲性能,探尋其變化規律。不同熱輸入焊接接頭表力學性能結果見表8。

表8 不同熱輸入焊接接頭力學性能結果

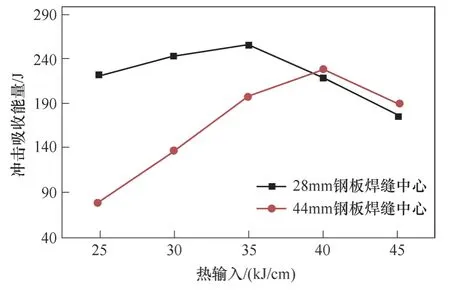

不同熱輸入下焊縫中心及熱影響區低溫沖擊性能如圖4、圖5所示。由圖4、圖5可知,當焊接熱輸入從25kJ/cm增加到45kJ/cm時,焊縫低溫沖擊吸收能量從75J增大到179J;熱影響區低溫沖擊吸收能量先隨熱輸入增大而增大,當到一個峰值時,低溫沖擊值又會隨著熱輸入增加而降低,但仍然保持在176J以上。從拉伸試驗結果來看,對于28mm厚鋼板,焊接熱輸入增加到45kJ/cm時,接頭抗拉強度為731MPa、焊縫屈服強度632MPa,均低于標準值;對于44mm厚鋼板,焊接熱輸入增加到45kJ/cm時,接頭拉伸強度為749MPa,均低于標準值。綜上所述,Q690qD鋼板采用埋弧焊時的熱輸入為25~40kJ/cm。

圖4 不同熱輸入焊縫中心低溫沖擊性能

圖5 不同熱輸入熱影響區低溫沖擊性能

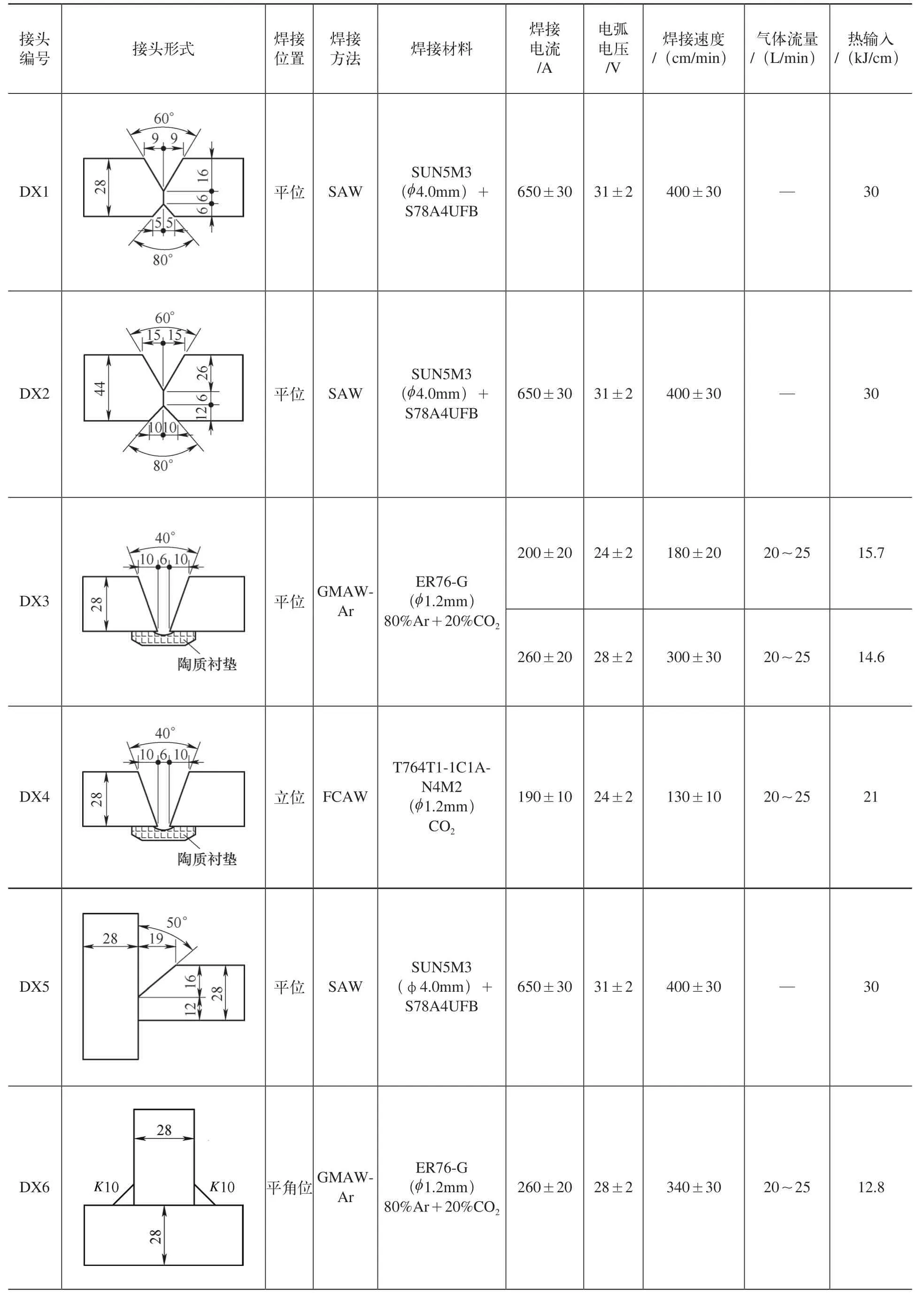

6 典型接頭的焊接工藝評定試驗

選取28m m、44m m的Q690q D鋼板,采用埋弧焊、氣體保護焊進行典型接頭的焊接工藝評定試驗,按照焊接接頭性能指標ReL≥650M P a、Rm≥770MPa,-20℃KV≥47J及冷彎合格(D=3a,180°)要求,根據焊接性試驗結果和不同熱輸入試驗結果,確定埋弧焊工藝的熱輸入控制在25~40kJ/cm。Q690qD鋼板典型接頭焊接參數見表9,典型接頭力學性能和最高硬度試驗結果見表10,接頭宏觀斷面金相如圖6所示。

圖6 Q690qD鋼典型接頭宏觀金相

表9 Q690qD鋼典型接頭焊接參數

表10 Q690qD鋼典型接頭力學性能和最高硬度試驗結果

由表9、圖6可見,焊接接頭的焊縫強度滿足要求,焊接接頭-20℃沖擊吸收能量均>47J,滿足相關規范要求,并且有較大的富裕量;各焊接接頭焊縫及熱影響區最高硬度值均<380HV10,表明在焊接過程中均未產生淬硬組織,接頭無淬硬傾向。

7 結束語

1)高性能Q690qD鋼為超低碳、低硫磷、高純凈度、微合金化高強度結構鋼,碳含量、焊接裂紋敏感指數(Pcm)均控制較低,交貨狀態采用“TMCP+回火”,微觀金相組織為低碳貝氏體組織,具有良好的力學性能。

2)通過系統地開展Q690qD鋼應用性試驗研究,證實該鋼材具有良好的焊接性和熱加工性能,滿足澳氹第四跨海大橋的應用要求,推動了我國高性能高強度橋梁鋼的發展。