拉桿轉(zhuǎn)子接觸界面參數(shù)識(shí)別和動(dòng)力學(xué)研究進(jìn)展

李浦,袁奇

(西安交通大學(xué)葉輪機(jī)械研究所,710049,西安)

拉桿組合式轉(zhuǎn)子具有剛度大、重量輕和便于布置冷卻通道等優(yōu)點(diǎn),被廣泛應(yīng)用于燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī)。與整體轉(zhuǎn)子不同,拉桿轉(zhuǎn)子接觸界面多,接觸狀態(tài)復(fù)雜,工作在高溫、高壓、高轉(zhuǎn)速環(huán)境。據(jù)統(tǒng)計(jì),燃?xì)廨啓C(jī)轉(zhuǎn)子系統(tǒng)的故障率占比高達(dá)45%,運(yùn)維費(fèi)用占整個(gè)電廠的60%以上[1]。因此,結(jié)構(gòu)可靠性和完整性對(duì)機(jī)組安全、穩(wěn)定運(yùn)行具有決定性作用。拉桿轉(zhuǎn)子的設(shè)計(jì)主要考慮以下因素:壓氣機(jī)和透平部分的通流形狀、葉片安裝及葉片承受的載荷、冷卻和密封氣體流道的布置、額定載荷和故障狀態(tài)下傳扭的可靠性和結(jié)構(gòu)完整性等。

深入開展螺栓連接拉桿轉(zhuǎn)子的動(dòng)力學(xué)機(jī)理研究,是重大裝配體可靠性的重要支撐,但對(duì)于螺栓連接拉桿轉(zhuǎn)子的固有頻率和動(dòng)力學(xué)特性研究,目前并沒有給出統(tǒng)一的設(shè)計(jì)準(zhǔn)則。由于多組合界面非線性行為受激振力和運(yùn)行狀態(tài)的影響,需要考慮幾何結(jié)構(gòu)、界面參數(shù)不確定性和多支撐邊界條件等因素,因而導(dǎo)致傳統(tǒng)的正向分析無法準(zhǔn)確預(yù)測(cè)結(jié)構(gòu)的模態(tài)特性和動(dòng)力學(xué)響應(yīng)。有限元模型修正理論廣泛應(yīng)用于工程技術(shù)領(lǐng)域,線性模型修正理論經(jīng)過多年發(fā)展已日趨成熟,但作為線性理論的重要推廣,非線性參數(shù)識(shí)別和模型修正目前尚處于起步階段。近年來,非線性參數(shù)識(shí)別技術(shù)已成為燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī)建模的重要方法之一,例如普惠公司在MIT燃?xì)廨啓C(jī)實(shí)驗(yàn)室建立雙轉(zhuǎn)子渦扇整機(jī)實(shí)驗(yàn)平臺(tái)[2],開展了轉(zhuǎn)子模態(tài)參數(shù)和氣動(dòng)阻尼識(shí)別研究。

針對(duì)接觸界面建模、模態(tài)試驗(yàn)和參數(shù)識(shí)別,學(xué)者們開展了大量的研究工作。從轉(zhuǎn)子設(shè)計(jì)角度出發(fā),如要保證轉(zhuǎn)子的結(jié)構(gòu)完整性,預(yù)緊力是一個(gè)關(guān)鍵參數(shù)。本文主要討論了拉桿轉(zhuǎn)子接觸界面參數(shù)識(shí)別和轉(zhuǎn)子動(dòng)力學(xué)特性方面的研究進(jìn)展,首先總結(jié)了燃?xì)廨啓C(jī)拉桿轉(zhuǎn)子結(jié)構(gòu)完整性方面的研究結(jié)果,包括轉(zhuǎn)子結(jié)構(gòu)、端面齒連接和完整性分析等;其次歸納了接觸界面剛度分析模型;然后,介紹了非線性參數(shù)識(shí)別方法并總結(jié)了拉桿轉(zhuǎn)子接觸參數(shù)識(shí)別的相關(guān)研究;最后,討論了拉桿轉(zhuǎn)子動(dòng)力學(xué)的研究成果和拉桿預(yù)緊力設(shè)計(jì)方法,并展望了未來的研究方向。

1 拉桿轉(zhuǎn)子結(jié)構(gòu)完整性

重型燃?xì)廨啓C(jī)常用于發(fā)電領(lǐng)域,可認(rèn)為是大功率工業(yè)燃?xì)廨啓C(jī)。另一種常用的燃?xì)廨啓C(jī)由航空發(fā)動(dòng)機(jī)改型而來,稱為航改燃?xì)廨啓C(jī),常用于艦船和機(jī)車驅(qū)動(dòng)。與重型燃?xì)廨啓C(jī)相比,航改燃?xì)廨啓C(jī)的效率相對(duì)較高,結(jié)構(gòu)緊湊且功率密度大。

1.1 拉桿轉(zhuǎn)子結(jié)構(gòu)特點(diǎn)

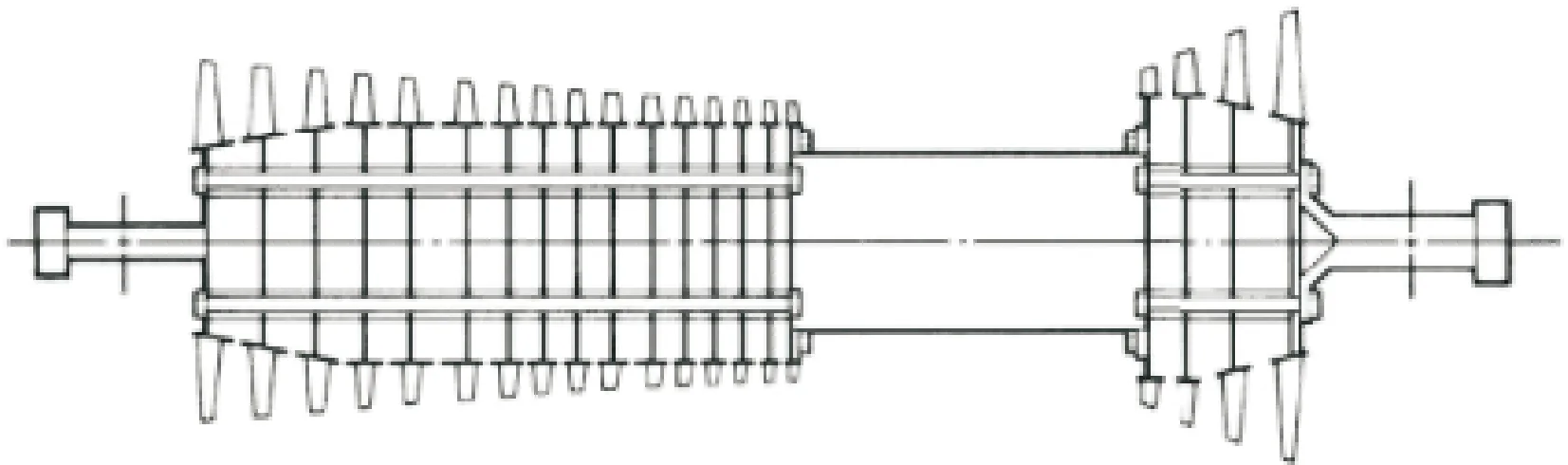

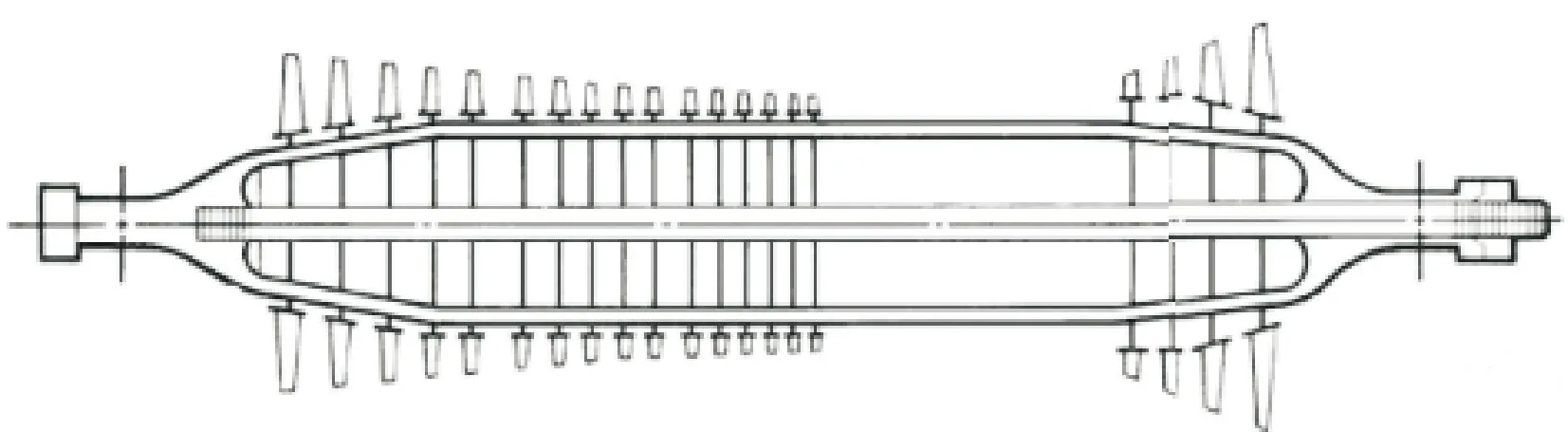

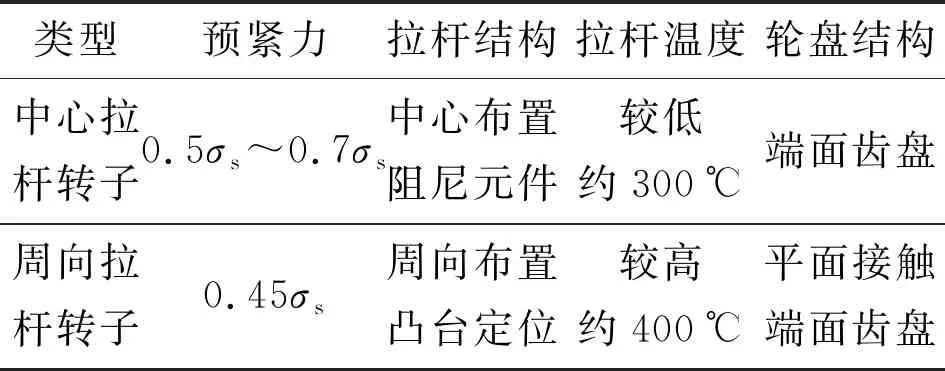

根據(jù)拉桿的布置結(jié)構(gòu),重型燃?xì)廨啓C(jī)轉(zhuǎn)子可分為周向拉桿和中心拉桿轉(zhuǎn)子,如圖1所示。周向拉桿轉(zhuǎn)子采用周向均布的多拉桿預(yù)緊連接,如美國(guó)通用公司、日本三菱重工等企業(yè)的燃?xì)廨啓C(jī)均采用此結(jié)構(gòu)。中心拉桿轉(zhuǎn)子采用一根拉桿將整個(gè)轉(zhuǎn)子輪盤預(yù)緊,如德國(guó)西門子公司的燃?xì)廨啓C(jī)采用此結(jié)構(gòu)。2種轉(zhuǎn)子結(jié)構(gòu)的對(duì)比如表1所示,中心拉桿轉(zhuǎn)子采用端面齒輪盤傳遞扭矩,拉桿預(yù)緊力大,位置在輪盤中心,溫度相對(duì)較低,且沿軸向布置有阻尼元件,可調(diào)節(jié)拉桿振動(dòng)頻率以避免共振;周向拉桿轉(zhuǎn)子采用帶凸臺(tái)的多拉桿結(jié)構(gòu),拉桿溫度相對(duì)較高,輪盤采用平面摩擦或端面齒盤傳遞扭矩。

(a)周向拉桿轉(zhuǎn)子

(b)中心拉桿轉(zhuǎn)子

表1 中心拉桿和周向拉桿轉(zhuǎn)子結(jié)構(gòu)對(duì)比

1.2 端面齒連接結(jié)構(gòu)

根據(jù)傳扭方式,拉桿轉(zhuǎn)子的連接結(jié)構(gòu)可分為平面摩擦傳扭和端面齒傳扭。端面齒盤具有自定心和傳扭大等優(yōu)點(diǎn),因此在重型燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī)中得到廣泛應(yīng)用,例如三菱公司M701F重型燃?xì)廨啓C(jī)的透平輪盤采用弧形齒(Curvic coupling)傳扭,西門子公司V94.3A重型燃?xì)廨啓C(jī)的壓氣機(jī)和透平輪盤均采用平面齒(Hirth coupling)傳扭。通用、西門子和三菱重工等廠商的F和H級(jí)重型燃?xì)廨啓C(jī)拉桿轉(zhuǎn)子盤軸的連接方式如表2所示。端面齒盤連接的可靠性更高,但齒形結(jié)構(gòu)不可避免地會(huì)引入應(yīng)力集中,齒面微動(dòng)滑移非線性更加復(fù)雜,且對(duì)齒面加工精度的要求更高。

表2 重型燃?xì)廨啓C(jī)拉桿轉(zhuǎn)子典型連接方式

端面齒結(jié)構(gòu)緊湊且剛性大,被廣泛應(yīng)用于傳動(dòng)裝置。由于全齒嚙合精度高,也可作為分度裝置。根據(jù)齒面形狀可將端面齒分為平面齒和弧形齒,其加工示意見圖2,特點(diǎn)對(duì)比匯總于表3。平面齒最早由Albert Hirth于1928年提出[3],主要用于機(jī)械傳動(dòng),通過側(cè)銑刀加工齒面,加工刀路銑削角γ導(dǎo)致齒形向心收縮。弧形齒為格里森(Gleason)公司發(fā)明,由一對(duì)曲率相同的凹齒和凸齒嚙合組成,采用成形砂輪或齒盤在專用磨齒機(jī)床上加工,得到要求的齒形齒面,弧形齒主要用于航空發(fā)動(dòng)機(jī)以及燃?xì)廨啓C(jī)(如三菱公司)盤軸連接。

(a)弧形齒

(b)平面齒

表3 平面齒和弧形齒特點(diǎn)對(duì)比

1.3 結(jié)構(gòu)完整性分析

燃?xì)廨啓C(jī)結(jié)構(gòu)完整性主要是指在熱結(jié)構(gòu)載荷和氧化腐蝕環(huán)境下,燃?xì)廨啓C(jī)強(qiáng)度、變形、振動(dòng)和疲勞等特性能夠滿足設(shè)計(jì)要求[4]。拉桿轉(zhuǎn)子動(dòng)力學(xué)是結(jié)構(gòu)完整性的重要研究?jī)?nèi)容之一,多接觸界面誘發(fā)的非線性特征往往會(huì)導(dǎo)致振動(dòng)異常甚至結(jié)構(gòu)失效,因此結(jié)構(gòu)完整性是保證其功能性的重要前提。從部件角度而言,需要對(duì)壓氣機(jī)葉片、透平葉片、轉(zhuǎn)子和氣缸等部件分別開展完整性分析。

拉桿轉(zhuǎn)子界面接觸剛度隨著預(yù)緊力的增加而增加,當(dāng)預(yù)緊力達(dá)到一定程度時(shí),拉桿轉(zhuǎn)子模態(tài)特性和整體轉(zhuǎn)子保持一致,此時(shí)稱為預(yù)緊飽和狀態(tài),可采用轉(zhuǎn)子動(dòng)力學(xué)的常規(guī)線性方法進(jìn)行等效分析。隨著高溫、高轉(zhuǎn)速、大扭矩燃?xì)廨啓C(jī)的發(fā)展,拉桿預(yù)緊力在復(fù)雜載荷下無法保證接觸界面的連續(xù)性,不同轉(zhuǎn)速下轉(zhuǎn)子可能出現(xiàn)幅值突跳的“雙穩(wěn)態(tài)”現(xiàn)象。拉桿在熱疲勞和熱腐蝕的耦合作用下產(chǎn)生應(yīng)力松弛和裂紋,可能會(huì)導(dǎo)致整機(jī)振動(dòng)甚至結(jié)構(gòu)失效,例如某工業(yè)燃?xì)廨啓C(jī)的中空連接扭矩套筒螺栓在高溫和拉扭耦合載荷下曾發(fā)生了疲勞斷裂[5]。

圖3展示了拉桿轉(zhuǎn)子結(jié)構(gòu)完整性分析的具體內(nèi)容,并梳理了本文的思路。結(jié)構(gòu)完整性分析主要包括結(jié)構(gòu)強(qiáng)度分析和動(dòng)力學(xué)分析兩方面,結(jié)構(gòu)強(qiáng)度分析包括靜強(qiáng)度分析、蠕變分析和疲勞壽命分析等,動(dòng)力學(xué)建模是動(dòng)力學(xué)分析的基礎(chǔ),包括軸承基礎(chǔ)建模和轉(zhuǎn)子部分建模。本文在第2章討論了基于接觸剛度的跨尺度接觸界面模型對(duì)拉桿轉(zhuǎn)子動(dòng)力學(xué)特性的影響;在第3章總結(jié)了不確定非線性邊界條件下,基于模態(tài)試驗(yàn)的用于確定螺栓連接結(jié)構(gòu)和動(dòng)力學(xué)響應(yīng)的參數(shù)識(shí)別方法;第4章主要分析了線性和非線性轉(zhuǎn)子動(dòng)力學(xué)模型和相關(guān)研究成果;在第5章討論了拉桿轉(zhuǎn)子的預(yù)緊力設(shè)計(jì)。

圖3 拉桿轉(zhuǎn)子結(jié)構(gòu)完整性分析框圖Fig.3 Mechanical integrity analysis of tie-bolt rotors

2 接觸界面特性研究

2.1 接觸剛度模型

由于機(jī)加工表面在微觀上具有粗糙形貌,導(dǎo)致兩輪盤的實(shí)際接觸面積小于名義接觸面積,因此拉桿轉(zhuǎn)子的剛度可認(rèn)為是由轉(zhuǎn)子基體剛度和接觸層剛度兩部分串聯(lián)而成。不同于連續(xù)基體結(jié)構(gòu),接觸剛度呈現(xiàn)出頻響函數(shù)隨預(yù)緊力和激振力變化的非線性特征。因此,接觸剛度分析是拉桿轉(zhuǎn)子精確建模和動(dòng)力學(xué)響應(yīng)計(jì)算的基礎(chǔ),一般可分為正問題和反問題。正問題即基于微觀接觸模型建立接觸剛度和預(yù)緊力、微觀形貌參數(shù)以及材料參數(shù)的關(guān)系,反問題即通過模態(tài)試驗(yàn)識(shí)別接觸界面參數(shù)。

針對(duì)粗糙表面微凸體接觸,理論分析模型主要可分為統(tǒng)計(jì)學(xué)模型和分形模型[6]。赫茲(Hertz)接觸給出了剛性球體與彈性平面之間接觸壓力、滲透量和接觸半徑的表達(dá)式,是接觸力學(xué)模型的基礎(chǔ)[7]。Archard指出平面彈性接觸面積和壓力近似成正比關(guān)系[8]。Greenwood和Williamson等基于統(tǒng)計(jì)學(xué)理論,指出粗糙面微凸體服從高斯函數(shù)假設(shè),并建立了兩平面彈性接觸(GW)模型,將Hertz接觸模型擴(kuò)展到平面接觸[9]。Pullen和Williamson研究了粗糙面塑性接觸的表面力學(xué)行為[10]。Chang等基于微凸體體積守恒理論,構(gòu)建了粗糙表面的彈塑性接觸(CEB)模型,并通過塑性指數(shù)對(duì)彈塑性變形進(jìn)行定量化分析[11],從而建立了聯(lián)系微凸體彈性和塑性接觸的橋梁。Zhao等采用對(duì)數(shù)函數(shù)和多項(xiàng)式函數(shù)發(fā)展了微凸體的微接觸模型[12-13]。

分形模型假設(shè)粗糙接觸面具有自仿射分形特征,利用分形粗糙度和分形維數(shù)描述接觸特性。Mandelbrot等提出了用分形參數(shù)表征金屬表面的分形特征[14]。針對(duì)粗糙面接觸的多尺度效應(yīng),Majumdar和Bhushan指出微凸體尺寸服從冪律分布[15],并建立了彈塑性接觸分形(MB)模型,揭示了接觸壓力、接觸面積和分型參數(shù)之間的關(guān)系[16]。Yan和Komvopoulos基于兩變量Weierstrass-Mandelbrot函數(shù),建立了粗糙接觸面的三維形貌模型,并用于彈塑性力學(xué)分析[17]。張學(xué)良等建立了具有尺度獨(dú)立性的接觸剛度和切向剛度分形模型[18-19]。Pohrt和Popov采用邊界元法分析了法向接觸剛度和分形參數(shù)的關(guān)系[20]。Zhang等基于接觸界面參數(shù)識(shí)別方法,建立了接觸剛度和分形參數(shù)的理論模型,并和Pohrt-Popov接觸剛度模型進(jìn)行了對(duì)比分析[21]。

綜上所述,統(tǒng)計(jì)學(xué)模型基于微凸體高度概率密度函數(shù),能夠描述剛度和阻尼能量耗散特性,但微觀形貌特征與采樣長(zhǎng)度和儀器分辨率有關(guān);分形模型根據(jù)分形參數(shù)建立了微凸體接觸面積分布密度函數(shù),也能夠得到界面剛度和阻尼能量耗散特性,但并非所有的接觸表面都具有分形特征。

2.2 拉桿轉(zhuǎn)子接觸界面建模

開展拉桿轉(zhuǎn)子模態(tài)和動(dòng)力學(xué)特性分析,需要先構(gòu)建微觀接觸剛度與宏觀彎曲剛度和扭轉(zhuǎn)剛度之間的關(guān)系,即考慮接觸界面的拉桿轉(zhuǎn)子模型。饒柱石和夏松波等采用剛度修正的傳遞矩陣法,對(duì)拉桿轉(zhuǎn)子進(jìn)行了模態(tài)分析[22]。Kim等針對(duì)發(fā)電機(jī)組合轉(zhuǎn)子,研究了預(yù)緊力對(duì)剛度的影響,提出了預(yù)緊飽和概念[23]。王艾倫等采用鍵合圖法對(duì)拉桿轉(zhuǎn)子的剛度進(jìn)行了理論分析[24-25]。

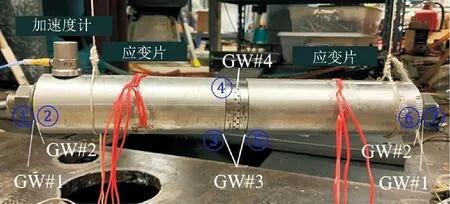

近年來,有限元模型被廣泛應(yīng)用于轉(zhuǎn)子動(dòng)力特性分析,主要包括一維梁?jiǎn)卧⒍S軸對(duì)稱單元和三維實(shí)體單元等,其中一維梁?jiǎn)卧枰獙?duì)轉(zhuǎn)子進(jìn)行簡(jiǎn)化,二維軸對(duì)稱單元和三維實(shí)體單元可實(shí)現(xiàn)CAD和有限元分析的直接轉(zhuǎn)換。針對(duì)接觸界面的模型單元主要有3種:節(jié)點(diǎn)接觸單元、零厚度單元和薄層接觸單元[26]。節(jié)點(diǎn)接觸單元在接觸節(jié)點(diǎn)之間建立了一個(gè)等效的彈簧阻尼單元,以表征接觸剛度的影響,適合模擬一維梁?jiǎn)卧佑|效應(yīng)。對(duì)于面單元接觸,需要界面節(jié)點(diǎn)一一對(duì)應(yīng),如果考慮所有節(jié)點(diǎn)的非線性剛度,瞬態(tài)計(jì)算將非常耗時(shí)。何鵬等基于GW模型,得到了采用集總鉸鏈表征的等效剛度,并建立了拉桿轉(zhuǎn)子的一維有限元模型[27]。Gao等基于GW模型建立了考慮彎矩和輪盤分離故障下的彎曲剛度[28],通過扭轉(zhuǎn)彈簧考慮輪盤接觸剛度,并基于一維耦合有限元單元開展了轉(zhuǎn)子模態(tài)試驗(yàn)和數(shù)值分析,試驗(yàn)實(shí)物圖如圖4所示。

圖4 拉桿轉(zhuǎn)子模態(tài)試驗(yàn)實(shí)物圖[28]Fig.4 Modal experiment of a bolt-fastened rotor[28]

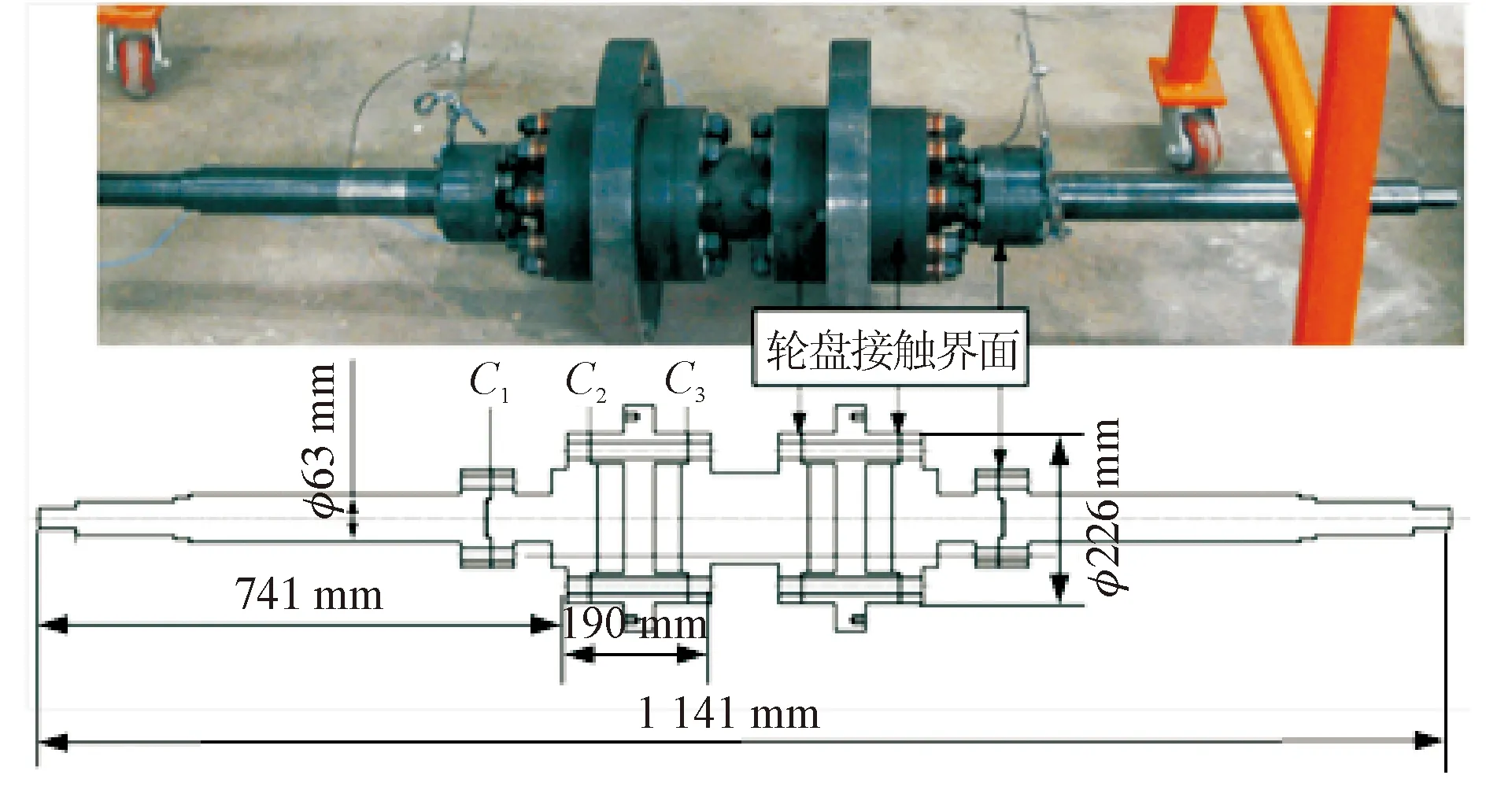

零厚度單元是一種等參數(shù)接觸單元,通過形函數(shù)和節(jié)點(diǎn)位移定義接觸法向剛度和切向剛度矩陣,最早用于地質(zhì)力學(xué)中的巖石耦合模型[29]。Oh等基于GW模型構(gòu)建了接觸剛度和應(yīng)力分布之間的關(guān)系,提出了一種考慮接觸剛度的預(yù)應(yīng)力模態(tài)分析方法[30]。Balaji等采用零厚度單元法建立了螺栓連接的多尺度非線性模型,將其用于螺栓搭接結(jié)構(gòu)的非線性模態(tài)分析[31]。薄層接觸單元(也稱虛擬材料法)是在接觸面之間構(gòu)建一個(gè)薄實(shí)體單元,通過接觸層的線性本構(gòu)關(guān)系考慮接觸剛度對(duì)系統(tǒng)的影響。Yao等針對(duì)航空發(fā)動(dòng)機(jī)螺栓連接結(jié)構(gòu),提出了一種改進(jìn)的薄層接觸單元,通過分區(qū)域修正接觸剛度提高了模型精度[32]。Ma等基于薄層單元建立了螺栓法蘭連接轉(zhuǎn)子的有限元模型,并采用區(qū)間法開展了轉(zhuǎn)子不確定性分析[33]。Du等基于分形接觸模型和虛擬材料法開展了拉桿轉(zhuǎn)子模態(tài)分析和動(dòng)力學(xué)分析[34]。Rimpel等提出了一種虛擬薄層的彈性模量修正方法,通過拉桿轉(zhuǎn)子模態(tài)分析進(jìn)行驗(yàn)證,并用于某離心壓縮機(jī)的中心拉桿轉(zhuǎn)子試驗(yàn),如圖5所示[35]。研究表明,接觸面止口配合會(huì)引起接觸狀態(tài)改變,導(dǎo)致測(cè)量模態(tài)頻率發(fā)生階躍變化。趙潤(rùn)超等根據(jù)轉(zhuǎn)子接觸特性給出了虛擬材料參數(shù)的建模方法,并將其用于動(dòng)力學(xué)特性計(jì)算,結(jié)果表明預(yù)緊力變化對(duì)第四階臨界轉(zhuǎn)速的影響達(dá)2.31%[36]。

圖5 離心壓縮機(jī)拉桿轉(zhuǎn)子模態(tài)試驗(yàn)實(shí)物圖[35] Fig.5 Modal experiment of a tie-bolt rotor of a centrifugal compressor[35]

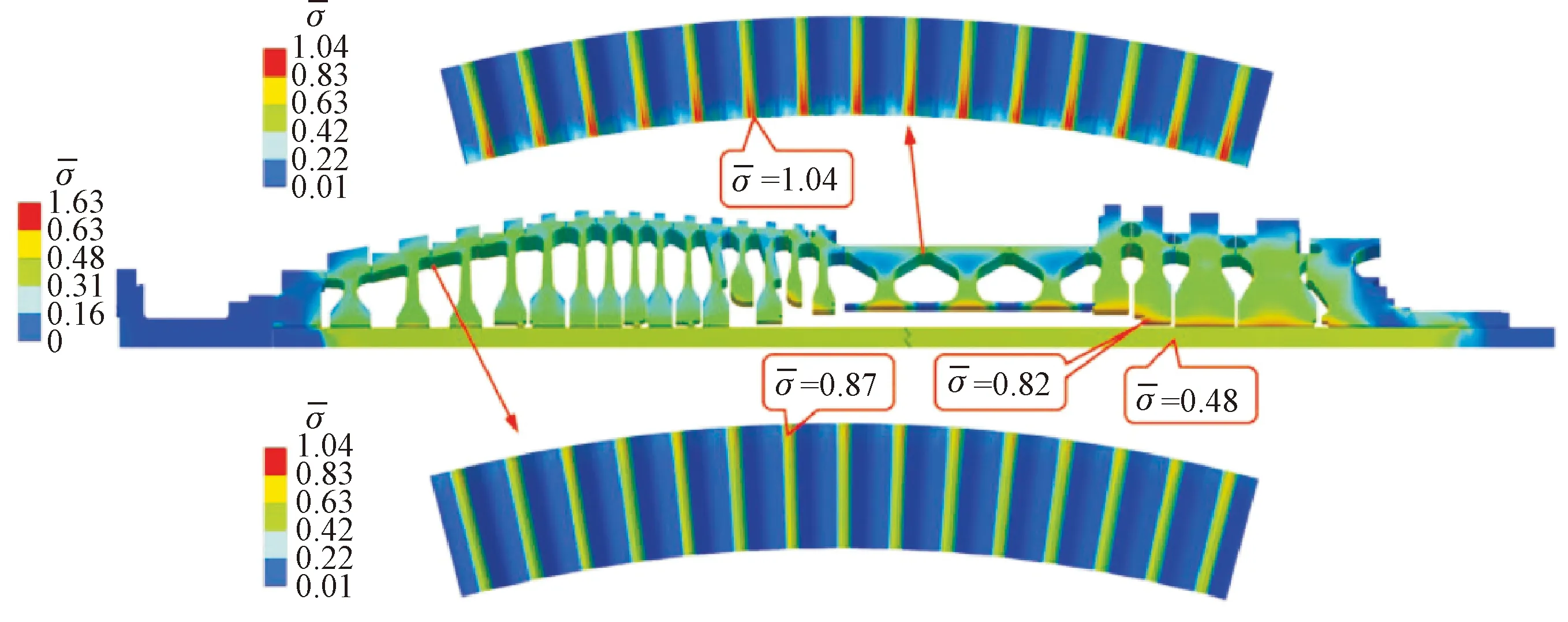

相比于平面摩擦接觸,端面齒盤廣泛用于燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī),是更加可靠的拉桿轉(zhuǎn)子定位和傳扭結(jié)構(gòu)。尹澤勇等針對(duì)端齒連接轉(zhuǎn)子,采用端齒梁?jiǎn)卧_展了轉(zhuǎn)子動(dòng)力特性分析和軸向預(yù)緊力設(shè)計(jì)研究[37-38]。Yuan等分析了弧形端面齒連接的重型燃?xì)廨啓C(jī)的界面等效剛度,基于彎曲中性層理論推導(dǎo)了節(jié)點(diǎn)接觸剛度,結(jié)果表明端面齒的界面波紋度對(duì)轉(zhuǎn)子等效剛度和動(dòng)力學(xué)特性具有顯著影響,而對(duì)粗糙度的影響較小[39]。Liu等針對(duì)弧形端面齒盤結(jié)構(gòu)建立了三彈簧等效剛度模型,并采用三維有限元進(jìn)行驗(yàn)證,結(jié)果表明壓力角對(duì)端面齒盤接觸剛度弱化效應(yīng)的影響顯著[40]。Liu等采用節(jié)點(diǎn)單元法模擬了端面齒對(duì)的黏滯滑移效應(yīng),并對(duì)預(yù)緊力松弛下的端面齒盤轉(zhuǎn)子進(jìn)行了數(shù)值分析[41]。Yu等考慮了微凸體高度分布標(biāo)準(zhǔn)差、平均半徑和接觸角等影響因素,基于GW模型分析了端面齒盤接觸彎曲剛度,研究表明端面齒盤連接的彎曲剛度要小于平面接觸的彎曲剛度[42]。Kim等基于GW模型,構(gòu)建了三維有限元多尺度迭代接觸模型和模態(tài)分析流程,開展了端面齒盤模態(tài)試驗(yàn),提出了連接剛度和應(yīng)力協(xié)同分析方法[43-44]。圖6展示了Hirth齒盤連接的轉(zhuǎn)子模態(tài)試驗(yàn)實(shí)物圖。

圖6 Hirth齒盤連接結(jié)構(gòu)模態(tài)試驗(yàn)實(shí)物圖[43]Fig.6 Modal experiment of a tie-bolt rotor with Hirth couplings[43]

綜上所述,采用節(jié)點(diǎn)單元法和零厚度單元法可以直接模擬接觸界面的非線性特性,但建模相對(duì)復(fù)雜;薄層單元法采用等效線性模型表征界面非線性特征,有限元建模相對(duì)簡(jiǎn)單,但無法從物理機(jī)理層面描述其接觸行為。端面齒盤模型一般采用等效梁?jiǎn)卧蛉S實(shí)體單元,多齒面微觀彈塑性接觸模型的研究還很不充分,多尺度接觸剛度和動(dòng)力學(xué)響應(yīng)的耦合機(jī)理更是有待深入研究。

3 拉桿轉(zhuǎn)子接觸界面參數(shù)識(shí)別

3.1 非線性參數(shù)識(shí)別方法

在“雙碳”目標(biāo)的大背景下,復(fù)合材料在燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī)轉(zhuǎn)子、機(jī)匣等部件應(yīng)用廣泛。由于螺栓連接的拉桿轉(zhuǎn)子結(jié)構(gòu)日趨輕量化和復(fù)雜化,非線性在結(jié)構(gòu)動(dòng)力學(xué)的分析中不可忽略。由于材料參數(shù)和接觸參數(shù)的不確定性,一般需要采用非線性識(shí)別方法來進(jìn)行模型修正和確定。非線性系統(tǒng)辨識(shí)包括非線性檢測(cè)、非線性特征描述和參數(shù)估計(jì)等[45]。Kerschen等將非線性系統(tǒng)辨識(shí)方法分為回復(fù)力面法(或力狀態(tài)映射法)、直接參數(shù)估計(jì)法、非線性自回歸滑動(dòng)平均(NARMAX)模型法、Hilbert變換法、Volterra級(jí)數(shù)法、模態(tài)參數(shù)法等[45]。Kerschen等在2017年進(jìn)一步將識(shí)別方法歸總為線性化法、時(shí)域法、頻域法、時(shí)頻域法、模態(tài)方法、黑盒法以及模型修正方法[46]。

非線性參數(shù)識(shí)別可以分為全局非線性和局部非線性兩大類。全局非線性是指大部分結(jié)構(gòu)發(fā)生非線性行為,如大載荷引起的結(jié)構(gòu)幾何非線性等。局部非線性只是在局部有限范圍內(nèi)發(fā)生的非線性行為,其他部分仍然是線性的,大多數(shù)螺栓預(yù)緊的組合結(jié)構(gòu)都存在局部非線性。對(duì)于多自由度動(dòng)力學(xué)系統(tǒng),Zhang等提出了基于頻響函數(shù)重構(gòu)試驗(yàn)的非線性參數(shù)識(shí)別法,得到了對(duì)應(yīng)線性系統(tǒng)的等效剛度和等效阻尼[47]。考慮非線性力的多自由度動(dòng)力學(xué)方程可表示為

(1)

基于等效剛度和等效阻尼的非線性系統(tǒng)可以表示為

(2)

式中:Keq、Deq分別為參數(shù)識(shí)別法得到的等效剛度矩陣和等效阻尼系數(shù)矩陣。

拉桿轉(zhuǎn)子是一種特殊的螺栓連接結(jié)構(gòu),國(guó)內(nèi)外開展了大量關(guān)于螺栓搭接和螺栓法蘭連接的研究工作,螺栓連接跨尺度模型為拉桿轉(zhuǎn)子建模提供了一種研究方法。但是,拉桿轉(zhuǎn)子的靜態(tài)模態(tài)分析不能預(yù)測(cè)轉(zhuǎn)動(dòng)下復(fù)雜非線性特征,且多種組合接觸狀態(tài)(法向接觸、切向止口接觸和齒盤接觸等)不確定性誘發(fā)的轉(zhuǎn)子振動(dòng)異常現(xiàn)象的機(jī)理尚不清楚。

3.2 拉桿轉(zhuǎn)子接觸參數(shù)識(shí)別

相比螺栓搭接結(jié)構(gòu)和螺栓法蘭連接,拉桿轉(zhuǎn)子一般具有多對(duì)接觸面,可能會(huì)承受預(yù)緊力、不平衡力和扭矩等組合載荷。如圖7所示,Zhang等采用均布彈簧模擬接觸界面,根據(jù)不同粗糙度和預(yù)緊力下的模態(tài)敲擊試驗(yàn)結(jié)果,識(shí)別和修正了有限元模型的界面彈簧剛度,給出了接觸剛度隨名義壓力的變化曲線,并應(yīng)用于某實(shí)際燃?xì)廨啓C(jī)轉(zhuǎn)子的模態(tài)分析[48]。結(jié)果表明:透平和壓氣機(jī)輪盤接觸剛度在1013N/m3量級(jí),真實(shí)燃?xì)廨啓C(jī)拉桿轉(zhuǎn)子融合接觸剛度的有限元分析和模態(tài)試驗(yàn)結(jié)果最大誤差為1.14%,證明了所用模型的正確性。

圖7 拉桿轉(zhuǎn)子自由敲擊模態(tài)試驗(yàn)[48]Fig.7 Modal experimental of a rod-fastened rotor under free-free boundary condition using a hammer excitation method[48]

張子陽(yáng)等提出彈簧剛度矩陣和有限元模型剛度矩陣融合修正方法,分析了航空發(fā)動(dòng)機(jī)拉桿轉(zhuǎn)子的接觸狀態(tài)[49]。高進(jìn)等基于彈簧連接的梁?jiǎn)卧⒘死瓧U轉(zhuǎn)子模型,采用彈簧線性剛度表征了梁?jiǎn)卧碾A梯軸結(jié)構(gòu)突變和接觸效應(yīng)雙重剛度弱化,并基于靈敏度分析開展了轉(zhuǎn)子模型修正,如圖8所示[50]。

圖8 拉桿轉(zhuǎn)子模型修正試驗(yàn)[50]Fig.8 Model updating of a rod-fastened rotor[50]

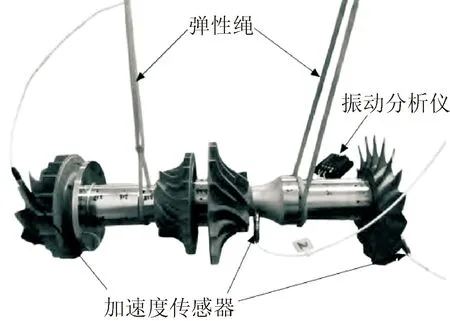

繆輝等采用薄層單元開展空氣循環(huán)機(jī)拉桿轉(zhuǎn)子界面動(dòng)力學(xué)研究,提出了部件模型修正和連接模型修正的分層模型修正方法[51],基于靈敏度分析選擇待修正參數(shù),通過修正分層模型對(duì)接觸界面連接剛度進(jìn)行了準(zhǔn)確識(shí)別,并與試驗(yàn)結(jié)果作對(duì)比驗(yàn)證了方法的正確性。圖9展示了空氣循環(huán)機(jī)拉桿轉(zhuǎn)子模態(tài)試驗(yàn)實(shí)物圖。

圖9 空氣循環(huán)機(jī)拉桿轉(zhuǎn)子模態(tài)試驗(yàn)[51]Fig.9 Modal experiment of a rod-fastened rotor of an air cycle machine [51]

Li等采用虛擬材料法開展了拉桿轉(zhuǎn)子模態(tài)試驗(yàn)分析和接觸剛度阻尼參數(shù)識(shí)別,結(jié)果表明:過盈止口連接導(dǎo)致接觸剛度隨著預(yù)緊力的增加呈現(xiàn)雙線性特征,由于接觸面狀態(tài)發(fā)生改變,接觸阻尼在雙線性轉(zhuǎn)折點(diǎn)出現(xiàn)了突跳現(xiàn)象[52]。趙廣等采用雙薄層單元法建立了盤鼓螺栓連接結(jié)構(gòu)的接觸剛度模型,并基于模態(tài)試驗(yàn)開展了剛度識(shí)別研究[53]。Zou等針對(duì)高壓發(fā)動(dòng)機(jī)盤鼓式轉(zhuǎn)子開展了預(yù)緊力和接觸狀態(tài)參數(shù)識(shí)別研究,試驗(yàn)如圖10所示,采用力矩扳手控制24個(gè)周向均布螺栓預(yù)緊力,分別在20%和40%預(yù)緊不均狀態(tài)下,通過敲擊試驗(yàn)識(shí)別各階模態(tài)頻率,結(jié)果表明響應(yīng)頻率對(duì)于局部螺栓松動(dòng)的識(shí)別靈敏度較低,由此提出了低階模態(tài)相移法和高階模態(tài)響應(yīng)偏差法的綜合識(shí)別方法[54]。邊濤等采用Hilbert-Huang變換方法對(duì)拉桿轉(zhuǎn)子模態(tài)參數(shù)進(jìn)行了識(shí)別[55]。顏正杰等基于BP神經(jīng)網(wǎng)絡(luò),采用粒子群法對(duì)拉桿轉(zhuǎn)子結(jié)合面的特性參數(shù)進(jìn)行了優(yōu)化識(shí)別[56]。

圖10 高壓發(fā)動(dòng)機(jī)拉桿轉(zhuǎn)子模態(tài)試驗(yàn)[54]Fig.10 Modal experiment of a rod-fastened rotor of high pressure engine[54]

綜上所述,針對(duì)螺栓連接界面的不確定性,眾多學(xué)者開展了界面參數(shù)識(shí)別研究。目前,大多數(shù)參數(shù)識(shí)別研究聚焦于平面連接的螺栓連接結(jié)構(gòu),針對(duì)端面齒盤連接的參數(shù)識(shí)別研究較少。此外,參數(shù)識(shí)別大多數(shù)基于自由模態(tài)敲擊試驗(yàn),通過改變預(yù)緊力實(shí)現(xiàn)改變接觸剛度轉(zhuǎn)子的模態(tài)分析。但實(shí)際上,非線性轉(zhuǎn)子動(dòng)力學(xué)特性與激振力密切相關(guān),在不同激振力作用下了解轉(zhuǎn)子的響應(yīng)峰值頻移現(xiàn)象和遲滯特性具有十分重要的意義。從數(shù)學(xué)模型角度而言,由于特征值和特征向量與轉(zhuǎn)子頻率和振型相對(duì)應(yīng),因此分析拉桿轉(zhuǎn)子振動(dòng)頻率的變化趨勢(shì)需要結(jié)合振型特征進(jìn)行綜合評(píng)判。

4 拉桿轉(zhuǎn)子動(dòng)力學(xué)分析

螺栓連接的轉(zhuǎn)子-軸承系統(tǒng)動(dòng)力學(xué)建模和振動(dòng)特性分析,主要包括線性動(dòng)力學(xué)和非線性動(dòng)力學(xué)兩個(gè)方面,從數(shù)值方法角度可分為時(shí)域計(jì)算和頻域計(jì)算。線性動(dòng)力學(xué)分析采用線性彈簧耦合接觸面節(jié)點(diǎn),或線性薄層單元修正接觸剛度,對(duì)臨界轉(zhuǎn)速和不平衡響應(yīng)進(jìn)行分析。高銳等考慮接觸面剛度對(duì)轉(zhuǎn)子動(dòng)力學(xué)的影響,采用線性鉸鏈單元和一維梁?jiǎn)卧獙?duì)某型重型燃?xì)廨啓C(jī)開展了臨界轉(zhuǎn)速分析[57]。Jam等采用一維梁?jiǎn)卧⒘四成虡I(yè)燃?xì)廨啓C(jī)中心拉桿轉(zhuǎn)子模型,通過考慮預(yù)應(yīng)力剛度矩陣對(duì)預(yù)緊力的影響,計(jì)算出的固有頻率最大誤差達(dá)10%,說明僅考慮預(yù)應(yīng)力載荷無法準(zhǔn)確模擬界面接觸對(duì)動(dòng)力學(xué)的影響[58]。Wagner等針對(duì)某拉桿轉(zhuǎn)子,采用兩步法進(jìn)行拉桿轉(zhuǎn)子臨界轉(zhuǎn)速計(jì)算,根據(jù)靜態(tài)應(yīng)力分析確定接觸面狀態(tài),并通過多點(diǎn)耦合方法(MPC)建立了考慮接觸狀態(tài)的動(dòng)力學(xué)分析模型。與整個(gè)界面耦合模型相比,此方法考慮了局部應(yīng)力不均勻?qū)е碌膭偠热趸?yīng),可認(rèn)為是一種應(yīng)力-動(dòng)力單向耦合模式[59]。Xu等在不同預(yù)緊力作用下,采用節(jié)點(diǎn)單元法推導(dǎo)了拉桿轉(zhuǎn)子的運(yùn)動(dòng)方程,計(jì)算了轉(zhuǎn)子的彎曲固有頻率[60]。

拉桿轉(zhuǎn)子非線性動(dòng)力學(xué)包括界面非線性、軸承參數(shù)非線性以及故障(碰摩、不對(duì)中等)引起的非線性。錢征文等針對(duì)盤式拉桿轉(zhuǎn)子出現(xiàn)的“雙穩(wěn)態(tài)”振動(dòng)問題,將接觸剛度等效為非線性剛度的抗彎彈簧,采用諧波平衡法和同倫算法分析了轉(zhuǎn)子的振動(dòng)特性[61]。Hei等采用三次方剛度非線性彈簧表征接觸剛度,建立了拉桿轉(zhuǎn)子-滑動(dòng)軸承系統(tǒng)的動(dòng)力學(xué)模型,并基于Newmark方法開展了非線性動(dòng)力學(xué)分析[62]。Hu等考慮油膜力、不平衡載荷以及拉桿預(yù)緊力等因素影響,建立了周向拉桿轉(zhuǎn)子的運(yùn)動(dòng)微分方程,并采用Runge-Kutta法進(jìn)行數(shù)值求解,分析了轉(zhuǎn)子在不同參數(shù)下的非線性響應(yīng)[63]。Li等針對(duì)多盤拉桿轉(zhuǎn)子定點(diǎn)碰摩,采用直接數(shù)值積分法開展了非線性振動(dòng)分析,研究了不同碰摩位置下的轉(zhuǎn)子動(dòng)態(tài)響應(yīng)[64]。Liu等采用三維有限元縮減模型,分析了界面加工誤差對(duì)拉桿轉(zhuǎn)子動(dòng)態(tài)響應(yīng)和穩(wěn)定性的影響規(guī)律[65]。Wang等基于三維有限元模型分析了裂紋對(duì)拉桿轉(zhuǎn)子動(dòng)力學(xué)特性的影響[66]。金淼等針對(duì)端面齒預(yù)緊的拉桿轉(zhuǎn)子,基于梁?jiǎn)卧P徒⒘酥行睦瓧U-轉(zhuǎn)子-葉片耦合系統(tǒng)動(dòng)力學(xué)分析模型,并進(jìn)行了臨界轉(zhuǎn)速和不平衡響應(yīng)分析[67]。Wang等分析了拉桿轉(zhuǎn)子輪盤之間的內(nèi)阻尼對(duì)轉(zhuǎn)子動(dòng)力學(xué)響應(yīng)和穩(wěn)定性的影響,指出內(nèi)阻尼會(huì)減小失穩(wěn)閾值轉(zhuǎn)速[68]。Liu等針對(duì)拉桿裂紋故障,引入裂紋修正系數(shù)來描述拉桿松動(dòng),通過建立時(shí)變剛度矩陣,研究了周向拉桿裂紋對(duì)轉(zhuǎn)子非線性動(dòng)力學(xué)性能的影響[69]。Zhang等基于集總參數(shù)法和立方非線性剛度建立了雙盤拉桿轉(zhuǎn)子軸承系統(tǒng)的動(dòng)力學(xué)方程,并采用數(shù)值積分法分析了多參數(shù)對(duì)非線性特性的影響[70-71]。Hong等考慮螺栓松動(dòng)引起的殘余預(yù)緊力,提出了一種新的非對(duì)稱螺栓預(yù)緊力的呼吸模型,通過建立轉(zhuǎn)子參數(shù)機(jī)理分析模型,研究了不對(duì)稱殘余預(yù)緊對(duì)航空發(fā)動(dòng)機(jī)組合共振的影響,并采用某實(shí)際雙轉(zhuǎn)子進(jìn)行了試驗(yàn)驗(yàn)證[72]。王奇等針對(duì)拉桿預(yù)緊不均引起的振動(dòng)局部化現(xiàn)象開展了理論研究,提出當(dāng)激振頻率位于一定頻段內(nèi)時(shí),振動(dòng)能量在局部集中從而誘發(fā)了振動(dòng)局部化現(xiàn)象[73]。羅忠等總結(jié)了組合支承轉(zhuǎn)子系統(tǒng)模型建模法、高維降維法、非線性動(dòng)力學(xué)微分方程求解法、組合支承非線性問題等對(duì)轉(zhuǎn)子系統(tǒng)振動(dòng)特性的影響機(jī)理,指出了組合支承轉(zhuǎn)子系統(tǒng)研究中值得關(guān)注的問題[74]。

綜上所述,近年來針對(duì)拉桿轉(zhuǎn)子的動(dòng)力學(xué)分析主要集中于故障引起的非線性特性,如碰摩、拉桿松動(dòng)和突加載荷等,具體分析方法可分為時(shí)域和頻域兩種,如直接數(shù)值積分法和諧波平衡法。相比于一般的線性轉(zhuǎn)子動(dòng)力學(xué)分析,由于非線性分析計(jì)算耗時(shí)嚴(yán)重,一般采用一維梁?jiǎn)卧蛉S縮減模型對(duì)拉桿轉(zhuǎn)子進(jìn)行簡(jiǎn)化;對(duì)于拉桿松動(dòng)、動(dòng)壓油膜潤(rùn)滑軸承等引起的非線性力,一般采用等效模型進(jìn)行處理。

5 拉桿轉(zhuǎn)子預(yù)緊力設(shè)計(jì)

復(fù)雜邊界條件下,拉桿轉(zhuǎn)子的動(dòng)力學(xué)響應(yīng)一般都是非線性的。對(duì)于大多數(shù)重型燃?xì)廨啓C(jī)轉(zhuǎn)子,只要拉桿預(yù)緊力足夠大,就能保證轉(zhuǎn)子在運(yùn)行轉(zhuǎn)速范圍內(nèi)始終處于接觸狀態(tài),但預(yù)緊飽和并無統(tǒng)一的量化標(biāo)準(zhǔn)。對(duì)于航空發(fā)動(dòng)機(jī)轉(zhuǎn)子,由于頻繁變工況運(yùn)行,大量螺栓連接結(jié)構(gòu)呈現(xiàn)復(fù)雜的非線性特征,因此拉桿預(yù)緊力是拉桿轉(zhuǎn)子十分重要的設(shè)計(jì)參數(shù)之一。

圖11 F級(jí)拉桿轉(zhuǎn)子穩(wěn)態(tài)運(yùn)行應(yīng)力分布圖[76]Fig.11 Stress distribution of a F class gas turbine tie-bolt rotor under steady state conditions[76]

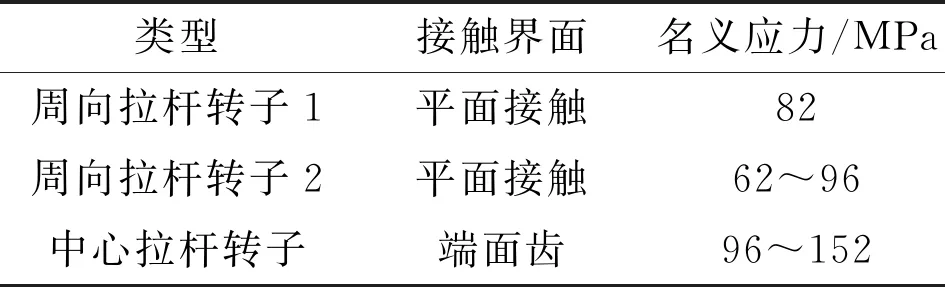

典型商業(yè)燃?xì)廨啓C(jī)輪盤預(yù)緊力名義壓力如表4所示[77]。可以看出,預(yù)緊力下的名義應(yīng)力高達(dá)數(shù)十甚至上百兆帕,并沒有一個(gè)統(tǒng)一的標(biāo)準(zhǔn)。對(duì)于重型燃?xì)廨啓C(jī),工程中一般將無量綱預(yù)緊力,即預(yù)緊力與輪盤自重所引起的彎曲產(chǎn)生的軸向脫開力比值,作為設(shè)計(jì)準(zhǔn)則。為了保證輪盤不脫離,無量綱預(yù)緊力應(yīng)大于1。考慮一定的安全裕度,實(shí)際工作中燃?xì)廨啓C(jī)的無量綱預(yù)緊力應(yīng)保證在4~8之間。此外,預(yù)緊力設(shè)計(jì)還需要考慮轉(zhuǎn)子傳遞扭矩的能力。隨著預(yù)緊力增加,轉(zhuǎn)子能夠傳遞更大扭矩,但接觸應(yīng)力增大會(huì)帶來強(qiáng)度問題[78]。對(duì)于航空發(fā)動(dòng)機(jī)轉(zhuǎn)子,由于重量小且大多為鼓筒薄壁結(jié)構(gòu),多螺栓預(yù)緊的不確定性和大載荷的殘余預(yù)緊力更易誘發(fā)轉(zhuǎn)子產(chǎn)生非線性振動(dòng)。

表4 典型F級(jí)重型燃?xì)廨啓C(jī)轉(zhuǎn)子接觸界面名義壓力

6 總結(jié)與展望

拉桿轉(zhuǎn)子作為燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī)的重要旋轉(zhuǎn)設(shè)備,了解其界面接觸狀態(tài)和動(dòng)力學(xué)響應(yīng)的耦合機(jī)理,對(duì)整機(jī)動(dòng)態(tài)性能的預(yù)測(cè)和可靠性分析具有重要意義。拉桿轉(zhuǎn)子結(jié)合界面主要包括平面接觸和端面齒盤連接兩種類型,還需考慮止口、拉桿孔等配合面的接觸狀態(tài)。從宏觀角度而言,拉桿轉(zhuǎn)子可認(rèn)為是一種螺栓連接的裝配體。針對(duì)平面接觸的拉桿轉(zhuǎn)子,如何提升和保證裝配界面接觸壓力的均勻性,以及如何減小應(yīng)力集中,是解決整機(jī)振動(dòng)和零部件疲勞失效的關(guān)鍵所在。端面齒盤具有定位準(zhǔn)確和傳扭可靠等優(yōu)點(diǎn),但同時(shí)也引入了新的挑戰(zhàn)和問題:①齒形結(jié)構(gòu)決定了其固有的應(yīng)力集中現(xiàn)象,無法保證界面應(yīng)力均勻;②齒盤接觸剛度需要綜合考慮齒面微觀形貌特征和宏觀齒形參數(shù);③齒面非對(duì)稱接觸下的黏滯-滑移現(xiàn)象更加復(fù)雜;④對(duì)彈性耦合的多齒對(duì)開展接觸分析,需要兼顧模型精度和計(jì)算耗時(shí)。

隨著高溫、高轉(zhuǎn)速、變工況發(fā)動(dòng)機(jī)的發(fā)展和輕型復(fù)合材料的廣泛應(yīng)用,螺栓連接多接觸界面的非線性接觸剛度和阻尼特性對(duì)結(jié)構(gòu)動(dòng)力學(xué)響應(yīng)的影響越發(fā)明顯。基于模態(tài)試驗(yàn)的參數(shù)識(shí)別是多組合體精確建模的重要方法之一。對(duì)于螺栓搭接和法蘭連接結(jié)構(gòu),國(guó)內(nèi)外學(xué)者開展了深入的理論分析和試驗(yàn)研究,但其本構(gòu)模型和計(jì)算結(jié)論無法直接應(yīng)用于燃?xì)廨啓C(jī)拉桿轉(zhuǎn)子的動(dòng)力學(xué)分析。這是因?yàn)?拉桿轉(zhuǎn)子的邊界條件十分復(fù)雜,需要考慮諸如高溫、高轉(zhuǎn)速、變工況下等環(huán)境下的拉桿殘余預(yù)緊力和響應(yīng)的動(dòng)態(tài)耦合。另外,拉桿轉(zhuǎn)子的結(jié)構(gòu)和連接狀態(tài)也非常復(fù)雜,如多級(jí)軸流式轉(zhuǎn)子法向平面接觸、切向止口定位和端面齒盤等多接觸面之間的耦合關(guān)系,并非簡(jiǎn)單的螺栓板狀搭接結(jié)構(gòu)能夠反映。綜上所述,可歸納出以下有待解決的問題。

(1)針對(duì)拉桿轉(zhuǎn)子微觀形貌到宏觀動(dòng)力學(xué)跨尺度問題,有必要建立更為準(zhǔn)確可靠的本構(gòu)模型和參數(shù)映射關(guān)系,尤其是對(duì)于端面齒連接結(jié)構(gòu),需要綜合考慮宏觀齒形結(jié)構(gòu)和微觀形貌特征,用以闡明多尺度協(xié)同作用機(jī)理。

(2)針對(duì)不同邊界條件下模型非線性界面參數(shù)的不確定性開展模型參數(shù)識(shí)別研究,建立不同激勵(lì)水平下的非線性響應(yīng)變化關(guān)系。隨著深度學(xué)習(xí)技術(shù)的快速發(fā)展,數(shù)據(jù)驅(qū)動(dòng)的動(dòng)力學(xué)建模方法和參數(shù)識(shí)別,為拉桿轉(zhuǎn)子精確建模提供了新的思路和方法。

(3)開展多物理場(chǎng)耦合的拉桿轉(zhuǎn)子非線性動(dòng)力學(xué)分析,需要兼顧計(jì)算效率和精度。考慮建立描述拉桿轉(zhuǎn)子動(dòng)力學(xué)性能的降階模型和協(xié)同仿真數(shù)值計(jì)算方法,為復(fù)雜轉(zhuǎn)子動(dòng)力學(xué)分析提供可能。

(4)考慮拉桿預(yù)緊失諧和裝配界面典型故障,建立不同結(jié)構(gòu)參數(shù)和運(yùn)行工況下的轉(zhuǎn)子飽和預(yù)緊力設(shè)計(jì)準(zhǔn)則,為轉(zhuǎn)子界面的加工和裝配工藝提供理論指導(dǎo)。