一種航天用磁性液體吸振器的減振性能研究

姚 杰,李 輝,李德才,2,趙心語(yǔ),李振坤

(1.北京交通大學(xué) 機(jī)械與電子控制工程學(xué)院 微細(xì)尺度流動(dòng)與相變傳熱北京市重點(diǎn)實(shí)驗(yàn)室,北京 100044;2.清華大學(xué) 摩擦學(xué)國(guó)家重點(diǎn)實(shí)驗(yàn)室,北京 100084)

航天器在軌運(yùn)行階段很容易受到外界和自身振動(dòng)的影響,特別是一些大型柔性結(jié)構(gòu)產(chǎn)生的低頻振動(dòng),在缺乏空氣阻尼的情況下,僅通過(guò)機(jī)構(gòu)之間的弱摩擦很難被消除。為保障航天器的安全,必須對(duì)這些大型柔性結(jié)構(gòu)采取抑振措施。

磁性液體是一種人工合成的膠體材料,兼具磁性和液體的流動(dòng)性,被廣泛應(yīng)用于密封[1]、振動(dòng)控制[2]、潤(rùn)滑[3]、傳感器[4]和定點(diǎn)給藥[5]等領(lǐng)域中。特別是在振動(dòng)控制領(lǐng)域,磁性液體能被磁場(chǎng)束縛,在失重時(shí)不發(fā)生飄逸,非常適合空間抑振。比如,在外部磁場(chǎng)的作用下,磁性液體可以被束縛在其他液體無(wú)法存在的一些地方,例如在非常小的間隙或管道中作為能量耗散介質(zhì)。當(dāng)兩個(gè)部件之間發(fā)生相對(duì)運(yùn)動(dòng)時(shí),磁場(chǎng)將導(dǎo)致磁性液體在小間隙或管道內(nèi)流動(dòng),然后振動(dòng)能量被耗散。根據(jù)這一特性,美國(guó)航天局開(kāi)發(fā)了一種無(wú)線電天文探測(cè)衛(wèi)星用磁性液體黏滯阻尼器[6],可以有效的對(duì)小型航天器部件的振動(dòng)進(jìn)行消減。之后國(guó)內(nèi)外學(xué)者相繼對(duì)磁性液體線性阻尼器、活塞式磁性液體阻尼器、多孔彈性片狀磁性液體阻尼器和調(diào)諧磁性液體阻尼器進(jìn)行了研究。Wei等[7]基于磁性液體的磁黏特性設(shè)計(jì)了一種阻尼可調(diào)節(jié)的活塞式磁性液體減振器,通過(guò)建立動(dòng)力學(xué)模型推導(dǎo)了其理論阻尼比。為了擴(kuò)大減振頻率范圍,楊文榮等[8]提出了利用神經(jīng)網(wǎng)絡(luò)實(shí)現(xiàn)對(duì)磁性液體-泡沫金屬減振器隔振系數(shù)的精準(zhǔn)計(jì)算和隔振效果的控制。后來(lái),又根據(jù)外磁場(chǎng)對(duì)磁性液體固有晃動(dòng)頻率的調(diào)節(jié)作用設(shè)計(jì)了一種調(diào)諧式磁性液體減振器[9],并研究了線圈電流對(duì)減振效果的影響。

磁性液體的另一個(gè)重要特性,即懸浮特性,被應(yīng)用在吸振器中。磁性液體吸振器通常由密度大于磁性液體的慣性質(zhì)量塊、磁場(chǎng)和容器組成。當(dāng)外部振動(dòng)發(fā)生時(shí),慣性質(zhì)量塊和容器發(fā)生相對(duì)運(yùn)動(dòng),磁性液體將產(chǎn)生黏性阻尼力和一個(gè)驅(qū)使慣性質(zhì)量塊回到容器中心位置的恢復(fù)力。磁性液體的用量和黏度都對(duì)黏性阻尼力有影響,這意味著通過(guò)調(diào)整這些參數(shù)很容易獲取所需的阻尼。此外,磁性液體懸浮力產(chǎn)生的恢復(fù)力,類(lèi)似一個(gè)柔性彈簧,其剛度可以很小,這意味著磁性液體吸振器可以具有非常低的模量[10],非常適合于抑制空間低頻振動(dòng)。

磁性液體的懸浮特性可分為兩種類(lèi)型。第一類(lèi)是磁性液體在外部磁場(chǎng)源的作用下能夠懸浮比重大于其自身的非磁性材料,也被稱為一階懸浮[11]。第二類(lèi)是永磁體在自身磁場(chǎng)的作用下可以穩(wěn)定懸浮于磁性液體中,也被稱為二階懸浮[12]。Yao等[13]根據(jù)第一類(lèi)懸浮特性設(shè)計(jì)了一種吸振器,使一塊圓柱形銅塊懸浮于殼體中,對(duì)自由振動(dòng)具有非常好的減振效果。但是,這類(lèi)吸振器需要的永磁體數(shù)量較多,懸浮不穩(wěn)定,導(dǎo)致減振效果也不穩(wěn)定。因此大部分磁性液體吸振器都使用了第二類(lèi)懸浮特性。永磁體在磁性液體中的自懸浮非常穩(wěn)定,這可以大大簡(jiǎn)化結(jié)構(gòu)。Wang等[14]介紹了一種用于控制鋼棒振動(dòng)的圓柱形磁性液體吸振器,對(duì)比了磁性液體懸浮力和磁體排斥力的減振效果。Bashtovoi等[15-17]研究了磁性液體吸振器的理論模型和一些特性,包括非線性剛度和頻率響應(yīng)。常建軍等[18]研究了剛度與吸振效果之間的關(guān)系;Li等[19]在常建軍等的研究上增加了工作單元中永磁體的個(gè)數(shù),推導(dǎo)了該類(lèi)型吸振器中磁性液體的黏性剪切力和毛細(xì)管力,并從試驗(yàn)中得到了容器內(nèi)表面材料對(duì)減振性能的影響。為了消除小振幅和小頻率的振蕩,Bashtovoi等[20-21]提出了一種楔形結(jié)構(gòu)的吸振器。這種設(shè)計(jì)使得容器內(nèi)不再需要完全充滿磁性液體。但由于涉及到氣液兩相問(wèn)題,這種吸振器的恢復(fù)力和阻尼力都難以進(jìn)行計(jì)算,抑振機(jī)理也尚未明確。本文針對(duì)Bashtovoi所提出的吸振器結(jié)構(gòu),推導(dǎo)了動(dòng)力學(xué)模型,給出了剛度和阻尼計(jì)算方法,研究了吸振器中磁性液體注入量和容器高度兩個(gè)因素對(duì)銅板自由振動(dòng)的減振效率。

1 磁性液體吸振器設(shè)計(jì)與動(dòng)力學(xué)模型

1.1 磁性液體吸振器設(shè)計(jì)

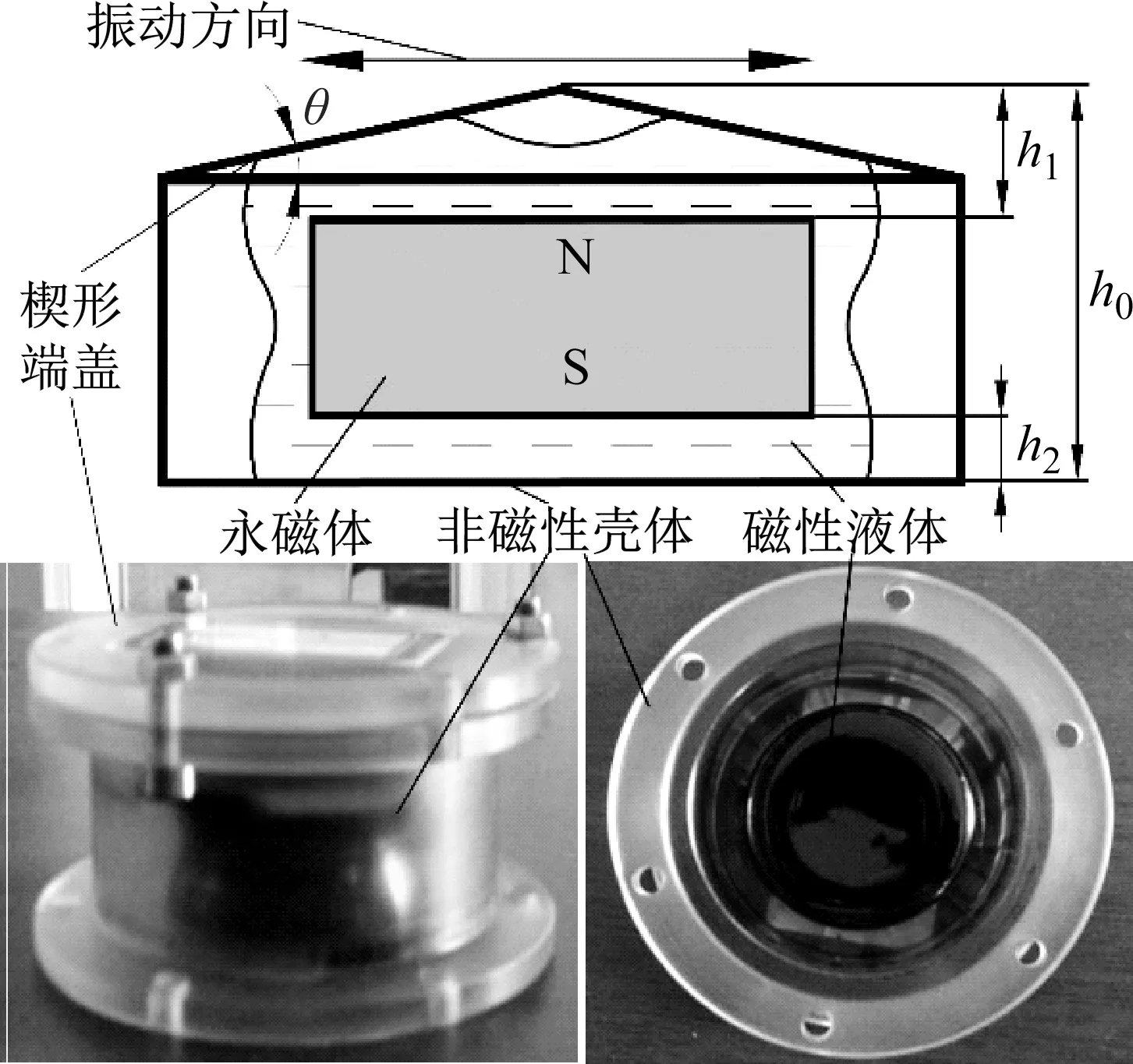

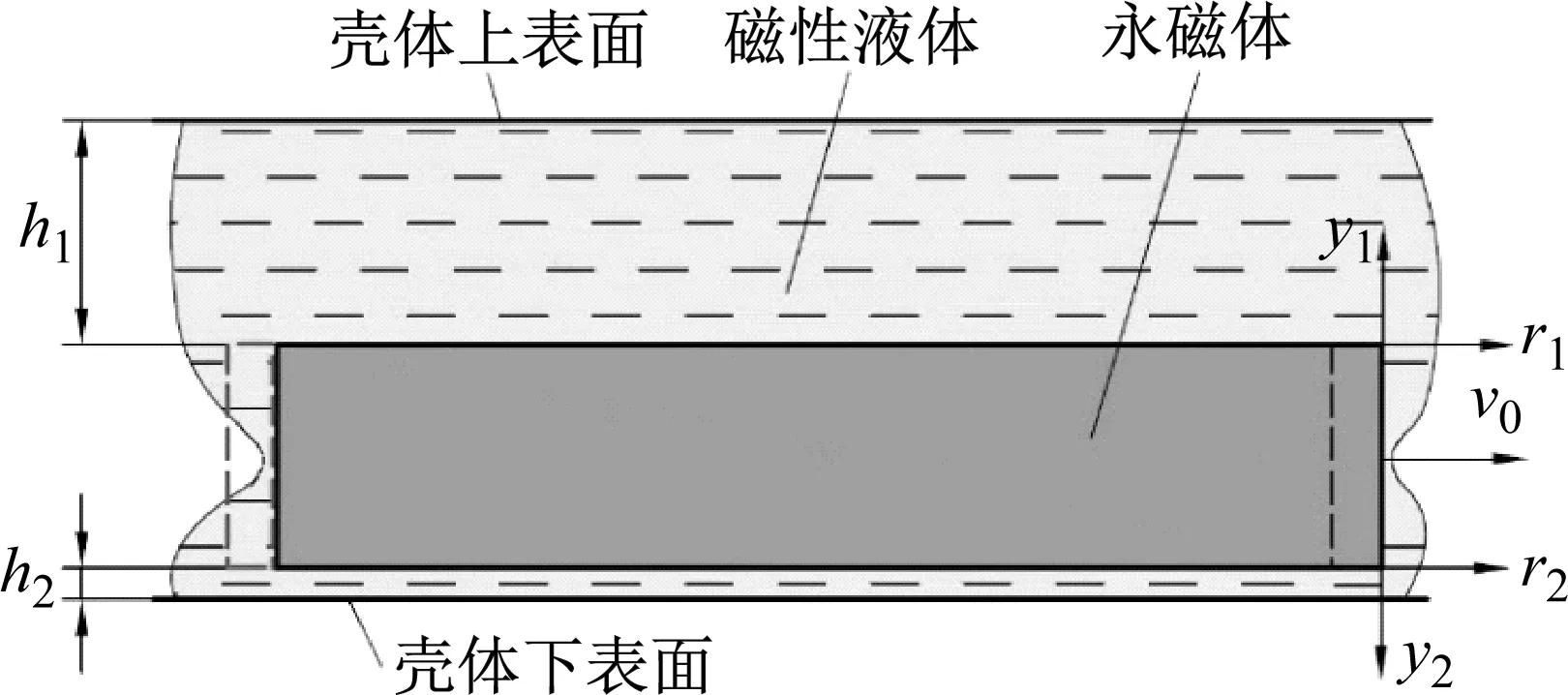

該磁性液體吸振器由非磁性殼體、楔形端蓋、圓柱永磁體和磁性液體構(gòu)成,如圖1所示。磁性液體被磁場(chǎng)力束縛在永磁體周?chē)?形成一個(gè)耗能單元。在磁性液體軸向懸浮力的作用下,該耗能單元克服重力懸浮于殼體中。當(dāng)外界無(wú)振動(dòng)時(shí),耗能單元在圓周方向受到的徑向懸浮力為零,從而被約束在殼體中心。當(dāng)外界產(chǎn)生振動(dòng)時(shí),耗能單元在慣性力的作用下與殼體發(fā)生相對(duì)運(yùn)動(dòng)。由于楔形端蓋的作用,磁性液體被擠壓變形,使耗能單元在圓周方向產(chǎn)生一個(gè)與位移反向的徑向懸浮力,迫使耗能單元回到殼體中心位置。在整個(gè)運(yùn)動(dòng)過(guò)程中,磁性液體的黏性阻尼力將消耗振動(dòng)能量,達(dá)到減振的目的。

圖1 磁性液體吸振器

1.2 磁性液體吸振器動(dòng)力學(xué)模型及參數(shù)選取

為了驗(yàn)證磁性液體吸振器的減振效率,采用一塊垂直的柔性銅板模擬太陽(yáng)能帆板的振動(dòng),如圖2所示。磁性液體吸振器被固定在銅板的自由端,和銅板的一階模態(tài)形成一個(gè)兩自由度的振動(dòng)系統(tǒng)。該振動(dòng)系統(tǒng)的運(yùn)動(dòng)方程為

(1)

式中:m1為銅板和安裝臺(tái)的等效質(zhì)量,共2.08 kg;m2為耗能單元的質(zhì)量;x1和x2分別為銅板和耗能單元的位移;k1和c1分別為銅板的等效剛度和阻尼系數(shù);Fr和Fv分別為耗能單元受到的磁性液體徑向懸浮力和黏性阻尼力。x1的理論點(diǎn)位于殼體中心處,而由于安裝平臺(tái)的影響,實(shí)際測(cè)量點(diǎn)在銅板的末端,導(dǎo)致x1的實(shí)際值與理論值之間相差6.7%。當(dāng)振幅非常小時(shí),該影響可以忽略。運(yùn)動(dòng)式(1)的求解需要獲取k1,c1,Fr和Fv。

根據(jù)銅板自由振動(dòng)波形可以獲得試驗(yàn)臺(tái)的k1和c1,分別是118.33 N/m和3.52×10-2kg/s。Fv和Fr受磁性液體注入量、永磁體和殼體的幾何尺寸等多個(gè)因素的影響。初步選取磁性液體吸振器各幾何參數(shù)如表1所示。

表1 磁性液體吸振器幾何參數(shù)表

選取質(zhì)量比μ=m2/m1=0.1,根據(jù)質(zhì)量比及永磁體的質(zhì)量,磁性液體的質(zhì)量應(yīng)該為18 g。圖3是耗能單元在不同磁性液體質(zhì)量下的正視和俯視照片。

(a)

在圖3中,用一個(gè)寬度為20 mm、厚度為2 mm的白色塑料支架支撐耗能單元,并作為照片中各尺寸的測(cè)量依據(jù)。磁性液體被從白色塑料支架處注入到永磁體上,被永磁體吸附并形成一個(gè)啞鈴型。在圖3(a)中,藍(lán)色和黃色矩形框所圍區(qū)域分別表示磁性液體出現(xiàn)間斷和連通的位置。在圖3(b)中,藍(lán)色、綠色和白色圓環(huán)分別表示磁性液體的最大輪廓、永磁體的端面輪廓和永磁體的裸露輪廓。結(jié)果表明,當(dāng)磁性液體質(zhì)量小于12 g時(shí),永磁體兩個(gè)磁極上的磁性液體無(wú)法相互連通,在圖3(a)中會(huì)出現(xiàn)間斷。受重力影響,磁性液體的間斷位置都出現(xiàn)在永磁體上半部,且在永磁體兩端的分布不均衡。此外,在圖3(b)中,當(dāng)磁性液體較少時(shí),永磁體的端面也出現(xiàn)裸露區(qū)域。隨著磁性液體質(zhì)量的增加,裸露區(qū)域逐漸縮小,直到20 g時(shí)消失,但磁性液體的表面不穩(wěn)定現(xiàn)象(起刺)卻開(kāi)始增加。為了減少永磁體端面裸露區(qū)域及磁性液體表面不穩(wěn)定現(xiàn)象的影響,選擇磁性液體的質(zhì)量為20 g。將在20 g磁性液體質(zhì)量下探究殼體高度h0對(duì)Fv和Fr的影響規(guī)律,進(jìn)而獲得殼體高度h0與減振性能之間的關(guān)系。殼體高度h0的變化范圍為30~35 mm,調(diào)節(jié)步長(zhǎng)為0.5 mm。

2 耗能單元受到的磁性液體徑向懸浮力分析

2.1 磁性液體懸浮力理論模型

磁性液體懸浮力可以用以下公式進(jìn)行計(jì)算

(2)

(3)

(4)

式中:Fup和Fbot為磁性液體軸向懸浮力F⊥在楔形端蓋和殼體底面上的分力;磁性液體的作用面積分別為Sup和Sbot。

2.2 磁性液體懸浮力的仿真及試驗(yàn)方法

式(4)的求解需要獲得磁性液體與楔形端蓋的接觸面積以及在接觸面積上的磁場(chǎng)分布,這要求在獲得永磁體的懸浮高度后進(jìn)行耦合磁場(chǎng)的兩相流仿真計(jì)算。為了進(jìn)一步簡(jiǎn)化計(jì)算,建立如圖4所示的模型。

圖4 徑向力計(jì)算模型

在磁性液體的自由界面處選取兩點(diǎn)1和2,分別運(yùn)用磁性液體伯努利方程和界面方程得到

(5)

式中:Pic,i=1,2為表面張力;P0為外界氣壓。將式(5)整理后可以得到

(6)

如果忽略重力、法向磁牽引力的差和表面張力,式(6)可以簡(jiǎn)化得到

H1=H2

(7)

式(7)表明磁性液體自由界面上的磁場(chǎng)處處相等,因此可以通過(guò)求解等磁場(chǎng)面來(lái)獲得磁性液體的自由界面,進(jìn)而獲得磁性液體與楔形端蓋的接觸面積及磁場(chǎng)分布,具體流程如下:

步驟1建立三維模型,設(shè)定永磁體懸浮高度h2的初始值,設(shè)定永磁體偏離軸線位移Δr=0,將整個(gè)空氣區(qū)域設(shè)定為磁性液體,進(jìn)行靜磁場(chǎng)仿真。

步驟2給定磁性液體體積V1,求解所圍體積為V1的等磁場(chǎng)面,記錄等磁場(chǎng)面的空間坐標(biāo)。

步驟3根據(jù)等磁場(chǎng)面空間坐標(biāo)重新建模,將等磁場(chǎng)面內(nèi)部材料定義為磁性液體,外部定義為空氣,然后重新進(jìn)行靜磁場(chǎng)仿真。

步驟4將磁場(chǎng)計(jì)算結(jié)果代入式(4)中求解F⊥=Fup+Fbot,并判斷F⊥-m2g是否為零。若不為零,令h2=h2-Δh并返回步驟1重新計(jì)算;若為零,記錄懸浮高度h2,將磁場(chǎng)計(jì)算結(jié)果代入式(4)中求解Fr。

步驟5判斷位移是否達(dá)到最大值,即判斷Δr是否大于等于Δrmax。若大于等于,則結(jié)束計(jì)算;若不大于,令Δr=Δr+ΔΔr,重新建模,并代入步驟2重新計(jì)算。

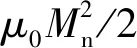

通過(guò)COMSOL靜磁場(chǎng)模塊與MATLAB聯(lián)合進(jìn)行仿真。為了驗(yàn)證仿真的正確性,搭建了圖5所示的試驗(yàn)臺(tái)。在圖5中,將側(cè)面打孔的吸振器固定在升降臺(tái)上,并且在永磁體的1/2高度處粘貼一個(gè)薄反光片,通過(guò)精度為2.5 μm的激光位移傳感器測(cè)量反光板的高度變化,從而獲得永磁體的懸浮高度。永磁體的另一端與測(cè)力計(jì)的鋁桿連接。將測(cè)力計(jì)固定在水平滑臺(tái)上,使其能夠左右移動(dòng)。通過(guò)調(diào)整升降臺(tái)高度,使永磁體在自由懸浮狀態(tài)下能夠和測(cè)力計(jì)在同一水平位置。用游標(biāo)橫尺和測(cè)力計(jì)分別檢測(cè)永磁體的位移和受到的徑向懸浮力。

1.升降臺(tái);2.位移傳感器;3.吸振器;4.測(cè)力計(jì);5.水平滑臺(tái)。

2.3 磁性液體懸浮力的結(jié)果分析

圖6是在20 g磁性液體質(zhì)量下永磁體懸浮高度隨殼體高度的理論及試驗(yàn)變化曲線。深色圓點(diǎn)是當(dāng)磁性液體軸向懸浮力為零時(shí),通過(guò)仿真獲得的永磁體懸浮高度,即F⊥=0。淺色方塊是當(dāng)磁性液體軸向懸浮力合力等于重力時(shí),通過(guò)仿真獲得的永磁體懸浮高度,即F⊥=m2g。實(shí)線是試驗(yàn)測(cè)量的懸浮高度。

(a)

在圖6中,虛線是在20 g磁性液體質(zhì)量下,試驗(yàn)中永磁體能穩(wěn)定懸浮于殼體正中央的臨界高度,即當(dāng)h0<34 mm時(shí),磁性液體與楔形結(jié)構(gòu)處于圖6中的有效接觸狀態(tài),具有較大的接觸面積,徑向力束縛大,永磁體懸浮于殼體正中。在這種情況下,隨著殼體高度的增加,磁性液體的壓縮量降低,永磁體的懸浮高度將會(huì)增大。直到h0=34 mm時(shí),磁性液體與殼體上表面的接觸面積約等于零,殼體底面受到的磁性液體懸浮力剛好等于耗能單元的重力。此時(shí),永磁體的懸浮高度將達(dá)到最大值,受到的徑向約束最小。而當(dāng)h0>34 mm時(shí),磁性液體將無(wú)法與楔形結(jié)構(gòu)接觸,磁性液體的軸向懸浮力完全來(lái)自于殼體底面,永磁體將無(wú)法懸浮于殼體正中央,開(kāi)始出現(xiàn)偏心現(xiàn)象。此外,圖6中磁性液體的理論輪廓和實(shí)際有一定的差異,理論曲線在h0≤35 mm時(shí),只存在第一種有效接觸情況。誤差的主要原因是在計(jì)算磁性液體輪廓時(shí),忽略了表面張力、法向磁牽引力和重力。圖7是注入20 g磁性液體后的照片和理論輪廓對(duì)比以及不同磁場(chǎng)等值線對(duì)應(yīng)的磁性液體輪廓。可以看到理論輪廓明顯小于實(shí)際輪廓。

(a) (b)

結(jié)合圖3(b),在忽略表面張力、法向磁牽引力和重力的情況下,理論輪廓無(wú)起刺現(xiàn)象,非常光滑,而實(shí)際中會(huì)在永磁體兩個(gè)端面形成起磁現(xiàn)象。此外,當(dāng)磁性液體的質(zhì)量小于18 g時(shí),磁性液體仍然無(wú)法包裹住永磁體,并且在永磁體表面形成一個(gè)凹槽。這個(gè)凹槽的體積隨著磁性液體的壓縮而減小,內(nèi)部空氣壓強(qiáng)將增大,為耗能單元提供了一個(gè)額外的支撐力。而從圖7的磁場(chǎng)等值線可以看到,磁性液體在10.2 g時(shí)就可以完全包裹住永磁體的端面,在16.6 g的時(shí)候幾乎不會(huì)形成凹槽。導(dǎo)致耗能單元受到的理論軸向懸浮力小于實(shí)際,因此理論懸浮高度也小于實(shí)際的懸浮高度。但令F⊥=0時(shí),所得到的懸浮高度與實(shí)際值更加接近。

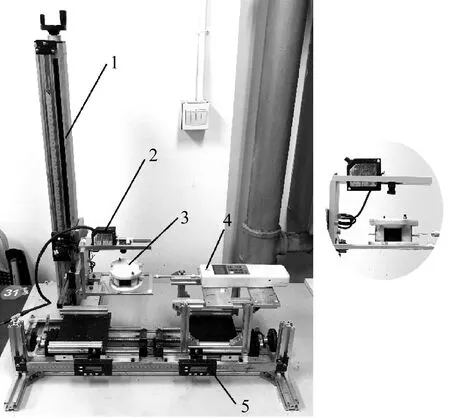

圖8是在永磁體穩(wěn)定懸浮狀態(tài)下,即h0≤34 mm時(shí),通過(guò)試驗(yàn)獲得的磁性液體徑向懸浮力。可以看到,磁性液體徑向懸浮力與永磁體位移基本成正比關(guān)系,因此Fr可以寫(xiě)成

圖8 不同殼體高度下磁性液體徑向懸浮力的試驗(yàn)結(jié)果

Fr=k2Δr

(8)

式中,k2為磁性液體徑向懸浮力對(duì)應(yīng)的等效剛度。不同高度h0下的等效剛度k2如圖9所示。仿真和試驗(yàn)存在一定差別,并且隨著h0的增大,誤差增加。主要原因有兩個(gè):第一個(gè)原因是永磁體懸浮高度和磁性液體輪廓的仿真誤差會(huì)在等效剛度仿真時(shí)產(chǎn)生誤差積累;第二個(gè)原因是在實(shí)際測(cè)量中,受楔形結(jié)構(gòu)的影響,在永磁體偏移殼體中心位置后,永磁體上端面受到的磁性液體懸浮力并不均勻,會(huì)產(chǎn)生一個(gè)力矩,該力矩使永磁體發(fā)生傾斜,造成懸浮高度發(fā)生變化,最終影響了懸浮力的大小。但在仿真過(guò)程中,永磁體的懸浮高度不隨位移發(fā)生變化。

圖9 不同殼體高度下吸振器的等效剛度

3 耗能單元受到的磁性液體黏性阻尼力分析

耗能單元受到的磁性液體黏性阻尼力大部分來(lái)自于上下兩個(gè)表面,其方程形式為

(9)

式中:η為磁性液體黏度;v為速度矢量。

當(dāng)楔形結(jié)構(gòu)的楔角比較小,且振動(dòng)頻率和振幅較低時(shí),可以構(gòu)造如圖10所示的平板拖拽模型,并將式(9)等效成求解永磁體兩個(gè)表面的黏性阻尼力。

圖10 磁性液體黏性阻尼力的理論模型

由Navier-Stokes方程和連續(xù)性方程聯(lián)立得到

(10)

式中:i=1,2為永磁體上下兩個(gè)表面;fri為磁性液體沿xi方向所受到的體積力;P為磁性液體內(nèi)部壓強(qiáng)。對(duì)式(10)進(jìn)行積分可得

(11)

式中,A1-i和A2-i均為常數(shù)。永磁體和殼體之間的相對(duì)速度為v0。永磁體兩個(gè)表面的黏性阻力大小為

(12)

式中,Rm為永磁體的半徑。根據(jù)式(12)可知,只需求解A1-2+A2-2即可獲得黏性阻尼力。已知邊界條件以及兩個(gè)間隙內(nèi)最大截面處的體積流量Q1和Q2分別是

(13)

磁性液體的總體積流量等于單位時(shí)間內(nèi)永磁體移動(dòng)Δr后引起的磁性液體的體積變化量,即圖7中虛線對(duì)應(yīng)的體積。由于磁場(chǎng)在永磁體高度一半處達(dá)到最小,且上下兩個(gè)間隙內(nèi)的磁性液體在磁場(chǎng)力的束縛下始終保持質(zhì)量恒定。因此可以認(rèn)為上下兩個(gè)間隙內(nèi)的流量相等。磁性液體的總體積流量為

(14)

式中:hm為永磁體高度;t為單位時(shí)間。對(duì)式(4)進(jìn)行簡(jiǎn)化,忽略Δr的高階項(xiàng)得

Q=2Q1=2Q2=2hmRmv0

(15)

聯(lián)立式(11)~式(15)可得

(16)

因此可以求出磁性液體的等效阻尼系數(shù)c2

(17)

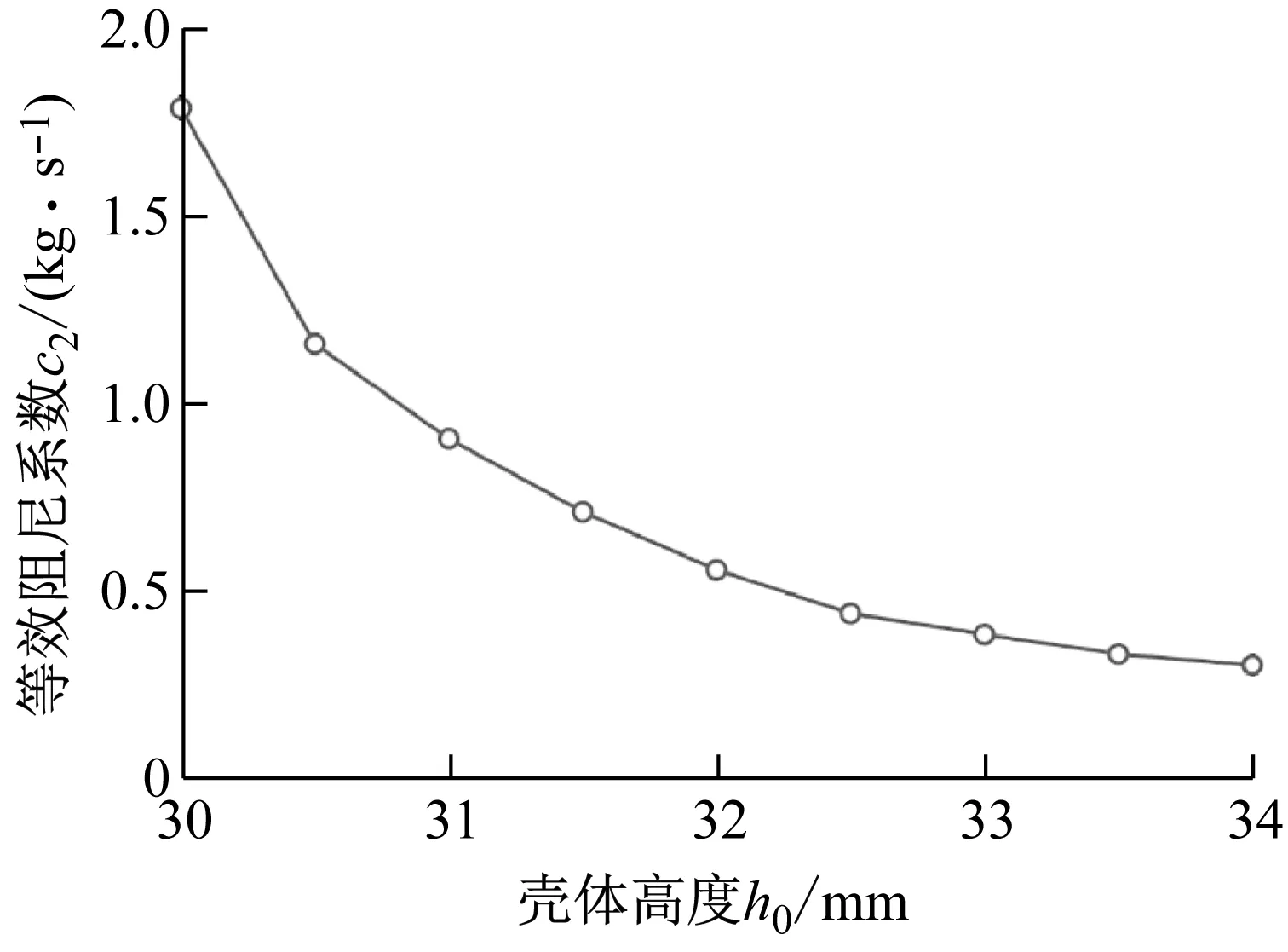

將圖6中的實(shí)際懸浮高度代入式(17)中,可以獲得如圖11所示的等效阻尼系數(shù)。

圖11 不同殼體高度下吸振器的等效阻尼系數(shù)

4 自由振動(dòng)試驗(yàn)及仿真

銅板的振動(dòng)位移通過(guò)分辨率為2.5 μm、型號(hào)為HL-G108-S-J的激光位移傳感器測(cè)得。銅板的尺寸為1 400 mm×50 mm×5 mm,初始振幅為5 mm。試驗(yàn)分為兩組:第一組在銅板自由振動(dòng)末端安裝配重作為對(duì)照;第二組將配重替換為吸振器。獲得兩組試驗(yàn)中銅板振幅衰減至初始振幅10%的振動(dòng)時(shí)間t1和t2,代入式(18)

(18)

式中,λ為振動(dòng)衰減時(shí)間百分比。由于耗能單元受到的磁性液體徑向懸浮力Fr和黏性阻尼力Fv分別與相對(duì)位移和相對(duì)速度呈正比關(guān)系,式(1)可以寫(xiě)成一個(gè)線性方程

(19)

式中,x2為耗能單元的絕對(duì)位移。將圖9和圖11的數(shù)據(jù)代入式(18)和式(19)中,即可獲得減振效率的仿真結(jié)果。減振效率的試驗(yàn)及仿真對(duì)比如圖12所示。

圖12 不同殼體高度下減振效率的仿真及試驗(yàn)對(duì)比

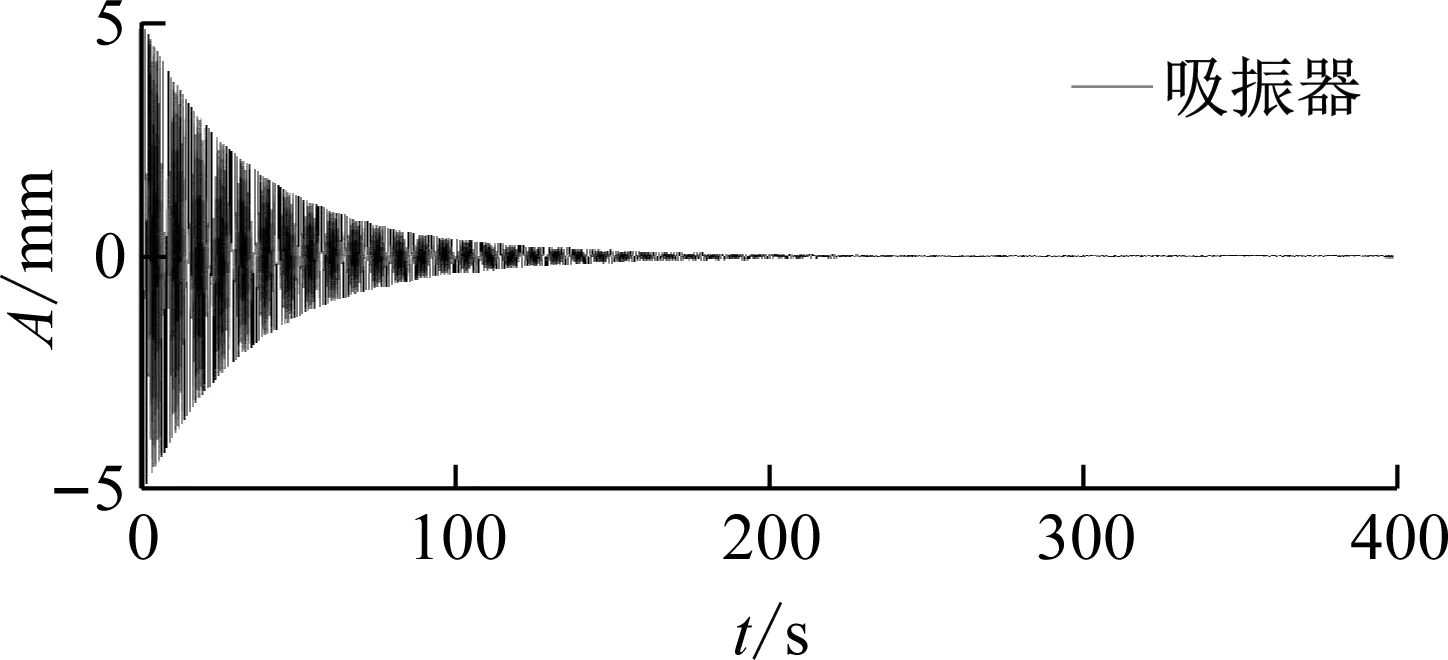

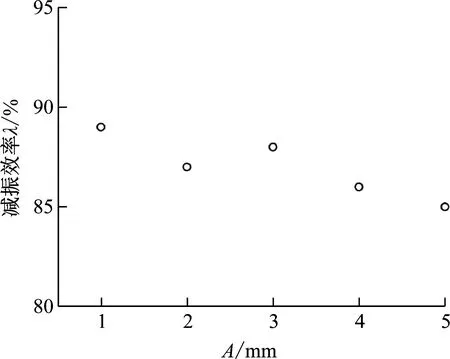

在圖12中,試驗(yàn)獲得的最佳減振效率的殼體高度為32.5 mm,仿真是33.5 mm,試驗(yàn)和仿真存在一定差異。誤差的主要原因是圖11中等效阻尼系數(shù)的計(jì)算模型過(guò)于理想化,且在實(shí)際減振過(guò)程中,耗能單元會(huì)產(chǎn)生一定的旋轉(zhuǎn)運(yùn)動(dòng),這在仿真中被忽略。圖13是在5 mm初振幅下安裝配重和最佳吸振器的振動(dòng)波形對(duì)比圖。配重停止時(shí)間為900 s,吸振器的停止時(shí)間為160 s。圖14是不同振幅下吸振器的減振效率試驗(yàn)圖。可以發(fā)現(xiàn),在5 mm以內(nèi)的自由振動(dòng)激勵(lì)下,減振效率隨振幅增加而逐漸減小,但變化趨勢(shì)不明顯,在85%~89%波動(dòng)。

(a)

圖14 不同振幅激勵(lì)下的減振效率試驗(yàn)

5 結(jié) 論

本文對(duì)一種新型的磁性液體吸振器進(jìn)行了研究,推導(dǎo)了該吸振器中磁性液體的懸浮力方程和黏性阻尼力方程,通過(guò)模擬仿真和試驗(yàn)研究了不同殼體高度下吸振器對(duì)銅板自由振動(dòng)的抑制性能,結(jié)論如下:

(1) 將磁性液體自由界面等效為磁場(chǎng)等值面處理,忽略了表面張力、重力和法向磁牽引力,導(dǎo)致永磁體懸浮高度、磁性液體輪廓和吸振器剛度的仿真計(jì)算與實(shí)際存在一定誤差。尤其是在進(jìn)行吸振器剛度仿真時(shí),會(huì)受到永磁體懸浮高度和磁性液體輪廓仿真的累積誤差影響,導(dǎo)致仿真和試驗(yàn)偏差較大,最終對(duì)該吸振器減振性能的仿真結(jié)果產(chǎn)生影響。但相比于耦合磁場(chǎng)的兩相流仿真,該方法由于較小的計(jì)算量,可以用于吸振器的初步設(shè)計(jì)和優(yōu)化,具有一定的工程價(jià)值。

(2) 當(dāng)殼體沿某個(gè)坐標(biāo)軸往復(fù)振動(dòng)時(shí),耗能單元并沒(méi)有跟隨殼體進(jìn)行直線往復(fù)運(yùn)動(dòng),而是在偏離殼體軸線一定距離處進(jìn)行往復(fù)擺動(dòng),并伴隨一定程度的自轉(zhuǎn)。這對(duì)減振性能的預(yù)估帶來(lái)較大的困難,但也正是該吸振器對(duì)自由振動(dòng)具有出色抑振特性的原因,對(duì)1.1 Hz,5 mm的自由振動(dòng)衰減時(shí)間最高可縮減85%。

(3) 本文的試驗(yàn)和相關(guān)參數(shù)均為室溫25 ℃,但航天器的外部溫度變化極大。已知溫度對(duì)磁性液體的磁性能和黏度均有較大影響,進(jìn)而會(huì)影響吸振器的減振性能,因此需要在后續(xù)研究中進(jìn)一步探討。