鋁/鈦異種金屬超聲振動強化攪拌摩擦焊接工藝試驗研究

張賢昆 石磊 武傳松 李勝利

(材料液固結構演變與加工教育部重點實驗室,山東大學,濟南 250061)

1 引言

隨著航空航天、汽車制造等領域對降低推重比、減輕構件質量以及提升節能效果等的要求不斷增加,鋁合金和鈦合金應用范圍也越來越廣泛[1]。因此鋁/鈦復合結構的連接問題逐漸成為國內外的研究熱點。然而,由于鋁合金和鈦合金之間存在著巨大的熱物性差異,例如熔點、熱膨脹系數、熱導率相差巨大,鋁和鈦晶格參數、晶格類型差異巨大導致冶金不相容[2]。采用傳統熔焊對鋁/鈦異種金屬進行連接時,容易產生孔洞、熱裂紋、變形等問題。而攪拌摩擦焊作為一種固相連接方法,能夠減少甚至避免傳統熔焊帶來的上述問題,為鋁/鈦異種金屬的連接提供了新途徑[3]。

近年來,國內外學者開展了大量鋁/鈦異種金屬的攪拌摩擦焊接研究,取得了顯著成果。Dressler 等人[4]實現了2mm 厚AA2024鋁合金和TC4 鈦合金的高質量連接,分析發現鋁/鈦界面附近形成的渦狀結構產生了牢固的微觀機械連接,同時鋁/鈦界面形成了較薄的金屬間化合物層,最終接頭強度達到348MPa。Li 等人[5,6]采用雙面攪拌摩擦焊實現了8mm 中厚板鋁/鈦異種金屬的高質量焊接。研究證明,雙面攪拌摩擦焊接工藝能夠消除鋁/鈦異種金屬常規攪拌摩擦焊接時在焊縫根部產生的弱連接缺陷[7]。但是,雙面攪拌摩擦焊會降低焊接生產效率,增加生產成本。

超聲振動強化攪拌摩擦焊(Ultrasonic vibration enhanced friction stir welding,UVeFSW)通過超聲工具頭直接將超聲能量施加于攪拌頭正前方[8],能夠高效利用超聲能量,設備柔性高,可達性好。目前,國內外學者已經采用UVeFSW 新工藝實現了鋁/鎂[9~13]、鋁/銅[14]、鋁/鋼[15]等異種金屬,以及鋁合金[16,17]同種金屬的高質量焊接。大量研究發現,在攪拌摩擦焊接過程中施加超聲振動能夠降低焊接載荷,減少攪拌頭的磨損[18]。同時,在異種金屬焊接時,能夠提高焊縫表面成形質量,并減少攪拌頭的黏著現象[14]。此外,超聲振動還能夠拓寬工藝窗口,促進焊核區的材料流動,并抑制異種金屬之間金屬間化合物的生成[9,19]。沈陽航空航天大學馬鐘瑋開展了超聲振動輔助鋁/鈦攪拌摩擦焊對接工藝實驗,發現施加超聲能夠促進焊核區中的材料流動并細化接頭晶粒組織[20]。但其將超聲工具頭固定于墊板下方,會影響超聲的施加效果。

本文以4mm 厚度的AA2024-T4 鋁合金和TC4 鈦合金為研究對象,基于自主設計的超聲振動強化攪拌摩擦焊接設備,開展了鋁/鈦異種金屬的超聲振動強化攪拌摩擦接工藝試驗,對焊縫表面成形、鋁/鈦界面微觀結構和接頭力學性能進行了表征和分析。

2 超聲振動強化攪拌摩擦焊接設備

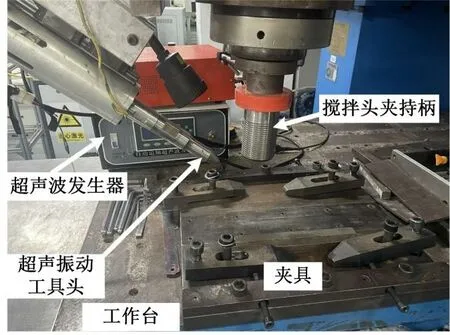

研究采用的超聲振動強化攪拌摩擦焊設備由自主設計的超聲振動輔助裝置和FSW-3LM-3012 攪拌摩擦焊機組成,設備如圖1所示。超聲振動輔助裝置主要包括超聲波發生器、超聲振動工具頭。超聲振動工具頭通過螺栓直接與攪拌摩擦焊機機頭連接,直接作用于攪拌頭正前方工件上表面。超聲工具頭與攪拌針中心線距離為20mm,與水平面夾角為40°,超聲頻率為20kHz,工具頭空載振幅為40μm,超聲功率為250W。

圖1 超聲振動強化攪拌摩擦焊接設備

3 鋁/鈦異種金屬超聲振動強化攪拌摩擦焊對接試驗

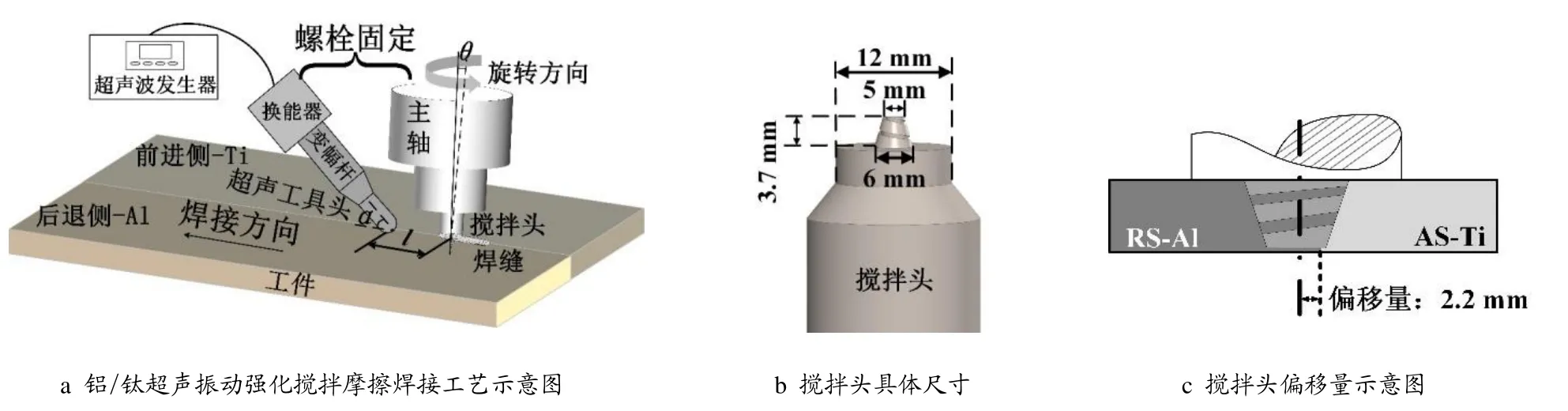

實驗以4mm 厚AA2024-T4 鋁合金和TC4 鈦合金為母材,板材長150mm,寬50mm。鋁/鈦異種金屬超聲振動強化攪拌摩擦焊接工藝如圖2a所示。焊接時,TC4 合金置于前進側(AS),AA2024 置于后退側(RS)。攪拌頭由鎢錸合金制成,軸肩直徑12mm,針長3.7mm,攪拌針根部直徑6mm,端部直徑5mm,攪拌針帶有螺紋,具體尺寸可見圖2b。焊接時,攪拌頭偏向鋁合金2.2mm,如圖2c。焊后,每個工藝參數條件下切取3個拉伸樣和1 個金相樣。使用萬能試驗機對試樣進行拉伸測試,拉伸速度為1mm/min。金相樣在使用砂紙打磨后進行拋光,拋光結束后在TM4000plus 桌面式掃描電鏡上對鋁/鈦對接面進行表征。使用Keller 試劑對試樣進行腐蝕后,在光學顯微鏡下觀察焊縫橫截面。

圖2 鋁/鈦超聲振動強化攪拌摩擦焊接工藝細節

4 結果與分析

4.1 接頭表面成形

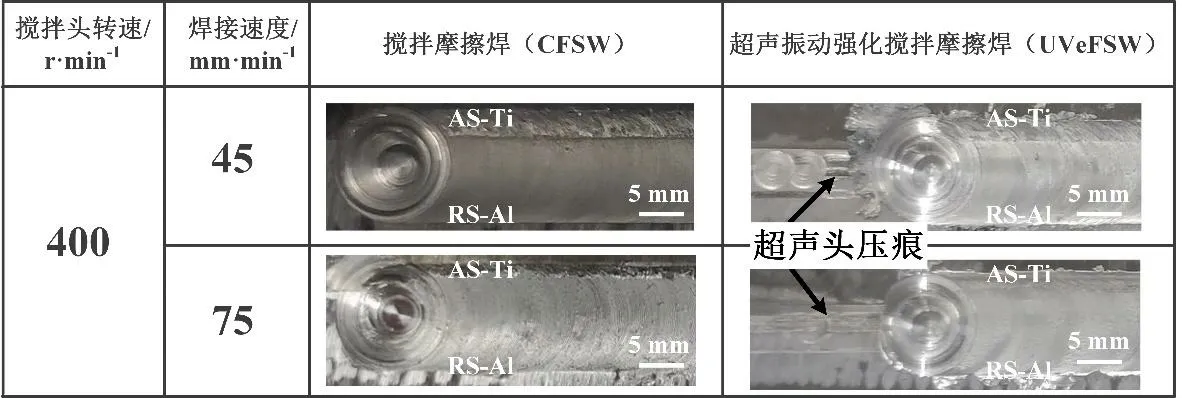

圖3對比了不同工藝條件下的焊縫表面成形情況。可以看出,焊速較低時,無論是否施加超聲,焊縫表面均較為光滑,成形較好。當焊接速度增加至75mm/min 時,常規攪拌摩擦焊縫表面較為粗糙,而UVeFSW 焊縫光滑、無毛刺。此外,施加超聲后,鋁/鈦兩種金屬的界限變得不明顯。這是因為超聲的軟化作用,使得鋁合金更易流動,促進了鈦與鋁之間的混合,因此兩者的界限變得不明顯。

圖3 不同工藝條件下鋁/鈦異種金屬焊縫表面形貌

4.2 接頭橫截面宏觀形貌

圖 4 展示了攪拌頭轉速 400r/min,焊接速度45mm/min 條件下,FSW 和UVeFSW 接頭橫截面宏觀金相。可以看到,在該參數下,焊縫成形良好,無孔洞、隧道等宏觀缺陷。由于攪拌頭偏向鋁合金,因此材料流動主要位于鋁合金一側。此外,因為攪拌針長度小于板厚,在焊縫根部均出現了根部弱結合缺陷。這主要是因為攪拌針根部產熱不足,加上鈦合金熱傳導系數較低,因此焊縫根部溫度較低,材料流動不充分,難以保證實現有效的冶金結合。施加超聲后,在一定程度上促進了焊縫根部的材料流動,根部弱結合缺陷的高度由0.47mm 減小至0.32mm。與此同時,能夠看到UVeFSW 焊縫根部鈦鋁微觀機械互鎖結構的插入深度更深,這有利于提升接頭抗拉強度。

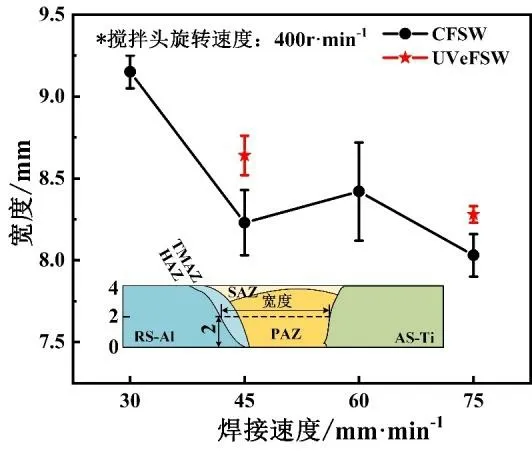

圖5 展示了不同工藝條件下焊縫橫截面中間位置熱機影響區邊界至鋁/鈦對界面的寬度。隨著焊接速度的增加,該寬度不斷減小。這是因為隨著焊速增大,焊接熱輸入減小,材料流動區域減少。但是,在施加超聲后,能夠看到該寬度得到了一定程度提升。證明施加超聲能夠促進金屬軟化,提高焊核區塑性材料的流動能力[18]。

圖5 焊縫中間位置熱機影響區邊界至鋁/鈦對接界面處的寬度隨焊接速度的變化曲線

4.3 接頭界面微觀結構

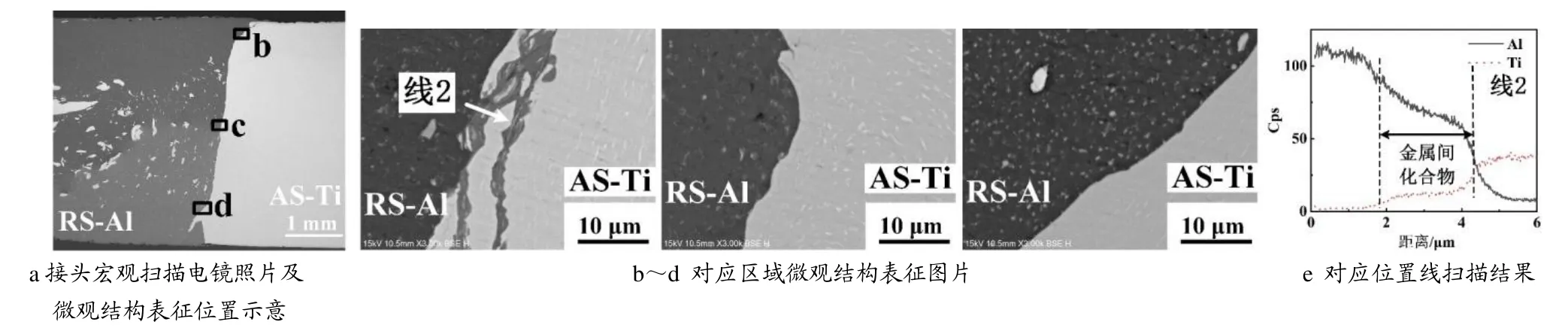

圖 6 展示了攪拌頭轉速 400r/min,焊接速度45mm/min 條件下,CFSW 接頭宏觀和微觀掃描電鏡圖片以及能譜線掃描結果。能夠看到,在焊縫的上、中、下部均能看到微米級的金屬間化合物。焊縫頂部的金屬間化合物呈現出破碎狀,該位置受到軸肩的影響,溫度更高,更容易發生材料流動,產生更大的塑性變形,如圖6b所示。在焊縫中部和下部能夠看到層狀的金屬間化合物,該位置主要受到攪拌針的影響,因此塑性應變相對于焊縫頂部更小。該層狀金屬間化合物的形成,與鋁/鈦之間的互擴散密切相關。從圖6e 的能譜線掃描結果可以看出,該位置出現了約為5μm 厚的金屬間化合物層。

圖 7 展示了攪拌頭轉速 400r/min,焊接速度45mm/min 條件下,UVeFSW 接頭宏觀和微觀掃描電鏡圖片以及能譜線掃描結果。能夠看到,僅有焊縫頂部出現了連續的微米級金屬間化合物,如圖7b所示。從圖7e 能譜結果可以看出,該金屬間化合物的厚度約為2μm。而焊縫中部和下部,并未發現明顯的微米級金屬間化合物,如圖7c、圖7d所示。

圖7 UVeFSW 接頭微觀結構

對比圖6 和圖7 可以發現,施加超聲能夠抑制鋁/鈦界面金屬間化合物的生長。在CFSW 焊縫的中下部仍然形成了較厚的金屬間化合物層,而在UVeFSW 焊縫中部和底部,鋁/鈦之間形成了擴散型界面,這能夠有效減少脆硬的金屬間化合物帶來的應力集中問題,從而提升接頭的力學性能。

4.4 接頭力學性能

圖8 展示了接頭力學性能隨著焊速變化圖。對比發現,隨著焊速的增加,常規攪拌摩擦焊接頭的力學性能先上升后下降,在焊接速度為45mm/min 時接頭的抗拉強度最高,達到288.7MPa。在相同的工藝條件下,施加超聲后的UVeFSW 接頭的抗拉強度達到343.3MPa,相比CFSW 接頭提升了 18.9%,達到AA2024-T4 鋁母材強度的76.2%。證明在鋁/鈦異種金屬攪拌摩擦焊接過程中施加超聲振動能量可以有效提升接頭力學性能。這主要是因為施加超聲降低了焊縫根部弱結合缺陷的長度,增強了鋁/鈦之間的機械互鎖結構,同時,施加超聲有效抑制了鋁/鈦界面金屬間化合物的形成與生長,降低了界面附近的應力集中,從而提高了接頭的抗拉強度。

圖8 不同工藝條件下接頭的抗拉強度

5 結束語

a.施加超聲能夠提升焊核區塑性材料的流動性,改善焊縫表面成形,減少焊縫根部弱結合缺陷的長度,促進鋁/鈦之間形成機械互鎖結構,從而提高接頭的抗拉強度。

b.超聲能夠在一定程度上抑制鋁/鈦界面金屬間化合物的生成與增厚,使得鋁/鈦之間形成擴散型界面,有效降低了鋁/鈦界面附近的應力集中,有利于提升接頭性能。

c.研究發現,4mm 厚的AA2024-T4 鋁合金與TC4鈦合金常規攪拌摩擦焊接頭的最高抗拉強度為288.7MPa,而超聲振動強化攪拌摩擦焊接頭的最高抗拉強度達到343.3MPa,相比常規攪拌摩擦焊接頭提升18.9%,達到AA2024-T4 鋁母材抗拉強度的76.2%。超聲振動強化攪拌摩擦焊接新工藝能夠提高鋁/鈦異種金屬的焊接質量。