2195鋁鋰合金無(wú)減薄攪拌摩擦焊組織與性能研究

王非凡 厲曉笑 馬瀟天 謝聿銘 黃永憲 孟祥晨

(1.北京宇航系統(tǒng)工程研究所,北京 100076;2.先進(jìn)焊接與連接國(guó)家重點(diǎn)實(shí)驗(yàn)室,哈爾濱工業(yè)大學(xué),哈爾濱 150001;3.鄭州研究院,哈爾濱工業(yè)大學(xué),鄭州 450046)

1 引言

先進(jìn)輕質(zhì)高性能材料的發(fā)展與應(yīng)用是航空航天技術(shù)升級(jí)換代的物質(zhì)基礎(chǔ),低密度、高比強(qiáng)/剛度的耐蝕鋁鋰合金是當(dāng)前航空航天工業(yè)中最具有競(jìng)爭(zhēng)力的金屬結(jié)構(gòu)材料之一[1~3]。同時(shí),隨著攪拌摩擦焊接技術(shù)的發(fā)明,鋁鋰合金的焊接應(yīng)用取得了革命性變化,有效避免了傳統(tǒng)熔焊中鋰元素?zé)龘p、氣孔和熱裂紋等缺陷抑制難題[4]。

然而,在常規(guī)攪拌摩擦焊過(guò)程中,焊接壓入量常導(dǎo)致焊縫發(fā)生一定量的減薄,降低焊縫服役過(guò)程中的有效承載面積。并且,一定下壓量下誘發(fā)的焊縫邊緣與飛邊根部的應(yīng)力集中,會(huì)加速接頭在循環(huán)載荷作用下的疲勞失效。因此,接頭減薄的控制一直是攪拌摩擦焊研究的重要課題[5]。李等人[6]和Ji 等人[7]自主設(shè)計(jì)制造了攪拌摩擦焊靜止軸肩工具,有效抑制了材料的溢出,基于“零材料損失”的理念,從根本上保證了焊縫的無(wú)減薄焊接。Zhang 等人[8]進(jìn)一步改進(jìn)了攪拌摩擦焊零減薄的焊具及焊接方法,其采用內(nèi)凹的軸肩設(shè)計(jì),優(yōu)化了材料的塑性流動(dòng)路徑,并將材料約束在軸肩內(nèi)部,在防止材料損失的同時(shí),保證了焊縫的穩(wěn)定成形。Guan 等人[9]提出了無(wú)減薄攪拌摩擦焊方法,成功實(shí)現(xiàn)了2.85mm 厚6082-T4 鋁合金的無(wú)減薄焊接。上述研究主要集中在3mm 左右厚度的薄板領(lǐng)域,而對(duì)于更厚板材的焊接,缺乏相關(guān)試驗(yàn)信息。

本研究面向航天用鋁鋰合金攪拌摩擦焊焊縫減薄問(wèn)題,設(shè)計(jì)并制造了新型無(wú)減薄攪拌摩擦焊焊具,成功抑制了焊縫的減薄傾向,為鋁鋰合金的優(yōu)質(zhì)焊接提供了技術(shù)支撐。

2 試驗(yàn)材料及方法

2.1 試驗(yàn)材料

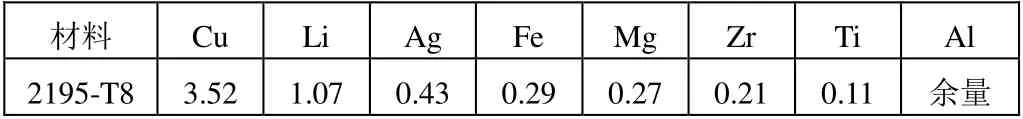

試驗(yàn)采用材料為6mm 厚2195-T8 鋁合金,屬于鋁銅鋰系合金。2195 鋁合金化學(xué)組成及力學(xué)性能如表1和表2所示。

表1 2195-T8 鋁合金化學(xué)成分(質(zhì)量百分比)

表2 2195-T8 鋁合金力學(xué)性能

2.2 試驗(yàn)方法

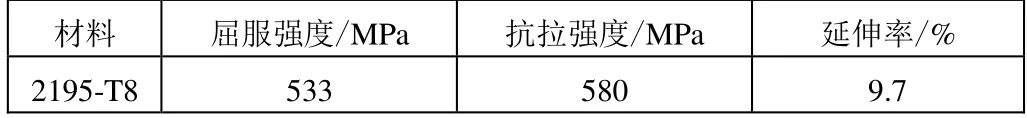

無(wú)減薄攪拌摩擦焊焊具示意圖如圖1所示。與常規(guī)攪拌摩擦焊焊具相比,本試驗(yàn)焊具采用內(nèi)、外兩個(gè)大小軸肩設(shè)計(jì),略凸起的內(nèi)置小軸肩可保證焊接時(shí)有效鍛壓材料,并促進(jìn)焊縫成形;外置大軸肩微貼于板材,達(dá)到“似接觸未接觸”的狀態(tài),即采用零壓入量或微壓入量來(lái)控制焊縫減薄,具體焊具設(shè)計(jì)如圖1所示,以實(shí)現(xiàn)焊縫的“一次焊接二次成形”。該焊接方法以及焊具設(shè)計(jì),相較于其他的攪拌摩擦焊減薄控制策略,具有焊具結(jié)構(gòu)簡(jiǎn)單易實(shí)現(xiàn)的優(yōu)勢(shì),耦合焊具結(jié)構(gòu)設(shè)計(jì)與成形過(guò)程控制兩方面實(shí)現(xiàn)焊縫的無(wú)減薄。

圖1 無(wú)減薄攪拌摩擦焊焊具結(jié)構(gòu)圖

試驗(yàn)用焊具材質(zhì)為H13 工具鋼,攪拌針根部直徑為8mm。攪拌針采用內(nèi)置三銑平面螺紋設(shè)計(jì),以增強(qiáng)焊接過(guò)程中的材料塑性流動(dòng)能力。外置大軸肩的直徑為20mm。焊接過(guò)程傾角設(shè)定為1°,下壓量采用0.05mm(以外置大軸肩下端面為基準(zhǔn))。焊接速度和旋轉(zhuǎn)速度為200mm/min 和600r/min。

利用Olympus-MPG3光學(xué)顯微鏡和HitachiSU5000型掃描電子顯微鏡進(jìn)行宏微觀組織表征。采用HX-1000 維氏顯微硬度測(cè)試儀分析硬度,加載載荷為200g,保載時(shí)間為10s。采用電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行拉伸性能的測(cè)試,加載速度為0.5mm/min;試樣拉伸斷口采用HitachiSU5000 型掃描電子顯微鏡進(jìn)行觀察。

3 試驗(yàn)結(jié)果與分析

3.1 焊接成形特征

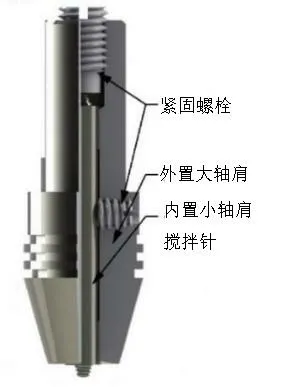

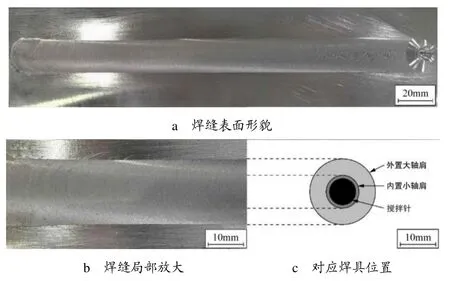

圖2a 為攪拌摩擦焊接頭表面成形,焊縫無(wú)明顯減薄且未觀測(cè)到飛邊等缺陷,如圖2b所示。對(duì)照?qǐng)D2c焊具結(jié)構(gòu)示意圖可知,內(nèi)、外軸肩處成形均較好,即在焊具設(shè)計(jì)及焊接參數(shù)優(yōu)化下,實(shí)現(xiàn)了6mm 厚2195鋁鋰合金焊縫減薄的有效控制。

圖2 典型參數(shù)下的焊縫表面成形

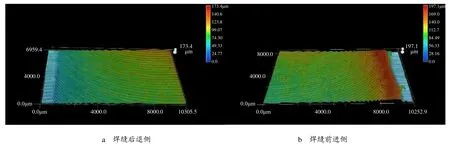

圖3 為焊縫對(duì)應(yīng)的三維形貌圖,顯示了無(wú)減薄攪拌摩擦焊縫各區(qū)域的高度變化。焊縫未發(fā)生減薄,整個(gè)焊縫區(qū)域的最低點(diǎn)要略高于原板材表面。焊縫后退側(cè)的材料隨焊具旋轉(zhuǎn),塑性流動(dòng)至前進(jìn)側(cè),該區(qū)域高度與原板材的表面相近。在攪拌摩擦焊過(guò)程中,攪拌針扎入待焊工件內(nèi)部,塑化材料聚于焊具內(nèi)凹軸肩中。軸肩下壓過(guò)程中,焊縫區(qū)域材料同時(shí)受到軸向向下的作用力以及墊板施加的向上的反作用力。軸肩向前移動(dòng)時(shí),焊具前方的材料不斷補(bǔ)充至內(nèi)凹軸肩內(nèi)部。原內(nèi)部的材料則被擠出留于焊具后方。材料被擠出的瞬間依舊具有向上運(yùn)動(dòng)的趨勢(shì),在這種慣性的作用下,焊縫的高度略高于母材。因此,在本研究設(shè)計(jì)的無(wú)減薄攪拌摩擦焊焊具以及焊接方法下,焊縫的飛邊缺陷得到了有效控制。焊接過(guò)程中無(wú)材料流失,無(wú)焊縫減薄,保證了焊縫的有效承載面積以及承載能力;大小軸肩的設(shè)計(jì)緩解了常規(guī)軸肩區(qū)域的應(yīng)力集中。此外,無(wú)減薄攪拌摩擦焊接省去了焊縫后續(xù)的飛邊打磨工序,整體的焊接效率得到大幅提升。

圖3 無(wú)減薄焊縫表面3D 形貌

3.2 接頭宏微觀組織特征

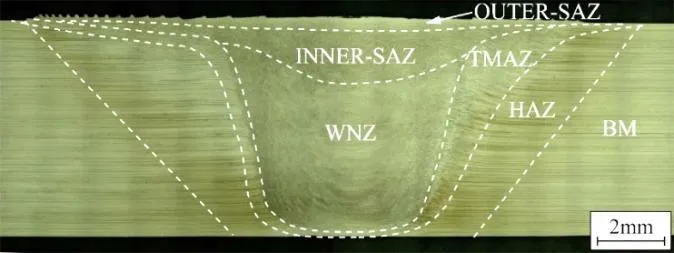

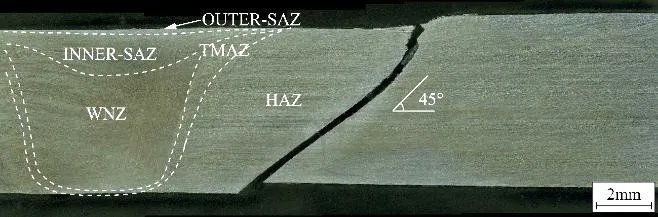

圖4 為無(wú)減薄攪拌摩擦焊接頭截面形貌,接頭分為焊核區(qū)(WNZ)、軸肩作用區(qū)(SAZ)、熱機(jī)影響區(qū)(TMAZ)、熱影響區(qū)(HAZ)和母材(BM)。其中,軸肩作用區(qū)包含外軸肩作用區(qū)(OUTER-SAZ)和內(nèi)軸肩作用區(qū)(INNER-SAZ),內(nèi)、外軸肩高度差0.05mm。由圖4 可見(jiàn),在厚度方向上OUTER-SAZ 的作用范圍要遠(yuǎn)小于INNER-SAZ 的作用范圍。OUTER-SAZ 僅僅作用于接頭的表面和近表面區(qū)。外置大軸肩對(duì)被擠出的INNER-SAZ 和WNZ 材料進(jìn)行了二次碾壓作用,塑性材料被回填至行進(jìn)過(guò)程中形成的減薄空腔中,形成OUTER-SAZ,進(jìn)而保證了焊接接頭的無(wú)減薄。在WNZ邊緣位置形成了洋蔥環(huán)結(jié)構(gòu),該結(jié)構(gòu)表明材料的塑性流動(dòng)在攪拌針的作用下得到了有效加強(qiáng)。該結(jié)果得益于本試驗(yàn)中攪拌針的螺紋銑平面拓?fù)浣Y(jié)構(gòu)設(shè)計(jì),促進(jìn)了優(yōu)質(zhì)無(wú)缺陷焊縫組織的獲得。

圖4 無(wú)減薄攪拌摩擦焊橫截面宏觀金相

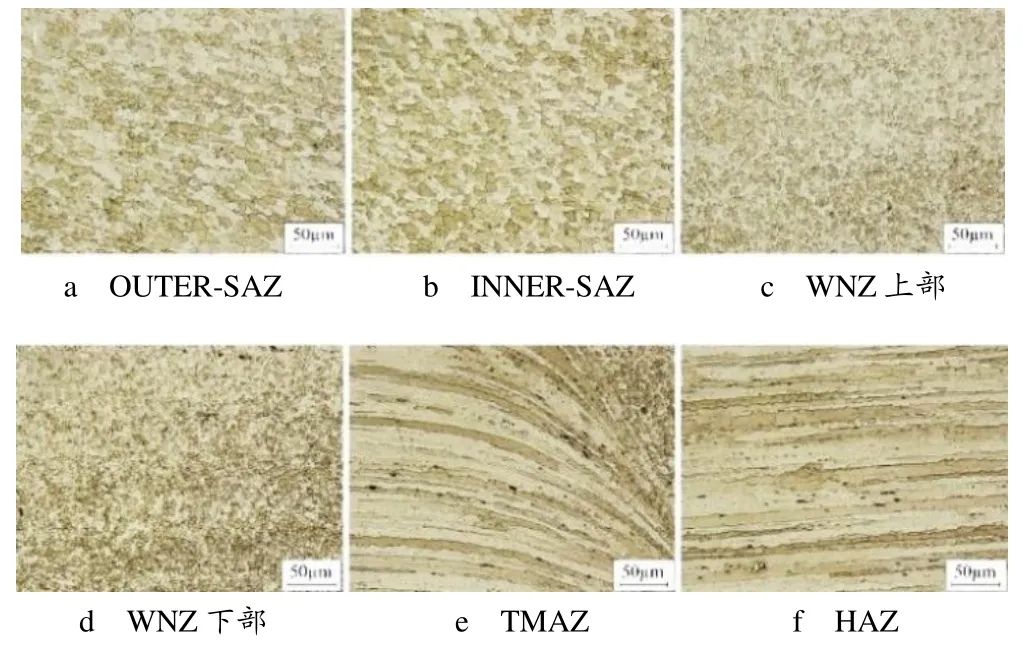

圖5 為無(wú)減薄攪拌摩擦焊各區(qū)微觀組織圖。在劇烈塑性變形的作用下,靠近表面的OUTER-SAZ 區(qū)的晶粒沿水平方向被拉長(zhǎng),如圖5a所示,其晶粒尺寸比INNER-SAZ 細(xì)小,歸因于OUTER-SAZ 區(qū)近表面,具有更好的散熱效率。小直徑內(nèi)軸肩作用的區(qū)域晶粒表現(xiàn)出典型的等軸晶形貌,如圖5b所示。WNZ 位于焊縫的中心位置,該區(qū)域材料在攪拌針的作用下,發(fā)生了充分的塑性變形。在熱力耦合作用下,WNZ 區(qū)域的材料得到了再結(jié)晶細(xì)化,晶粒尺寸更加細(xì)小,如圖5c和圖5d所示。由圖5e 可見(jiàn),TMAZ 區(qū)域未經(jīng)歷攪拌針的直接作用,變形程度較低。但在攪拌頭的熱作用以及間接的機(jī)械作用下,該區(qū)域的晶粒呈現(xiàn)向上拉長(zhǎng)的形態(tài)。HAZ 的微觀組織特征如圖5f所示,該區(qū)僅受到了焊接的熱循環(huán)作用。其晶粒形態(tài)與母材近似,僅尺寸發(fā)生了一定程度的粗化。

圖5 無(wú)減薄攪拌摩擦焊微觀組織

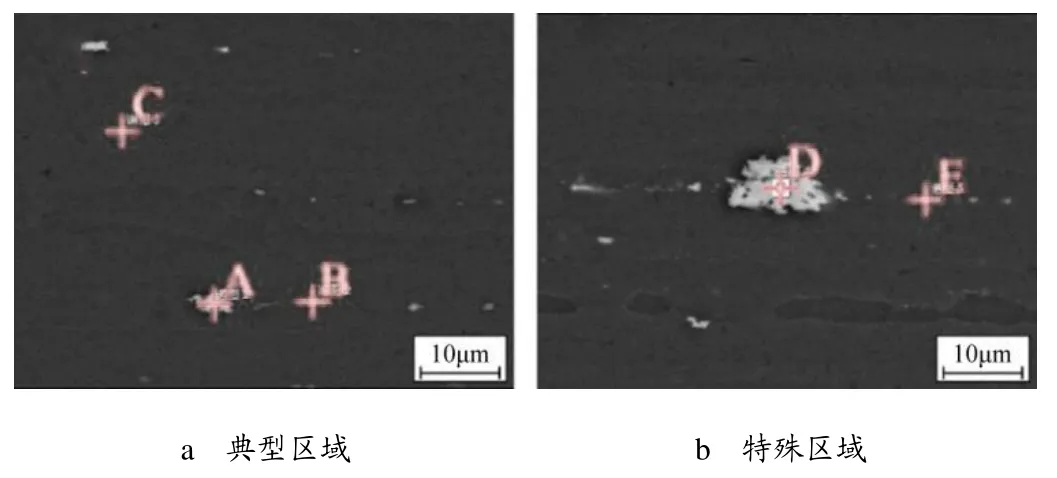

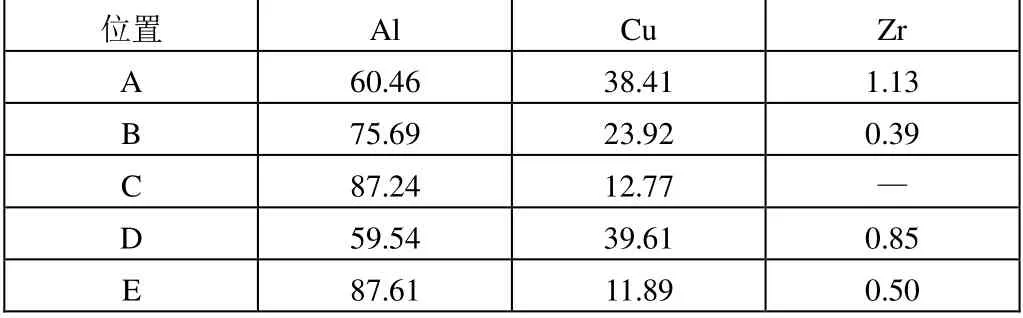

圖6 為母材內(nèi)沉淀相形貌,其合金元素原子百分比如表3所示。2195-T8 鋁鋰合金中沉淀相以AlCu 相為主。通過(guò)EDS 能譜分析可確定形態(tài)不規(guī)則且大小較大的相由Al、Cu 和Zr 三種元素組成,如圖6 內(nèi)的A點(diǎn)和D 點(diǎn)所示。在晶界上呈棒狀的尺寸較小的析出相為Al-Cu 相,如圖6 中B 點(diǎn)所示。尺寸更細(xì)小的圓形析出相,為T2相(Al6CuLi3)和TB 相(Al7Cu4Li)的混合物,如圖6 中C 點(diǎn)和E 點(diǎn)所示。

圖6 母材區(qū)域沉淀相分布及標(biāo)定

表3 圖6 中各能譜點(diǎn)合金元素含量 at.%

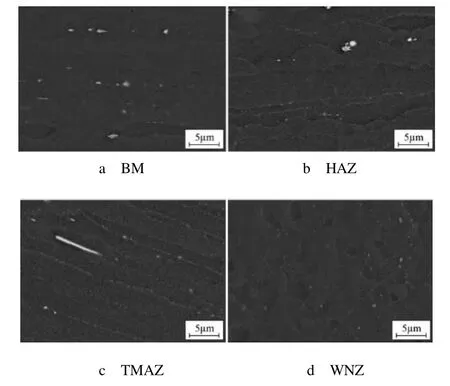

圖7 為無(wú)減薄攪拌摩擦焊接頭各區(qū)域沉淀相分布形貌。母材內(nèi)沉淀相主要在晶界上分布,尺寸較小,如圖7a所示。

圖7 無(wú)減薄焊縫沉淀相分布

HAZ 內(nèi)的沉淀相數(shù)量遠(yuǎn)低于母材,但沉淀相尺寸較大,說(shuō)明一部分沉淀相在焊接熱作用下出現(xiàn)固溶,而未完全固溶的沉淀相在熱輸入作用下進(jìn)一步長(zhǎng)大,如圖7b所示。圖7c 為TMAZ 內(nèi)的沉淀相分布圖。可以看到,在大塑性變形作用下,晶界上的大尺寸沉淀相發(fā)生了破碎再分布,部分被擠壓拉長(zhǎng);部分小尺寸的沉淀相在晶界上均勻分布。而WNZ 內(nèi)的沉淀相由于受到了更大的機(jī)械攪拌作用,破碎成了更細(xì)小的顆粒,部分析出相甚至分布于晶粒內(nèi)部。通過(guò)EDS 能譜可知焊縫區(qū)域的沉淀相以T2相(Al6CuLi3)和TB 相(Al7Cu4Li)為主。

3.3 接頭力學(xué)性能及斷裂機(jī)制

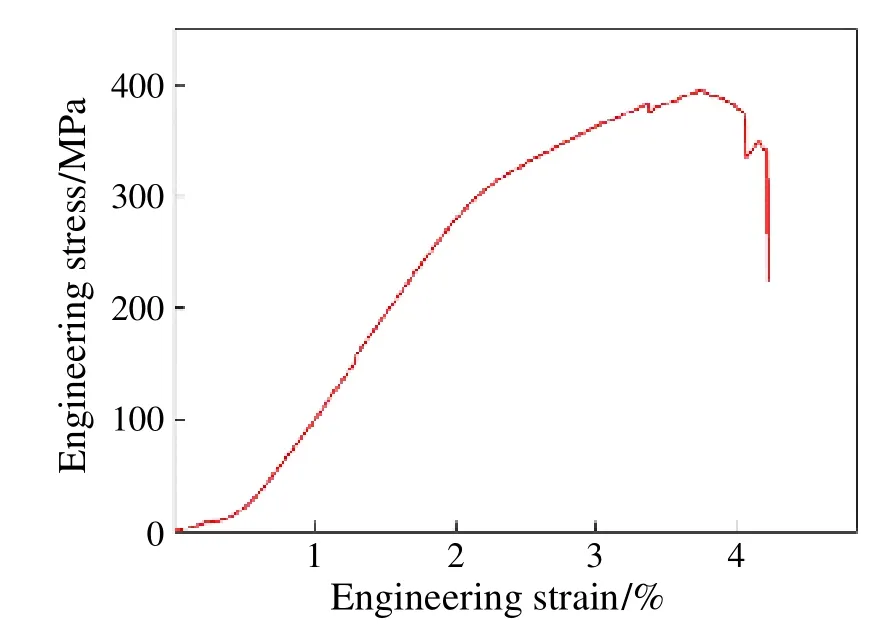

圖8 為無(wú)減薄攪拌摩擦焊接頭拉伸試驗(yàn)結(jié)果。可以看到,拉伸曲線無(wú)明顯的屈服現(xiàn)象,接頭抗拉強(qiáng)度和斷后延伸率分別為395MPa 和3.5%。由于受到焊接熱循環(huán)影響,熱影響區(qū)出現(xiàn)晶粒及沉淀相粗化,該區(qū)域硬度低于母材成為接頭薄弱區(qū)域。因此拉伸過(guò)程中接頭沿HAZ 區(qū)以45°斷裂(圖9),呈韌性斷裂。

圖8 無(wú)減薄焊縫應(yīng)力-應(yīng)變曲線

圖9 無(wú)減薄焊縫斷裂路徑

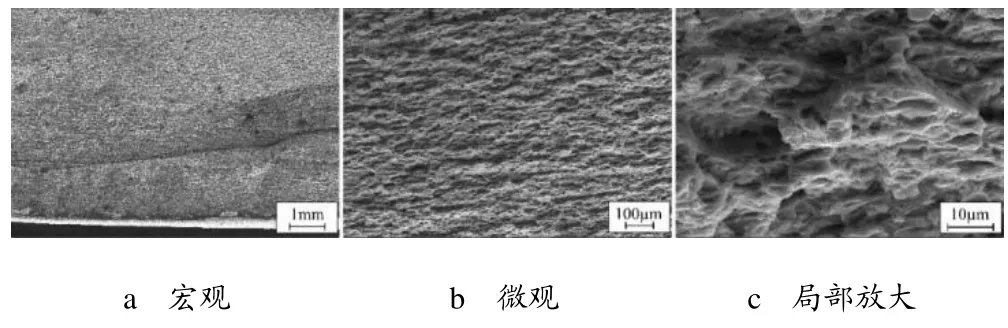

圖10 為無(wú)減薄攪拌摩擦焊接頭斷口形貌。如圖10a所示,斷口形貌較為均勻,表面由韌窩和大量塑性滑移花樣組成,證明接頭斷裂形式為韌性斷裂,如圖10b 和圖10c所示。

圖10 接頭斷口形貌

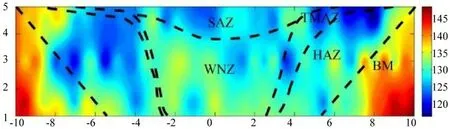

圖11 為無(wú)減薄攪拌摩擦焊接頭硬度分布圖。在焊接熱輸入作用下焊縫整體硬度有所下降。與常規(guī)材料焊縫相同,2195-T8 無(wú)減薄攪拌摩擦焊焊縫接頭硬度呈現(xiàn)“碗狀”,母材硬度最高(140HV),HAZ 和TMAZ硬度逐漸下降至最低,約為120HV,WNZ 硬度有所提高(132HV),但仍低于母材。接頭硬度的變化與晶粒粗化和沉淀相的固溶粗化等有關(guān)。由于接頭HAZ 硬度最低,因此HAZ 是接頭的薄弱區(qū)域,與拉伸結(jié)果一致。

圖11 無(wú)減薄接頭顯微硬度分布云圖

基于以上研究可見(jiàn),本研究開(kāi)發(fā)的無(wú)減薄攪拌摩擦焊方法可成功地實(shí)現(xiàn)2195-T8 鋁鋰合金高質(zhì)焊接,焊后焊縫無(wú)減薄,表面平整光滑,接頭質(zhì)量高,有望在其他材料焊接中實(shí)現(xiàn)應(yīng)用。

4 結(jié)束語(yǔ)

a.開(kāi)發(fā)了無(wú)減薄攪拌摩擦焊的方法,成功地對(duì)2195-T8 鋁鋰合金進(jìn)行了焊接,焊后焊縫未產(chǎn)生減薄現(xiàn)象,實(shí)現(xiàn)了等厚焊接;

b.揭示了無(wú)減薄焊接的內(nèi)在機(jī)制,內(nèi)部小軸肩大壓入量保證連接效果,實(shí)現(xiàn)一次焊接;外部大軸肩無(wú)壓入避免塑性材料溢出焊縫,實(shí)現(xiàn)二次成形;

c.無(wú)減薄接頭強(qiáng)度較高,在最優(yōu)化的參數(shù)下達(dá)到了395MPa,達(dá)到母材強(qiáng)度的68%。拉伸過(guò)程焊縫在熱影響區(qū)呈45°角斷裂,呈韌性斷裂。