基于負載變化的純電動礦車驅動轉矩優化控制策略研究

王愿望,喬美英

基于負載變化的純電動礦車驅動轉矩優化控制策略研究

王愿望1,2,喬美英1

(1.河南理工大學 電氣工程與自動化學院,河南 焦作 454000;2.鄭州宇通礦用裝備有限公司,河南 鄭州 450001)

針對常規驅動控制策略無法應對純電動礦車負載變化大、電機輸出轉矩不能準確表達駕駛員駕駛意圖的問題,文章以模糊控制理論為基礎,設計了一種轉矩優化控制策略。首先將純電動礦車的需求轉矩分為基準轉矩和動態補償轉矩兩部分,通過加速踏板開度、電機轉速、負載質量確定純電動礦車的基準轉矩,動態補償轉矩是以模糊控制理論為基礎的駕駛意圖模糊控制器的輸出,模糊控制器的輸入為期望車速與實際車速的偏差和踏板開度變化率,純電動礦車的實際需求轉矩為基準轉矩和動態補償轉矩的和。在MATLAB/Simulink中建立純電動礦車驅動控制策略仿真模型,通過優化控制策略與傳統控制策略的仿真對比結果表明,優化轉矩控制策略能夠有效適應純電礦用車負載變化大、準確識別駕駛員的駕駛意圖,提升車輛的動力性。

純電動礦車;駕駛意圖;轉矩優化;模糊控制;補償轉矩

隨著全球能源危機加劇,人們環保意識逐步增強,純電動礦車相對于傳統礦車具有噪聲低、效率高、無污染等優勢,具有廣闊的市場前景。在理論上,電動機的轉矩和轉速控制精度都優于發動機,而良好的驅動控制策略更能夠充分發揮電動機轉矩響應快的特點,使純電動礦車能夠充分適應整車負載變化大、快速響應駕駛員的駕駛意圖。針對車輛在加速過程中可能存在的電機輸出轉矩不足而不能準確表達駕駛員駕駛意圖的問題,文獻[1]設計了一種駕駛意圖系數模糊控制器,使車輛在不同的加速模式之間切換,提升了車輛的經濟性和動力性;文獻[2]基于模糊控制理論,將車輛加速模式分為急加速模式和一般加速模式,并利用模糊控制器進行不同程度的加速轉矩補償,有效提高了車輛的動力性能;文獻[3]提出了一種基于模糊控制的轉矩控制策略,在基準轉矩的基礎上增加了動態補償轉矩,提高了車輛在加速過程中的動力性能。

基于上述問題和研究結果,本文提出了一種基于模糊控制理論的轉矩優化控制策略,將純電動礦車的需求轉矩分為基準轉矩和動態補償轉矩兩部分之和。為減小負載變化對純電動礦用車驅動轉矩的影響,通過加速踏板開度、電機轉速、負載質量確定純電動礦車的基準轉矩;為準確表達駕駛員的駕駛意圖,設計基于模糊控制理論的駕駛意圖模糊控制器,模糊控制器的輸出為動態補償轉矩,輸入為車速偏差和加速踏板開度變化率。在MATLAB/Simulink中的模型仿真結果表明:驅動轉矩優化控制策略能夠有效應對純電動礦用車負載變化大,電機輸出轉矩也能準確表達駕駛員駕駛意圖,提升了純電動礦車的動力性。

1 基準轉矩控制策略

1.1 純電礦用車動力學模型

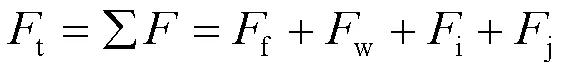

根據純電動礦用車的傳動系統結構可知,純電動礦車在正常行駛過程中的驅動力t是由驅動電機轉矩經過傳動系統傳遞到車輪上[4],車輪在運動過程中,還要克服外部阻力,其主要包括:滾動阻力f、空氣阻力w、爬坡阻力i、加速阻力j。

由此可知純電動礦用車的動力學表達式為

式中,t為車輛自身驅動力;∑為所有阻力的綜合。

滾動阻力是有輪胎的遲滯作用導致的,整車所受的滾動阻力表達式為

式中,為車輛質量;2為車輛負載質量;為重力加速度;為滾動阻力系數,它取決于多方面因素,基于純電礦用車的運營環境,本文取參考值0.019;為路面坡度角。

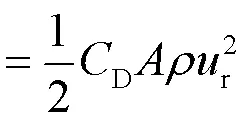

空氣阻力是車輛相對于空氣運動時空氣作用力在車輛行駛方向形成的分力,其與車輛速度r的平方成正比,一般表達式為

式中,D為空氣阻力系數,一般取值范圍為0.30~0.41,本文取經驗值0.35;為空氣密度,一般=1.225 8 N.s2.m-4;為迎風面積。

式(3)中,r的單位是m/s,若將其換算成km/h,空氣阻力還可以表示為

坡道阻力是純電動礦用車在坡道上行駛時,車輛自身重力沿坡道的分力,其表達式為

加速阻力是車輛在加速行駛時必須克服的其質量加速運動時的慣性力,其值等于車輛加速度與自身質量的乘積。而車輛的質量又分為旋轉質量和平移質量兩部分,為便于計算,可通過車輛旋轉質量換算系數,將旋轉質量產生的慣性力轉換為平移質量產生的慣性力進行處理[5],因此j可表示為

式中,為車輛旋轉質量換算系數,一般取值大于1,針對純電礦用車,本文取值為1.04。

純電動礦車在正常行駛過程中的驅動力t是由驅動電機轉矩經過傳動系統傳遞到車輪上得到的,其受力示意圖如圖1所示。

圖1 車輛驅動輪受力示意圖

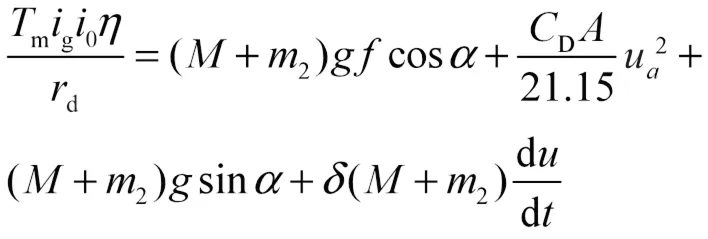

根據力的平衡關系式可知:

式中,m為電動機轉矩;g為兩擋變速器傳動比;0為主減速器傳動比;為傳動效率;d為車輪半徑。

由此可知純電動礦車在正常行駛過程中的動力學表達式為

1.2 車輛需求轉矩解析

在純電動礦車正常行駛的過程中,整車控制器(Vehicle Control Unit, VCU)會根據車輛當前的輸入信號,對車輛的當前需求轉矩進行解析,其數學表達式為

式中,q為車輛的需求轉矩;為車輛加速踏板開度;D為車輛加速踏板開度變化率;m為車輛當前總質量;Brake表示車輛制動信號;m為電機轉速;t為車輛當前車速。

在純電動礦用車正常啟動且加速踏板有效后,即進入正常驅動行駛模式,此時驅動電機的輸出轉矩和加速踏板開度的關系可以通過電機轉矩負荷系數來描述,定義電機轉矩負荷系數t和加速踏板開度的關系如下:

轉矩負荷系數與加速踏板開度一般有3種函數關系:硬踏板控制策略(上凸型)、軟踏板控制策略(下凹型)、線性踏板控制策略,具體如圖2所示。為兼顧純電礦用車的動力性和經濟性,本文選用線性踏板控制策略,即

式中,k為加速踏板開度。

圖2 轉矩符合系數與加速踏板開度關系圖

當車輛處于非靜止狀態時,由式(8)可知,車輛會有一個保持當前工況下安全行駛所需的最小轉矩min,從而知車輛的需求轉矩q與電動機特性和加速踏板開度的關系為

式中,max為電動機所能提供的最大驅動轉矩;brk為制動力轉矩。

根據電機的外特性曲線(圖3)知,電機最大輸出轉矩表達式為

式中,peak為電動機峰值轉矩;peak為電動機峰值功率;m為電動機實時轉速;b為電動機額定轉速。

圖3 電動機外特性圖

根據式(8)、式(11)-式(13),控制策略中可以用查表法,通過加速踏板開度、電機轉速、負載質量確定純電動礦用車的基準轉矩[6],如圖4所示。

圖4 基準轉矩算法圖

2 優化轉矩控制策略

純電礦用車驅動轉矩優化控制策略是在車輛基準轉矩(線控驅動轉矩)的基礎上增加了動態補償轉矩,對驅動電機的輸出轉矩進行補償和優化,使驅動車輛的電機輸出轉矩能夠更加準確、快速響應駕駛員的駕駛需求。動態補償轉矩是通過期望車速與車輛當前實際車速的偏差和加速踏板開度變化率為輸入變量的基于模糊控制理論的駕駛員意圖控制器計算得到的,是對基準轉矩的一種補償,控制算法架構如圖5所示。

圖5 動態補償轉矩算法圖

2.1 駕駛員的期望車速

定義駕駛員的期望車速為某一加速踏板開度下,車輛行駛在穩定工況(平坦路面、勻速行駛、負載穩定)下的穩定車速。在這一穩定的車速下,電機輸出轉矩穩定,駕駛員加速踏板開度的大小就直接反映了駕駛員對車輛平穩運行時速度的期望,期望車速與加速踏板的開度一一對應,與車輛當前車速無關。

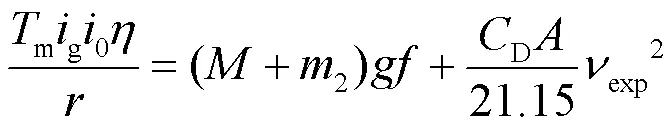

由(8)式可知純電礦用車在穩定工況下的運動學方程為

式中,exp為期望車速。

從而得

2.1.1 車速偏差

車速偏差Δ是駕駛員期望車速exp和車輛當前行駛車速之間的差值,在車輛加速行駛階段,其大小是反映駕駛員加速意圖的強烈程度的要素之一,車速偏差越大,說明駕駛員的加速意圖越強烈。可以根據式(15)制定純電礦用車的期望車速MAP表,使期望車速與加速踏板開度一一對應,整車控制策略通過查表法得到期望車速。

2.2 轉矩補償分析

由于在純電礦用車線性驅動轉矩的基礎上增加了動態補償轉矩,可能會引起純電礦用車驅動轉矩的突變,從而影響駕駛員的駕駛體驗和駕駛感受[7-8]。車輛的舒適性可以用沖擊度來評價,因此在確定動態補償轉矩的最大值時,要充分考慮沖擊度的限制。沖擊度的定義是加速度變化率,由牛頓第二定律可知

由(16)式可得沖擊度的表達式為

將(17)式變化可得

車輛沖擊度依據國際通用的德國沖擊度限制標準:≤10 m.s-3,以電機的理論響應時間為20 ms進行計算,將表1的純電礦用車整車相關參數帶入式(18)中,計算出純電礦用車的動態補償轉矩Δ的最大值為163 N.m。

2.3 模糊控制器設計

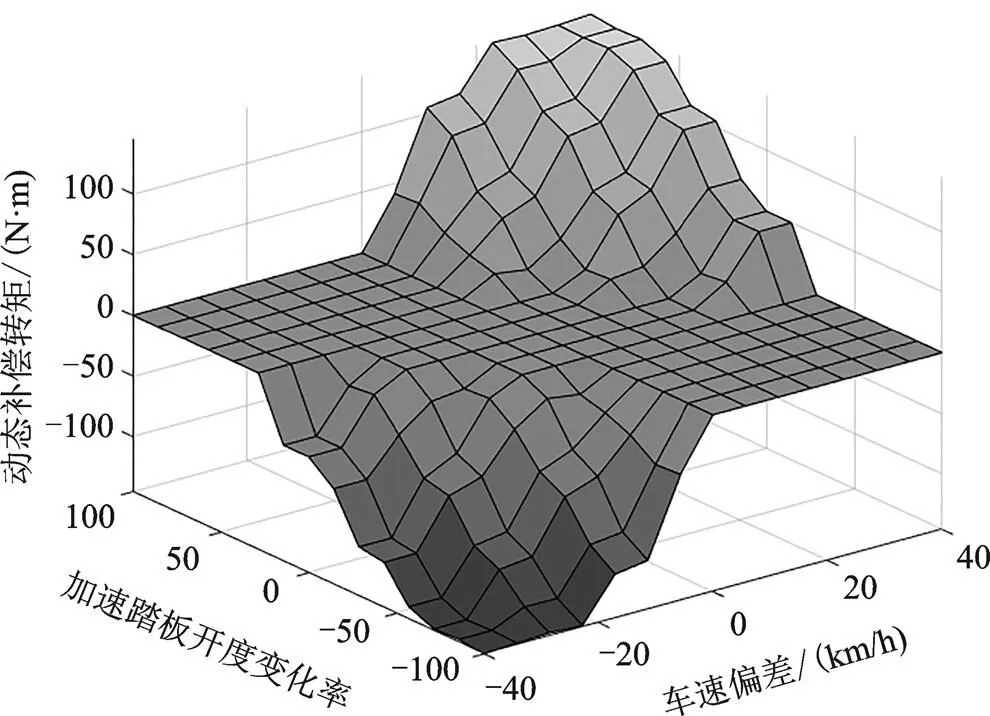

動態補償轉矩的大小由反映駕駛員駕駛意圖的車速偏差和加速踏板開度變化率共同決定,但動態補償轉矩、車速偏差、加速踏板開度變化率三者之間的關系并不能用準確的數學函數表達式來表達,對于這種相互之間不明確的變量關系通常采用模糊控制理論來進行研究。基于上述分析,設計以動態補償轉矩為輸出變量、以期望車速與車輛當前實際車速的偏差和加速踏板開度變化率為輸入變量的駕駛員駕駛意圖模糊控制器,其中動態補償轉矩的論域為[?163,163];車速偏差的論域為[?40,40];加速踏板開度變化率的論域為[?100,100];模糊子集均為{負大,負中,負小,0,正小,正中,正大},表示為{NB,NM,NS,0,PS,PM,PB};輸入輸出變量均采用三角形和梯形結合的隸屬度函數,如圖6所示。

圖6 駕駛意圖模糊控制器

模糊控制規則采用if(a)and(b)then(c)的形式,根據駕駛員的駕駛意圖,制定如表2所示的模糊規則表。

表2 模糊規則表

根據上表所制定的模糊控制規則,得出動態補償轉矩的模糊控制規則曲面,如圖7所示。

圖7 動態補償轉矩模糊控制規則曲面

2.4 優化轉矩控制策略架構

根據純電礦用車的基準轉矩和動態補償轉矩控制策略搭建整車驅動轉矩優化控制策略,策略架構如圖8所示。

從圖8可以看出:優化轉矩控制策略會根據純電礦用車當前各種傳感器和執行器的輸入信號,求出當前工況下車輛的基準轉矩,實時動態補償轉矩則依據駕駛員駕駛意圖模糊控制器制定的模糊控制推理方法推理計算所得。VCU下發的純電礦用車的實際需求轉矩為基準轉矩值與動態補償轉矩值之和,但需要考慮電動機在當前條件下的最大轉矩的限制,需求轉矩不能超出電動機所能提供的最大轉矩。

圖8 優化轉矩控制策略架構

3 控制策略仿真分析

根據表1的整車基本參數和圖9的優化轉矩控制策略架構,在MATLAB/Simulink中建立純電動礦車的整車仿真模型[9],通過設置不同的加速踏板開度模型和負載質量來驗證優化轉矩控制策略的合理性和有效性。

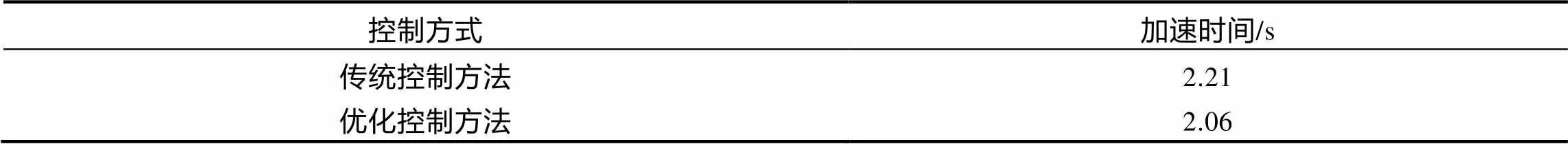

仿真表3和表4的仿真分析結果表明:1)負載越高,電機輸出扭矩越大,驗證了優化轉矩控制策略可以有效適應純電礦用車負載變化;2)通過傳統控制方法與優化控制方法仿真結果的對比分析,可以看出優化控制方法的電機轉矩響應速度更快,加速時間更短,驗證了優化控制策略對電機轉矩的補償效果。

圖9 工況1仿真結果

表3 工況1:0~30 km?h-1加速時間對比

表4 工況2:0~30 km?h-1加速時間對比

4 結論

針對純電動礦車負載變化較大、電機輸出轉矩不能準確表達駕駛員駕駛意圖的問題,設計了一種純電動礦車優化轉矩驅動控制策略,通過加入控制策略前后的仿真結果對比表明,優化轉矩控制策略能夠有效適應純電礦用車負載變化、快速準確識別駕駛員的駕駛意圖,從而使電機輸出轉矩較快達到加速踏板所對應的需求扭矩。

[1] 馬曉楠,吉春宇,韋尚軍,等.純電動汽車加速過程的轉矩優化控制策略[J].汽車實用技術,2021,46(4):1-5,13.

[2] 徐凱,牛志剛.純電動汽車加速轉矩控制優化策略[J].機械設計與制造,2016(9):50-53.

[3] 王善超,吉春宇,覃記榮,等.純電動汽車加速過程轉矩優化策略[J].裝備制造技術,2020(3):14-18.

[4] 張金成,王陶,王良模,等.純電動汽車坡道行駛驅動轉矩優化控制策略[J].江蘇大學學報(自然科學版), 2021,42(5):506-512.

[5] 劉翔皓.電動汽車整車控制策略的研究與設計[D].南京:南京理工大學,2019.

[6] 王程玉,林慕義,吳柯桐,等.負載變化對純電動貨車驅動控制策略的影響[J].機械設計與制造,2022(2): 148-151.

[7] 徐飛,梁緣,李丹林,等.基于模糊邏輯的電動汽車駕駛意圖設計及應用[J].汽車科技,2017(2):18-22.

[8] 鄧元望,鄭潮雄,曾俊,等.純電動汽車轉矩動力性能優化控制研究[J].計算機仿真,2017,34(1):132-137.

[9] 鄭錦湯,劉開,李玉忠.純電動汽車加速轉矩補償控制策略及硬件在環測試[J].國外電子測量技術,2021,40 (7):164-169.

Research on Driving Torque Optimization Control Strategy of Pure Electric Mine Car Based on Load Variation

WANG Yuanwang1,2, QIAO Meiying1

( 1.School of Electrical Engineering and Automation, Henan Polytechnic University, Jiaozuo 454000, China;2.Zhengzhou Yutong Mining Equipment Company Limited, Zhengzhou 450001, China )

Aiming at the problem that the conventional drive control strategy cannot cope with the load variation of pure electric mine car and the motor output torque cannot accurately express the driver's driving intention, this paper designs a torque optimization control strategy based on the fuzzy control theory. Firstly, the demand torque of pure electric mine car is divided into two parts: benchmark torque and dynamic compensation torque. The benchmark torque of pure electric mine car is determined by acceleration pedal opening, motor speed and load weight.The dynamic compensation torque is the output of driving intention fuzzy controller based on fuzzy control theory. The input of fuzzy controller is the deviation between expected speed and actual speed and the change rate of pedal opening. The actual demand torque of pure electric mine car is the sum of benchmark torque and dynamic compensation torque. The simulation model of driving control strategy of pure electric mine car is established in MATLAB/Simulink. The simulation results of optimized control strategy and traditional control strategy show that the optimized torque control strategy can effectively adapt to the load change of pure electric mine car, accurately identify the driver's driving intention, and improve the vehicle's power.

Pure electric mine car;Driving intention; Torque optimization; Fuzzy control; Compensating torque

U469.7

A

1671-7988(2023)21-36-07

10.16638/j.cnki.1671-7988.2023.021.008

王愿望(1994-),男,碩士研究生,助理工程師,研究方向為電工電能新技術,E-mail:2447507040@qq.com。