熱軋工藝對含Sn 鐵素體不銹鋼力學性能和耐腐蝕性能的影響

白楊,劉沿東,賀彤,邵方園,劉方策

(1 遼寧工程技術大學 材料科學與工程學院,遼寧 阜新 123000;2 東北大學 材料各向異性與織構教育部重點實驗室,沈陽 110819;3 東北大學 分析測試中心,沈陽 110819)

鐵素體不銹鋼因具有導熱系數大、膨脹系數小、抗氧化性好等優點,在家用電器、廚房用具、汽車排氣系統等領域得到了廣泛應用。然而,鐵素體不銹鋼也存在著不足,其塑韌性較差,傳統鐵素體不銹鋼的伸長率只有22%~30%,在加工性方面其適用范圍受到一定的限制。此外,傳統鐵素體不銹鋼的成形性能和耐點蝕性能較差,易產生表面皺折,制約著鐵素體不銹鋼的發展[1-2]。近年來,微合金化成為優化鐵素體不銹鋼各項性能的重要手段,并取得了良好的成效。

Sn 微合金化鐵素體不銹鋼是新一代Cr,Ni 資源節約型不銹鋼。2010 年,新日鐵住金不銹鋼株式會社首次成功開發出低間隙含Sn 鐵素體不銹鋼。此類鋼材具有較低的Cr 含量,并且不添加Ni 和Mo 等元素,使生產成本大幅降低。在性能方面,加入微量Sn 元素可顯著提高鐵素體不銹鋼的耐腐蝕性,同時鋼材的成形性能也得到加強[3-4]。目前,我國對含Sn 鐵素體不銹鋼的研究已取得了重要進展[5-7],進一步優化化學成分,探索加工工藝條件,并通過微觀組織的調控,獲得低成本高性能的含Sn 鐵素體不銹鋼,具有重要的研究意義。

一般來說,鐵素體不銹鋼薄板的生產是經過板坯連鑄、熱軋、熱軋板退火、酸洗、冷軋及退火等一系列的生產流程。其中,熱軋是此生產流程的一個重要環節。目前,大多數研究集中在熱軋工藝對鐵素體不銹鋼成形性能和抗起皺性能的影響[8-10]。Zhang 等[11]對比研究了不同終軋溫度下超純21%Cr 鐵素體不銹鋼的成形性和表面皺折,表明降低終軋溫度可顯著提升成形性能,降低表面起皺。這是因為低溫軋制時熱軋板的組織存在大量剪切帶,從而促進再結晶形核,細化再結晶組織。此外,剪切帶處形成大量{111}∥ND取向的再結晶晶核,從而提高γ 纖維織構的取向密度。劉海濤等[12]提出采用較低的終軋溫度有利于鐵素體不銹鋼冷軋退火板形成細小均勻的再結晶組織和較強的再結晶織構,并消除γ 纖維織構的偏轉,從而提高成形性能。Ma 等[13]認為優化軋制工藝可降低{001}〈110〉織構組分的含量并細化晶粒,從而降低430 鐵素體不銹鋼在成形過程的起皺高度。以上研究均表明熱軋工藝的優化對鐵素體不銹鋼成形及抗皺折性能的提升具有重要影響。然而,目前關于熱軋工藝對鐵素體不銹鋼力學性能和耐腐蝕性能影響的研究較少。此外,對于Sn 微合金化鐵素體不銹鋼,能否通過熱軋工藝的優化來調控微觀組織從而提升力學性能、耐腐蝕性能等至今仍不清楚。探究熱軋工藝對含Sn 鐵素體不銹鋼組織、力學及耐點蝕性能的影響規律,開發出低成本并具有優良性能的鐵素體不銹鋼,已成為迫切需要研究的課題。

本工作系統地研究了不同熱軋工藝下含Sn 鐵素體不銹鋼在后續熱軋板退火以及再結晶退火過程的微觀組織演變,以及冷軋退火板的力學性能和耐腐蝕性能的變化規律,為設計和研發具有優良力學性能和耐腐蝕性能的含Sn 鐵素體不銹鋼提供理論基礎。

1 實驗材料與方法

實驗所用材料是Sn 微合金化鐵素體不銹鋼,化學成分如表1 所示。實驗材料經冶煉并澆鑄成50 kg 鋼錠。鑄錠開坯至70 mm 厚度后在加熱爐內進行加熱,溫度為1200 ℃,時間為2 h,隨后利用熱軋試驗機熱軋。開軋溫度為1150 ℃,終軋溫度分別為940,870,800,730 ℃,并熱軋至5 mm。然后將熱軋板在真空退火爐中進行退火,溫度為950 ℃,保溫時間為5 min。熱軋退火板經酸洗后采用冷軋試驗機進行冷軋,冷變形量為80%,厚度為1 mm。最后,將冷軋板在管式退火爐中進行再結晶退火,溫度為900 ℃,保溫時間為2 min,得到最終的冷軋退火板(成品板)。

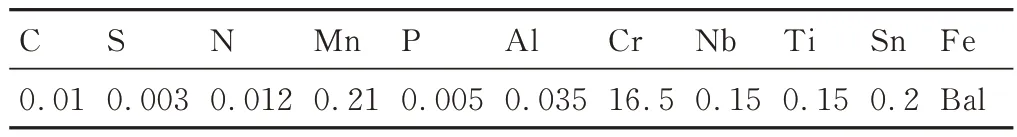

表1 含Sn 鐵素體不銹鋼的化學成分(質量分數/%)Table 1 Chemical composition of Sn-containing ferritic stainless steel(mass fraction/%)

用于顯微組織觀察的金相試樣縱截面經磨平、拋光、腐蝕后,采用OLYMPUS-GX71 金相顯微鏡觀察微觀組織。采用 JSM-7001F 型掃描電子顯微鏡(SEM)配備的 HKL Channel 5 電子背散射衍射(EBSD)系統對冷軋退火板的微觀組織進行觀察并進行晶粒尺寸統計。宏觀織構測量在X’Pert PRO 型X射線衍射儀上進行,采用CoKα輻射,通過測量{110},{200}和{211}三張不完整極圖,并采用Bunge 級數展開法計算取向分布函數。按國標GB/T 228—2010 在AG-XPLUS 電子萬能試驗機上進行室溫拉伸測試,測定冷軋退火板的抗拉強度、屈服強度、斷后伸長率和加工硬化指數n值。薄板成形性能采用塑性應變比(r值)和杯突值(IE)來表征,按國標GB/T5027—2016 沿與軋向(RD)成0°,45°和90°方向制備拉伸試樣,在試驗機上測得各方向上塑性應變比r0°,r45°和r90°,按r=(r0°+2r45°+r90°)/4計算塑性應變比。按GB/T 4156—2007 在GBS-60 型數顯半自動杯突試驗機上進行杯突實驗并記錄杯突值。電化學極化曲線測試由CS2350型CorrTest4 電化學工作站完成。測試體系為三電極體系,輔助電極為鉑電極,參比電極為飽和甘汞電極,冷軋退火板樣品為工作電極。采用動電位掃描法對試樣在25 ℃、質量分數為3.5%的NaCl 溶液進行極化曲線測定,掃描速率為5 mV/s,范圍為-0.7~0.5 V,頻率為5 Hz。按GB/T 17897—2016,將不同終軋溫度的冷軋退火板試樣在35 ℃、質量分數為6%的FeCl3溶液腐蝕浸泡72 h,并采用JSM-6510A 掃描電子顯微鏡觀察腐蝕形貌。

2 結果與分析

2.1 微觀組織

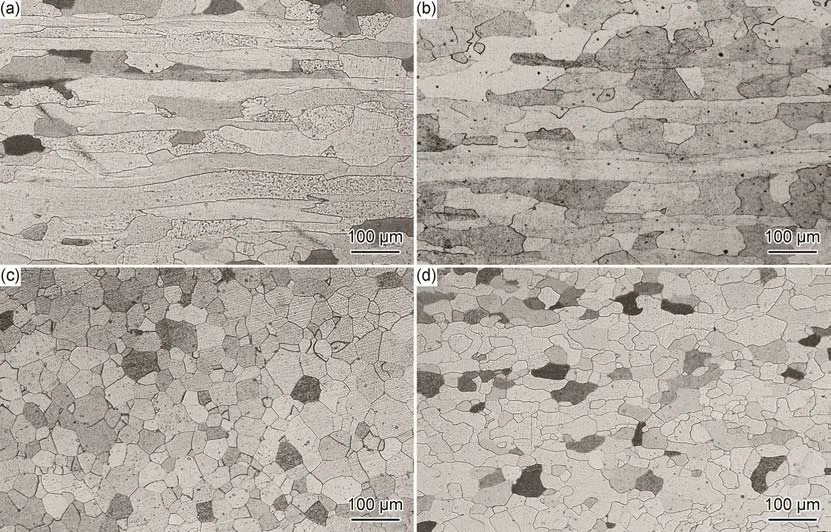

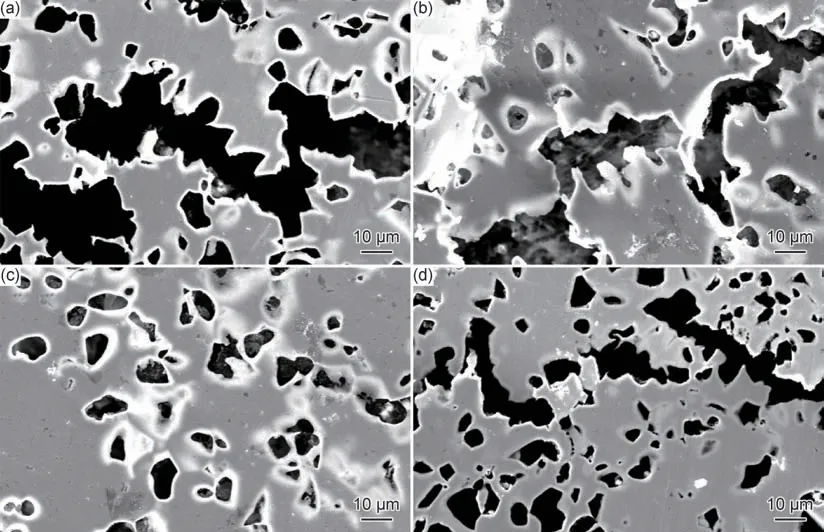

圖1 為不同熱軋終軋溫度下熱軋退火板的微觀組織。終軋溫度為940 ℃和870 ℃時,熱軋板經退火后,大部分晶粒已經發生了再結晶,但仍存在部分帶狀變形鐵素體晶粒。此外,熱軋退火板中再結晶晶粒的等軸化程度較低,大部分晶粒呈橢圓形,晶粒較粗大,表明退火過程中靜態回復較嚴重。終軋溫度為800 ℃時,熱軋板經退火后,熱軋變形帶已完全被再結晶晶粒所取代,并且晶粒比較均勻,等軸化程度較高,晶粒尺寸顯著減小。終軋溫度為730 ℃時,熱軋退火板的再結晶晶粒尺寸進一步減小。因此,隨著終軋溫度的降低,熱軋退火板的再結晶程度逐漸提高,再結晶晶粒逐漸細化。

圖1 不同終軋溫度下熱軋退火板的微觀組織(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃Fig.1 Optical microstructure for hot rolled and annealed sheets with different finishing rolling temperatures(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃

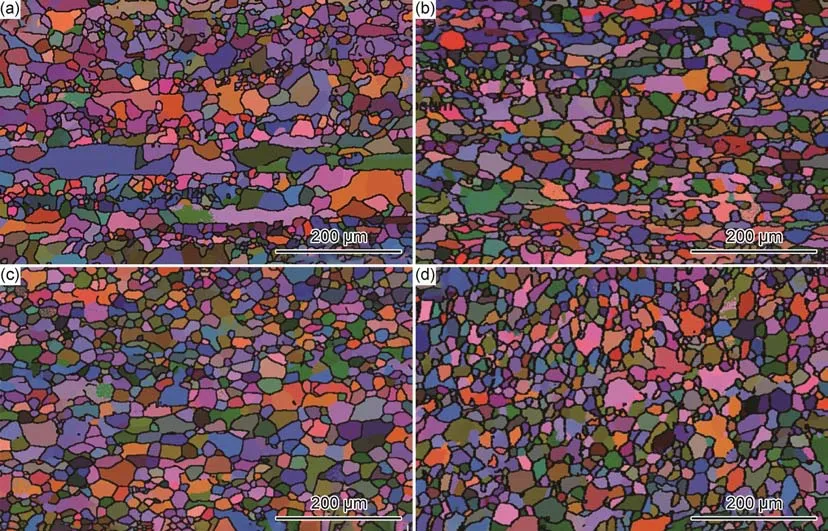

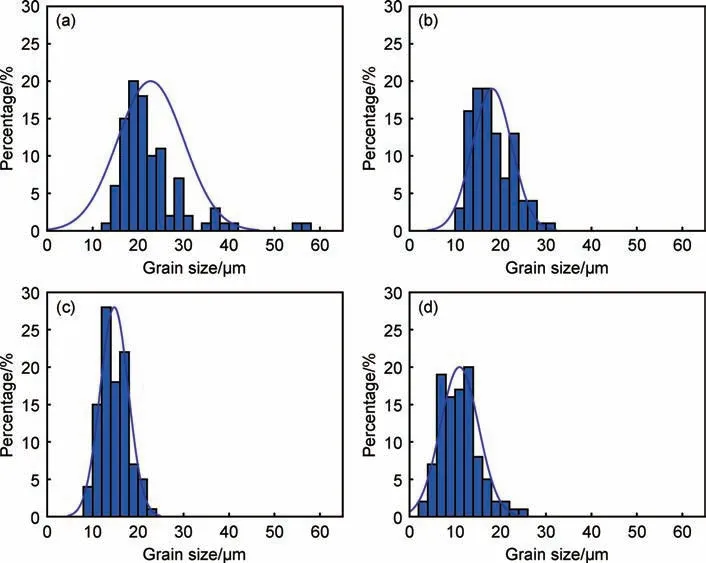

圖2,3 分別為不同終軋溫度下冷軋退火板的微觀組織及晶粒尺寸分布。終軋溫度為940 ℃時,冷軋退火板大部分晶粒已實現完全再結晶,此時晶粒較粗大,晶粒尺寸為20~35 μm,在部分晶粒內部出現了異常粗大的晶粒,個別晶粒尺寸達到了50~60 μm,晶粒尺寸分布嚴重不均。終軋溫度為870 ℃時,冷軋退火板的晶粒尺寸為15~25 μm,但晶粒尺寸仍然不均勻,粗大的再結晶晶粒依然存在。終軋溫度為800 ℃時,冷軋退火板的晶粒尺寸為10~20 μm,晶粒尺寸適中,均勻化程度較高。終軋溫度為730 ℃時,冷軋退火板的晶粒尺寸為5~15 μm,組織中存在很多極其微小的晶粒。綜上,冷軋退火板的再結晶晶粒尺寸隨著終軋溫度的降低而逐漸減小。終軋溫度的降低有益于細化冷軋退火板的再結晶組織。

圖2 不同終軋溫度下冷軋退火板的微觀組織形貌(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃Fig.2 Microstructure of cold rolled and annealed sheets with different finishing rolling temperatures(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃

圖3 不同終軋溫度下冷軋退火板的晶粒尺寸分布(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃Fig.3 Grain size distribution of cold rolled and annealed sheets with different finishing rolling temperatures(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃

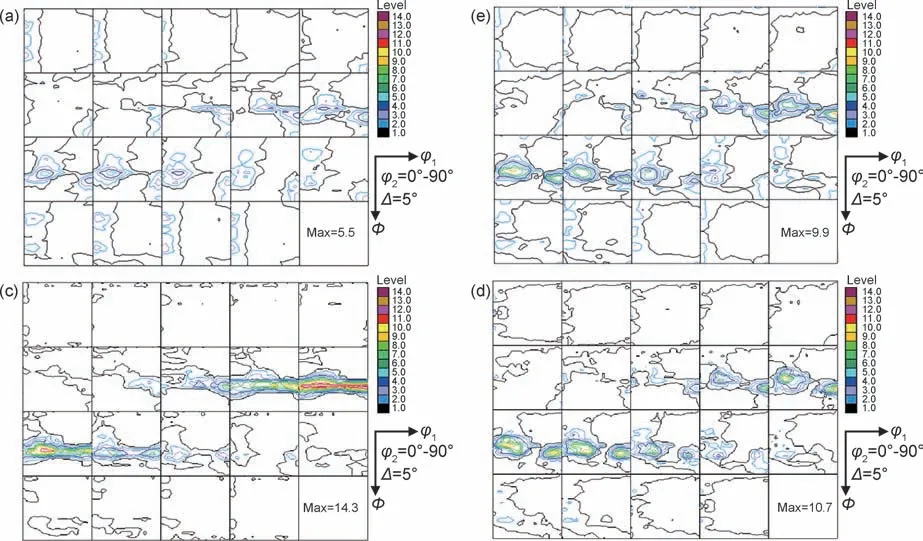

圖4 為不同終軋溫度下冷軋退火板的中心層織構的φ2截面圖。在不同的熱軋工藝下,冷軋退火板的再結晶織構均由較強的以{111}晶面平行于軋制平面為特征的γ 纖維織構組成。隨著終軋溫度的降低,γ 纖維織構的取向密度呈現顯著增強后略有減小的趨勢,在終軋溫度為800 ℃時達到最大值。終軋溫度為940 ℃和870 ℃時,γ 纖維織構較弱,這是由于冷軋退火板的某些晶粒異常粗大,這些粗大的晶粒大量吞并周圍α,γ 取向的晶粒,導致γ 纖維織構的取向密度較低[12]。終軋溫度為800 ℃時,冷軋退火板得到了均勻、規則、具有較高取向密度的γ 纖維織構,強點為{111}〈112〉,取向密度達到最大值f(g)=14.3。這是由于此時成品板存在大量均勻的等軸晶,因此再結晶織構較均勻且取向密度達到了最大值。終軋溫度降低至730 ℃時,γ纖維再結晶織構的強點偏離{111}〈112〉并向{554}〈225〉偏轉,導致織構的取向密度略有下降。

圖4 不同終軋溫度下冷軋退火板的中心層織構的φ2截面圖(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃Fig.4 Textures(φ2 sections)in the central layer of cold rolled and annealed sheets with different finishing rolling temperatures(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃

鐵素體不銹鋼在熱軋過程中易于發生動態回復,不能發生動態再結晶。變形溫度越高,鐵素體不銹鋼在熱軋過程的動態回復越快[11-12]。動態回復的發生將降低變形儲存能,從而減小熱軋退火板的再結晶驅動力,對再結晶的發生起到一定的抑制作用。此外,變形溫度越高,熱軋的道次間隔時間越短,使畸變能降低,再結晶驅動力減小,不利于熱軋板退火時再結晶過程的進行。因此,終軋溫度為940 ℃和870 ℃時,熱軋退火板的再結晶不充分,以變形鐵素體組織為特征的熱軋組織在退火后仍未能完全消除。隨著終軋溫度的降低,動態回復減輕,加工硬化程度提高,熱軋板的變形儲存能增加,為其后的熱軋退火過程提供了更大的再結晶驅動力,使熱軋退火板的再結晶程度逐漸提高。并且,隨著終軋溫度的降低,熱軋的道次間隔時間增加,為靜態再結晶的順利進行提供了時間,使畸變能增大,再結晶驅動力提高,從而提高了熱軋退火板的再結晶程度,并細化了再結晶晶粒尺寸。因此,終軋溫度為800 ℃和730 ℃時,熱軋退火板呈現完全的再結晶組織,晶粒逐漸得到細化、均勻化。不同終軋溫度下熱軋退火板的這種不同的組織狀態遺傳到冷軋板及其退火板,最終導致再結晶晶粒尺寸隨著終軋溫度的降低而逐漸減小。從織構的角度來看,終軋溫度的降低增加了變形儲存能,促進了冷軋退火過程的再結晶,從而增大γ 纖維織構的取向密度。因此,終軋溫度由940 ℃降至800 ℃,冷軋退火板的γ 纖維織構顯著增強。但是,終軋溫度進一步降至 730 ℃時,由于終軋溫度過低,軋制時的變形抗力增大,表層剪切變形和中心層平面變形的差異增大,因此,形成了不均勻的再結晶織構,并且織構的取向密度略有下降。綜上,通過調整熱軋工藝,終軋溫度為800 ℃的冷軋退火板得到了均勻、等軸、晶粒尺寸適中的再結晶組織和均勻、規則、具有較高取向密度的再結晶織構,為含Sn 鐵素體不銹鋼性能的優化創造了有利條件。

2.2 力學性能

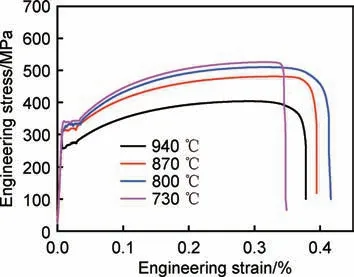

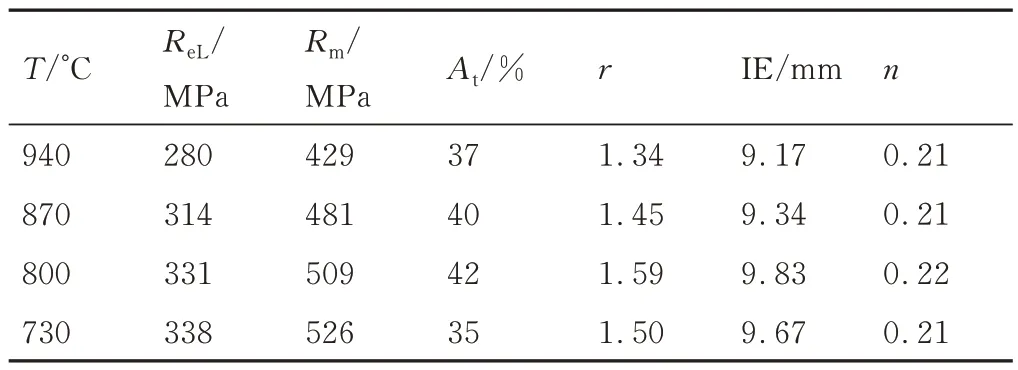

不同終軋溫度下冷軋退火板拉伸樣的工程應力-應變曲線如圖5 所示,力學性能和成形性能見表2。終軋溫度由940 ℃降至730 ℃時,屈服強度(ReL)由280 MPa 增至338 MPa,抗拉強度(Rm)由429 MPa 增至526 MPa。因此,終軋溫度的降低有利于實驗鋼強度的提高。此外,終軋溫度由940 ℃降至730 ℃時,斷后伸長率(At)呈現顯著升高后略有降低的趨勢,在終軋溫度為800 ℃時達到最大值42%。在此熱軋工藝下,實驗鋼獲得強度和塑性的良好配合。此時含Sn 鐵素體不銹鋼的Rm,ReL,At分別為509,331 MPa,42%,具有最佳的力學性能。對于SUS430 鐵素體不銹鋼而言,其Rm,ReL,At分別為450,205 MPa,22%。因此,優化熱軋工藝后,含Sn 鐵素體不銹鋼的強度和塑性較SUS430 鐵素體不銹鋼得到顯著提升。根據金屬固溶強化機理[14],溶入鐵素體基體的 Sn 元素會造成晶格畸變,增加位錯運動的阻力,使滑移難以進行[15],起到固溶強化的作用。有文獻指出,Sn 元素在鐵素體中具有較大固溶度,每1%(質量分數)的固溶Sn 元素在鐵素體的屈服強度增量為113 MPa[16]。因此含 Sn 實驗鋼強度的增加,可能是 Sn 元素固溶在鐵素體不銹鋼基體進行固溶強化的結果。此外,優化熱軋工藝后,冷軋退火板呈現均勻的等軸鐵素體晶粒,也有利于實驗鋼強度和塑性的提高。綜上,Sn 微合金化并優化熱軋工藝可提高鐵素體不銹鋼的拉伸性能。

圖5 不同終軋溫度下冷軋退火板的工程應力-應變曲線Fig.5 Engineering stress-strain curves of cold rolled and annealed sheets with different finishing rolling temperatures

表2 不同終軋溫度下冷軋退火板的力學性能和成形性能Table 2 Mechanical properties and formability of cold rolled and annealed sheets with different finishing rolling temperatures

不同終軋溫度下實驗鋼的力學性能與微觀組織密切相關。細化晶粒可使金屬材料的強度和塑性均顯著提高。這是由于減小晶粒尺寸可使晶界增多,而晶界上的雜質和缺陷較多,則位錯被阻滯的地方越多,從而提高多晶體的強度。此外,減小晶粒尺寸導致一定體積金屬內部的晶粒數目增多,塑性變形可以被更多的晶粒所分擔,塑性變形較均勻,應力集中較小,從而提高塑性。本研究中,終軋溫度在940~730 ℃范圍內,隨著終軋溫度的降低,冷軋退火板的晶粒尺寸顯著減小,導致Rm和ReL明顯提高。具體來說,終軋溫度為940 ℃和870 ℃時,冷軋退火板的再結晶晶粒粗大且分布不均勻,從而降低了強度和塑性。終軋溫度為800 ℃時,冷軋退火板中均勻、等軸的鐵素體晶粒有利于提高力學性能,使強度和塑性均達到較好的狀態,并且斷后伸長率獲得了最大值42%,解決了傳統鐵素體不銹鋼因塑性較差而造成的加工成形性能局限性的問題。終軋溫度為730 ℃時,冷軋退火板的晶粒尺寸最小,因此Rm和ReL達到最大值。但是,由于軋制溫度過低,在加工過程中會產生加工硬化和殘余應力,因此,At出現了一定程度的降低。綜上,終軋溫度為800 ℃時,實驗鋼獲得最佳的拉伸性能。

塑性應變比(r)是衡量鐵素體不銹鋼薄板深沖成形性能的重要指標。r值越大,薄板抵抗外力變形的能力越好,深沖成形性能越好。終軋溫度在940~730 ℃范圍內,隨著終軋溫度的降低,冷軋退火板的r值呈現顯著增大后略有減小的趨勢,在終軋溫度為800 ℃時,r達到最大值,深沖成形性能最佳。在鐵素體不銹鋼中,平行于板面的{111}織構強度與衡量板材深沖性能的塑性應變比r具有緊密聯系,即{111}織構的強度越高,r越大,深沖成形性能越好[17]。由圖4可知,隨著終軋溫度的降低,冷軋退火板γ 纖維織構的強度呈現顯著上升后略有下降的趨勢,終軋溫度為800 ℃時,γ 纖維織構的強度達到最大值,與r值隨終軋溫度的變化趨勢相一致。由此可知,終軋溫度為800 ℃時,實驗鋼獲得最佳的深沖成形性能。

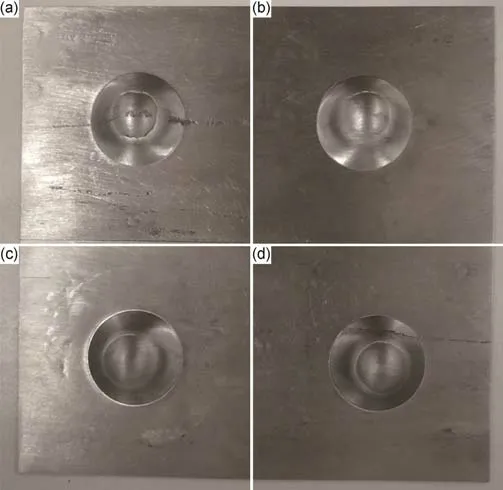

杯突實驗是一種常用來表征金屬板材成形性能的實驗,它反映了金屬板材在成形過程的局部拉脹成形能力。金屬的杯突值(IE)越大,拉脹成形性能越好。不同終軋溫度下實驗鋼杯突實驗的宏觀形貌如圖6 所示。試樣進行杯突實驗時,受到徑向拉應力和切向拉應力的雙重作用,其中徑向拉應力占據主導地位,其大小取決于金屬板材的強度。隨著終軋溫度的降低,再結晶組織逐漸細化,Rm和ReL顯著提高,從而提高了拉脹成形能力。此外,由表2 可知,隨著終軋溫度的降低,IE 呈現顯著增大后略有降低的趨勢,在終軋溫度為800 ℃時達到最大值9.83 mm,拉脹成形性能最好。加工硬化指數n值是影響杯突實驗結果的主要因素,也是決定拉脹成形好壞的指標。n值越大,變形中應變分布越均勻,材料不易出現頸縮,拉脹成形性能越好[15]。此外,較高的塑性也有利于拉脹成形性能的提高。終軋溫度為800 ℃時,n值和At分別達到最大值0.22 和42%,獲得最佳的拉脹成形性能。然而,終軋溫度降至730 ℃時,IE 呈現一定程度的降低,這主要是由于此時終軋溫度較低,產生了一定的加工硬化現象,降低了塑性,造成拉脹成形性能的下降。綜上,終軋溫度為800 ℃時,實驗鋼獲得最佳的拉脹成形性能。

圖6 不同終軋溫度下含Sn 鐵素體不銹鋼的杯突實驗宏觀形貌(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃Fig.6 Macroscopic morphology of cupping test in Sn-containing ferritic stainless steel with different finishing rolling temperatures(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃

2.3 耐腐蝕性能

不銹鋼在大氣、土壤和海水等介質中發生的腐蝕一般為電化學腐蝕,這類腐蝕最普遍、最常見又比較嚴重。近年來,應用于海洋工程領域的不銹鋼的開發已成為重要的課題,提高鐵素體不銹鋼的耐腐蝕性能已成為亟待解決的問題[18]。因此,本研究采用3.5%NaCl(質量分數,下同)溶液代替海水,以模擬實驗鋼在海水中的腐蝕過程,并觀察分析不同終軋溫度下含Sn 鐵素體不銹鋼的耐腐蝕情況。

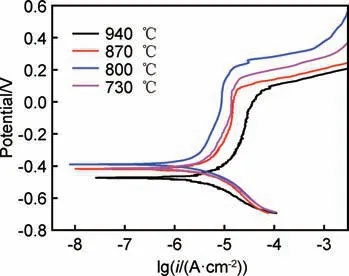

圖7 為不同終軋溫度下實驗鋼在3.5%NaCl 溶液的極化曲線,電化學腐蝕參數見表3。終軋溫度在940~730 ℃范圍內,隨著終軋溫度的降低,點蝕電位(Eb)呈現先增后減的趨勢,在終軋溫度為800 ℃時,Eb達到最大值0.25 V。Eb是衡量不銹鋼在鹵化物介質點蝕傾向的重要指標。Eb越高,金屬的鈍化狀態越穩定,耐腐蝕性能越好。當金屬達到Eb后,氯離子與氧競爭吸附,促使金屬離子進入溶液,在新露出的金屬基體上形成蝕坑,鈍化膜發生破裂[19]。因此,終軋溫度為800 ℃時,實驗鋼在3.5%NaCl 溶液的鈍化狀態最穩定。自腐蝕電位(Ecorr)也是衡量金屬耐腐蝕性能的重要參數,它反映材料發生腐蝕的難易程度。Ecorr越高,材料的耐腐蝕性能越好[20]。隨著終軋溫度的降低,Ecorr也呈現先增后減的趨勢,并在終軋溫度為800 ℃時達到最大值,證實此時發生腐蝕的傾向最小。腐蝕電流密度(Icorr)反映了金屬點蝕發生時腐蝕反應進行的快慢程度,Icorr越大,材料的腐蝕速率就越大。終軋溫度在940~730 ℃范圍內,隨著終軋溫度的降低,Icorr呈現先減后增的趨勢,在終軋溫度為800 ℃時,Icorr達到最小值1.12×10-3mA/cm2。相應地,電化學腐蝕速率R則隨著終軋溫度的降低呈現先減后增的趨勢,并在終軋溫度為800 ℃時,R達到最小值1.31×10-2mm/a。綜上,終軋溫度為800 ℃時,實驗鋼的Eb和Ecorr最高,Icorr和R最低,具有最佳的耐腐蝕性能。與 SUS430 鐵素體不銹鋼相比,其點蝕電位為0.08~0.13 V,而優化熱軋工藝后的含 Sn 鐵素體不銹鋼點蝕電位可達0.25 V,耐蝕性顯著提升。在3.5% NaCl溶液中,Sn 在腐蝕過程中易被氧化從而產生 Sn2+,而Sn2+是金屬陽極溶解反應的有效抑制劑,使 Fe 更不易發生溶解,對點蝕形核起到抑制作用,從而提升耐腐蝕性能[4,15]。

圖7 不同終軋溫度下冷軋退火板在3.5% NaCl 溶液的極化曲線Fig.7 Polarization curves of cold rolled and annealed sheets with different finishing rolling temperatures in 3.5%NaCl solution

表3 不同終軋溫度下冷軋退火板在3.5%NaCl 溶液的電化學腐蝕數據Table 3 Electrochemical corrosion data of cold rolled and annealed sheets with different finishing rolling temperatures in 3.5%NaCl solution

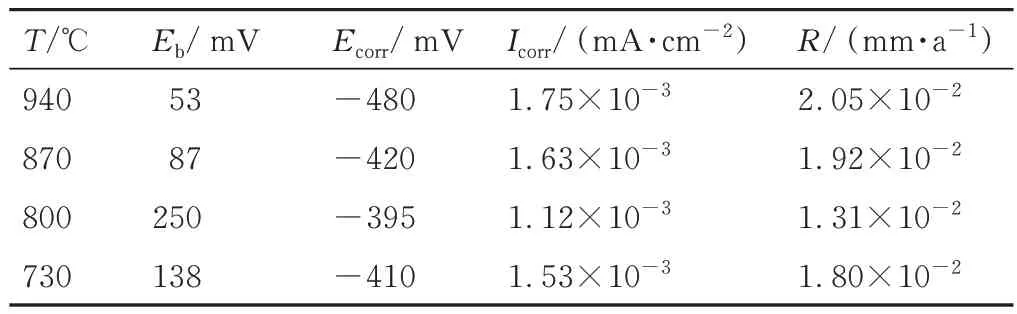

圖8 為不同終軋溫度下實驗鋼在6%FeCl3溶液浸泡72 h 的腐蝕形貌。終軋溫度為940 ℃時,點蝕發生在實驗鋼表面的局部區域內,并形成了較大尺寸的蝕孔,局部區域形成了連續貫穿的孔洞,腐蝕程度非常嚴重。終軋溫度為 870 ℃時,點蝕孔徑略有減小,但局部區域仍然存在貫穿的孔洞,腐蝕情況依然很嚴重。終軋溫度為800 ℃時,實驗鋼表面形成了均勻分布的點蝕孔,點蝕孔徑較小,此時的腐蝕程度較淺。然而,終軋溫度為730 ℃時,實驗鋼表面形成了很多細小的點蝕孔,局部區域出現了連續的孔洞,表明腐蝕程度加重。綜上,實驗鋼在6%FeCl3溶液的浸泡腐蝕實驗與在3.5%NaCl 溶液的電化學腐蝕實驗結果相一致,均得出了終軋溫度為800 ℃時實驗鋼的耐腐蝕性能最佳的實驗結論,證實了實驗結果的可靠性。

圖8 不同終軋溫度下實驗鋼在6%FeCl3溶液浸泡72 h 的腐蝕形貌(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃Fig.8 Corrosion morphology of experimental steel with different finishing rolling temperatures after immersing at 6%FeCl3 solution for 72 h(a)940 ℃;(b)870 ℃;(c)800 ℃;(d)730 ℃

不同終軋溫度下實驗鋼的耐腐蝕性能與顯微組織具有一定的關系。Ralston 等[21]研究了晶粒尺寸與金屬的腐蝕速率之間的關系,他們提出對于具有鈍化行為的材料,隨著晶粒的細化,材料的耐蝕性得到提升。羅檢等[22]研究了晶粒度對常用金屬耐蝕性的影響,他們認為鋼鐵材料在海水腐蝕條件下呈現鈍化金屬的特征。隨著晶粒尺寸的減小,材料的活性原子數目增加,更易形成鈍化膜,提高鈍化性能。晶粒細化為形成具有較高保護能力的鈍化膜提供了良好的條件[23]。田文明等[24]綜述了晶粒尺寸對金屬鈍化膜結構、化學性質及鈍化膜生長/破壞行為的影響,提出在致鈍環境中,減小晶粒尺寸加快了鈍化膜的生成及修復速率,增強鈍化膜的穩定性,有利于金屬耐蝕性的提高。因此,隨著終軋溫度的降低,冷軋退火板的晶粒尺寸逐漸減小,耐蝕性大體上呈現逐漸增強的趨勢,與以往的研究成果基本一致。此外,組織的均勻度、晶界的缺陷密度等對不銹鋼的耐點蝕性能也具有一定的影響。終軋溫度為940 ℃和870 ℃時,由于具有較高的熱軋變形溫度,動態回復特征比較明顯,冷軋退火板的晶粒粗大且分布不均勻,部分晶粒尺寸達到50~60 μm,使鈍化膜的穩定性下降,因此耐腐蝕性能較差。終軋溫度為800 ℃時,冷軋退火板呈現均勻的等軸晶,其晶粒尺寸主要分布在10~20 μm 之間,有利于耐腐蝕性能的提高,使點蝕電位升高,腐蝕傾向減弱。終軋溫度為730 ℃時,冷軋退火板中許多晶粒尺寸過于細小,微觀組織不均勻,材料表面的缺陷密度較高,點蝕形核位置增多,容易引發腐蝕。綜上,終軋溫度為800 ℃時,冷軋退火板再結晶較充分,晶粒尺寸適中,組織均勻化程度最高,耐腐蝕性能最好。

3 結論

(1)熱軋終軋溫度的降低,有利于增加形變儲能,促進靜態再結晶,從而細化熱軋退火板及冷軋退火板的組織,提高再結晶織構的取向密度。終軋溫度為800 ℃時,含Sn 鐵素體不銹鋼得到了均勻、等軸、晶粒尺寸適中的再結晶組織和均勻、規則、具有較高取向密度的再結晶織構,從而提高力學性能和耐腐蝕性能。

(2)終軋溫度由940 ℃降至730 ℃時,含Sn 鐵素體不銹鋼的屈服強度由280 MPa 增至338 MPa,抗拉強度由429 MPa 增至526 MPa,伸長率呈現顯著升高后略有降低的趨勢。終軋溫度為800 ℃時,伸長率達到最大值42%,此熱軋工藝下實驗鋼獲得強度和塑性的良好配合,同時獲得了最大的杯突值和塑性應變比,具有最佳的力學及成形性能。

(3)終軋溫度在940~730 ℃范圍內,適當降低終軋溫度可提高點蝕電位和自腐蝕電位,同時減小腐蝕電流密度和腐蝕速率,有利于提高含Sn 鐵素體不銹鋼的耐腐蝕性能。終軋溫度為800 ℃時,實驗鋼的點蝕電位達到最大值0.25 V,腐蝕電流密度達到最小值1.12×10-3mA/cm2,耐腐蝕性能最佳。