冷變形La0.6Pr0.4Fe10.7Co0.8Si1.5合金的微觀組織演變與磁熱效應

楊旭,傅 斌,韓 潔,張聯齊

(1 天津理工大學 材料科學與工程學院,天津 300384;2 天津理工大學 理學院,天津 300384)

磁制冷技術是一種基于磁熱效應(magnetocaloric effet,MCE)的固態制冷方式,其基本原理為外磁場的變化引起材料內部磁熵的改變并伴隨材料吸熱(磁場減弱)和放熱(磁場增強)的物理現象[1]。這種新型的制冷方式相較于傳統的氣體壓縮方式具有高效、低噪、環保等優點,因而引起了廣泛的關注[2-4]。在已發現的多種具備大磁熱效應的材料中,具有NaZn13型結構的La(Fe,Si)13基磁制冷材料因其具有較大的磁熵變、安全無毒的成分和較為低廉的成本,使其成為最有可能應用于室溫區的磁制冷材料[5]。該系列材料在其居里溫度附近發生巨大的晶格負膨脹和磁場誘導巡游電子變磁轉變(itinerant-electron metamagnetic transition,IEMT),從而誘發大的磁熵變化進而產生良好的制冷效果[6]。

近年來La(Fe,Si)13基材料發展迅猛,業已形成較多研究成果,但在實用化進程中,該類磁制冷材料仍存在一系列尚待解決的問題。在加工成型方面,能夠形成磁熱效應的1∶13 相并不是在合金鑄造過程中形成的,而是通過后期的熱處理,使α-Fe 相和LaFeSi 相(即富La 相或1∶1∶1 相)發生包晶反應所形成[7]。為獲得極高含量的1∶13 相需要材料在1323 K 下持續退火10~15 天,甚至更長的時間。為改進制備工藝、推進實用化,近年來科研人員嘗試了諸多方法,如環氧樹脂/金屬復合成型[8-10]、粉末冶金[11-12]、選擇性激光熔化[13-14]、熱分解復合法[15]、熱壓燒結法[16]等,這些方法均不同程度地改善了La(Fe,Si)13材料的制備工藝,但也一定程度上降低了制冷效率和增加了能耗。近期有研究提出一種新的成型方式,可在不損失磁熱性能的情況下有效提高La(Fe,Si)13基材料的成相能力[17-18]。該研究對LaFe13.92Si1.4等合金進行熱壓以獲得60%以上的預變形[17],該操作從微觀結構層面影響了磁制冷材料的性能,使樣品在退火3 天時就可得到75%以上的1∶13 相,2 T 磁場下的最大磁熵變ΔSM=-13.6 J/(kg·K)(未變形ΔSM=-10.2 J/(kg·K)),從而證實了預變形處理可以有效縮短La(Fe,Si)13基磁制冷材料的成相時間。但是,目前對于預變形工藝的探索剛剛起步,很多問題尚待研究。例如熱壓操作可使La(Fe,Si)13系列材料獲得大變形量,但也可能帶來氧化問題;為獲得大變形量,在成分設計時增加質量分數為20%的Fe含量,可有效提高材料的塑性,但富鐵成分也會降低1∶13 相占比。因此,從實用化角度出發,本工作著眼于非富鐵成分La(Fe,Si)13材料常溫下較小比例壓縮,研究常溫常壓下小變形量的預變形處理對La(Fe,Si)13基材料顯微組織、相的形成和磁熱效應的影響。

有研究表明,Pr 元素部分替代La 元素雖然會使居里溫度小幅下降,但可引起巡游電子變磁轉變的加劇,從而提升磁熵變;Co 元素部分替代Fe 元素會使Co-Fe 之間的交換作用增強,相變溫度提高,同時可以擴展相變產生的溫區,并減小滯后[19-22]。Pr 和Co 元素的復合替代使La(Fe,Si)13材料的相變溫度處于室溫區附近且具有較大的磁熱效應。因此,本工作設計了非富鐵的La0.6Pr0.4Fe10.7Co0.8Si1.5成分,研究冷壓縮預變形對其顯微組織、相的形成和磁性能的影響,以期推動室溫區磁制冷技術的實用化。

1 實驗材料與方法

1.1 實驗材料

按照設定成分,使用非自耗真空電弧熔煉爐將純度不低于99.9%的La,Pr,Fe,Co,Si 原料在高純氬氣氣氛下熔煉成鑄態La0.6Pr0.4Fe10.7Co0.8Si1.5合金。煉制過程中,每個鑄錠均翻轉并重熔3 次以保證樣品的均勻性。此后,鑄態樣品被切割成尺寸為直徑4 mm、高4 mm(±0.05 mm)的圓柱形態。

1.2 實驗方法

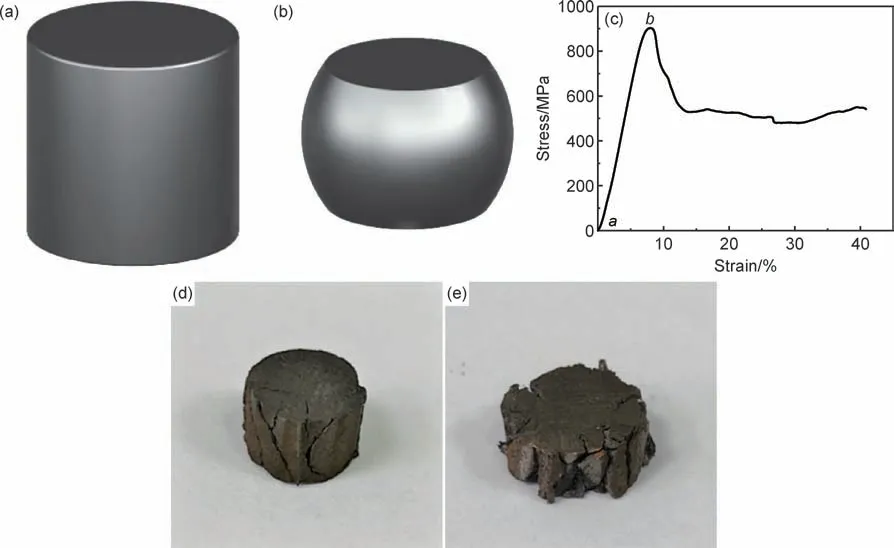

為確保壓縮過程中受力方向不發生偏斜,樣品上下表面平行且與軸線垂直。預壓縮過程采用DDL50 電子萬能試驗機,加載速度設置為0.06 mm/min。樣品壓縮前后的形態如圖1(a),(b)所示,由于壓縮時中心區域產生垂直于壓縮方向的應力集中,因此圓柱樣品在壓縮后具有“圓鼓”形狀特征,隨著應變進一步增加,應力出現下滑趨勢,圖1(b)中標明的邊緣區域出現裂紋脫落。圖1(c)為La0.6Pr0.4Fe10.7Co0.8Si1.5的應力-應變曲線,從圖中曲線可知,試樣經過了前期的彈性變形(曲線中ab段)達到了最大載荷力,且由于試樣的脆性,邊緣區域最先受到破壞,導致應力下降。隨著壓縮率的繼續增大,邊緣裂紋產生松動,逐漸對試樣整體失去支撐作用,在試樣橫截面積不斷減小的情況下,應力顯著下降,中段曲線略微上升的過程很可能是周圍產生的裂紋均失去了作用,隨著壓縮率的增加需要更大的應力,因此,這也是產生新裂紋的過程。應變到達30%時,應力出現明顯上升趨勢,說明試樣不再發生斷裂。受強度極限、垂直向下的壓力和試樣中微孔的驅使,在b點以后樣品邊緣產生“人字形”裂紋,見圖1(d)。在接近40%變形量時,試樣邊緣已徹底粉化脫落,實體見圖1(e)。因而本實驗認為對于La0.6Pr0.4Fe10.7Co0.8Si1.5合金,在室溫冷變形的條件下將變形量控制在30%及以下為較合理的范圍,故選取0%,10%,20% 和30% 壓縮率樣品為研究對象,其高度分別為4,3.6,3.2,2.8 mm。選取試樣中心完整部分密封于石英管中,在氬氣的保護下,采用SX-GO4133 節能箱式電爐在1343 K 溫度下退火3 天和5 天,然后在冰水中淬火。使用Carl Zeiss Axio Scope A1 型光學顯微鏡進行光學微組織觀察。采用Rigaku corporation 的UItimaIV 型X 射線衍射儀(Cu 的Kα 靶(λ=0.15406 nm))對樣品結構進行表征,并對部分X 射線衍射(XRD)數據使用Fullprof 軟件精修。采用超高分辨場發射掃描電子顯微鏡(FEI Verios 460L)以背散射電子(BSE)模式觀察未變形和變形樣品的顯微組織,并通過分析掃描電子顯微鏡(SEM)圖像結合能譜儀(EDS)定量確定相組成與成分。使用超導量子干涉儀(SQUID)測量樣品的磁性能,并通過麥克斯韋方程計算出磁熵變。

圖1 La0.6Pr0.4Fe10.7Co0.8Si1.5樣品的壓縮示意圖、應力-應變曲線和實物圖(a)未壓縮試樣示意圖;(b)壓縮試樣示意圖;(c)應力-應變曲線;(d)產生“人字形”裂紋的試樣;(e)邊緣粉化脫落的試樣Fig.1 Schematic diagrams,stress-strain curve,and physical images of the La0.6Pr0.4Fe10.7Co0.8Si1.5 samples(a)schematic diagram of uncompressed sample;(b)schematic diagram of compressed sample;(c)stress-strain curve;(d)sample with “herringbone” cracks;(e)sample with silted edges

2 結果與分析

2.1 材料表征分析

2.1.1 金相分析

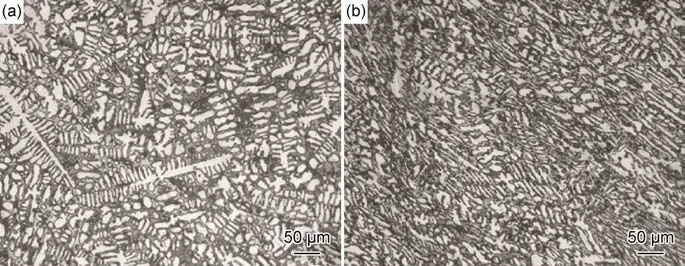

鑄態La0.6Pr0.4Fe10.7Co0.8Si1.5樣品壓縮前后的金相照片如圖2 所示,圖2(a)為未經壓縮試樣,由于尚未經歷退火過程,此時鑄態組織中存在大塊α-Fe 枝晶和白色富La 相,并且呈不規則排列狀態。圖2(b)為壓縮率為30%的鑄態試樣金相形貌,由圖可知晶粒出現堆疊狀態,較大晶粒被破壞、分裂,導致晶粒尺寸變小并呈現條狀排列,且晶粒形狀和尺寸趨向一致化,出現較為明顯的取向性。對比圖2(a)可知常溫下冷壓變形改變了相的形態和分布。均勻細小的晶粒有利于提高材料的室溫強度并改善其塑韌性,增強材料的力學性能。同時晶界面積的增加,為原子擴散提供了更多的通道,有利于后續退火過程中包晶反應的發生。

圖2 La0.6Pr0.4Fe10.7Co0.8Si1.5金相照片(a)未經壓縮鑄態樣品;(b)壓縮率30%鑄態樣品Fig.2 Metallographic micrographs of La0.6Pr0.4Fe10.7Co0.8Si1.5(a)uncompressed as cast sample;(b)as-cast sample with a compression rate of 30%

由圖1(c)和圖2 可知,室溫下施加適當的預變形可以在保持La0.6Pr0.4Fe10.7Co0.8Si1.5樣品完整性的同時明顯改變晶粒狀態,從而可能因此改善樣品的制備和最終性能,故本工作進一步對壓縮和未壓縮試樣進行了退火處理并進行后續研究。因壓縮率達到40%時,極易出現破裂現象,為保證樣品實用化時壓縮成功率,在本實驗中選取壓縮率上限為30%。

2.1.2 XRD 分析

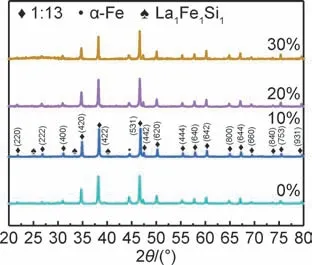

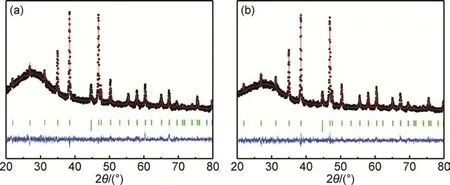

圖3 為不同壓縮率的La0.6Pr0.4Fe10.7Co0.8Si1.5樣品在1343 K 下退火3 天的XRD 圖譜。所有被測樣品均形成了NaZn13型1∶13 相結構,同時圖譜中也均存在不同強度的α-Fe 相和富La 相衍射峰。對比不同樣品的XRD 曲線可觀察到衍射峰的位置沒有因壓縮而改變,且峰型沒有發生明顯劈裂。由圖中不同相的衍射峰可知,四組樣品中1∶13 相的峰均最強,占主導相地位,同時也存在α-Fe 和富La 相,差異在于不同位置上的峰值其峰強不同。與未壓縮時相比,經過預變形處理后,α-Fe 和富La 相的峰值有較為明顯的減弱,在30%變形量樣品中富La 相已基本不可見,由此可知在同樣的退火溫度與時間條件下,壓縮變形后α-Fe 與富La相的占比降低,預變形對La0.6Pr0.4Fe10.7Co0.8Si1.5中α-Fe 與富La 相之間的包晶反應存在著促進作用。

圖3 不同壓縮率La0.6Pr0.4Fe10.7Co0.8Si1.5樣品1343 K 下退火3 天的XRD 圖譜Fig.3 XRD curves of La0.6Pr0.4Fe10.7Co0.8Si1.5 samples with different compression rates annealed at 1343 K for 3 days

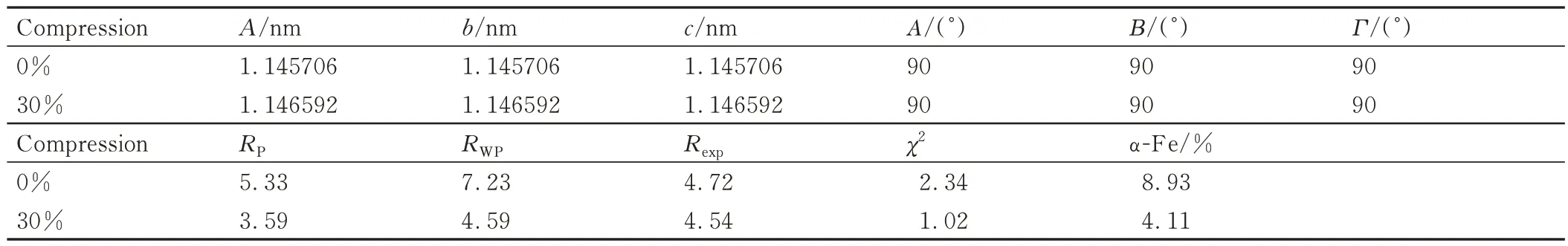

為進一步確定室溫下預壓縮對晶格完整性的影響,圖4(a),(b)分別列出未壓縮和實驗中最大壓縮率(30%)的La0.6Pr0.4Fe10.7Co0.8Si1.5樣品的XRD 圖譜及其精修結果。圖中圓點為實驗測得數據,與其重合的紅線代表精修后相應的計算值,上面一排綠色豎線代表LaFe11.32Si1.68型等軸結構相的Bragg 計算峰位,下面一排綠色豎線代表Fe 的等軸結構相的Bragg 計算峰位,底部藍色誤差線為測量值與計算值之差。La0.6Pr0.4Fe10.7Co0.8Si1.5具有NaZn13型的立方結構,空間群為Fm3c,由圖可見,與未壓縮樣品相比,經過30% 壓縮后的La0.6Pr0.4Fe10.7Co0.8Si1.5樣品,其XRD 譜中除同樣含有少量α-Fe 外沒有出現其他雜相,結合表1 中所列各壓縮率的晶胞參數沒有明顯變化,可確定30%變形量以內樣品內部晶體結構沒有受到壓縮的破壞。因此小于30%變形量的冷壓縮變形并不會改變La0.6Pr0.4Fe10.7Co0.8Si1.5樣品的晶格結構,晶格形態保持完好。表1 中RP表示計算數據與原始數據的殘差,即圖形方差因子;RWP表示加權圖形方差因子,與RP都是對擬合圖形的描述;Rexp表示期望方差因子;χ2表示精修的品質因數。

表1 未壓縮與30%壓縮率La0.6Pr0.4Fe10.7Co0.8Si1.5樣品的晶胞參數、RP、RWP、Rexp和χ2等信息Table 1 Cell parameters,RP,RWP,Rexp and χ2 of the La0.6Pr0.4Fe10.7Co0.8Si1.5 uncompressed and with 30% compression rate

圖4 兩種樣品XRD 圖譜精修后的結果(a)La0.6Pr0.4Fe10.7Co0.8Si1.5-0%;(b)La0.6Pr0.4Fe10.7Co0.8Si1.5-30%Fig.4 XRD patterns after Fullprof refinement of the two samples(a)La0.6Pr0.4Fe10.7Co0.8Si1.5-0%;(b)La0.6Pr0.4Fe10.7Co0.8Si1.5-30%

由上述XRD 及精修實驗結果可知在冷變形條件下,壓縮率不大于30%時La0.6Pr0.4Fe10.7Co0.8Si1.5樣品可以保持宏觀和微觀的完整性,且隨壓縮率的增大,其組織形態變化更加明顯,故退火后的樣品也著重對壓縮率為30% 樣品的成相情況及其磁性能進行研究。

2.1.3 SEM 圖像分析

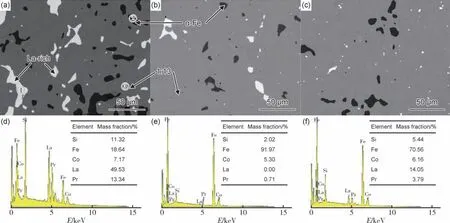

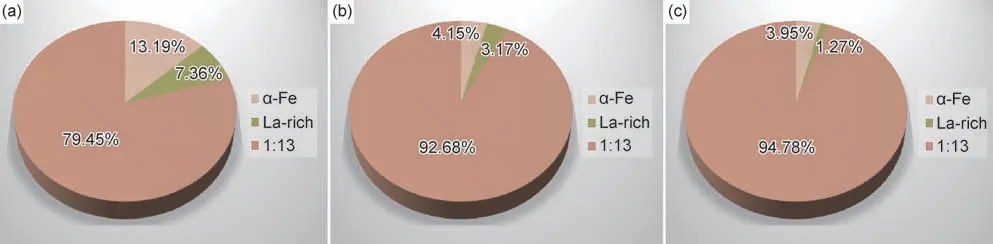

圖5所示為1343 K 退火3天和5天后La0.6Pr0.4Fe10.7Co0.8Si1.5樣品的SEM 及EDS 能譜分析結果。圖中灰色區域為1∶13 相,由α-Fe 相和富La 相在退火過程中通過包晶反應所得;黑色區域為α-Fe 相;白色區域為富La 相。圖6 為由多組SEM 圖像計算得出的,不同變形量、不同退火時間下樣品中各相所占比例。圖5(a)顯示1343 K 下退火3 天的未變形樣品的SEM 圖像,其中1∶13 相的體積分數為79.45%,視場中有較多的α-Fe 與富La 相存在。而壓縮后的樣品中,同樣退火溫度與時間下α-Fe 與富La 相明顯減少,其中1∶13相的含量為92.68%,已接近飽和。從壓縮前后的SEM 圖像比較可以看出,30%的壓縮變形有效加速了1∶13 相的形成。當退火時間進一步延長至5 天時(圖5(c)),1∶13 相增量很小(增幅為2.1%)。根據之前對富鐵的LaFe13.1Co0.7Si1.4合金的研究[23],40%壓縮變形樣品中的1∶13 相在退火3~4 天基本可達到飽和,當退火時間延長至5 天時,1∶13 相僅略有增加,本研究與其吻合。由此可知,對于30%冷變形La0.6Pr0.4Fe10.7Co0.8Si1.5合金,相對于傳統制備所需10~15 天左右的時間,退火3 天即可基本完成磁熱相的形成過程,制備時間顯著縮短。從晶界結構、成核位置和化學成分的角度來看,這一變化是不同因素協同作用的結果。壓縮引起的晶粒細化和大量晶界,有效地減小了擴散距離,提高了擴散速率。同時,冷壓變形壓縮了樣品的體積,從而改變了材料的內部壓力分布,促進了1∶13 相的形成。此外,壓縮變形使不同相之間的過渡層變窄,這有助于提高材料的化學均勻性。塊狀晶界結構增加了相邊界處單位體積內1∶13/α-Fe 的成核位置,并增強了界面處的元素擴散,加速了La0.6Pr0.4Fe10.7Co0.8Si1.5中1∶13 相的成核和生長,改善了磁熱1∶13 相的形成。根據菲克定律反應物濃度與距離之間的關系可知,反應物的濃度越大,反應越快。壓縮變形增加了單位體積中反應物原子的濃度,原子數量增加,反應變得更加激烈,導致在短時間內形成大量的1∶13 相。同時,壓縮變形縮短了α-Fe 和1∶1∶1 相的擴散距離,增加了擴散速率,加速了磁熱1∶13 相的形成。此外,退火過程中擴散速率的增加使壓縮樣品更容易實現磁熱相的化學成分平衡,從而獲得所需的制冷性能。因而,相比之下壓縮加速了磁熱相的形成和成分均勻化,導致預變形樣品所需的退火時間顯著縮短。

圖5 未壓縮和壓縮30% La0.6Pr0.4Fe10.7Co0.8Si1.5樣品的SEM 圖像及EDS 圖譜(a)退火3 天未壓縮;(b)退火3 天壓縮30%;(c)退火5 天壓縮30%;(d)~(f)對應①②③位置的EDS 圖譜Fig.5 SEM and EDS images of La0.6Pr0.4Fe10.7Co0.8Si1.5 samples without and with 30% compression(a)annealed for 3 days without compression;(b)annealed for 3 days with 30% compression;(c)annealed for 5 days with 30% compression;(d)-(f)EDS spectra corresponding to position ①,② and ③

圖6 未壓縮和壓縮率為30% La0.6Pr0.4Fe10.7Co0.8Si1.5樣品中各相所占比例(a)退火3 天未壓縮;(b)退火3 天壓縮30%;(c)退火5 天壓縮30%Fig.6 Proportion of each phase in the uncompressed and 30% compressed La0.6Pr0.4Fe10.7Co0.8Si1.5 samples(a)annealed for 3 days without compression;(b)annealed for 3 days with 30% compression;(c)annealed for 5 days with 30% compression

相比于富鐵的LaFe13.1Co0.7Si1.4合金退火后保留有20%的α-Fe 相,因不存在過量的殘余Fe 相,非富鐵La0.6Pr0.4Fe10.7Co0.8Si1.5在1343 K 退火3 天后僅余4.15%的α-Fe 相。因此,在冷壓縮條件下,更低壓縮率的非富鐵La0.6Pr0.4Fe10.7Co0.8Si1.5合金有利于保持較好的力學性能,同時3 天即可獲得90%以上的磁熱相占比使其更具實用化優勢。

2.2 磁性能分析

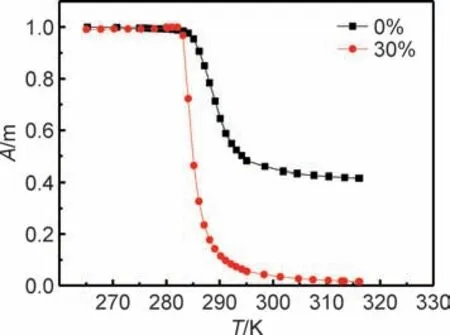

圖7 所示為未壓縮與預壓縮30% La0.6Pr0.4Fe10.7Co0.8Si1.5樣品在0.05 T 外加磁場下的歸一化熱磁曲線。由圖可知兩組樣品在低溫區均呈現出鐵磁性,隨溫度的升高發生鐵磁-順磁轉變。通過dM/dT計算得出未壓縮和30%變形量的La0.6Pr0.4Fe10.7Co0.8Si1.5樣品其居里溫度分別為292 K 和289 K,均處于室溫附近,這歸因于Co 對Fe 原子的部分替代可有效提升居里溫度(TC)所致。對比兩組樣品的居里溫度發現,預變形與否并不會使其發生明顯改變。分析認為預壓縮工序僅通過改善樣品的微觀結構等因素促進磁熱相的形成,而非改變其具體成分構成。因此,在相同的熱處理工藝條件下,壓縮與未壓縮樣品均仍在290 K 附近發生鐵磁-順磁轉變。值得注意的是,當溫度超過La0.6Pr0.4Fe10.7Co0.8Si1.5的居里溫度之后,30%壓縮樣品的磁化強度基本趨近于零,而未變形樣品的磁化強度仍然不為零。產生這一現象的原因是不同樣品中所含殘余α-Fe 相的占比不同。由于本實驗測量溫度范圍內富La 的1∶1∶1 相為順磁態,故而未壓縮樣品在順磁范圍內的非零磁化行為歸因于殘余α-Fe 相。一方面α-Fe 相的TC(居里溫度約1000 K)遠高于1∶13相,這表明α-Fe 相本身對磁化強度變化沒有貢獻;另一方面,α-Fe 相與1∶13 相沒有任何顯著的磁相互作用。因此,在1∶13 相呈現順磁態的溫區內,退火3 天后預變形30%樣品因其只含4.15%的α-Fe,磁化強度基本歸零。而未變形樣品退火3 天后仍殘留13.19%的α-Fe 相,導致當主相呈現順磁性狀態時,磁化強度不歸零。這一現象與前文中SEM 圖像中所體現出的各相占比一致。

圖7 未壓縮與預壓縮30% La0.6Pr0.4Fe10.7Co0.8Si1.5樣品在0.05 T 外磁場下的熱磁曲線Fig.7 Temperature dependence of magnetization for undeformed and deformed(30%)La0.6Pr0.4Fe10.7Co0.8Si1.5 samples under an applied field of 0.05 T

由等溫磁化結合麥克斯韋關系可得到兩組樣品的磁熵變(ΔSmax)曲線,如圖8 所示,其中麥克斯韋關系式定義如下[23]:

圖8 未壓縮與預壓縮30% La0.6Pr0.4Fe10.7Co0.8Si1.5樣品0~2 T磁場變化下的磁熵變曲線Fig.8 Temperature dependent magnetic entropy of undeformed and deformed(30%)La0.6Pr0.4Fe10.7Co0.8Si1.5 samples under magnetic field varies from 0 T to 2 T

式中:ΔSmax為樣品的最大磁熵變;Hmax為磁場中施加的最大磁場強度;μ0為真空磁導率;M為磁化強度;T為溫度;H為磁場強度。

在1343 K 退火3 天后,未壓縮La0.6Pr0.4Fe10.7Co0.8Si1.5樣品在0~2 T 磁場的變化下的磁熵變(ΔSmax)僅為-3.85 J/(kg·K),這表明3 天退火時間不足以使未經預變形樣品產生足夠大的磁熱效應。相同條件下30%壓縮率La0.6Pr0.4Fe10.7Co0.8Si1.5在2 T 磁場下的ΔSmax值為-7.12 J/(kg·K)。兩者對比可知預壓縮樣品產生較多的磁熱相,從而體現出更大的磁熱效應。

由于La(Fe,Si)13等MCE材料的磁性能在很大程度上取決于其化學成分和微觀結構,較短的退火時間不足以使未變形樣品內部發生充分的包晶反應以產生大量的1∶13相并實現化學平衡,這導致材料中磁熱相的體積分數比例較小,而α-Fe 相與1∶1∶1 相有較大量的殘留;相比之下,預變形使鑄態合金單位體積內α-Fe 相和1∶1∶1 相的濃度增大,加速了原子的完全擴散,并使它們經歷更強烈的轉變,形成更多的磁熱相,從而使經歷短時間退火的La0.6Pr0.4Fe10.7Co0.8Si1.5樣品也能夠呈現出大磁熵變。

除磁熵變外,在磁制冷機的實際應用中制冷能力(refrigerant capacity,RC)也是衡量磁制冷材料性能重要指標,反映了制冷循環過程中的熱量傳遞大小。RC值可由下式計算獲得:

式中∶T1,T2為磁熵變曲線中最大磁熵變半高處對應的溫度。

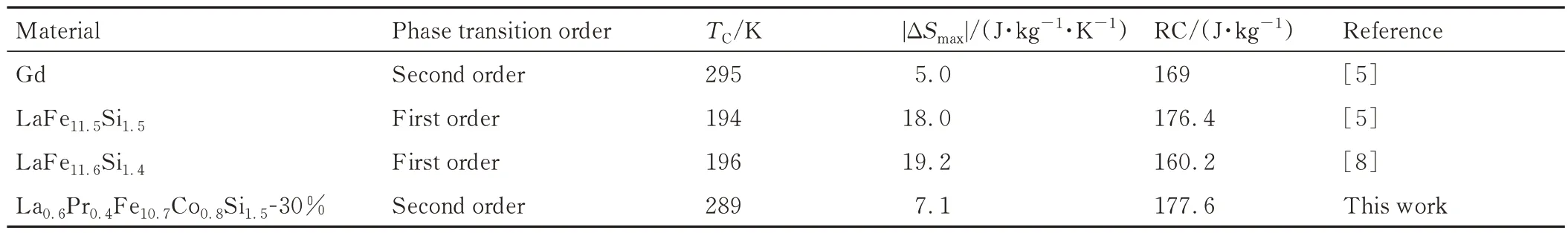

表2 中列出了30%預變形La0.6Pr0.4Fe10.7Co0.8Si1.5合金和RC 及其他磁制冷相關數據,作為比較,幾種較為典型的磁制冷材料的相應參數也列于表中。作為一種二級相變材料,La0.6Pr0.4Fe10.7Co0.8Si1.5合金的RC值達到177.6 J/kg,雖然其最大磁熵變低于幾種典型的一階磁相變La(Fe,Si)13基體材料,但仍高于優秀的二級相變磁制冷材料Gd。同時,La0.6Pr0.4Fe10.7Co0.8Si1.5合金的居里溫度在室溫附近,也使其更適合應用于室溫區磁制冷技術。

表2 30%預變形La0.6Pr0.4Fe10.7Co0.8Si1.5合金和幾種典型MCE 材料的居里溫度(TC)、制冷劑容量(RC)及磁熵變(ΔH=2 T)Table 2 TC,RC and ΔSmax(ΔH=2 T) of pre-deformed 30% La0.6Pr0.4Fe10.7Co0.8Si1.5 alloy and several typical MCE materials

3 結論

(1)非富Fe 的La0.6Pr0.4Fe10.7Co0.8Si1.5冷壓縮至30% 變形量,樣品仍可保持較好的微觀結構完整性。

(2)壓縮變形改變了組織形態和包晶反應中各相的分布,從而加速了磁熱相的形成和成分的均勻化,因此相比于未壓縮樣品,30%壓縮率的La0.6Pr0.4Fe10.7Co0.8Si1.5合金在1343 K 下僅退火3 天即可獲得高達92.68%的1∶13 相占比。

(3)冷變形30%的La0.6Pr0.4Fe10.7Co0.8Si1.5合金居里溫度為289 K,2 T 磁場下最大磁熵變數值為7.1 J/(kg·K),制冷能力為177.6 J/kg。較高的相變溫度、簡易的制備過程、優良的磁熱效應使30%冷壓預變形La0.6Pr0.4Fe10.7Co0.8Si1.5合金有望成為室溫區磁制冷機實用化工質。