基于無可變軸許可的五軸3+2后處理開發與驗證

陳明坤, 黃海峰, 楊盛

(上汽通用五菱汽車股份有限公司, 廣西 柳州 545007)

0 引 言

使用CAM軟件編程時,輸出的刀路軌跡文件CLSF包含刀位點信息和刀軸矢量信息,但機床不能識別CLSF文件,需要通過后處理器將CLSF轉化成相應機床結構和機床系統識別的NC代碼。CAD/CAM軟件在機加工時主要用于三軸機床的編程加工,無多軸加工功能許可,現以DMU80P帶非正交擺頭機床、無可變軸許可的NX 11.0軟件為條件,以NX軟件的后處理構造器為工具開發DMU80P加工中心后處理器,滿足現場數控加工需求。

1 定向加工后處理器研究流程

1.1 限制條件分析

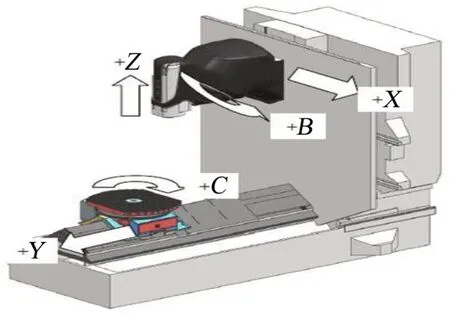

研究對象DMU80P五軸加工中心機床結構如圖1所示,3個直線運動軸(X,Y,Z),2個轉動軸(B,C)。擺頭為B軸,擺動范圍0~180°,回轉軸線在機床坐標系G19平面內,與Y軸夾角為45°;C軸回轉中心為Z軸,轉動范圍0~360°(無限制),控制系統為Sinumerik 840D sl。

圖1 DMU80P機床結構

DMU80P五軸加工中心B軸與Y軸存在45°夾角,屬于擺頭非正交的“變軸”機床,由于NX 11.0無可變軸許可,不支持變軸加工刀路編程,也不支持變軸刀路的后置處理,基于機床型式與參數開發的后處理器無法使用。

1.2 定軸加工方式分析

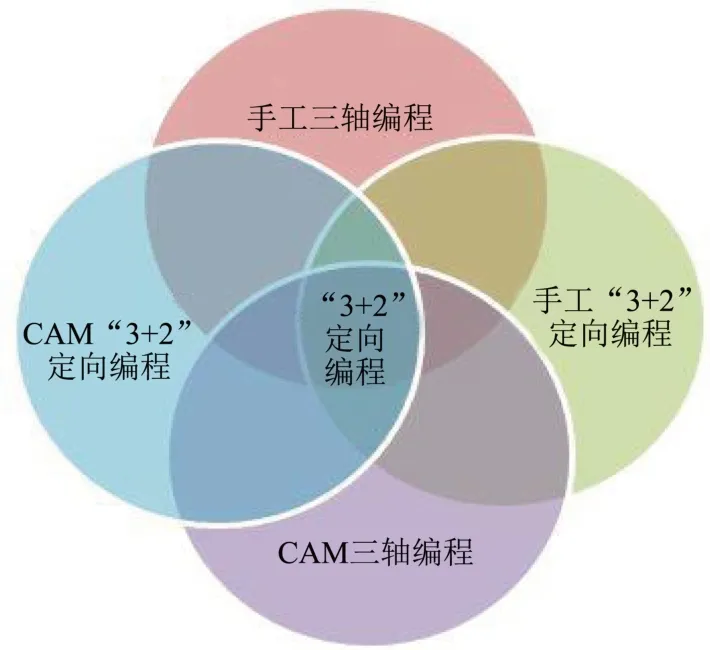

目前定軸加工編程方式主要有手工三軸編程、手工“3+2”定向編程、CAM三軸編程、CAM“3+2”定向編程。這4種編程方式同一操作中刀軸矢量不變化,對于五軸加工中心,由2個旋轉軸對刀軸進行定向,加工過程中不做運動,其余3個直線軸做進給運動。這4種編程方式實際上都在三軸編程范疇,只是在三軸數控銑床中,刀軸姿態是恒定不變的,而在五軸加工中心中引入2個旋轉軸定向,刀軸姿態可變。因此三軸數控銑床,無論是手工編程還是CAM編程,都屬于特殊的“3+2”定向編程,如圖2所示。

圖2 定軸加工編程共同點

1.3 五軸機床刀軸定向的實現

1.3.1 刀軸矢量與工件坐標系Z軸正向一致的定向方法

一般三軸機床工件坐標系的建立(可設定框架)由機床坐標系偏移而得到,工件坐標為X0Y0Z0;五軸機床工件坐標系的建立可由機床坐標系經過2個旋轉軸的轉動變換所得,直線軸可與對應機械坐標系直線軸不平行,如通過校準平面后直線軸作為基準面,則工件坐標系的Z軸垂直于基準面。此時刀軸矢量與工件坐標系Z軸正方向一致,可視為無擺動時工件坐標系G17平面內的工件特征,能直接采用三軸編程方式。

1.3.2 刀軸矢量與工件坐標系Z軸正向不一致的定向方法

刀軸矢量與工件坐標系Z軸正向不一致的定向方法需要通過工件坐標系的變換實現,即先將工件坐標系通過“平移→旋轉→再平移”的方式使Z軸正向空間傾斜平面在相互垂直的位置,再進行空間的三軸加工。

在Sinumerik 840D sl數控系統中,坐標系的變換可通過可編程框架TRANS(絕對零點平移)/ATRANS(增量零點平移)和ROT(絕對坐標旋轉)/AROT(增量坐標旋轉)指令達成,也可以通過CYCLE800擺動循環實現。CYCLE800循環相對TRANS/ATRANS和ROT/AROT指令的優勢在于假如系統復位或斷電后可保持回轉框架,便于沿刀軸回退刀具,因此傾斜平面的刀軸定向使用CYCLE800循環指令優于TRANS/ATRANS和ROT/AROT指令。

綜上所述,無論刀軸矢量與初始工件坐標系Z軸正向是否一致,3+2定向加工中刀軸都是基于初始的工件坐標系(WCS)進行變換,而與機床坐標系(MCS)無關,即刀軸的變換由機床數控系統通過回轉數據組完成,與機床結構無關,在后處理器創建中非正交擺頭可定義為正交結構,以適應CAM軟件無可變軸許可的限制。

1.4 后處理器創建

以Siemens NX11的后處理構造工具Post Builder作為平臺,根據機床的實際參數與限制條件新建后處理器,設置相關的運動學、程序、刀軌等各項參數。

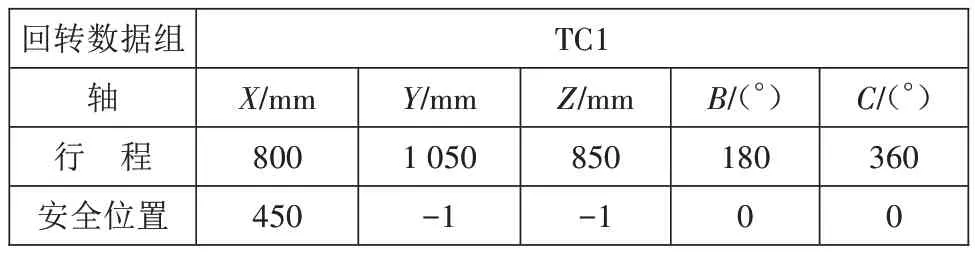

研究對象DMU80P五軸加工中心為非正交擺頭+轉臺結構,技術參數如表1所示。

表1 DMU80P機床主要技術參數

1.4.1 后處理基礎信息設定

定義后處理器名為DMG_45xBC,選擇后處理輸出單位為mm;機床為五軸帶轉頭和轉臺銑床;控制器從庫中選擇Sinumerik_840D_basic,其余取默認值。

1.4.2 機床參數設置

配置線性軸行程X=800 mm,Y=1 050 mm,Z=850 mm;回零位置:X=450 mm,Y=-1 mm,Z=-1 mm;定義第四軸為B軸(機頭),旋轉平面為ZOX平面,軸限制為0~180°;第五軸為C軸(轉臺),旋轉平面為XOY平面;軸限制為0~360°。

1.4.3 程序結構配置

根據NC程序的一般要求,結合實際機床結構,在加工程序首次移動前、自動換刀前、加工結束后應自動回安全位置;刀軸定向前應激活工件零點坐標系,防止一個程序中使用2個或2個以上坐標系時默認以上一坐標系為基礎,進行定向以及刀具首次移動執行D指令,避免回安全位置后刀具補償被取消而造成碰撞。

在【程序與刀軌】的“程序”→“工序起始序列”中的“第一個刀具”里面其他塊之前和最后、“自動換刀”里面其他塊之后、“第一次移動”里面其他塊之前添加名為“tool_change_return_home_Z”和名為“tool_change_return_home”的塊。塊“tool_change_return_home_Z”內添加文字命令“SUPA、G0-Rapid Move、Z=-1、D0”,塊“tool_change_return_home”內添加文字命令“SUPA、G0-Rapid Move、X=450 Y=-1、$mom_sys_leader(fourth_axis)=0、$mom_sys_leader(fifth_axis)=0”,完成自動回安全位置命令定制。

在 “初始移動”里面G17平面選擇塊之前添加名為“fixture_offset”的塊,點擊進入塊內添加文字命令“G-offset—用戶表達式”,編輯文字命令,表達式為$mom_siemens_fixture_offset_value,最小值54,最大值599。

在“刀徑”中 “線性運動”和 “快速移動”中的G1/G0命令行后面添加文字命令“D1-Tool Length Compensation”,完成刀具補償指令設置。

1.4.4 3+2定向加工輸出CYCLE800循環

NX后處理器能自動判斷定向加工中刀軸矢量與工件坐標系Z軸正向是否一致,一致則判斷為三軸刀路,輸出旋轉軸定向B0C0;不一致則判斷為3+2刀路,默認輸出TRANS/ATRANS和ROT/AROT指令,通過上述與CYCLE800指令優缺點的論述,該處理器對3+2刀路的定向輸出采用CYCLE800擺動循環方式。

在【程序與刀軌】的 “定制命令”—“PB_CMD_check_block_CYCLE800”中編輯如下代碼:

將R_DATA修改為TC1(機床數據組名稱),同時在【程序與刀軌】的 “程序”→“工序起始序列”→“程序開始”中打開默認設置“PB_CMD_set_Sinumerik_default_setting”編輯如下代碼:

將TRAORI更改為SWIVELING,完成3+2刀路輸出CYCLE800循環的設置。

1.4.5 輸出設置

在【輸出設置】下的“其他選項”中,將N/C輸出文件擴展名改為Sinumerik 840Dsl數控系統的后綴名“MPF”,保存并退出后處理。

2 后處理驗證

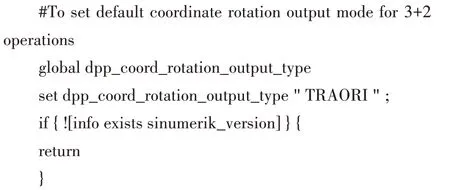

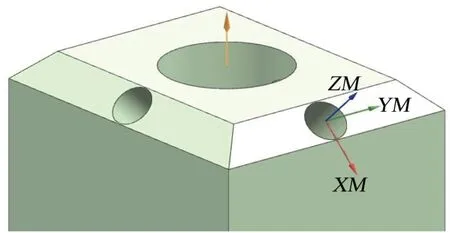

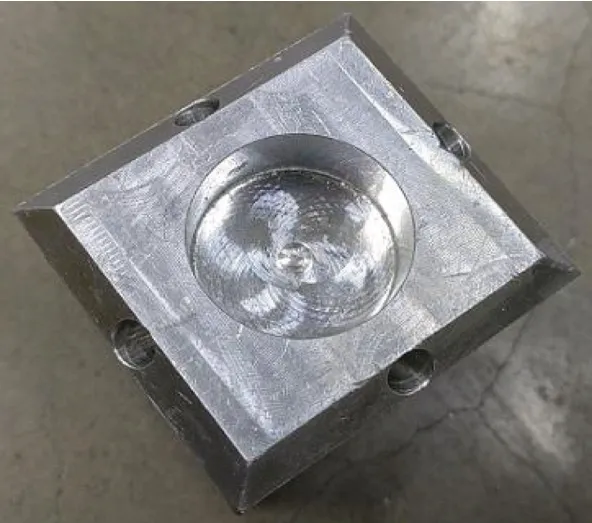

后處理的驗證以輸出NC程序的正確性與合理性為標準,在有限條件下通過NC程序的結構合理性、刀具路徑的正確性、定向指令輸出、CYCLE800參數正確性驗證,驗證試加工工件如圖3所示。

圖3 驗證工件結構

2.1 驗證前準備

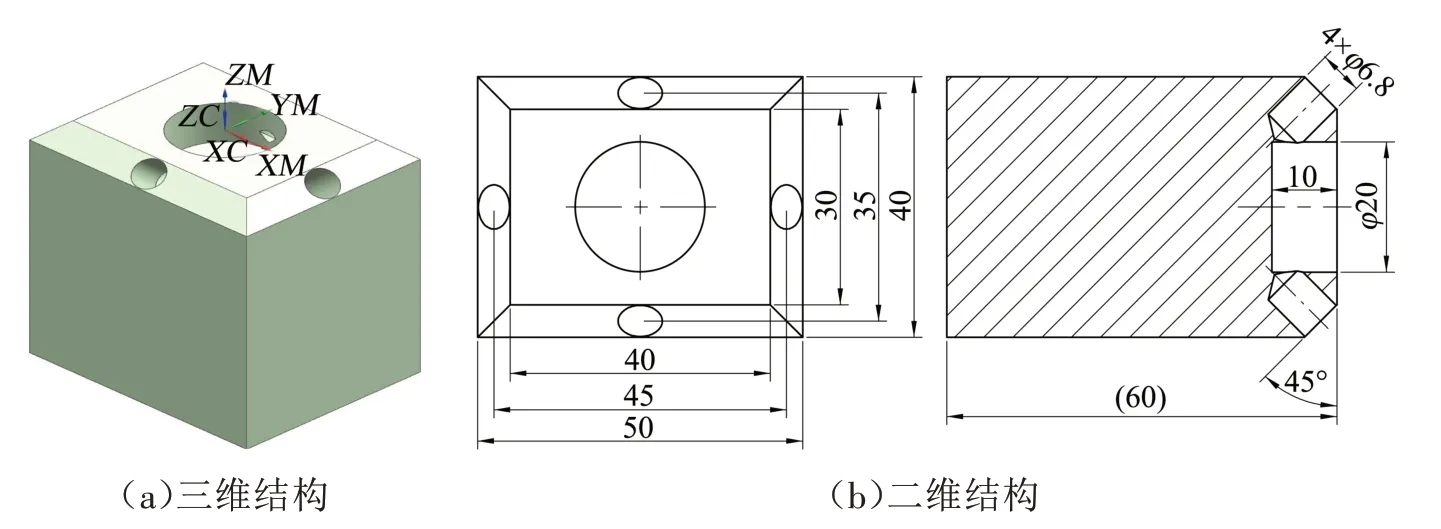

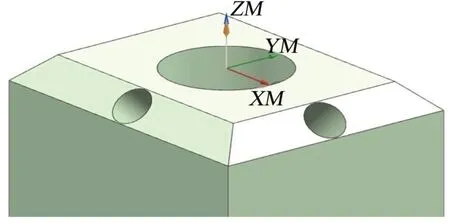

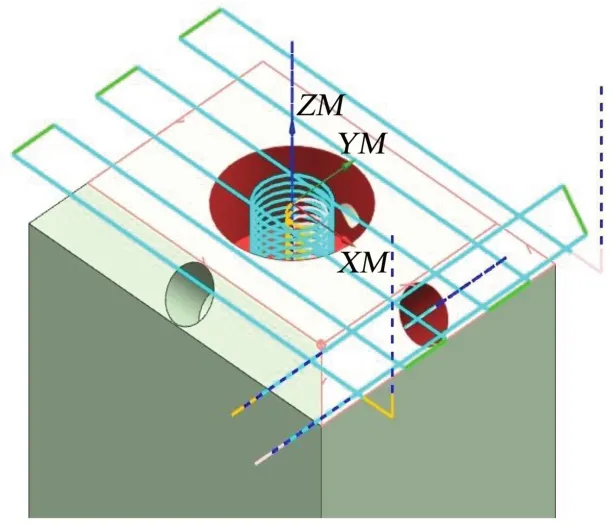

設定裝夾偏置坐標系G54原點在工件上表面φ20 mm中心,+ZM垂直上表面,+XM為長度方向向右,如圖4所示。回轉坐標系G54-ROT設置在+XM向斜面孔口中心,+ZM軸垂直于斜面,如圖5所示。

圖4 G54坐標系設置

圖5 G54-ROT坐標系設置

G54為G54-ROT父項,G54-ROT設置為坐標系旋轉,由G54通過以下變換產生:X軸偏移22.5 mm→Z軸偏移-2.5 mm→繞Y軸旋轉45°。后置處理時,G54-ROT不應輸出可編程坐標系G指令,應通過CYCLE800指令對系統“框架”靜態轉換,能夠實現3+2軸機床系統通過“平移→旋轉→再平移”的方式把工件坐標轉移到當前所需要加工的傾斜面上,實現空間工件坐標系的旋轉。

編制部分典型刀路,如圖6所示,工藝過程如表2所示。

表2 刀路驗證工藝

圖6 典型刀路驗證

2.2 NC程序驗證

編制的刀路通過構建的后處理輸出NC程序。

2.2.1 程序邏輯結構

通過輸出的程序與后處理結構設置對照,驗證后處理輸出NC程序結構的正確性,如圖7所示。

圖7 程序邏輯結構設置與實際NC輸出結果對照

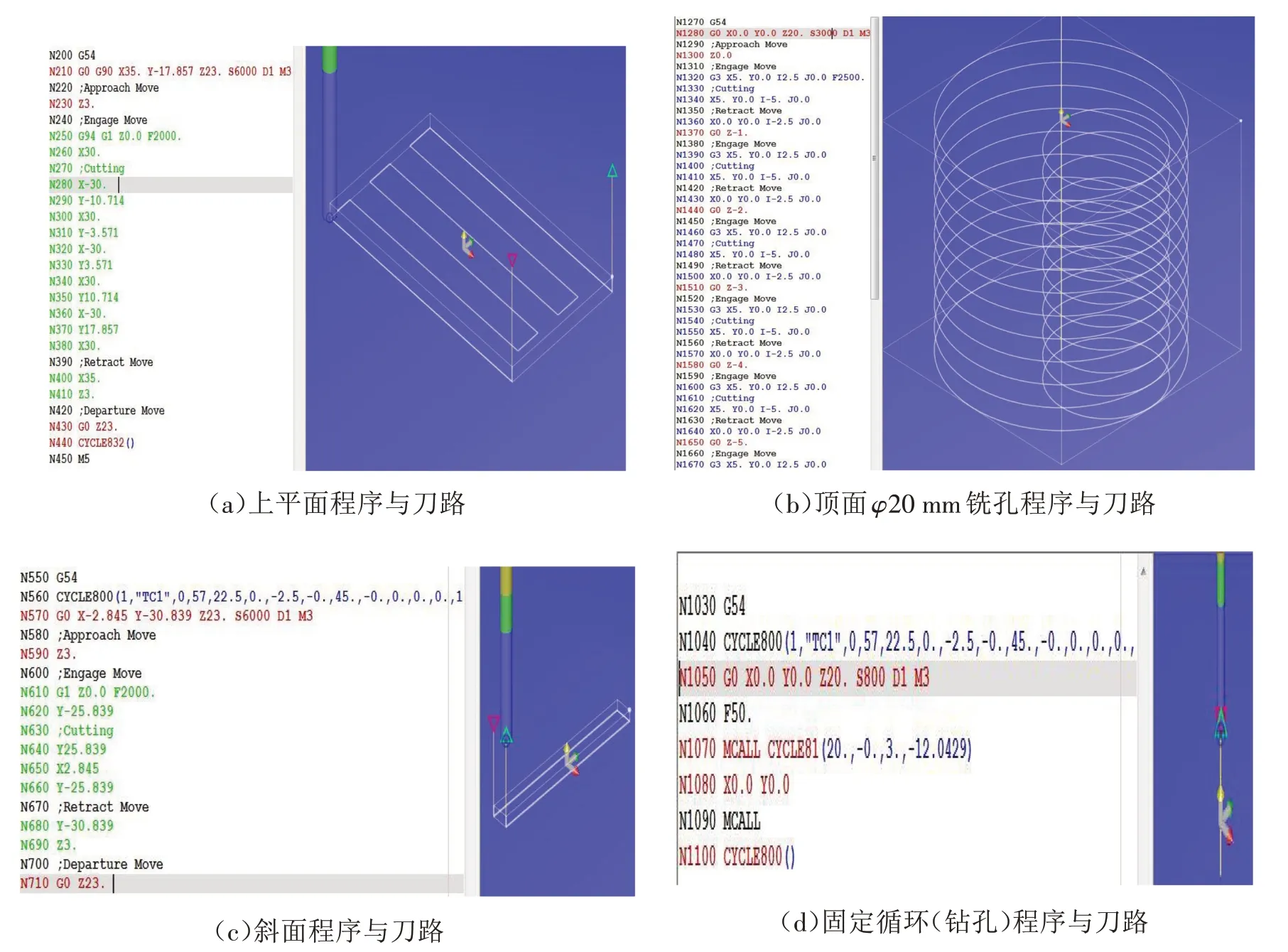

2.2.2 刀路正確性驗證

利用G代碼模擬軟件CIMCOEdit分別對刀路進行檢查,如圖8所示,NC程序模擬的刀路與NX軟件編制的刀路一致。

圖8 刀路檢查

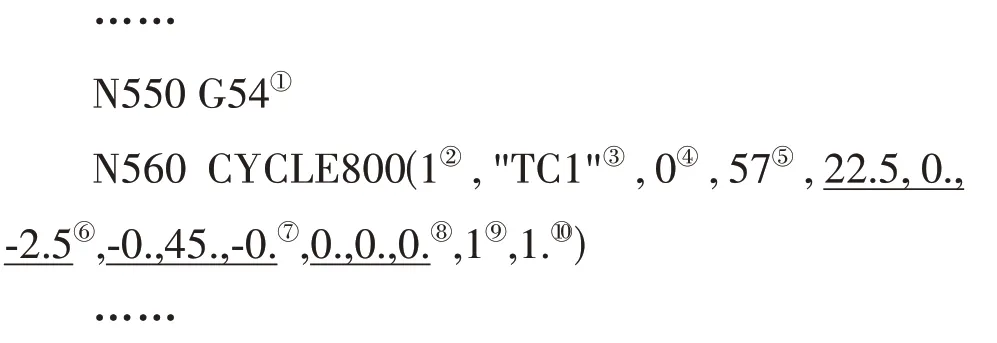

2.2.3 CYCLE800循環輸出參數檢查

傾斜面上的特征加工,輸出CYCLE800循環及解析如下:

(1)基于G54的變換(父項)。

(2)回退方法(固定值)。

(3)數據組名稱(與設備一致)。

(4)坐標平面(固定值,新建)。

(5)回轉模式(固定值,繞軸旋轉)。

(6)先平移(X軸平移22.5 mm,Y軸平移0,Z軸平移-2.5 mm)。

(7)再旋轉(繞X軸旋轉0,繞Y軸旋轉45°,繞Z軸旋轉0)。

(8)再平移(X軸平移0,Y軸平移0,Z軸平移0)。

(9)優先方向(固定1或-1,1為正向)。

(10)增量回退(不用)。

根據輸出的CYCLE800循環與設置的G54-ROT對比,兩者邏輯一致,輸出數據組名稱和參數正確。

2.2.4 試加工驗證

驗證數模編制的所有特征加工刀具軌跡并后置處理成NC程序,上機床試加工,加工結果如圖9所示,加工結果與編程數模一致,后處理器驗證成功。

圖9 試加工驗證結果

3 結束語

以DMU80P五軸聯動加工中心為例 ,在CAM軟件功能限制和有限的工具條件下,采用NX軟件內置的處理構造器,開發了可用于Sinumerik840Dsl系統非正交擺頭/轉臺五軸加工中心的3+2后處理程序,通過程序結構檢查和利用CIMCOEdit軟件模擬刀路以及解析定向循環參數的方式驗證后處理器輸出NC程序的正確性,并以實際加工驗證了后處理的結果,該后處理器匹配了NX軟件無可變軸許可的限制條件,發揮五軸機床加工的優勢。