航天裝備熱噪聲環境構建方法

王曉飛,林濤,王蕾,郭林,麻連凈,楊靜

(1.北京無線電測量研究所,北京 100143; 2.北京機電工程研究所,北京 100074)

引言

航天器在再入大氣層時或在大氣層內高速飛行時,會遇到嚴酷的氣動熱噪聲復合環境,航天器表面熱結構和熱防護系統的溫度可達1 200 ℃以上,噪聲聲壓級可達160 dB以上。熱噪聲復合環境會引起材料的物性參數變化,改變結構溫度場、熱應力分布和動力學特性,導致結構出現熱噪聲疲勞破壞,嚴重影響航天器結構和設備的環境適應性和可靠性。這是一種新的破壞模式,熱和噪聲之間存在著相互耦合的關系,相應的理論計算十分復雜,仿真模擬技術也不成熟。為了驗證航天器結構和設備設計的合理性,考核其環境適應性和可靠性,需要構建地面熱噪聲環境。地面熱噪聲環境一般分為兩大類,包括混響室熱噪聲環境和行波管熱噪聲環境。

在構建熱噪聲環境方面,國內外可供參考的方法不多,大多是構建常溫噪聲環境的,例如:GJB 150.17A-2009《軍用裝備實驗室環境試驗方法 噪聲試驗》、GJB 1197A-2017《航天器聲試驗方法》、MSFCDOC-2042《先進固體火箭助推器振動、噪聲和沖擊設計及試驗準則》、NASA-STD-7001A《有效載荷聲振試驗準則》等[1-4]。GJB 150.25A-2009《軍用裝備實驗室環境試驗方法 振動-噪聲-溫度試驗》中提及了溫度,但溫度范圍只有(-40~80)℃,不能覆蓋航天器氣動熱所產生的1 200 ℃以上高溫[5]。QJ 20933-2020《飛行器熱噪聲復合環境試驗方法》提到了基于行波管的熱噪聲試驗,沒有包含混響室熱噪聲環境,而且其主要規定的是試驗操作和實施層面的內容,沒有包含構建熱噪聲環境所需的構建原則、構建依據、構建參數和構建流程等內容[6]。

筆者根據多年從事航天裝備熱噪聲環境構建的實踐經驗[7-11],結合當前裝備設計能力和試驗技術的發展,調研了解同行業各單位的實際工作,對航天裝備熱噪聲環境構建方法進行了總結和論述,為航天裝備熱噪聲環境構建的全流程提供參考和指導。

1 環境構建原則

航天裝備熱噪聲環境構建的一般原則包括:

1)真實性:試驗應采用真實航天裝備的結構、組件、組合或系統作為試驗件,按照以飛行實測數據或地面風洞、熱試車等試驗實測數據歸納出的熱環境和噪聲環境條件構建試驗。試驗件的安裝邊界條件應盡量模擬航天裝備實際的安裝條件。

2)覆蓋性:航天裝備應根據飛行剖面、氣動布局和結構特性,選擇前緣、翼舵、進氣道和蒙皮等所有經受高量級熱噪聲復合環境的結構、組件、組合或系統開展熱噪聲試驗,試驗時選取的熱環境和噪聲環境條件應覆蓋試驗件環境條件的最高要求。應根據試驗件經受的聲場類型選擇合適的噪聲環境模擬設備,擴散場和空腔共鳴聲場一般選用混響室噪聲環境模擬設備,掠入射聲場一般選用行波管噪聲環境模擬設備。

3)可控性:熱環境模擬設備及噪聲環境模擬設備應當具有根據試驗條件進行自動控制的功能,保證熱環境和噪聲環境的有序施加,控制精度應滿足相關標準或試驗大綱要求。熱環境模擬設備及噪聲環境模擬設備還應具有過載報警保護功能,避免出現過試驗考核。

2 環境構建依據

航天裝備熱噪聲環境構建的主要依據包括:

1)航天裝備試驗件在壽命周期內的使用環境保管條件;

2)航天裝備試驗件的性能參數;

3)航天裝備試驗件的環境適應性試驗大綱、任務書等指導性文件。

3 環境構建參數

航天裝備熱噪聲環境構建的主要設計輸入參數包括:

1)熱載參數:隨時間變化的溫度升降歷程曲線;

2)噪聲參數:以1/3倍頻程表示的聲壓級譜線和持續時間;

3)控制參數:熱環境及噪聲環境的控制精度和允差范圍;

4)測量參數:熱環境及噪聲環境的測量精度、采樣頻率、測點位置和通道數;

5)尺寸參數:航天裝備試驗件的外形尺寸和安裝接口的尺寸,以及參試設備、管路、線纜等尺寸。

4 環境構建流程

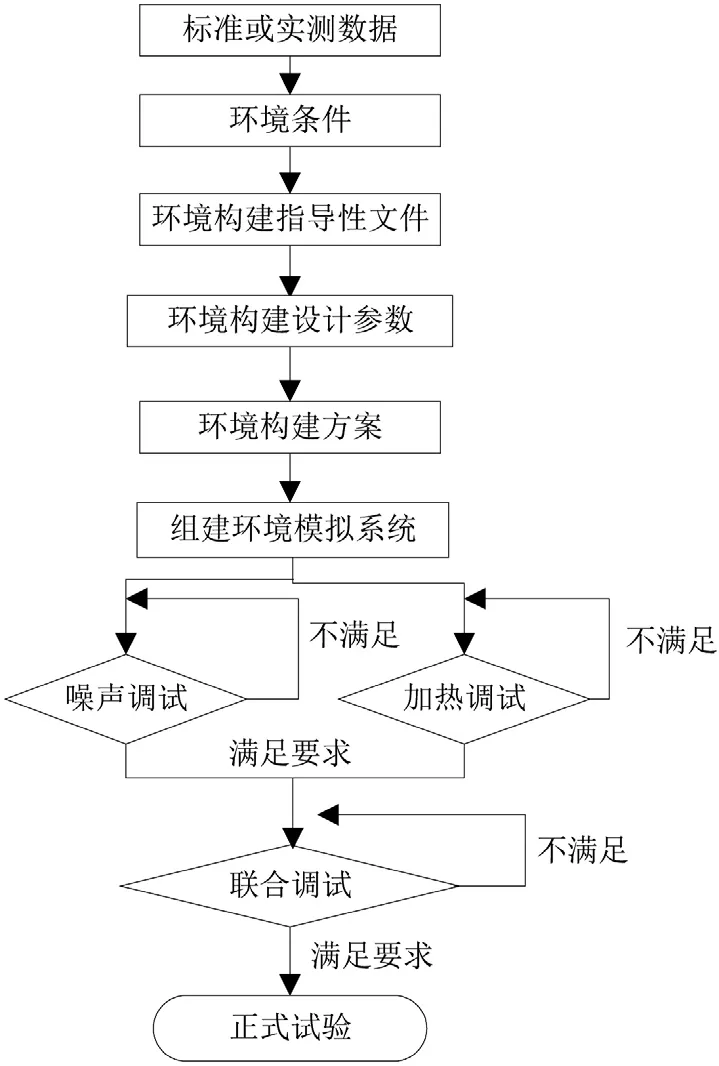

航天裝備熱噪聲環境構建的一般流程如下:

1)根據相關標準或分析航天裝備飛行實測數據或地面風洞、熱試車等試驗實測數據,制定出熱噪聲試驗的熱環境和噪聲環境條件;

2)根據熱噪聲環境條件和航天裝備試驗件技術狀態,編制試驗大綱等指導性文件,明確熱噪聲試驗環境構建的設計輸入參數;

3)開展環境構建方案設計,設計和選用合適的熱環境及噪聲環境模擬設備,預估環境構建效果;

4)按照設計的環境構建方案,為航天裝備試驗件組建熱噪聲環境模擬系統;

5)分別進行熱環境和噪聲環境的單場調試,評估環境模擬的準確性;

圖1 航天裝備熱噪聲環境的構建流程圖

7)根據兩次調試的情況,開展正式的熱噪聲環境模擬試驗。

5 環境構建所需設備

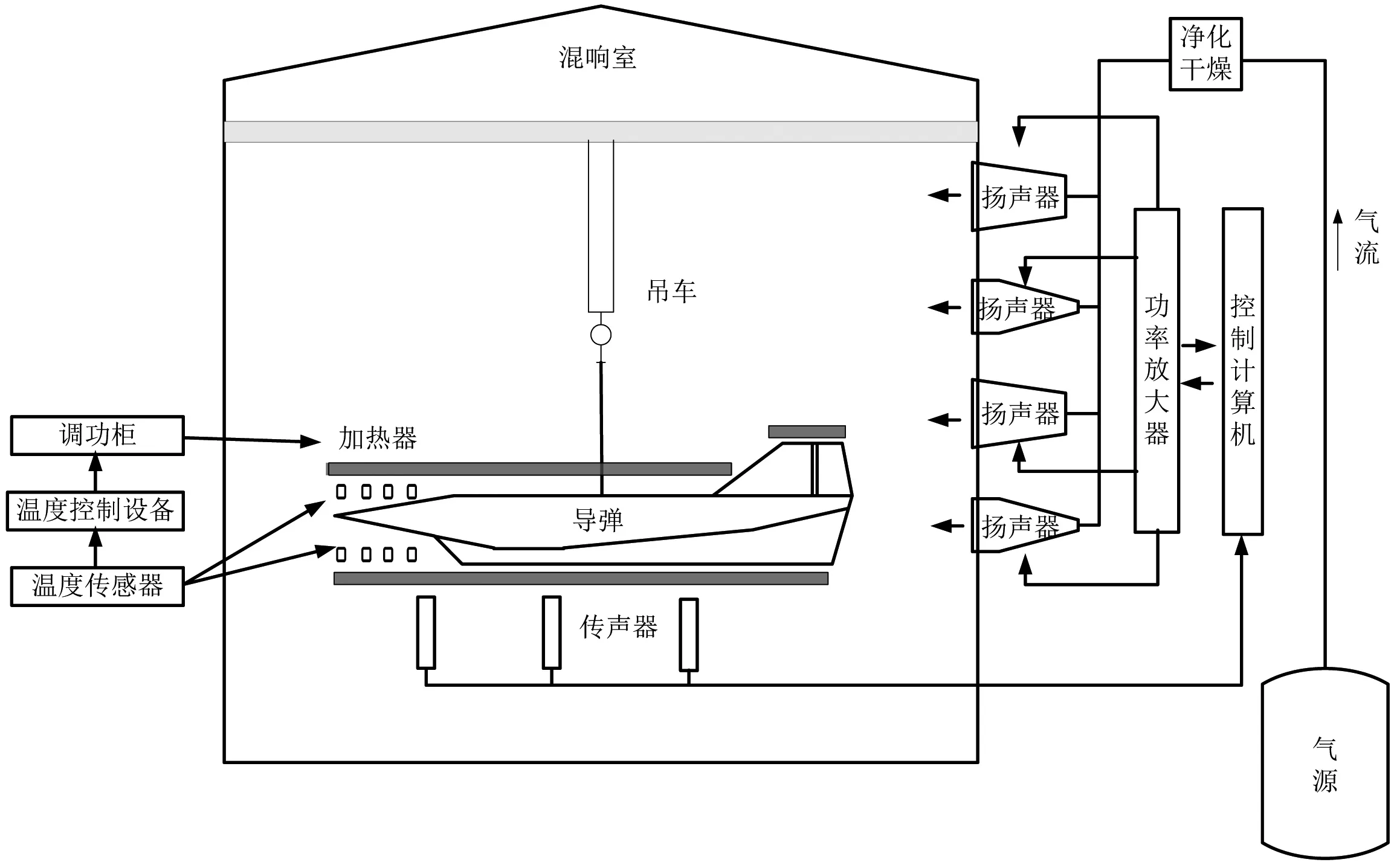

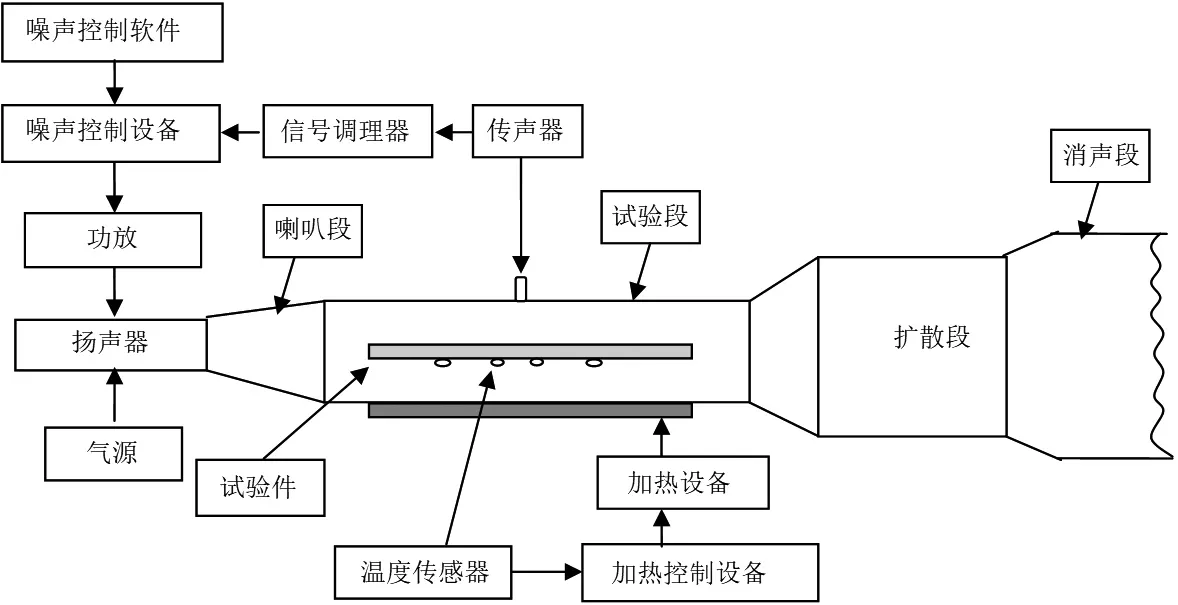

航天裝備熱噪聲環境構建需要熱加載設備、熱控制設備、熱測量設備、噪聲加載設備、噪聲控制設備和噪聲測量設備。根據噪聲加載設備的不同,可分為混響室熱噪聲環境和行波管熱噪聲環境兩大類,兩類的設備組成示意圖如圖2和圖3所示。

圖2 混響室熱噪聲環境設備組成示意圖

圖3 行波管熱噪聲環境設備組成示意圖

5.1 熱加載設備

熱加載設備通常采用石英燈加熱器,加熱溫度范圍為室溫~1 200 ℃,可組成任意形狀的燈陣,適用于對結構表面進行加熱。一般要求如下:

1)應事先進行設計校核,滿足強度和剛度要求,避免因高溫和強噪聲發生變形或破壞而危及試驗正常進行;

2)能同時對所有溫區提供正確的試驗熱載荷,保證各溫區最高溫度、溫升速率和控制精度等要求;

3)應有可靠的措施(隔熱、冷卻等)防止設備過溫;

4)應有超溫保護、安全保護裝置;

5)加熱器的布置應以減少功率消耗,實現調功設備的優化配置為原則;

隨著年齡的增加,柴松巖晚年一日三餐甚少食肉,亦不食辛辣之物。她說:“兩千多年前孔子告訴我們‘肉雖多,不使勝食氣’,就是提倡不可食肉多于食谷。油甘厚味滋膩,多食脾不運化,水濕內停,就有疾病發生的可能。這些老祖宗留下的觀點,就是我的健康觀、食療觀、膳食觀。”不少老年人常感嘆“氣不足,事情做多了有力不從心之感”,對于這個問題,柴松巖很爽快地回答道:“那就睡覺啊,《黃帝內經》里說了,‘陽氣盡則臥,陰氣盡則寐’,藥補不如食補,食補不如睡補,睡眠是最好的補藥。”

6)加熱器的布置應考慮參數測量要求;

7)加熱設備應保證對加熱溫區加熱均勻,同時應有較好的經濟性;

8)加熱器能方便拆裝與移動,實現加熱設備的通用化、模塊化為原則;

9)在試驗件變形或發生破壞時,加熱器宜具有隨動裝置;

10)在噪聲氣流的影響下中,能保持提供正確的試驗熱載荷。

5.2 熱控制設備

熱控制設備能對試驗中使用的加熱器進行自動控制,保證加熱器有序工作,保證每個溫區按照熱載條件進行加熱。一般要求如下:

1)能依據送試方要求,進行溫度控制、熱流密度控制與溫度熱流密度聯合控制;

2)穩態溫度控制精度一般不大于3 %,穩態熱流控制精度一般不大于6 %。

3)能顯示各溫區加熱控制情況;

4)具有超溫保護,緊急斷電功能;

5)具有故障報警功能。

5.3 熱測量設備

熱測量設備通常采用溫度傳感器、熱流傳感器和溫度采集器。一般要求如下:

1)溫度采樣頻率一般不低于2 Hz;

2)溫度傳感器的安裝應根據大綱要求的測溫點位置進行安裝與布置,溫度傳感器的安裝和信號線敷設簡便、可靠且對熱場的干擾影響小;

3)在測量結構表面溫度時,溫度傳感器及測量導線需要采取防護措施,以避免加熱器強電磁場干擾,并對測量數據進行科學地處理和修正;

4)根據被測部位溫度的高低,合理選擇溫度傳感器。K型熱電偶適用溫度范圍是(-200~1 300)℃,可廣泛適用于金屬和非金屬溫度測量。S型熱電偶適用溫度范圍是(0~1 600)℃,B型熱電偶適用溫度范圍(0~1 800)℃,C型熱電偶適用溫度范圍(0~2 000)℃;

5)金屬材質(鋁合金等高導電性金屬除外)的試驗件測溫一般采用點焊熱電偶的方式進行安裝,一般采用平行焊接式;

6)非金屬材質以及鋁合金等高導電性金屬的試驗件測溫一般采用V形焊接將兩根熱電偶絲形成熱結點,然后利用高溫膠黏劑安裝在試驗件表面,并按膠黏劑固化工藝進行固化。

7)熱流傳感器的安裝應根據大綱要求的熱流測量點布置圖進行安裝和布置;

8)熱載荷模擬試驗中一般采用圓箔式熱流傳感器進行熱流密度測量,其測量范圍寬、靈敏度高、響應快,且便于安裝,測量范圍為(20~4 000)kW/m2;

9)安裝熱流傳感器時,敏感面應保證與被測面處于同一平面內。

5.4 噪聲加載設備

噪聲加載設備包括混響室和行波管兩種類型。混響室噪聲加載設備通常由氣源、混響室本體、揚聲器、喇叭、消聲道和大門組成。一般要求如下:

1)具有較好擴散特性的長方體空間或不規則形狀的立體空間;

2)混響室最高總聲壓級和工作頻率范圍應滿足試驗要求;

3)容積一般不小于試驗件體積的10倍;

4)在空室狀態下,混響室的總聲壓級均勻度應滿足試驗要求,一般為(-2~+4)dB;

5)最低可用頻率處1/3倍頻程內一般應具有7個模態;

6)聲譜成型能力應滿足試驗條件控制要求;

7)排放氣體應進行消聲處理,滿足環保要求;

8)混響室大門設計應符合環保要求對混響室聲場影響應盡量小。一般要求基頻不大于20 Hz,隔聲效果不小于60 dB。

行波管噪聲加載設備通常由氣源、揚聲器、喇叭段、試驗段、擴散段和消聲道組成。一般要求如下:

1)典型的行波管截面為方形或圓形;

2)行波管最高總聲壓級和工作頻率范圍應滿足試驗要求;

3)行波管試驗段的橫截面積應滿足減少輻射阻尼和避免出現橫向駐波的要求;

4)為保證聲場的均勻性和有效聲功率,行波管的工作截面應大于組件尺寸的(10~25)%,例如:最典型的圓柱形組件,組件與行波管之間的環形空隙,應是組件直徑的(10~25)%;

5)行波管的終端裝置應能吸收95 %以上的聲能,并使氣流自由通過。

5.5 噪聲控制設備

噪聲控制設備通常采用聲學控制器。一般要求如下:

1)具有單通道或多通道輸出控制功能,控制帶寬涵蓋(22.5~11 200)Hz;

2)具有多通道輸入采集功能,輸入精度≤±0.1 dB;

3)耦合方式具有IEPE、AC、DC模式;

4)具有按時間自動和手動逐級加載功能;

5)具有倍頻程、1/3倍頻程的顯示和控制方式;

6)具有最大值、最小值和平均值控制方式選擇;

7)具有控制聲譜的實時存儲和顯示功能;

8)具有超量級保護和急停功能;

9)具有故障報警功能。

5.6 噪聲測量設備

噪聲測量設備通常由聲傳感器、信號調理器和數據采集器等組成。一般要求如下:

1)噪聲測量設備應具有(22.5~11 200)Hz范圍內聲壓級的測量和處理能力,頻響特性平坦,偏差≤±0.1 dB;

2)聲傳感器的敏感直徑不應大于試驗頻率上限所對應波長的20 %;

3)聲傳感器能進行隨機入射測量,并具有高于試驗聲壓10 dB的測量能力;

4)信號調理器應能與選用的聲傳感器相匹配,在試驗頻率范圍內具有穩定的線性度和頻響特性;

5)數據采集器應具有實時采集和顯示功能,能直接顯示倍頻程、1/3倍頻程聲譜。

6 環境構建實施

6.1 熱環境構建實施

根據航天裝備的環境構建指導性文件和環境構建方案,開展熱環境的構建實施:

1)在試驗件表面采用焊接的方式安裝溫度傳感器,若試驗件表面不具備焊接條件,可采用耐高溫膠粘接的方式;

2)記錄溫度傳感器位置、傳感器編號和通道編號;

3)溫度傳感器線纜沿試件引出,并在試件局部固定;

4)溫度傳感器的安裝和線纜的敷設選用簡便可靠,且避免對熱場和噪聲場產生干擾;

5)溫度傳感器線纜遠離加熱器模塊動力電纜,避免電磁干擾;

6)進行溫度傳感器與測量電纜的導通檢查;

7)在試驗件附件安裝和布置熱流傳感器,敏感面應保證與被測面處于同一平面內;

8)將加熱器安裝按照試驗件外形布置于試驗件一側或周圍;

9)加熱器與試驗件保持合適距離,在噪聲激勵下不與試驗件磕碰,又能達到預期的加熱效果;

10)加熱器應選用能耐受高噪聲環境的石英燈管;

11)將加熱器、加熱控制設備、溫度傳感器、熱流傳感器連成閉環控制系統,并正確設置設備參數。

6.2 噪聲環境構建實施

根據航天裝備的環境構建指導性文件和環境構建方案,開展噪聲環境的構建實施:

1)行波管試驗時,將試驗件安裝在行波管試驗段的中間位置,使試驗件沿實際飛行來流方向與試驗段管道平行,使噪聲激勵施加在整個外表面上;

2)混響室試驗時,應使試驗件所有外表面暴露在聲場中,不受到任何遮擋,其主要表面不應與混響室任一壁面平行,且試驗件外表面距離混響室內壁面應大于1.0 m;

3)試驗件采用彈性支撐或彈性懸掛方式安裝,試驗件和彈性懸掛裝置組成的系統的一階固有頻率應低于25 Hz或最低試驗頻率,兩者取其小者;

4)試驗件連接的電纜及其它裝置等不應對試驗件的試驗狀態產生附加約束影響;

5)在試驗件附近安裝傳聲器,傳聲器應避開熱場高溫環境,并與試件表面、行波管內壁或混響墻體保持適當距離,防止出現駐波;

6)記錄傳聲器位置、方向、傳聲器編號、通道編號和靈敏度;

7)選用低噪聲測量電纜連接傳聲器,線纜應遠離熱場,避免高溫影響,也要遠離加熱器模塊動力電纜,避免電磁干擾;

8)進行傳聲器與測量電纜的導通檢查;

9)將揚聲器、噪聲控制設備、噪聲傳感器連成閉環控制系統,并正確設置設備參數;

10)試驗前對試驗區域人員進行清場,避免高聲強噪聲對人體造成傷害。

7 環境構建調試

7.1 熱環境調試

對主要試驗設備按加熱、測控、安全保護等系統分別逐一調試,考核它們的功能是否滿足各自的設計要求。調試主要項目如下:

1)加熱器各組燈陣對應的加熱溫區是否正確;

2)各組燈陣中的加熱元件是否正常工作;

3)各測溫點、控溫點的溫度值是否正確,有無壞點情況,如有異常,進行檢查排除非正常因素以后再進行調試,直至調試通過;

4)試驗調試過程填寫試驗檢測記錄表;

5)加熱系統調試以試驗大綱規定的溫度曲線為基準進行調試,一般加熱調試時間不超過50 s,加熱溫度依據相關要求進行;

6)檢查確認溫度控制曲線是否在試驗允差內;

7)檢查確認控制系統和測量系統的運行情況;

8)檢查確認試驗件、傳感器的安裝有無異常情況;

9)在正式的環境加載前保持狀態。

7.2 噪聲環境調試

噪聲環境調試的內容如下:

1)對傳聲器逐一進行通道檢查和確認;

2)對揚聲器狀態是否良好進行確認;

3)按試驗條件要求設置控制參數并檢查;

4)按試驗條件逐一進行試驗加載和調試;

5)試驗調試過程填寫試驗檢測記錄表;

6)檢查確認噪聲控制譜是否在試驗允差內;

7)檢查確認各噪聲測量點的響應是否滿足要求;

8)檢查確認各噪聲加載設備參數和狀態是否正常;

9)檢查確認試驗件、傳感器的安裝有無異常情況;

10)在正式的環境加載前保持狀態。

7.3 熱噪聲環境聯合調試

正式的熱噪聲環境加載前,采用小量級熱噪聲聯合調試試驗,目的如下:確認噪聲系統和加熱系統的工作匹配性以及試驗件在低溫度、小量級噪聲條件下的適應性;同時進行試驗口令協調,進行冷操,作為正式環境加載前的演練。

8.1 熱噪聲環境加載

經熱噪聲聯合調試,確認無問題后,開展正式的熱噪聲環境加載,一般要求如下:

1)按照規定的試驗條件以及調試中確定的控制方案進行試驗;

2)監測噪聲控制譜是否在試驗允差內,監測各噪聲測量點的響應、音頭功放參數;

3)監測溫度控制數值是否在試驗允差內,監測各溫度、熱流密度測量點響應;

4)監測試驗大綱中規定的其它物理量,如:振動、應變等;

5)監測試驗件外觀、功能、性能參數變化;

6)試驗中若上述被監測內容有意外情況發生,應做記錄,并立即報告現場指揮,視情況發生中斷。

8.2 數據判讀和結果評定

正式的熱噪聲環境加載結束后,須進行相關數據的判讀和結果的評定:

1)檢查試驗件外觀和結構是否出現明顯變形或破壞現象,并做必要的記錄;

2)對試驗件的功能、性能參數進行判讀分析,檢查相關參數是否有效;

3)檢查噪聲、熱載荷是否滿足試驗大綱或任務書的技術要求;

4)檢查試驗數據是否完整可靠,數據規律是否正常;

5)確定試驗數據和結果有效后,試驗結束。

9 結論

對高速飛行的航天器結構和設備進行熱噪聲試驗已經越來越受到設計人員的重視,本文根據筆者多年從事航天裝備熱噪聲環境構建的實踐經驗,結合當前裝備設計能力和試驗技術的發展,調研了解同行業各單位的實際工作,對航天裝備熱噪聲環境構建方法進行了總結和論述,為從事該專業方面的技術人員開展論證、實施構建、編制文件等提供參考和指導。