《再制造 機械產品修復層質量檢測方法》國家標準(GB/T 40728-2021)解讀

周新遠 于鶴龍 宋占永 尹艷麗 遲永波

摘 要:再制造修復層是通過外加輸入能量并添加不同于再制造毛坯基體的異質修復材料而形成的,修復層的質量直接影響再制造產品的質量。本文圍繞修復層表面缺陷評價和性能檢測方法開展研究,建立修復層質量評價體系,闡述了《再制造 機械產品修復層質量檢測方法》國家標準的編制原則、編制過程和主要內容,為機械產品再制造修復層質量檢驗工作提供方法支持,對于規范機械產品再制造生產和提高再制造機械產品質量具有重要意義。

關鍵詞:再制造,修復層,檢測,方法

DOI編碼:10.3969/j.issn.1002-5944.2023.03.031

Analysis of GB/T 40728-2021, Remanufacturing – Quality inspection methods for repaired layers of mechanical products

ZHOU Xin-yuan1,2 YU He-long1 SONG Zhan-yong1 YIN Yan-li1 CHI Yong-bo2

(1. National Key Laboratory for Remanufacturing, Army Academy of Armored Forces; 2. National Demonstration Center for Experimental Equipment Surface Engineering Education ,Army Academy of Armored Forces ; 3. Shanghai Xinfumei Gearbox Technical Service Co., Ltd.)

Abstract: Remanufactured repair layer is formed by applying input energy and adding heterogeneous repair materials different from the remanufactured blank matrix. The quality of the repair layer directly affects the quality of remanufactured products. This paper focuses on the surface defect evaluation and performance testing methods of the repair layer, establishes the quality evaluation system of the repair layer, expounds the drafting principles, drafting process and main content of the national standard, GB/T 40728-2021, Remanufacturing – Testing methods for repair layers of mechanical products, provides a method for the quality inspection of the remanufactured repair layer of mechanical products. It is of great signifi cance for regulating the remanufacturing production of mechanical products and improving the quality of remanufactured mechanical products.

Keywords: remanufacturing, repair layer, testing, method

1 引 言

再制造是將廢舊產品恢復到其質量特性不低于原有新品的先進制造和綠色制造過程,作為裝備制造業的新業態和新模式,已成為機電產品資源化循環利用的最佳途徑[1]。再制造的重要特征是產品質量和性能不低于新品[2]。歐美國家的再制造模式以“換件修理”和“尺寸修理”為主,再制造產品質量標準主要基于產品的制造標準。而我國的再制造則是在表面工程技術不斷創新的基礎上發展而來,形成了以“尺寸恢復”和“性能提升”為特色的再制造技術模式,再制造機械產品的質量和性能在很大程度上取決于再制造毛坯修復層的質量和性能[3]。

再制造機械產品修復層,主要是通過采用先進的表面工程技術在再制造毛坯局部損傷部位制備的一層耐磨、耐蝕、抗疲勞的涂覆層[4]。修復層質量檢驗是機械產品再制造過程的重要環節,是實現再制造產品質量控制的重要手段[5-7]。但關于修復層質量檢驗,現有的制造業標準與國外再制造標準無法直接借鑒或嫁接應用,急需開展相關標準的研制工作,為再制造機械產品表面質量和性能檢驗,實現再制造產品質量控制提供依據,填補行業空白,促進產業健康發展。

因此,為進一步規范機械產品再制造生產,提高再制造機械產品質量,依據各類機械零部件的材質及修復方式,制定《再制造 機械產品修復層檢測方法》國家標準。

2 《再制造 機械產品修復層質量檢測方法》國家標準的編制

2.1 編制原則

中國自主創新的再制造模式是利用各種表面修復技術對再制造毛坯進行尺寸恢復和性能提升,因此再制造毛坯表面修復層的質量,直接影響和決定再制造后產品的質量和性能能否達到或超過原型新品,而表面修復層質量檢測的內容、方法和評價依據是檢驗和保證修復層質量的重要手段[8-10]。本標準列入2019年國家標準制修訂項目計劃,標準項目計劃號為20190811-T-469,標準由全國綠色制造技術標準化技術委員會歸口。標準的編制遵循了以下原則。

(1)全面、準確、協調一致

標準規定了機械產品及其零部件的再制造過程中各類修復層檢測與質量評價的內容、要求、依據和常用方法等內容,既包含對機械零件表面損傷進行的表面修復,涉及到對氣相沉積修復層、電沉積修復層、熱噴涂修復層、焊接修復層等薄的表面修復層的質量檢測,同時又包含對機械零件體積損傷進行的體積修復,涉及到對基于激光、電弧、等離子等高能束能場厚修復成形層的質量檢測,標準內容中同時體現表面損傷修復層和體積損傷修復層,更能反映當前再制造修復層質量檢測的實際,較為全面。標準在編制過程中與《再制造 術語》《再制造 機械產品表面修復技術規范》等已發布標準中的定義及概念保持一致,避免由于一詞多意或一意多詞而帶來的混淆。

(2)易于接受和理解

該標準一方面規定了再制造修復層質量檢測的總體要求,便于標準的理解應用和實際驗證,另一方面對不同形式和要求的再制造修復層質量檢測進行了定義和分類,將常用的表面修復層檢測方法列表參考或作為附錄,便于理解使用。

2.2 編制過程

全國綠色制造技術標準化技術委員會再制造分技術委員會于2018年5月成立標準起草工作組,起草工作組首先進行了再制造質量檢測、表面涂覆層質量評價、材料表面性能表征等相關標準的收集和整理工作,同時對國內外有關材料質量與性能的表征分析方法相關的科研成果及文獻資料進行了大量的研究,明確了標準內容主要定位于再制造產品修復層的質量檢測技術要求和方法,應區分已發布的各類單一表面涂覆層的性能測試與評價方法。在此基礎上,于2018年12月形成了標準草案初稿。

2019年3月28日,國家標準化管理委員會正式下達本標準項目計劃,計劃號為20190811-T-469。2019年9月,起草組在北京召開標準工作會議,對標準進行討論,重點對標準的范圍、術語和定義、主要內容進行了修改討論,經修改后形成標準征求意見稿。

2020年5月,標準工作組先后赴上海、廣東、安徽等地再制造企業進行調研并結合標準文本內容征求意見,截至2020年12月,收到42條意見或建議,工作組根據委員及專家意見對標準進行了修改和完善,形成本標準送審稿。2021年3月,起草工作組根據標準審查意見再次對標準進行了修改完善,形成標準報批稿。

2.3 主要內容

該標準規定了再制造修復層質量檢測的一般要求,外觀質量檢測、內部質量檢測和性能檢測內容與要求等內容。主要技術內容包括修復層的尺寸、光澤度與表面粗糙度、表面狀態和表面缺陷、內部缺陷、顯微組織與化學成分、物相構成與晶體結構,硬度、結合強度、拉伸性能、沖擊強度、彈性模量等力學性能,以及摩擦學性能、耐腐蝕性能、滾動接觸疲勞性能等檢測內容及方法要求。

目前國內外關于修復層質量檢測方面的標準研究主要聚焦在兩種情況:一是針對具體的表面工程技術(修復層制備技術),提出了為保證該類修復層質量而必須采取的最基本檢測內容,主要是最影響修復層質量的關鍵指標或性能參數的檢測,檢測內容聚焦在確保最基本的表面涂覆層(覆蓋層)質量方面,缺少全面的涂層檢測;二是針對具體表面涂覆層某一質量因素或性能的檢測標準,檢測內容單一;三是檢測方法的標準,主要規定了某類檢測方法的適用范圍、檢測內容、儀器設備、方法步驟、指標依據等內容,沒有與修復層檢測內容建立對應關聯。本標準是在以上三方面標準綜合集成基礎上,圍繞再制造修復層質量要求以及檢測特點,提出了針對機械產品再制造修復層質量檢測的總體要求,將修復層質量檢測內容劃分為外觀質量檢測、內容質量檢測和性能檢測,并規定了相應的檢測內容與方法。本標準與現有標準相比,范圍和目的不同,現有標準面向特定的檢測方法、檢測內容或檢測對象;本標準面向的是所有再制造表面修復層,以及涉及的檢測內容與檢測方法,適用性更廣。

(1)明確界定了再制造機械產品修復層的定義和內涵

再制造機械產品修復層是指采用各類修復技術對機械產品再制造毛坯的表面損傷和體積損傷進行修復,得到的各種涂層、鍍層、熔覆層或堆焊層等。再制造修復過程中既包含對機械零件表面損傷進行的表面修復,同時又包含對機械零件體積損傷進行的體積修復,標準名稱如果聚焦在“表面修復層”質量檢測方面既不全面,也容易引起歧義,在標準內容中同時體現表面損傷修復層和體積損傷修復層,更能反映當前再制造修復層質量檢測的實際,也將擴大標準的適用范圍。

(2)提出了再制造產品修復層檢測的一般要求

修復層質量檢測內容包括外觀質量、內部質量和性能檢測。在檢測過程中,應綜合考慮修復層的制備與處理工藝、材料體系、性能要求、毛坯狀態、再制造產品服役工況和工作環境、再制造企業相關技術文件要求以及用戶需求等因素,確定修復層質量檢測的準則、內容、規范、方式和方法。再制造機械產品修復層的質量對再制造零件的服役壽命具有重要影響。再制造機械產品修復層是通過外加輸入能量并且添加不同于再制造毛坯基體的異質覆層材料而形成的。其缺陷類型主要有裂紋、氣孔、夾渣、厚度不均、結合不良等。此外,修復層的結合強度、殘余應力等力學性能狀態也直接影響其服役壽命。因此對涂覆層的損傷評價與壽命評估主要針對涂層缺陷、結合強度及殘余應力進行測量,對應缺陷的評價方法有滲透、磁粉、渦流、超聲等常規評價方法。

(3)規定了再制造修復層外觀檢測的范圍和具體內容

該部分主要從尺寸檢測、表面光澤度與表面粗糙度檢測、表面缺陷與表面狀態檢測等三方面提出了相應的規范要求。再制造修復層尺寸檢測包括修復層厚度檢測、修復層與基體變形量檢測、形位公差檢測等內容。在檢測過程中應根據檢測部位的形狀、修復層與基體材質、修復層制備工藝、技術文件的規定等要求,選擇適用的修復層厚度檢測方法。應根據再制造后零件的功能要求及修復層制備工藝以及技術文件的規定,對機械加工后的修復層及零件進行形位公差測量。

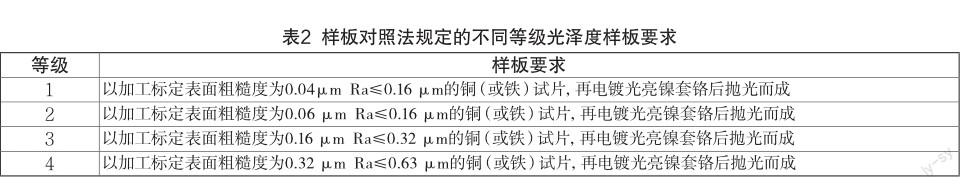

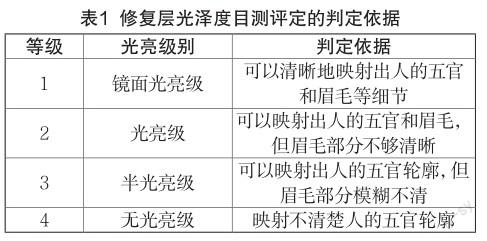

修復層的表面光澤度檢測可采用目測評定法、樣板對照法或光澤度儀測量法進行,檢測時應考慮以下因素:

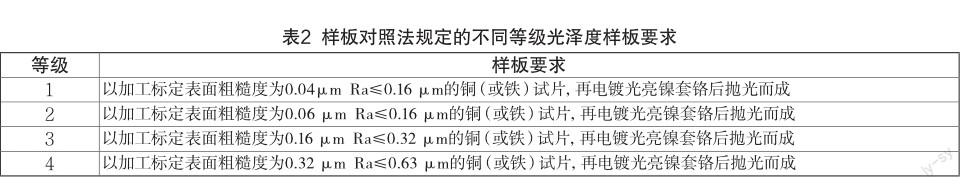

a)修復層光澤度目測評定的判定依據與不同等級光澤度樣板要求,見表1和表2;

b)光澤度儀測量法適用于對光澤度測試精度要求高的修復層檢測。

進行修復層表面粗糙度檢測時,表面特征、表面結構的幾何特征、術語和符號等內容應符合GB/T 1031的規定,特征變量和測量方法的選擇應協商一致。常用的表面粗糙度檢測方法包括樣塊比較法、顯微鏡比較法、電動輪廓儀比較法、光切顯微鏡測量法、干涉顯微鏡測量法等。

表面缺陷與表面狀態檢測包括對修復層表面進行目測或采用放大鏡的宏觀檢測,以及使用光學顯微鏡或電子顯微鏡的微觀檢測。無論是機械嵌合類型的再制造修復層,還是冶金結合類型的再制造修復層,裂紋和氣孔都是最主要的涂層缺陷。除此之外,修復層的缺陷還包括麻點、針孔、氣泡、脫落、開裂等,該部分列出了修復層典型表面缺陷的特征及產生原因。根據檢測對象的要求,目前均是采用常規的無損評價方法進行檢測,如滲透法、磁粉法、超聲法、電磁法等。評價準則與制造領域的涂覆層相同。

(4)規范了修復層內部缺陷的檢測內容,明確了具體的檢測手段,給出了典型無損檢測技術檢測修復層內部缺陷的適用范圍及標準依據。

該章節主要從內部缺陷檢測、顯微組織與物相結構檢測、元素與成分分析等三個方面給出了相應的方法。修復層熔覆過程是一個快速成型的過程,即在極短的時間內發生快速熔化與快速凝固的過程,因此在涂層內部極易產生裂紋、氣孔、夾雜等不良缺陷,嚴重影響再制造零部件的質量和性能[11-13]。

修復層內部缺陷檢測內容包括裂紋、氣孔、夾雜、未熔、孔隙率以及其他影響修復層內部質量的缺陷檢測,宜采用超聲、渦流、磁記憶、X射線數字成像(工業CT)等無損檢測技術進行。其中超聲技術主要適用于修復層內部裂紋、未焊透及未熔合缺陷的檢測,不適用于氣孔、夾雜和近表面缺陷的檢測。渦流檢測技術主要適用于修復層近表面內部缺陷檢測。磁記憶檢測技術主要適用于鐵磁性修復層的內部缺陷檢測。X射線數字成像檢測技術主要適用于體積損傷修復層內部裂紋和缺陷的定量檢測。對于一些高端大型再制造零部件,由于體積龐大、結構特殊、工藝復雜,常規的無損檢測手段均無法準確獲取產品內部的結構和缺陷信息,工業CT成像技術是大型再制造零部件不可替代的缺陷檢測手段。

對于一些噴涂修復層、電沉積修復層、化學沉積修復層和其他對孔隙率有特殊要求的修復層宜進行孔隙率檢測,應綜合考慮修復層的制備工藝、材質及孔隙類型等因素選擇適用的檢測方法。結合不同孔徑范圍,提出了相應的檢測方法,如當孔徑范圍為0.4 nm至2 nm時,應按照GB/T 21650.3的規定進行孔隙率的氣體吸附分析微孔法檢測。

修復層顯微組織與物相結構檢測包括試樣準備、試樣磨拋、顯微組織顯示與檢測等步驟,檢測方法包括光學顯微鏡檢測、掃描電子顯微鏡檢測和透射電子顯微鏡檢測等。修復層物相與晶體結構分析的內容包括物相鑒定、物相分布觀察、物相含量測算和晶體結構分析。

修復層元素組成及含量檢測應根據元素類型、檢測區域大小與檢測精度要求,采用能譜分析法、波譜分析法和光譜分析法等不同方式進行檢測。其中X射線能譜分析法主要應用于修復層微區元素定性和半定量的點分析、線分析和面分析,元素分析范圍為4 Be~92 U,可直接對修復層樣品表面或截面進行分析,分析深度范圍為微米級。波譜分析法主要應用于修復層微區元素定性和定量的點分析、線分析和面分析,也可獲得元素價態的信息,元素分析范圍為4 Be~92 U,可直接對修復層樣品表面或截面進行分析,分析深度范圍為微米級。

(5)提出了修復層硬度、結合強度、拉伸性能、沖擊強度、彈性模量等力學性能,以及摩擦學性能、耐腐蝕性能、滾動接觸疲勞性能等檢測內容及方法要求。

硬度檢測分為宏觀硬度檢測、顯微硬度檢測和儀器化納米壓痕硬度檢測,應根據修復層的厚度、材質和使用要求選擇不同的檢測方法和檢測條件,不同測試方法獲得的修復層硬度值宜按照GB/ T 33362和GB/T 17394.4進行換算。在檢測噴涂修復層和焊接修復層的硬度,或需要考核修復層與基體的綜合宏觀硬度時,宜選用洛氏硬度或維氏硬度等宏觀硬度檢測方法,在經過機加工或拋光處理的修復層表面進行。在檢測電鍍、電刷鍍、化學鍍、氣相沉積等沉積修復層的硬度,或需要測定修復層的顯微硬度時,應按照GB/T 9790的規定,采用維氏顯微硬度或努氏顯微硬度測試方法。

再制造修復層的結合強度是評價再制造成形質量的一個重要指標。目前修復層結合強度測試方法的原理主要是通過給涂層/基體施加一定的外載荷,使涂層產生剝離和破壞,來測定結合強度的大小。膠接拉伸法是國內外通用的檢測涂層結合強度的定量方法,此外還有劃痕法、剪切法、彎曲法、熱震法等。這些測試方法需要制作專門的試樣在特定試驗機上進行測量,測試過程會對試樣造成一定程度的破壞。對于噴涂修復層和表面沉積修復層,以及其他對結合強度有特殊要求的修復層,均應進行結合強度檢測。

摩擦學性能測試主要包括滾動摩擦磨損測試、滑動摩擦磨損測試和微動摩擦磨損測試。應根據修復層服役工況與失效模式選擇相應的測試方法。以試樣腐蝕前后的重量差來表征修復層的腐蝕速度時,宜按照GB/T 19292.4的規定,根據下列原則選擇增重法或失重法進行耐蝕性評價:a)當腐蝕產物結構致密、不易脫落時,宜選用增重法,即在腐蝕試驗后連同全部腐蝕產物一起稱重;b)當腐蝕產物疏松、容易脫落且易于清除時,宜選用失重法,即清除全部腐蝕產物后進行稱重。

3 結 語

修復層質量檢驗是機械產品再制造過程的重要環節,是實現再制造產品質量控制的重要手段。本標準針對表面修復層的質量評價與質量控制,規定了面向機械產品再制造的修復層檢測的內容和要求,提出了機械產品再制造過程中修復層檢測的原則和依據,列出了常用的檢測評價方法,填補了國內在面向再制造的修復層檢測標準空白,為實現機械產品再制造修復層質量檢測提供了支撐,對于規范機械產品再制造生產、提高再制造機械產品質量具有重要的指導意義。

參考文獻

[1]徐濱士,等.再制造工程基礎及其應用[M].黑龍江:哈爾濱工業大學出版社,2005.

[2]徐濱士.裝備再制造工程[M].北京:國防工業出版社, 2013.

[3]徐濱士,王海斗,劉明.裝備再制造技術基礎及其應用[M].北京:國防工業出版社,2017.

[4]再制造 機械產品修復層質量檢測方法:GB/T 40728-2021 [S].

[5]徐濱士,劉世參.中國材料工程大典(第17卷)材料表面工程(下)[M].北京:化學工業出版社,2006.

[6]徐濱士,朱邵華.表面工程的理論與技術[M].北京:國防工業出版社,1999.

[7]張偉,史佩京,于鶴龍.中國再制造產業技術發展(2019)[M].北京:機械工業出版社,2019.

[8]中國機械工程學會再制造工程分會.再制造技術路線圖[M].北京:中國科學技術出版社,2016.

[9]徐濱士.再制造與循環經濟[M].北京:科學出版社,2007.

[10]朱勝,姚巨坤.再制造技術與工藝[M].北京:機械工業出版社,2010.

[11]硬質合金 顯微組織的金相測定 第1部分:金相照片和描述:GB/T 3488.1-2014 [S].

[12]硬質合金 顯微組織的金相測定 第2部分:WC晶粒尺寸的測量:GB/T 3488.2-2018 [S].

[13]變形鎂合金顯微組織檢驗方法:GB/T 4296-2004 [S].

作者簡介

周新遠,副研究員,研究方向為再制造工程管理與技術標準。

于鶴龍,通信作者,副研究員,研究方向為表面工程與再制造。

(責任編輯:張瑞洋)