多電機耦合驅動式仿人機械臂設計與傳動特性分析

竇汝桐,于慎波,翟鳳晨,夏鵬澎,李文揚,橫井浩史,姜銀來

(1.沈陽工業大學機械工程學院,遼寧沈陽 110870;2.電氣通信大學機械與智能系統工程學院,東京 182-8585)

0 前言

人口預期壽命的不斷延長和生育率的下降,帶來了社會勞動力的嚴重短缺和老齡化社會中家庭服務與醫療保障人員不足等問題。據估計,我國到2033年老齡人口超過4億,對老年護理人員的訴求將超過1 624萬[1]。因此,仿人機械臂的研究可以有效代替人工解決勞動力短缺和老齡化社會帶來的家庭服務和醫療保障問題。

仿人機械臂驅動方式分為液壓驅動、氣壓驅動、電驅動和特種驅動。特種驅動是為了滿足仿人機械臂與人類協同工作時的自適應性與安全性而提出的一種柔性驅動方式,該方式采用繩索驅動作為人工肌腱肌肉,以非線性彈簧形式使關節柔順,具有減振性好、承載力大、較高的靈活性和質量輕等優點[2-3]。TOWNSEND和GUERTIN[4]研發了繩索驅動全臂操作手WAM,該機械臂每個關節采用2個電機雙向驅動,全長1 m,載質量4 kg,總質量為25 kg;LENS 和VON STRYK[5]研制出具有4個自由度的繩驅柔性機械臂BioRob,定位精度為1 mm,承載質量2 kg,能承受一定的沖擊力;KIM[6]設計了一種套索驅動的仿人機械臂LIMS,該機械臂具有低質量、低慣性和高承載力等優點;XU等[7]提出了四自由度繩驅加三自由度直驅的7-DOF機械臂,其工作半徑為600 mm,夾持質量4 kg;JIANG等[8]提出了一種混聯式的繩驅機械臂,總質量為5 kg;吳浩廷等[9]提出一種雙套索驅動7-DOF仿人機械臂,該機械臂每個自由度由單電機雙向繩索驅動,分析了繩索在套管里的傳動特性。傳統7-DOF繩索仿人機械臂沿用了工業機械臂構型,腕部最后一個關節采用沿小臂軸線轉動的旋轉關節,有利于冗余機械臂逆解的獲取;但與人臂腕部關節沿小臂軸線擺動的運動方式不同,導致其工作方式與人類的預判不同,不利于機械臂的人機交互和被人類快速接受。傳統繩驅機械臂通常采用電機后置方式,減輕了機械臂的質量,減小了運動慣性,但整體質量依然過大,單電機驅動單關節或2個電機驅動單關節的布局方式,使機械臂載荷與自重比仍然較低。

本文作者針對繩索驅動式仿人機械臂存在的不足,提出一種多電機耦合驅動式仿人機械臂。該機械臂采用模塊化關節設計,擁有3個獨立的關節模塊,其構型與人臂相同。研究各關節模塊中電機的布局方式和繩索的繞線方式,在保證質量的前提下,提高關節的承載力。并推導各關節模塊中電機與關節的扭矩映射關系和轉角映射關系,通過實驗驗證各模塊中映射關系的有效性,為多電機耦合驅動式仿人機械臂的設計提供理論依據。

1 仿人機械臂構型

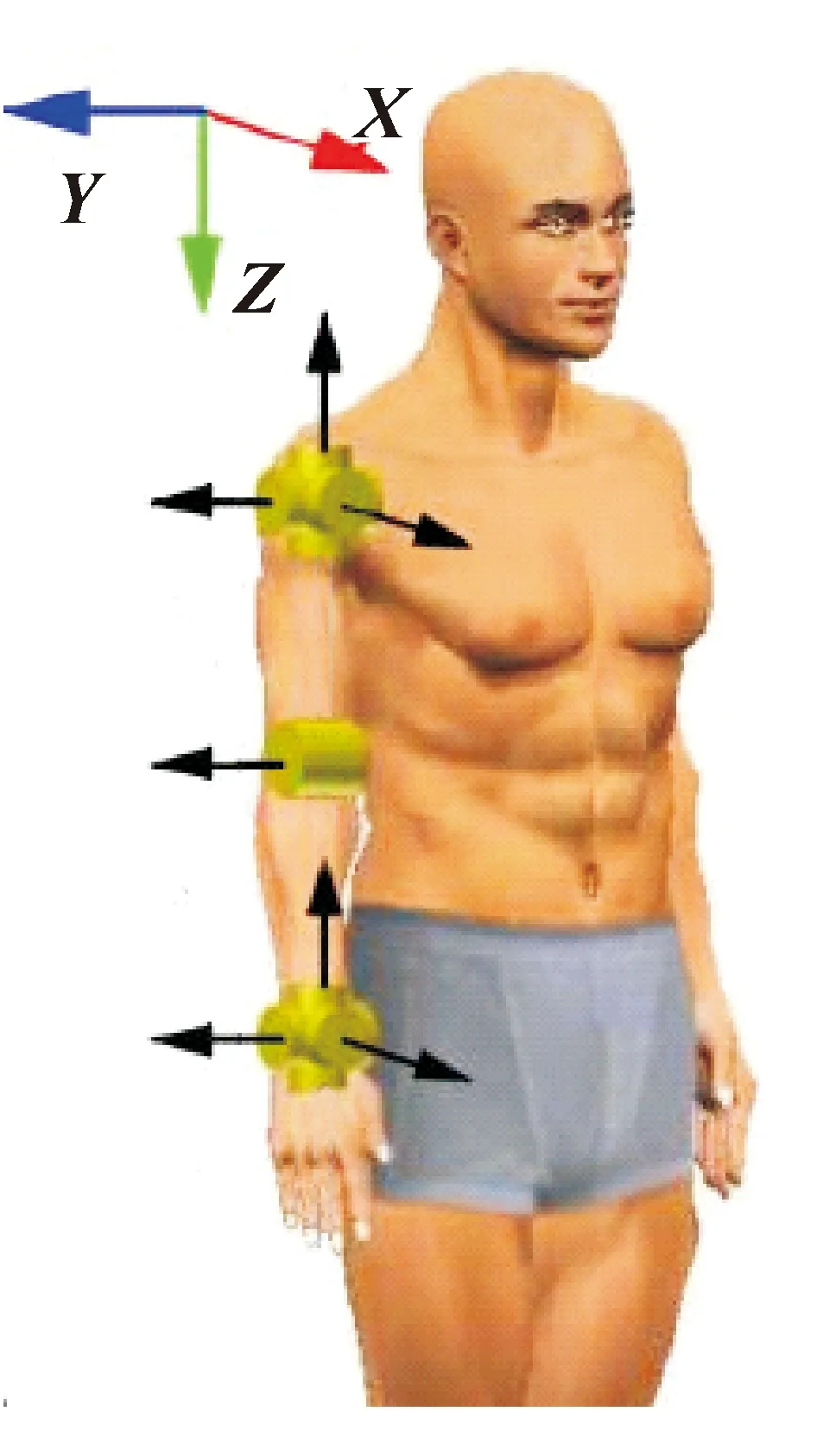

人類作為自然界進化的偉大產物,其上肢可以靈活準確地實現觸摸、抓取和推拉等復雜動作。從人體解剖學角度出發,人臂的肩關節是1個球窩關節,它由肱骨頭和肩胛骨的關節盂構成,具有3個自由度;肘關節由肱骨與橈骨和尺骨組成,具有1個自由度;橈尺連結由橈骨和尺骨組成,具有1個自由度;腕關節則由橈骨關節和腕骨關節組成,具有2個自由度。人臂的7個自由度可以對應機械中7個旋轉的運動副,人臂關節的運動方式可用歐拉角RPY來描述[10],如圖1所示。偏轉(Y)為繞X軸方向的旋轉;俯仰(P)為繞Y軸方向旋轉;滾動(R)為繞Z軸方向旋轉。

圖1 人類手臂關節模型Fig.1 Human arm joint model

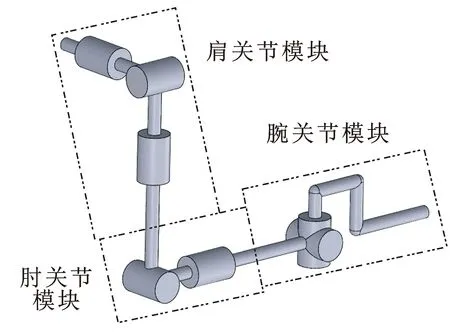

為了提高仿人機械臂的人機交互性和被接受程度,文中采用與人臂關節轉動方向相同的RPRYRR-RPRR-RPRY型作為新型仿人機械臂的構型。并采用模塊化關節設計,將仿人機械臂的7個關節劃分為3個模塊:肩關節模塊、肘關節模塊和腕關節模塊。肩關節模塊擁有3個自由度,組成類球窩形關節;肘關節與腕關節模塊分別擁有2個自由度,如圖2所示。

圖2 7-DOF仿人機械臂構型Fig.2 Configuration of the 7-DOF humanoid robot arm

2 繩索的傳動特性

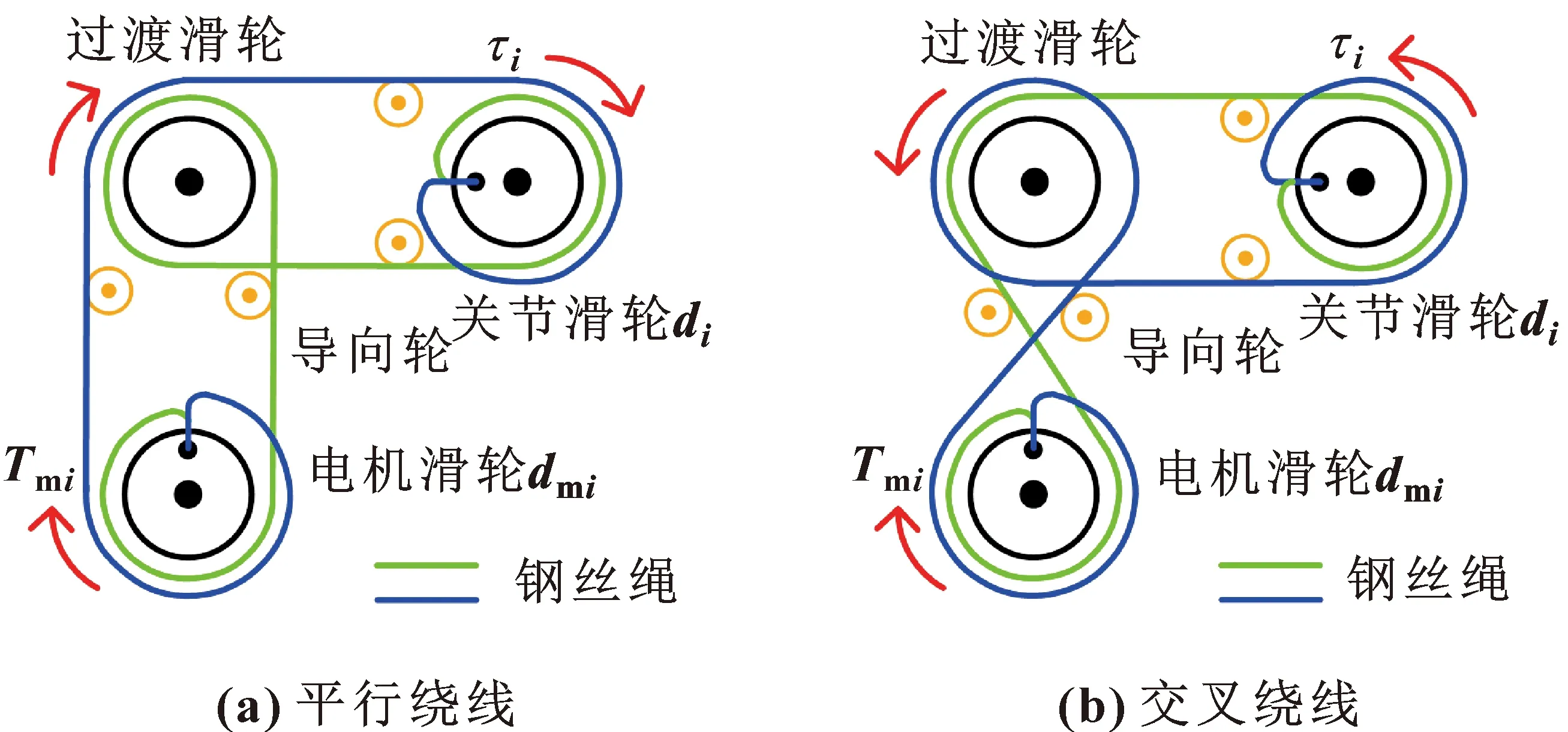

由于繩索只能承受單向的拉力,無法承受壓力,所以繩索傳動可分為n型、n+1型和2n型。n型傳動為n個電機與n個關節一一對應,電機采用正反雙向傳動,具有結構簡單的特點;n+1型為n個電機單向驅動n個關節,另一個電機則需要和n個電機配合實現雙向驅動,該方式具有較強的耦合性;2n型則是采用2個電機分別控制1個關節的2個方向,該方式提高了關節扭矩,但是增加了機械臂的重力。由于仿人機械臂需要跟隨人類的活動而頻繁移動,對機械臂的輕量化提出了更高的要求,因此文中采用類似于n型的耦合傳動方式,通過n型中單電機驅動單關節的力學特性,擴展到多電機耦合驅動多關節的模型中,并建立機械臂中電機與關節之間的力學模型。n型傳動中單電機驅動單關節的模型如圖3所示。

圖3 單電機驅動單關節模型Fig.3 Single motor driven single joint model:(a)parallel winding model;(b)cross winding model

為了研究電機與關節的力學特性,需要分析圖3中電機轉動方向和輸出扭矩大小對關節運動方向和承載力大小的影響。根據力的特性可知,關節的扭矩τi等于電機扭矩Tmi乘以關節滑輪直徑,并除以電機滑輪直徑,所以圖3中電機扭矩與關節扭矩的關系為

τi=J·Tmi

(1)

式中:J表示為扭矩轉化矩陣;i表示關節或電機的標號。

扭矩轉化矩陣J為關節滑輪與電機滑輪的直徑比:

(2)

式中:s為交叉繞線次數。

通過式(1)中電機到關節的扭矩映射關系,可反推得到關節到電機的扭矩映射關系為

Tmi=J-1·τi

(3)

根據虛功定理[11],結合式(1),可獲得圖3中關節角度到電機角度的關系為

θmi=JT·θi

(4)

式中:θmi表示第i個電機的角度值;θi表示第i個關節的角度值。

同理可以獲得電機角度到關節角度的關系為

θi=(JT)-1·θmi

(5)

通過研究單電機驅動單關節模型,獲得了該模型中電機與關節的扭矩映射關系和轉角映射關系,為后期新型機械臂各模塊的繞線設計奠定了理論基礎。

3 仿人機械臂的設計

新型仿人機械臂的設計準則為機械臂的運動方式與人臂相同,且具有較高的載荷與自重比。因此新型機械臂采用繩索驅動,且電機數量與關節數量相同;并通過繩索的復雜繞線布局,實現多電機扭矩融合驅動各關節,達到提高關節承載力的目的。為了使新型機械臂在義肢領域方便佩戴,還需要將新型機械臂的電機集成到每個關節模塊的內部。

3.1 肩關節模塊

仿人機械臂的肩關節位于手臂的最前端,需要承載肘關節、腕關節、手和抓取物的重力,因此采用3個電機耦合驅動3個關節的方式,可以最大程度提高關節承載力。為了保證機械臂肩關節模塊的定位精度,需要相應地減少因鋼絲繩彈性變形引起的位置誤差,因此肩關節模塊采用電機內置于關節內部的方式,達到縮短鋼絲繩傳動長度的目的,如圖4所示。

為了提高肩關節模塊的載荷與自重的比,文中提出了三電機耦合驅動三關節的鋼絲繩繞線布局,如圖4所示。3個電機驅動力的耦合方式是通過鋼絲繩的不同繞線布局實現的,其中電機1的鋼絲繩采用平行繞線方式,實現關節滑輪的同向轉動;電機2、3則分別采用了一次交叉繞線,實現關節滑輪的轉向,該繞線布局的示意如圖5所示。

圖5 肩關節模塊繞線布局示意Fig.5 Winding layout of shoulder joint module

肩關節模塊的工作原理為:當關節1需要獲得正向扭矩時,電機1驅動的滑輪dm1輸出正向扭矩,由于電機2、3分別采用一次交叉繞線,所以電機2、3輸出反向扭矩,此時關節1獲得3個電機傳動過來的疊加扭矩,相對于單電機驅動,提高了關節1的扭矩力。此時其他關節的上滑輪組呈現扭矩相互抵抗的形式,對外并不表現出扭矩,而且扭矩抵抗提高了其他關節的剛度。同理,通過該繞線方式可以分別精確控制關節2、3的扭矩。為了精確獲得關節所需各電機的扭矩,需要根據繩索傳動特性,將式(1)中關節與電機的扭矩映射關系擴展到肩關節模塊:

(6)

式中:d12表示電機2驅動的關節1處的滑輪直徑;dm2表示電機2的滑輪直徑。

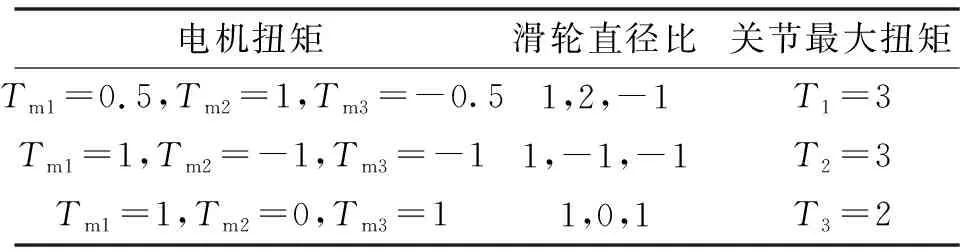

各關節模塊中關節最大扭矩的判斷方法為保證一個關節有扭矩輸出,其他關節對外不顯示扭矩時,該模型中各電機可輸出最大扭矩值,并將各電機最大扭矩值代入扭矩映射關系方程中獲得關節的最大扭矩值。根據肩關節模塊中各滑輪組的比值和式(6)可知,當電機1、2、3分別提供最大扭矩為1時,關節1、2、3所獲得的最大扭矩值如表1所示。可知:各關節的扭矩相對于單電機驅動有了較大的提升,符合設計要求。如果更改表1中各滑輪組直徑比,同樣可以提升或降低各關節最大扭矩值。

表1 肩關節模塊各關節最大扭矩Tab.1 Maximum torques of each joint in the shoulder joint module

肩關節模塊中各關節的運動一般通過控制關節角度來實現,因此電機與關節的轉角關系也同樣重要。如果關節1正向轉動時,則需要電機1正向轉動,電機2、3反向轉動;關節2正向轉動時,則需要電機1、2正向轉動,電機3反向轉動;關節3正向轉動,則電機1、3正向轉動,電機2不需要轉動。肩關節模塊中各電機與各關節的轉角映射關系可由式(7)獲得:

(7)

3.2 肘關節模塊

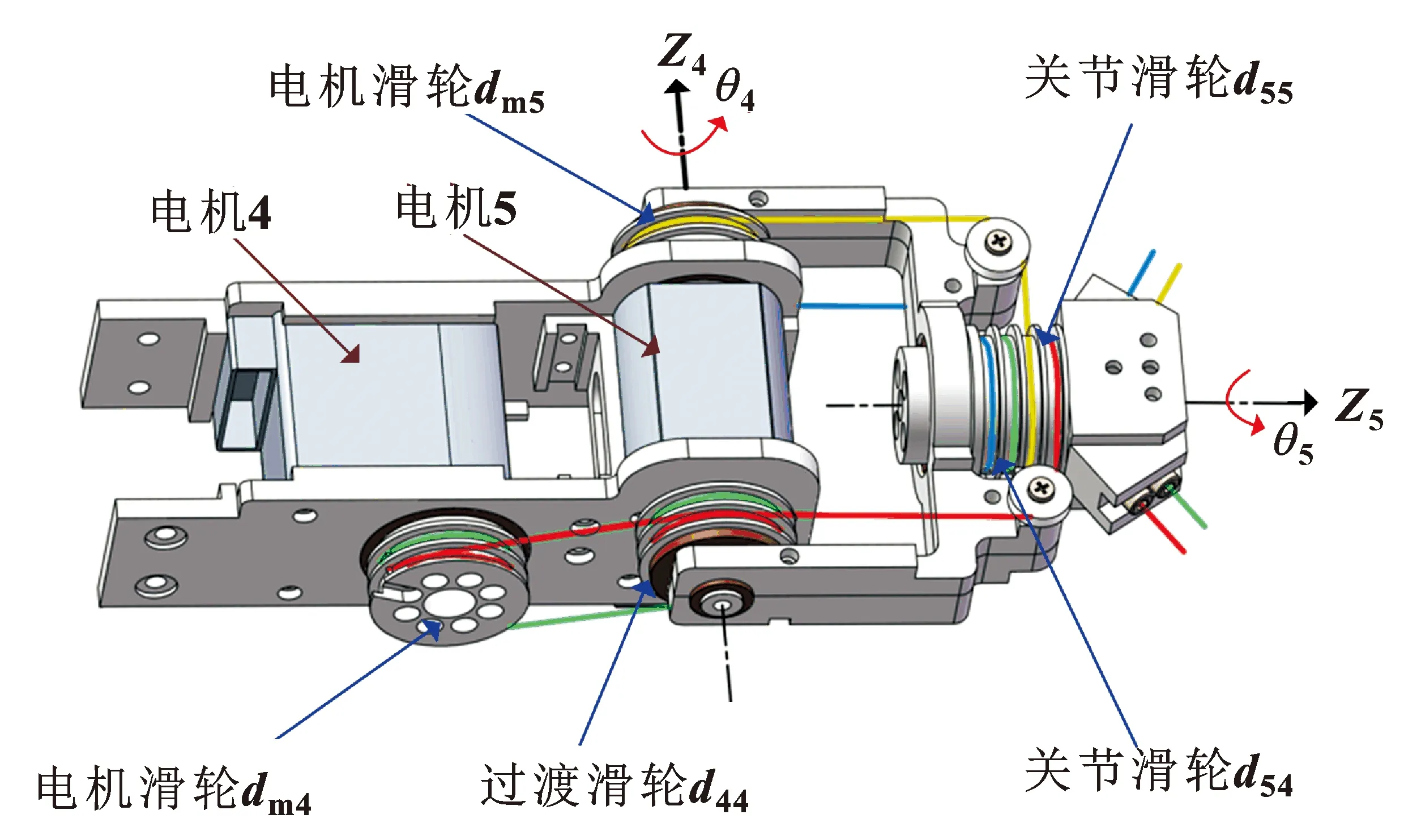

仿人機械臂肘關節模塊位于機械臂的中間位置,需要承擔腕關節模塊和抓取物的重力,與肩關節模塊相比承載力較小,因此肘關節模塊采用2個電機耦合驅動2個關節的方式。由于人臂的肘關節部位相對窄小,所以肘關節模塊采用了一個電機內置于關節內部、另一個電機外置于關節外部的布局方式,如圖6所示。該布局在保證肘關節模塊末端位置精度的同時,兼顧了肘關節模塊的結構緊湊性。

圖6 肘關節模塊Fig.6 Elbow joint module

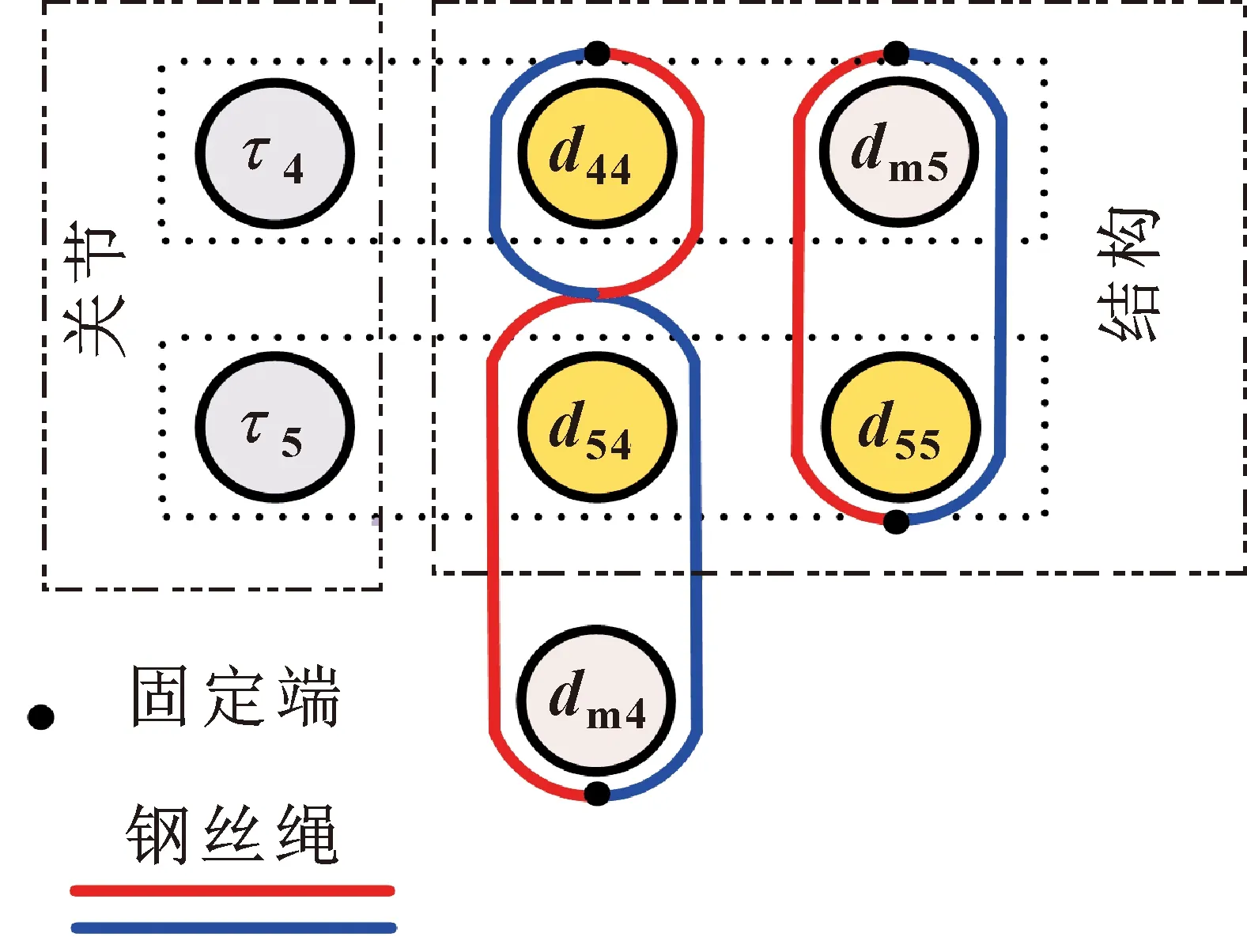

肘關節模塊采用兩電機耦合驅動兩關節的鋼絲繩繞線布局,如圖6所示。該模塊中電機4外置于關節外部,采用交叉繞線方式;電機5則內置于關節4中,采用平行繞線方式。該繞線布局的示意如圖7所示。

圖7 肘關節模塊繞線布局示意Fig.7 Winding layout of elbow joint module

根據肩關節模塊分析方法可知肘關節模塊的工作原理為:當關節4需要獲得正向扭矩時,電機4反向輸出扭矩驅動滑輪d44輸出正向扭矩,電機5輸出正向扭矩,實現電機4和5輸出扭矩的疊加,提高了關節4的總扭矩。同時,關節5上的滑輪組d54和d55扭矩相互抵抗,關節5對外不輸出扭矩。關節5的分析方法與關節4相同。因此,肘關節模塊中電機與關節的扭矩映射關系:

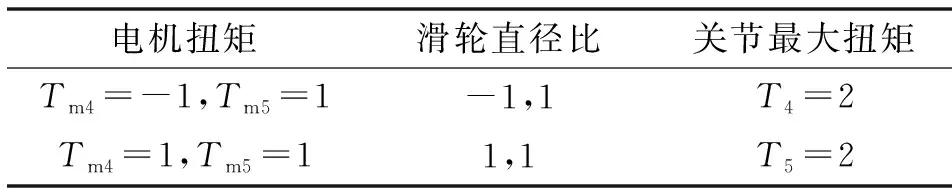

(8)

將肘關節模塊中各滑輪組的直徑代入式(8)可知,當電機4、5分別提供最大扭矩為1時,關節4、5所獲得的最大扭矩值如表2所示。可知:各關節的扭矩相對于單電機驅動有了較大的提升,符合設計要求。

表2 肘關節模塊各關節最大扭矩Tab.2 Maximum torques of each joint in the elbow joint module

分析肘關節模塊中電機與各關節的轉動角度可知:如果關節4正向轉動,則需要電機4反向轉動,電機5正向轉動,此時滑輪d54與d55相互抵抗;如果電機5正向轉動,需要電機4、5正向轉動;反之亦然。肘關節模塊中電機與關節的轉角映射關系如式(9)所示:

(9)

3.3 腕關節模塊

仿人機械臂的腕關節模塊位于機械臂最末端,只需承載抓取物的重力,對鋼絲繩彈性變形的要求較小。結合人臂手腕處的尺寸相對狹小,因此腕關節模塊中采用2個電機均置于關節外部的方式,以減小腕關節的尺寸和減輕腕關節的驅動質量。腕關節模塊中電機布局使腕關節結構更加緊湊,如圖8所示。由于電機的后置使腕關節模塊的質心后移,減少機械臂的運動慣性。

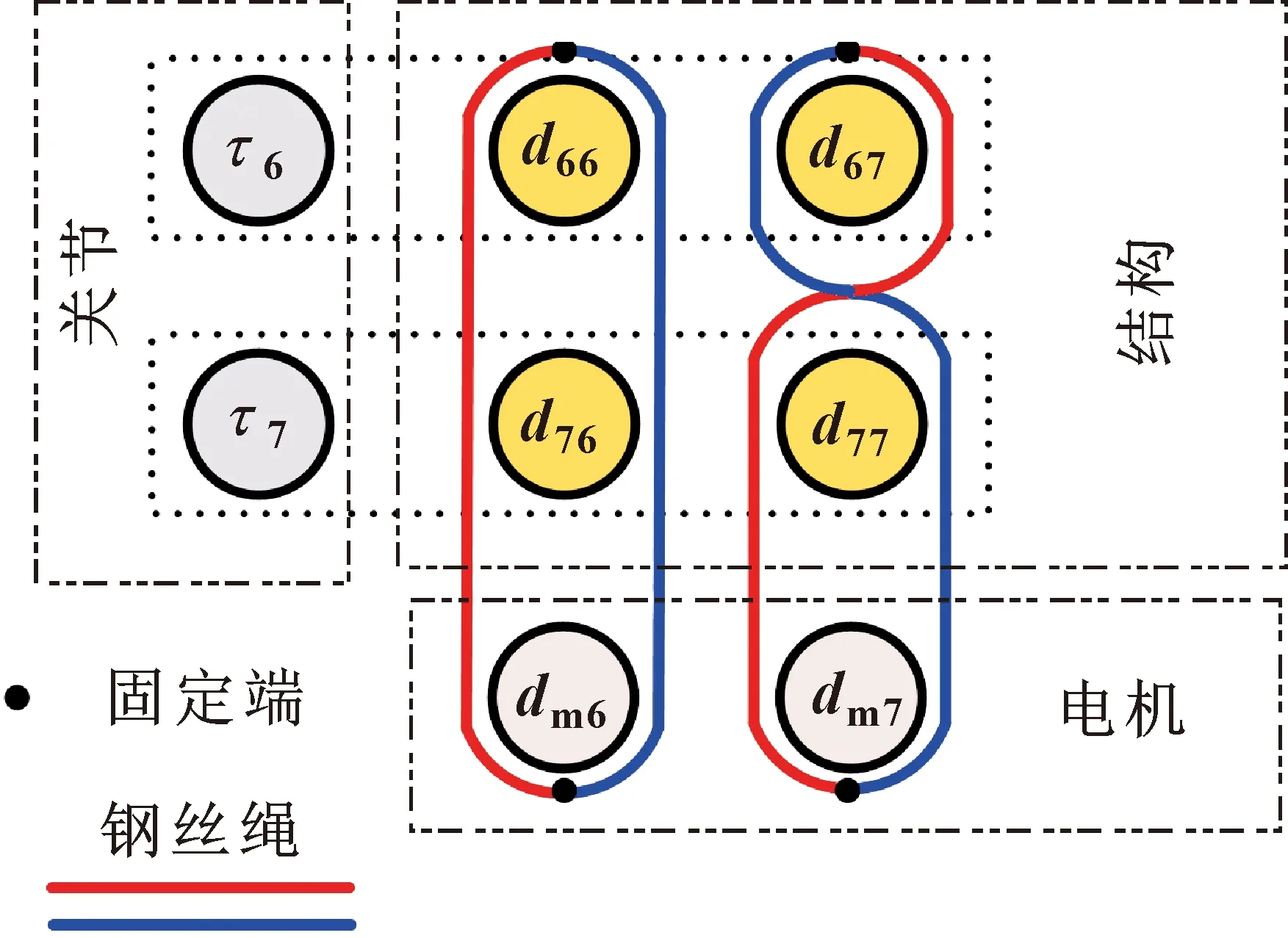

腕關節模塊的鋼絲繩繞線布局如圖8所示,該繞線布局的示意如圖9所示。

圖9 腕關節模塊繞線布局示意Fig.9 Winding layout of wrist joint module

腕關節模塊工作原理的分析方法與肘關節模塊相似,此處不再贅述。腕關節模塊中電機與關節的扭矩映射關系為

(10)

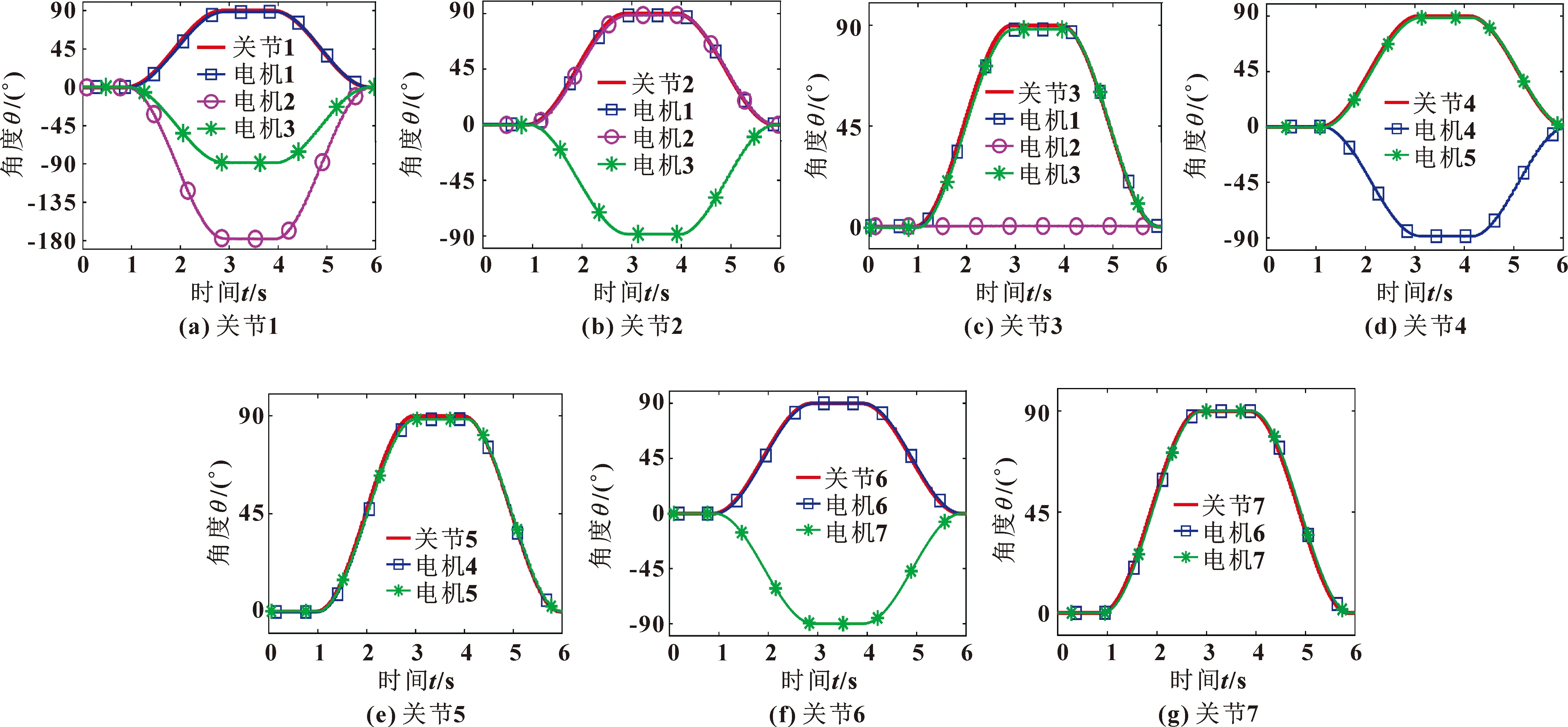

將腕關節模塊中各滑輪組的直徑代入式(10)可知:當電機6、7分別提供最大扭矩為1時,關節6、7所獲得的最大扭矩值如表3所示。對比表2與表3,肘與腕關節模塊中各關節的最大扭矩值相同,是因為2個關節模塊的滑輪組比值均為1,如果該比值在設計時不為1,則各關節最大扭矩不同。通過表3可知:各關節的扭矩相對于單電機驅動有了較大提升,符合設計要求。

表3 腕關節模塊各關節最大扭矩Tab.3 Maximum torque of each joint in the wrist joint module

腕關節模塊中電機與關節的轉角分析方法與肘關節相似,此處不再贅述。腕關節模塊中電機與關節的轉角映射關系為

(11)

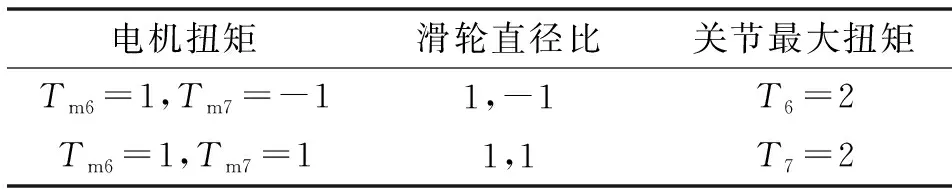

3.4 仿人機械臂

多電機耦合驅動式仿人機械臂如圖10所示,該機械臂采用與人臂關節轉動方向相同的構型,使機械臂的運動更容易被人類接受,模塊化的關節設計使機械臂可以應用于義肢領域,且各關節模塊之間采用并行通信,相互獨立,協同完成機械臂的規劃任務。通過提出的各關節模塊中的電機布局和繞線方式,使仿人機械臂具有一定的柔性以及結構緊湊和載荷與自重比高等特點。仿人機械臂全長為690 mm,自身質量為2.2 kg,手臂伸直可夾持質量為1.5 kg,其載荷與自重比為1∶1.467。

圖10 多電機耦合驅動式仿人機械臂Fig.10 Humanoid robot arm with multi-motor coupling drive mode

4 實驗驗證

多電機耦合驅動式仿人機械臂的驅動電機采用某公司生產的B3M-SC-1700-A(簡稱M1)和B3M-SC-1040-A(簡稱M2)型,由于肩與肘關節模塊位于機械臂前端,所以采用扭矩較大的M1型電機,腕關節模塊則采用M2型電機。為了驗證機械臂的有效性,文中設置相同的重物與提升距離,使機械臂2種型號的單電機和各模塊關節進行提升實驗對比,如圖11所示,并記錄下各電機的角度和電流值。

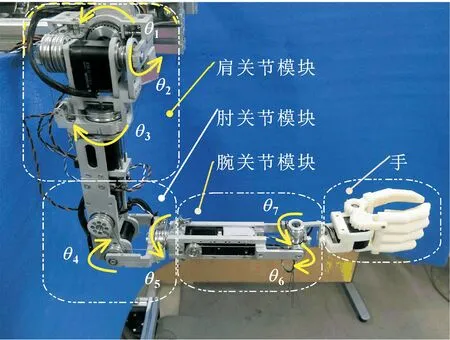

根據實驗預設條件,分別轉動機械臂各關節角度90°,并記錄各模塊中電機角度的大小和方向如圖12所示。為了驗證肩關節模塊中關節1轉動角度與電機1-3轉動角度的映射關系,將圖12(a)中電機1-3的轉動角度90°、-180°和-90°代入式(7),獲得關節1-3的理論轉動角度分別為90°、0°、0°,與實驗中關節1轉動90°,其他關節不轉動的實驗條件一致,驗證了關節1轉動角度與電機1-3轉動角度映射關系的正確性。同理,可依次驗證關節2-7轉動角度與對應電機轉動角度的正確性。通過對比圖12中實驗數據與式(7)(9)(11)中各模塊關節角度與電機角度的映射關系,可知:實驗數據與理論數據一致,驗證了仿人機械臂在多電機耦合驅動時各模塊的角度映射關系的正確性。

圖12 仿人機械臂各模塊中關節與電機角度關系Fig.12 The angle relationship between the joint and the motors in each module of the humanoid robot arm: (a)joint 1;(b)joint 2;(c)joint 3;(d)joint 4;(e)joint 5;(f)joint 6;(g)joint 7

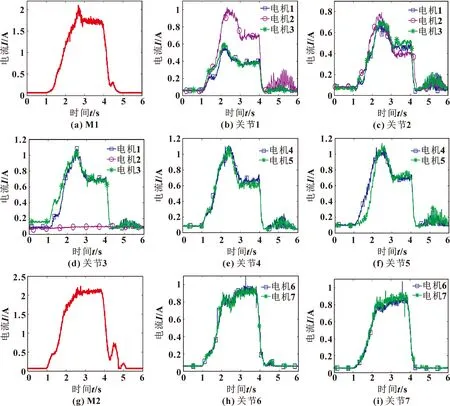

根據電機扭矩和電流的正比例關系,通過測試單電機和機械臂各關節在提升相同重物時,單電機與各模塊中電機的電流比例關系,等效驗證各模塊中關節與電機的扭矩比例關系。通過圖11中的實驗預設條件,獲得單電機與各模塊中電機的電流數據,如圖13所示。由于M1與M2型電機的反饋電流均為正值,只能通過對比電機電流的數值比例等效為扭矩數值比例。首先,需要驗證各關節模塊中電機輸出扭矩比例的正確性。當關節1提升重物時,電機1-3的電流比例關系近似為1∶2∶1,如圖13(b)所示,與表1中電機扭矩比例關系1∶2∶1相同,驗證了實驗與理論中電機輸出扭矩比例的正確性。以此類推可分別驗證關節2-7提升重物時,各電機輸出扭矩比例關系的正確性。通過對比圖13不同關節各電機的電流比例關系與式(6)(8)(10)中扭矩比例關系的一致性,驗證了各關節模塊中電機輸出扭矩比例是正確的。其次,通過分別對比M1和M2型單電機與對應電機型號中各關節模塊電機的電流大小,等效驗證多電機耦合驅動對關節扭矩的提升能力。針對M1型電機,單電機提升重物時,其3~4 s(目標位置)的電流均值為1.7 A,如圖13(a)所示;肩關節模塊中關節1-3分別提升重物時,其對應電機1-3的電流之和分別為1.5、1.35、1.4 A,如圖13(b)—(d)所示;肘關節模塊中關節4、5提升重物時,其對應電機4-5的電流之和分別為1.4、1.5 A,如圖13(e)(f)所示。根據機械臂多電機耦合驅動方式可知,關節1-3中任一關節的扭矩輸出,其實是同時驅動了3個關節,相比于單電機驅動單關節,肩關節模塊中的電機只需輸出單電機1/3的扭矩,就可提升相同重物,提升了肩關節模塊的承載能力;關節4、5中任一關節的扭矩輸出,則是同時驅動了2個關節,肘關節模塊提升相同重物時電機只需輸出單電機1/2的扭矩,同樣提升了肘關節模塊的承載力。M2型電機的分析方法與M1相同,此處不再贅述。通過對比實驗和理論數據中單電機與各關節模塊中電機的電流比例關系,驗證了仿人機械臂在多電機耦合驅動時各模塊中關節與電機的轉矩映射關系是正確的,并通過分析該電流比例關系,驗證了多電機耦合驅動方式在保證質量的前提下,可以有效提高機械臂各關節的承載力。

圖13 仿人機械臂各關節模塊的電機電流關系Fig.13 The motor current relationship of each joint module of the humanoid robot arm:(a)M1;(b)joint 1; (c)joint 2;(d)joint 3;(e)joint 4;(f)joint 5;(g)M2;(h)joint 6;(i)of joint 7

根據仿人機械臂關節與電機的角度和扭矩分析以及各關節模塊中關節承載力分析,驗證了仿人機械臂設計的有效性。

5 結論

(1)文中提出了一種多電機耦合驅動式仿人機械臂,該機械臂采用繩索驅動,具有一定的柔性,擁有肩關節模塊、肘關節模塊、腕關節模塊和手,各模塊之間并行通信,相互獨立工作。該機械臂構型和尺寸與人臂一致,其運動方式有利于被人類快速接受。

(2)基于繩索傳動特性,分析了單電機驅動單關節模型中的電機布局和繞線方式,并推導出該模型中電機與關節的扭矩映射關系和轉角映射關系,為新型機械臂多電機耦合驅動提供理論基礎。

(3)針對仿人機械臂載荷與自重比低的問題,機械臂各模塊采用多電機耦合驅動的方式,并研究了三電機耦合驅動三關節模型和兩電機耦合驅動兩關節模型的電機布局與繞線方式,推導出各模型中電機與關節的扭矩映射關系和轉角映射關系,為新型仿人機械臂后期控制奠定基礎,并通過實驗驗證了仿人機械臂設計的有效性,以及各模塊關節的承載能力,為多電機耦合驅動式仿人機械臂的設計提供理論依據。